一种连续生产热丝cvd金刚石产品的设备及其使用方法

技术领域

1.本发明涉及金刚石技术领域,具体涉及一种连续生产热丝cvd金刚石产品的设备及其使用方法。

背景技术:

2.cvd(化学气相沉积)金刚石(包括(微米、纳米和超纳米)金刚石薄膜、金刚石厚膜(自支撑膜)和金刚石单晶)是一种典型的超极限多功能材料,除了作为工具应用之外,在光学、电学、热学、声学、电化学、核和生物、超高压实验(包括物理与化学实验)、探测和传感、以及量子计算等一系列学科领域都有十分重要的应用前景。目前国内外在工具级、热沉级、光学级和电子级金刚石自支撑膜、金刚石涂层切削刀具、耐磨部件、音频扬声器振膜、光学窗口及滤波器、单晶钻石首饰及超精密切削刀具、高性能探测器和传感器、声表面波器件、金刚石电化学应用(水处理)等领域均已进入市场,正以两位数的增长速率增长。其中金刚石工具涂层、cvd金刚石热沉片、cvd金刚石单晶钻戒、金刚石单晶精密加工刀具,生物医学应用等领域增长较快。

3.目前国内外制备cvd金刚石的技术有热丝cvd、直流电弧cvd、微波cvd,其中热丝cvd在涂层以及工具应用中得到广泛应用。

4.现有的热丝cvd技术中的用于进行反应的腔室在进行单次的沉积完成之后,就会将进行反应腔室内的热丝沉积装置关闭,并将加工完成的工件取出,由于进行反应的腔室的环境与产品的质量息息相关,反应腔室进行开炉之前需要做很多处理比如抽真空、清洁度达到要求等,然后才能再次打开热丝沉积装置重新进行张丝,该种生产方式费时费力导致成品的成本过高,难以大规模推广使用;且进行沉积的热丝沉积装置中的热丝的材料非常昂贵,热丝的重新张丝很容易导致断丝情况的出现,导致热丝材料的浪费,进一步地提高了产品的生产成本。

技术实现要素:

5.本发明目的是针对现有技术的不足,推出一种连续生产热丝cvd金刚石产品的设备及其使用方法,用于解决现有热丝cvd技术导致产品的生产成本较高的技术问题。

6.根据本发明实施例,一种连续生产热丝cvd金刚石产品的设备,包括依次连通设置的至少三个腔室,每个所述腔室的两端均设置一个密封门以使得每个所述腔室均可构成一个独立且封闭的腔室,且相邻两个所述腔室之间共用一个所述密封门以使得多个所述腔室构成一个连续且封闭的腔室结构,还包括贯穿所有所述腔室的滑动轨道,所述滑动轨道上滑动安装至少一个用于固定待加工基材的基材架,位于中间位置的一个所述腔室为反应腔室,其他所述腔室为放置基材架的辅助腔室,所述反应腔室独立成为一个密封的腔室或与其两侧的一个或多个所述辅助腔室一起构成一个连续且封闭的腔室结构以使得所述反应腔室一直处于工作状态,所述反应腔室内设置可使所述基材架沿着所述滑动轨道往复运动的第一驱动组件。

7.进一步的,所述滑动轨道包括双轨道,分别为平行设置的连续的第一滑动轨道和第二滑动轨道,所述基材架包括第一基材架,所述第一基材架为框架结构,所述第一基材架的两端均分别滑动安装在所述第一滑动轨道和所述第二滑动轨道之间,所述第一驱动组件与所述第一基材架固接以驱动所述第一基材架沿着所述第一滑动轨道往复运动。

8.进一步的,所述第一驱动组件包括至少一个第一电动滑轨,所述第一电动滑轨平行于所述第一滑动轨道,所述第一电动滑轨上滑动安装有第三滑块,所述第三滑块上沿着垂直于所述待加工基材的板面的方向的设置可伸缩的夹紧件,所述夹紧件夹紧所述第一基材架以带动所述待加工基材沿着所述第一滑动轨道往复运动。

9.进一步的,所述第一滑动轨道和所述第二滑动轨道呈上下布置或者呈左右布置。

10.进一步的,所述反应腔室内沿着垂直于所述待加工基材板面的方向至少设置一个热丝沉积装置,所述热丝沉积装置为平面结构,所述热丝沉积装置覆盖所述待加工基材往复运动时的路径。

11.进一步的,所述辅助腔室分为至少一个进料室和一个出料室,且所述进料室和所述出料室分别设置在所述反应腔室的两端,所述进料室的所述第一滑动轨道段为带第一滑块的第二电动滑轨,所述第一滑块上固接推动件,所述推动件推动所述待加工基材进入到所述反应腔室内,所述出料室内的所述第一滑动轨道段为带第二滑块的第三电动滑轨,所述第二滑块上滑动安装取出件,所述取出件活动连接所述第一基材架上以将所述第一基材架取出所述反应腔室。

12.进一步的,所述滑动轨道包括沿着待加工基材运动的方向布置的主轨道和辅助轨道,所述主轨道包括一端转动安装在多个所述腔室一侧的共轴线的且由步进电机控制的多个转轴,每个所述转轴的自由端均固接一个转轮,所述基材架包括第二基材架,所述第二基材架为底部设置多个滚轮的框架结构,所述第二基材架的多个滚轮滑动安装在多个连续的所述转轮上,所述辅助轨道为连续的磁导轨,所述第二基材架的另一端滑动安装在所述磁导轨上,所述步进电机为所述第一驱动组件。

13.进一步的,所述反应腔室内沿着垂直于所述待加工基材板面的至少一侧设置一个热丝沉积装置,所述热丝沉积装置为平面结构,所述热丝沉积装置覆盖所述第二基材架在所述反应腔室内的运动路径。

14.另一方面,根据本发明实施例,还提供了一种连续生产热丝cvd金刚石产品的设备的使用方法,包括:

15.s1:先将安装有待加工基材的所述第一基材架滑动安装在第一滑动轨道上,并将位于两端的两个腔室的所述密封门关闭,其他的密封门保持打开状态,接着将所有腔室抽成真空并充入氩气,并启动所述反应腔室的热丝沉积装置;

16.s2:启动所述进料室的所述推动件,所述推动件将所述第一基材架推动到所述反应腔室内,然后将所述反应腔室两侧的所述密封门关闭并开始进行沉积;

17.s3:在所述反应腔室内进行沉积时,所述第一电动滑轨上的所述夹紧件固定在所述第一基材架上带动所述第一基材架沿着所述第一滑动轨道往复运动;同时同步打开所述进料室进行上料并进行抽成真空后充入氩气;

18.s4:等步骤3中的沉积完成之后,同时打开所述反应腔室两侧的所述密封门,并同步启动所述推动件和所述取出件,所述取出件将所述第一基材架从所述反应腔室内取出,

同时所述推动件将所述第一基材架推入到所述反应腔室内,然后关闭所述反应腔室两侧的两个密封门进行第二次的沉积即可;

19.s5:将步骤4中的所述第一基材架取出,即完成一次沉积。

20.一种连续生产热丝cvd金刚石产品的设备的使用方法,包括:

21.s1:先将所述反应腔室抽成真空并充入氩气,并启动所述反应腔室的热丝沉积装置,并同时将所述反应腔室两侧的所述密封门关闭;

22.s2:然后将打开位于所述进料室一侧的所述密封门,并将固定有待加工基材的所述第二基材架滑动安装在所述主轨道上,接着将位于所述进料室一侧最外侧的所述密封门关闭并将所述进料室抽成真空后充入氩气;

23.s3:打开所述反应腔室靠近所述进料室一侧的所述密封门,并启动所述推动件,所述推动件将所述第二基材架推动到所述反应腔室内,然后将所述反应腔室的该密封门关闭并开始进行沉积;

24.s4:在所述反应腔室内进行沉积时,所述步进电机间隔转换转动方向以带动所述第二基材架沿着所述主轨道往复运动;

25.s5:等步骤3中的沉积完成之后,先打开所述反应腔室靠近所述出料室一侧的所述密封门,并启动所述取出件,所述取出件将所述第二基材架从所述反应腔室内取出,然后关闭所述反应腔室的该密封门;

26.s6:将步骤5中的所述第二基材架取出,即完成一次沉积,然后继续向所述反应腔室上料进入下一轮的沉积。

27.本发明的有益效果为:

28.本发明通过设计多个连通的腔室结构,并在每个腔室的两端设置密封门,且相邻两个腔室之间共用一个密封门,位于中间位置的一个腔室为反应腔室,其他腔室为放置基材架的辅助腔室,密封门的设置可以使得反应腔室单独构成一个密封的腔室,也可以使得反应腔室与其相邻的辅助腔室一起构成一个密封且连续的腔室结构,反应腔室一直处于密封的状态就可以使得位于其内部进行沉积的热丝沉积装置一直处于加热的状态,一直处于加热状态的热丝沉积装置就可以避免由于关炉导致热丝需要重新张丝进而使得热丝出现断裂的情况,热丝可进行长时间的使用进而降低了生产成本;且作为沉积反应的反应腔室其内部的环境要求相对较高,反应腔室一直处于工作状态就无须对反应腔室进行清洁、抽取真空等繁杂的工序,只需要对环境要求相对较低的放置基材架的辅助腔室进行简单的清理即可,同步降低了生产成本且提高了生产效率。

附图说明

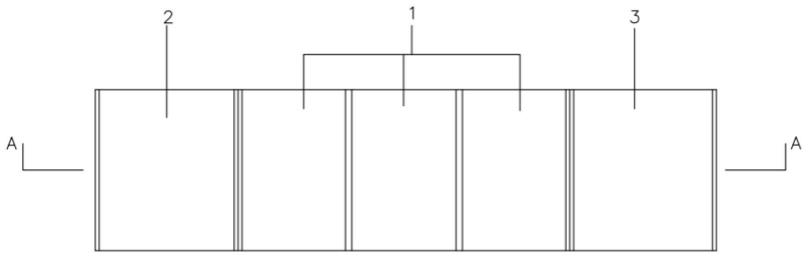

29.图1为本实施例一中主视结构图;

30.图2为图1剖面a-a处的结构示意图;

31.图3为图2中b处的放大结构示意图;

32.图4为本实施例二中的主视结构图;

33.图5为图4中剖面c-c处的结构示意图;

34.图6为本实施例三的剖面图;

35.图7为本实施例四中的剖面图;

36.附图说明:1、反应腔室;2、进料室;3、出料室;4、存储腔室;10、密封门;20、第一滑动轨道;21、第一电动滑轨;22、转轴;22-1、转轮;30、第一滑块;30-1、推动件;30-2、推动部;40、第二滑块;40-1、取出件;40-2、取出部;50、第三滑块;50-1、夹紧件;100、第一基材架;101、待加工基材;110、第二基材架;200、热丝沉积装置。

具体实施方式

37.下面结合附图1-7以及实施例对本发明中的技术方案进一步说明。

38.如图1-2所示,一种连续生产热丝cvd金刚石产品的设备,包括依次连通设置的至少三个腔室,每个腔室的两端均设置一个密封门10以使得每个腔室均可构成一个独立且封闭的腔室,且相邻两个腔室之间共用一个密封门10以使得多个腔室构成一个连续且封闭的腔室结构,还包括贯穿所有腔室的滑动轨道,滑动轨道上滑动安装至少一个用于固定待加工基材101的基材架,位于中间位置的一个腔室为反应腔室1,其他腔室为堵辅助腔室,反应腔室1独立成为一个密封的腔室或与其两侧的一个或者多个辅助腔室一起构成一个连续且封闭的腔室结构以使得反应腔室1一直处于工作状态,反应腔室1内设置可使得基材架沿着滑动轨道往复运动的第一驱动组件。

39.密封门可为翻板阀控制的门也可以为插板阀控制的门,即可以是侧边开合也可以是升降式,密封门的结构及其控制也属于现有技术,本技术不再赘述。

40.本技术所设计的一种连续生产热丝cvd金刚石产品的设备,依次连通设置的多个腔室构成一个生产线,每个腔室的两侧均设置有密封门10可使得该个腔室可独立构成一个可以进行开合的腔室,且相邻的两个腔室共用一个密封门10,位于中间位置的一个腔室为反应腔室1,其他腔室均为辅助腔室,反应腔室1两侧的密封门10可以使得反应腔室1单独构成一个密封的腔室结构,也可以与其两侧的一个或者多个腔室共同构成一个连续且封闭的腔室结构,进而可以保证包含了反应腔室1的封闭的空间结构一直处于密封的状态,即一直处于工作的状态,即反应腔室1内的热丝沉积装置200一直处于工作的状态,热丝沉积装置200中的钨丝一直加热的状态,不会出现由于关闭热丝沉积装置而出现断丝的问题,进而延长每套热丝沉积装置的使用寿命,降低生产成本,且由于反应腔室1一直处于工作状态,只需要简单对辅助腔室进行清理即可,辅助腔室的环境要求相对较低,进而提高了生产效率,同步降低了生产成本。

41.实施例一

42.如图1-3所示,腔室设置三个,其中位于中间位置的一个腔室为反应腔室1,另外两个腔室为进料室2和出料室3。

43.三个腔室可以呈直线布置也可以呈u字形布置或者弧形布置,以及其他形状的布置均可,具体的布置方式依据生产场地的需求进行调整,只要三个腔室是连通的即可,但位于首尾的两个辅助腔室之间必须留出足够的空间以便于技术人员对辅助腔室进行操作。

44.滑动轨道包括双轨道,分别为平行且连续设置的第一滑动轨道20和第二滑动轨道,基材架包括第一基材架100,第一基材架100为框架结构,第一基材架100的两端均滑动安装在第一滑动轨道20和第二滑动轨道上,第一驱动组件与第一基材架100固接以驱动第一基材架100沿着第一滑动轨道20往复运动,进而使得待加工基材101在反应腔室1进行沉积时达到待加工基材101表面沉积均匀的工艺要求。

45.第一驱动组件包括至少一个第一电动滑轨21,第一电动滑轨21沿着平行于第一滑动轨道20的布置方向设置,第一电动滑轨21上滑动安装有第三滑块50,第三滑块50上沿着垂直与待加工基材101的板面的方向设置可伸缩的夹紧件50-1,夹紧件50-1夹紧在第一基材架100上,第三滑块50在第一电动滑轨21上滑动以带动与第一基材架100固接的待加工基材101沿着第一滑动轨道20在反应腔室1往复运动。

46.夹紧件50-1可选择真空吸盘结构,此时第一电动滑轨21选择一个即可,为真空吸盘结构的夹紧件50-1直接吸附在第一基材架100上即可,也可以选择两个第一电动滑轨21,在第一基材架100的两侧均进行夹紧,可以进一步加强第一基材架100在往复运动中的稳定性。

47.夹紧件50-1也可以为固定在第三滑块50上的末端设置抵接部的杆状结构,且该杆状结构为耐高温材质制作,此时需要在第一滑动轨道20的两侧均布置一个第一电动滑轨21,通过两个第一电动滑轨21上的两个夹紧件50-1对第一基材架100进行夹持并夹紧然后带动第一基材架100沿着第一滑动轨道20往复运动。

48.第一电动滑轨21上的第三滑动50的驱动原理为现有技术,且同步控制两个第一电动滑轨21上的第三滑块50的同步运动也属于现有技术,此处不再赘述。

49.第一滑动轨道20和第二滑动轨道可以呈上下布置也可以呈左右布置。

50.当第一滑动轨道20呈上下布置时,此时的待加工基材101就垂直于地面设置,当第一滑动轨道20和第二滑动轨道呈左右布置时,此时的待加工基材101就与地面水平,可以依据具体的工艺需求,选择上下布置或者左右布置。

51.反应腔室1内设置热丝沉积装置200,热丝沉积装置200为平面结构,其宽度覆盖第一基材架100在反应腔室1内的往复运动的路线,以保证待加工基材101在进行往复运动的时候一直处于沉积状态。

52.热丝沉积装置200可以是单面也可以是双面的,依据待加工基材101的工艺需求进行设置,具体的待加工基材101如果需要双面沉积时设置两面的热丝沉积装置200,两面同时进行沉积;当待加工基材101只需要进行单面沉积时可以只布置单面的热丝沉积装置200进行单面的沉积即可;热丝沉积装置200的具体的结构属于现有技术,此处不再赘述。

53.进料室2内的第一滑动轨道20段为带第一滑块30的第二电动滑轨,第一滑块30上固接推动件30-1,推动件30-1为杆状结构,第一滑块30在第二电动滑轨上滑动时固接在其上的推动件30-1的推动部30-2会推动滑动安装在进料室2内的第一基材架100沿着第一滑动轨道20滑动到反应腔室1内。

54.出料室3内的第一滑动轨道20段为带第二滑块40的第三电动滑轨,第二滑块40上固定有取出件40-1,取出件40-1为一端设置有钩状部40-2的杆状结构,取出件40-1的钩状部40-2钩住第一基材架100继而将第一基材架100带出反应腔室1。

55.第二电动滑轨和第三电动滑轨带动其上的第一滑块30或者第二滑块40进行滑动属于现有技术,此处不再赘述。

56.一种连续生产热丝cvd金刚石产品的设备的使用方法,包括:

57.s1:先将安装有待加工基材101的所述第一基材架100滑动安装在第一滑动轨道20上,并将位于两端的两个腔室的所述密封门10关闭,其他的密封门10保持打开状态,接着将所有腔室抽成真空并充入氩气,并启动所述反应腔室1的热丝沉积装置200;

58.s2:启动所述进料室2的所述推动件30-1,所述推动件30-1的推动部30-2将所述第一基材架100推动到所述反应腔室1内,然后将所述反应腔室1两侧的所述密封门10关闭并开始进行沉积;

59.s3:在所述反应腔室1内进行沉积时,所述第一电动滑轨21上的所述夹紧件50-1固定在所述第一基材架100上带动所述第一基材架100沿着所述第一滑动轨道20往复运动;同步打开所述进料室2进行上料然后关闭密封门10并抽成真空后充入氩气;

60.s4:等步骤3中的沉积完成之后,同时打开所述反应腔室1两侧的所述密封门10,并同步启动所述推动件30-1和所述取出件40-1,所述取出件40-1将所述第一基材架100从所述反应腔室1内取出,同时所述推动件30-1将所述第一基材架100推入到所述反应腔室1内,然后关闭所述反应腔室1两侧的两个密封门10进行第二次的沉积即可;

61.s5:将步骤4中的所述第一基材架100取出,即完成一次沉积。

62.实施例二

63.如图4-5所示,腔室的数量为五个,位于中间位置的腔室为反应腔室1,且位于反应腔室1的两侧的两个腔室分别为进料室2和出料室3,另外的两个辅助腔室为用于存放预先处理过的多个待加工基材101以及用于加工完成之后的基材的存放的存储腔室4。

64.五个腔室的布置方式和实施例一中的布置方式完全相同。

65.滑动轨道包括主轨道和辅助轨道,主轨道和辅助轨道沿着待加工基材101运动的方向布置,主轨道和辅助轨道呈上下布置。

66.主轨道包括一端转动安装在五个腔室一侧的共轴线的且由步进电机控制的多个转轴22,每个转轴22的自由端均固接一个转轮22-1,基材架包括第二基材架110,第二基材架110为的底部设置多个滚轮的框架结构,第二基材架110底部的多个滚轮滑动安装在主轨道上的转轮22-1上,辅助轨道为连续的磁导轨,第二基材架110的上端滑动安装在磁导轨上。

67.步进电机兼顾第一驱动组件的功能,步进电机的方向转换可实现带动第二基材架110在反应腔室1内做往复运动的功能。

68.同样的,依据具体的工艺在第二基材架110的两侧设置单面或者双面的热丝沉积装置200,热丝沉积装置200为平面结构,热丝沉积装置200覆盖待加工基材101在反应腔室1内的运动路径。

69.进料室2的推动件30-1和出料室3的取出件40-1结构也和实施例一种的完全相同。

70.一种连续生产热丝cvd金刚石产品的设备的使用方法,包括:

71.s1:先将所述反应腔室1抽成真空并充入氩气,并启动所述反应腔室1的热丝沉积装置200,并同时将所述反应腔室1两侧的所述密封门10关闭;

72.s2:然后将打开位于所述进料室2一侧的所述密封门10,并将固定有待加工基材101的所述第二基材架110滑动安装在所述主轨道上,接着将位于所述进料室2一侧最外侧的所述密封门10关闭并将所述进料室2抽成真空后充入氩气;

73.s3:打开所述反应腔室1靠近所述进料室2一侧的所述密封门10,并启动所述推动件30-1,所述推动件30-1将所述第二基材架110推动到所述反应腔室1内,然后将所述反应腔室1的该密封门10关闭并开始进行沉积;

74.s4:在所述反应腔室1内进行沉积时,所述步进电机间隔转换转动方向以带动所述

第二基材架110沿着所述主轨道往复运动;同步向与进料室2连通的一个存储腔室内进行上料,即将安装有待加工基材101的第二基材架110滑动安装在该腔室内的主轨道和辅助轨道上,然后将该存储腔室4的密封门10关闭并抽成真空后充入氩气。

75.s5:等步骤3中的沉积完成之后,先打开所述反应腔室1靠近所述出料室3一侧的所述密封门10,并启动所述取出件40-1,所述取出件40-1将所述第二基材架110从所述反应腔室1内取出,然后关闭所述反应腔室1的该密封门10;

76.s6:将步骤5中的所述第二基材架110取出,即完成一次沉积,然后打开反应腔室1靠近进料室2一侧的密封门使得位于存储腔室4内的待加工基材进入到其内进入下一轮的沉积;且可将沉积完成的基材先存储在位于出料室3一侧的存储腔室4内,可以实现一次打开密封门取出多件基材,减少对腔室的反复抽真空和反复充氩气的工序,提高了生产效率。

77.实施例三

78.如图6所示,本实施中的滑动轨道采用实施例二中的主轨道与辅助轨道的结构,同步的,基材架的结构也是与实施例二中的第二基材架110结构相同,其他结构与实施例一中的结构完全一致。

79.本实施例的使用方法与实施例一种使用方法完全相同。

80.实施例四

81.如图7所示,本实施例中的滑动轨道与实施例一中采用的第一滑动轨道20和第二滑动轨道完全一致,且所采用的基材架为实施例一中的第一基材架100完全相同,且同步匹配与第一基材架100协同作用的由第一电动滑轨21构成的第一驱动组件,其他的结构与实施例二中的结构完全一致。

82.本实施例的使用方法也与实施二的使用方法完全相同。

83.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。