1.本发明涉及轴承加工技术领域,尤其涉及一种轴承滚子定位磨削支撑装置及支撑方法。

背景技术:

2.轴承,当代机械设备中的重要零部件之一,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度,按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两大类,滚动轴承一般由外圈、内圈、滚动体和保持架四部分组成。

3.滚动体,也叫轴承滚子,一般以球形或者回转体的轴类外形为主,其外形精度,直接决定了轴承质量的好坏,所以,在加工轴承时,经常需要对轴承滚子进行磨削,以满足工作要求,由于轴承滚子的外形较小,所以,在磨削时,需要对其进行支撑定位。

4.然而,目前市场上,现有的轴承滚子定位磨削支撑装置,在对轴类外形的轴承滚子进行定位磨削时,在快速定位的同时,无法有效快速排除磨削所产生的粉尘,粉尘到处乱飘,给操作工人,造成了非常严重的健康隐患。

技术实现要素:

5.本发明的目的是为了解决现有技术中,无法有效快速排除磨削所产生的粉尘等问题,而提出的一种轴承滚子定位磨削支撑装置及支撑方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种轴承滚子定位磨削支撑装置,包括控制箱,转动在控制箱侧壁的转动筒,滑动在转动筒侧壁的定位杆,所述定位杆为四组,均圆周分布在转动筒侧壁,还包括:所述转动筒外形为内凹形,且延伸出控制箱侧壁,滚子本体放置在转动筒的凹槽内;设置在转动筒内的驱动源,所述驱动源工作时,四组定位杆同时向转动筒外侧凹槽内的轴心移动;固定在控制箱内壁的第二电机,所述第二电机的输出端与转动筒侧壁固定连接;所述控制箱侧壁设有可上下和水平移动的打磨盘;固定在控制箱侧壁的吸尘罩,所述控制箱内设有负压组件,当负压组件工作时,所述吸尘罩吸气;当转动筒转动时,负压组件自动启动。

8.为了驱动四组定位杆同时向转动筒外侧凹槽内的轴心移动,优选的,所述驱动源包括固定在转动筒内的第一电机和均匀圆周分布在转动筒内的四组第一转轴;四组所述第一转轴均转动在转动筒内壁,所述第一转轴底部固定连接有第二齿轮,所述第一电机的输出端固定连接有与第二齿轮啮合连接的第一齿轮;水平转动在转动筒内的第二转轴,所述第二转轴的两端固定连接有第三齿轮和第六齿轮,所述第一转轴顶部固定连接有与第三齿轮啮合连接的第四齿轮;固定在转动筒内的固定板,所述固定板上转动连接有第一螺纹套,所述第一螺纹套上固定连接有与第六齿轮啮合连接的第五齿轮;螺纹连接在第一螺纹套内的第一螺纹杆,所述定位杆固定在第一螺纹杆靠近转动筒凹槽的一端。

9.为了提高稳定性,优选的,还包括:固定在第一螺纹杆靠近转动筒凹槽一端的第一移动板,固定在定位杆延伸至转动筒内一端的第二移动板,所述第二移动板和第一移动板

之间连接有第一弹簧;固定在第二移动板上的固定杆,所述第一移动板滑动在固定杆上。

10.为了使吸尘罩内产生负压,优选的,所述负压组件包括转动在控制箱内的第四转轴,固定在转动筒侧壁的齿轮环,所述第四转轴顶部固定连接有第十齿轮,所述第十齿轮与齿轮环啮合连接;固定在控制箱内的负压箱,所述第四转轴贯穿负压箱;固定在第四转轴上的风扇,所述风扇位于负压箱内;所述负压箱底部连接有第四管道,所述第四管道远离负压箱的一端与吸尘罩底部相连通;所述负压箱顶部连接有第五管道。

11.为了实现过滤粉尘,优选的,还包括固定在控制箱侧壁的除尘箱,所述除尘箱内设有除尘板;所述吸尘罩底部与除尘箱顶部通过第三管道相连通,所述第四管道远离负压箱的一端与除尘箱底部相连通。

12.为了使打磨盘可上下和水平移动,优选的,还包括:固定在控制箱侧壁的支撑平台,滑动在支撑平台上的移动平台,所述支撑平台上转动连接有第二螺纹杆,所述移动平台螺纹连接在第二螺纹杆上;转动在移动平台上的第二螺纹套,螺纹连接在第二螺纹套内的第三螺纹杆,所述打磨盘固定在第三螺纹杆延伸出支撑平台底部的一端;转动在移动平台侧壁的第八齿轮,所述第二螺纹套上固定连接有与第八齿轮啮合连接的第七齿轮;所述第八齿轮侧壁固定连接有转盘。

13.为了提高降尘效果,优选的,还包括:固定在控制箱内的活塞组件和水箱,连接在打磨盘上的喷头,所述活塞组件与水箱之间连接有第一管道,所述活塞组件与喷头之间连接有第二管道;所述第一管道和第二管道内均设有单向阀;转动在控制箱内的第三转轴,固定在第三转轴上的第九齿轮和曲轴,所述第九齿轮与齿轮环啮合连接,所述曲轴与活塞组件转动连接。

14.为了提高转动筒转动稳定性,优选的,还包括:固定在控制箱内壁的稳定板,所述稳定板上转动连接诶有滚轴;所述滚轴与转动筒侧壁相贴。

15.优选的,所述控制箱侧壁设有侧门,所述侧门上设有透气网。

16.一种轴承滚子定位磨削支撑方法,采用以下步骤操作:

17.首先,将滚子本体放置在转动筒的凹槽内;然后,启动驱动源,通过定位杆进行定位并支撑固定;然后,启动第二电机,带动转动筒转动,进而带动滚子本体转动;然后,通过可上下和水平移动的打磨盘,进行磨削加工;同时,在加工的过程中,通过转动筒的转动,使吸尘罩吸气,将磨削产生的粉尘吸走;同时,喷头喷出水雾,降低打磨盘温度的同时,也打湿了飘在空中的粉尘,使其下降,更有利于吸尘罩将粉尘吸走。

18.与现有技术相比,本发明提供了一种轴承滚子定位磨削支撑装置及支撑方法,具备以下有益效果:

19.1、该轴承滚子定位磨削支撑装置及支撑方法,在工作过程中,通过四组定位杆同时向凹槽中心移动,可对滚子本体快速进行固定,然后对滚子本体进行磨削加工,在磨削的过程中,利用转动筒的转动,使吸尘罩吸气,将磨削产生的粉尘吸走,避免粉碎乱飘,保障了操作工人的健康安全。

20.2、该轴承滚子定位磨削支撑装置及支撑方法,转动筒在转动的过程中,同步将水箱内的水输送到喷头内喷出,对打磨盘进行降温,同时,还可打湿周围粉碎,使其快速降落,然后通过吸尘罩处的负压,将其吸走,大大提高了工作的稳定性。

附图说明

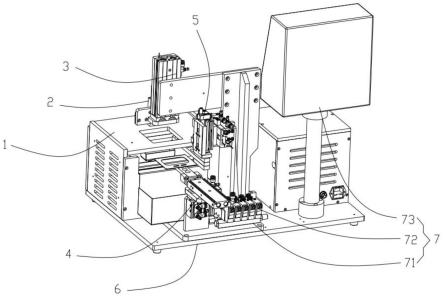

21.图1为本发明提出的一种轴承滚子定位磨削支撑装置的结构示意图一;

22.图2为本发明提出的一种轴承滚子定位磨削支撑装置的结构示意图二;

23.图3为本发明提出的一种轴承滚子定位磨削支撑装置的结构示意图三;

24.图4为本发明提出的一种轴承滚子定位磨削支撑装置的局部结构示意图一;

25.图5为本发明提出的一种轴承滚子定位磨削支撑装置的局部结构示意图二;

26.图6为本发明提出的一种轴承滚子定位磨削支撑装置定位杆的结构示意图。

27.图中:1、控制箱;101、转动筒;102、滚子本体;2、第一电机;201、第一齿轮;202、第一转轴;203、第二齿轮;204、第二转轴;205、第三齿轮;206、第四齿轮;3、固定板;301、第一螺纹套;302、第五齿轮;303、第六齿轮;4、第一螺纹杆;401、第一移动板;402、第一弹簧;403、第二移动板;404、定位杆;405、固定杆;5、第二电机;501、稳定板;502、滚轴;6、支撑平台;601、第二螺纹杆;602、移动平台;603、第二螺纹套;604、第七齿轮;605、第八齿轮;606、转盘;7、第三螺纹杆;701、打磨盘;8、齿轮环;801、第三转轴;802、第九齿轮;803、曲轴;804、活塞组件;805、水箱;806、第一管道;807、第二管道;808、喷头;9、第四转轴;901、第十齿轮;902、负压箱;903、风扇;10、除尘箱;1001、吸尘罩;1002、第三管道;1003、除尘板;1004、第四管道;1005、第五管道。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.实施例1:

31.参照图1-6,一种轴承滚子定位磨削支撑装置,包括控制箱1,转动在控制箱1侧壁的转动筒101,转动筒101只能在控制箱1侧壁转动,无法平移,滑动在转动筒101侧壁的定位杆404,定位杆404为四组,均圆周分布在转动筒101侧壁,还包括。

32.转动筒101外形为内凹形,且延伸出控制箱1侧壁,滚子本体102放置在转动筒101的凹槽内,设置在转动筒101内的驱动源,驱动源工作时,四组定位杆404同时向转动筒101外侧凹槽内的轴心移动。

33.固定在控制箱1内壁的第二电机5,第二电机5的输出端与转动筒101侧壁固定连接。

34.控制箱1侧壁设有可上下和水平移动的打磨盘701;固定在控制箱1侧壁的吸尘罩1001,控制箱1内设有负压组件,当负压组件工作时,吸尘罩1001吸气;当转动筒101转动时,负压组件自动启动。

35.工作时,将滚子本体102放置在转动筒101的凹槽内,水平放置,启动驱动源,四组定位杆404同时向凹槽中心移动,通过定位杆404进行定位并支撑固定,启动第二电机5,带动转动筒101转动,进而带动滚子本体102转动,然后通过可上下和水平移动的打磨盘701,

与滚子本体102接触,对滚子本体102进行磨削加工。

36.打磨盘701只能移动,无法转动。

37.在磨削加工的过程中,通过转动筒101的转动,负压组件自动启动,使吸尘罩1001吸气,将磨削产生的粉尘吸走,避免粉碎乱飘。

38.如图3、4、5、6,具体细化了驱动源的技术方案。

39.驱动源包括固定在转动筒101内的第一电机2和均匀圆周分布在转动筒101内的四组第一转轴202,第一转轴202与四组定位杆404相互对应。

40.四组第一转轴202均转动在转动筒101内壁,第一转轴202底部固定连接有第二齿轮203,第一电机2的输出端固定连接有与第二齿轮203啮合连接的第一齿轮201,第二齿轮203与第一齿轮201均为斜齿轮。

41.水平转动在转动筒101内的第二转轴204,第二转轴204的两端固定连接有第三齿轮205和第六齿轮303,第一转轴202顶部固定连接有与第三齿轮205啮合连接的第四齿轮206,第三齿轮205与第四齿轮206均为斜齿轮。

42.固定在转动筒101内的固定板3,固定板3上转动连接有第一螺纹套301,第一螺纹套301上固定连接有与第六齿轮303啮合连接的第五齿轮302,第六齿轮303与第五齿轮302均为斜齿轮。

43.螺纹连接在第一螺纹套301内的第一螺纹杆4,定位杆404固定在第一螺纹杆4靠近转动筒101凹槽的一端。

44.启动第一电机2,通过第一齿轮201与第二齿轮203带动第一转轴202转动,然后通过第四齿轮206与第三齿轮205带动第二转轴204转动,然后通过第六齿轮303与第五齿轮302带动第一螺纹套301转动,进而带动第一螺纹杆4移动,进而带动四组定位杆404同时向凹槽中心移动。

45.需要指出的是:

46.为了防止第一螺纹杆4自转,可在第一螺纹杆4侧壁开设有滑槽,固定板3上设有凸块,凸块卡在滑槽内。

47.如图3、4、5、6,为了防止四组定位杆404在定位过程中松动,故优化了,定位杆404固定在第一螺纹杆4靠近转动筒101凹槽的一端,的技术方案。

48.还包括:固定在第一螺纹杆4靠近转动筒101凹槽一端的第一移动板401,固定在定位杆404延伸至转动筒101内一端的第二移动板403,第二移动板403和第一移动板401之间连接有第一弹簧402,第一弹簧402两端与第二移动板403和第一移动板401固定连接。

49.固定在第二移动板403上的固定杆405,第一移动板401滑动在固定杆405上。

50.第一螺纹杆4在驱动定位杆404移动时,会通过第一移动板401挤压第一弹簧402,然后通过第二移动板403带动定位杆404移动。

51.通过第一弹簧402的反作用力,防止定位杆404在定位滚子本体102时,松动。

52.如图3和图5,具体细化了负压组件的技术方案。

53.负压组件包括转动在控制箱1内的第四转轴9,固定在转动筒101侧壁的齿轮环8,第四转轴9顶部固定连接有第十齿轮901,第十齿轮901与齿轮环8啮合连接,第十齿轮901与齿轮环8均为斜齿轮。

54.固定在控制箱1内的负压箱902,第四转轴9贯穿负压箱902。固定在第四转轴9上的

风扇903,风扇903位于负压箱902内。

55.负压箱902底部连接有第四管道1004,第四管道1004远离负压箱902的一端与吸尘罩1001底部相连通;负压箱902顶部连接有第五管道1005。

56.转动筒101在转动时,通过齿轮环8和第十齿轮901,驱动第四转轴9转动,进而带动风扇903转动,使负压箱902底部产生负压,然后传递到吸尘罩1001内。

57.吸尘罩1001为上大下小的喇叭形,中空,且上端开口。

58.打磨盘701在对滚子本体102进行磨削时,产生的粉尘,通过吸尘罩1001处的负压,将粉尘吸走,防止粉尘乱飘。

59.如图3,进一步优化了将粉尘吸走的技术方案,增加了除尘的功能。

60.还包括固定在控制箱1侧壁的除尘箱10,除尘箱10内设有除尘板1003;吸尘罩1001底部与除尘箱10顶部通过第三管道1002相连通,第四管道1004远离负压箱902的一端与除尘箱10底部相连通。

61.吸尘罩1001将灰尘吸入除尘箱10内,然后粉尘通过除尘板1003过滤后,气体通过第五管道1005排出,粉尘滞留在除尘箱10内。

62.除尘箱10侧壁设有密封的双开门,可定期清理除尘板1003。

63.如图1、2、3、4,具体优化了打磨盘701可上下和水平移动的技术方案。

64.还包括:固定在控制箱1侧壁的支撑平台6,滑动在支撑平台6上的移动平台602,支撑平台6上转动连接有第二螺纹杆601,移动平台602螺纹连接在第二螺纹杆601上。

65.支撑平台6上还设有导向杆,移动平台602滑动在导向杆上。

66.转动在移动平台602上的第二螺纹套603,螺纹连接在第二螺纹套603内的第三螺纹杆7,打磨盘701固定在第三螺纹杆7延伸出支撑平台6底部的一端,移动平台602上滑动连接有导向杆,导向杆延伸出支撑平台6底部的一端也与打磨盘701固定连接。

67.转动在移动平台602侧壁的第八齿轮605,第二螺纹套603上固定连接有与第八齿轮605啮合连接的第七齿轮604,第七齿轮604和第八齿轮605均为斜齿轮。

68.第八齿轮605侧壁固定连接有转盘606。

69.支撑平台6上设有滑槽,第三螺纹杆7和导向杆均位于滑槽内。

70.转动第二螺纹杆601,带动移动平台602水平移动,进而带动打磨盘701水平移动。

71.转动转盘606,通过第八齿轮605和第七齿轮604带动第二螺纹套603转动,进而带动第三螺纹杆7上下移动,进而带动打磨盘701上下移动。

72.如图3、4,进一步优化了打磨盘701磨削滚子本体102时的稳定性。

73.还包括:固定在控制箱1内的活塞组件804和水箱805,连接在打磨盘701上的喷头808,活塞组件804与水箱805之间连接有第一管道806,活塞组件804与喷头808之间连接有第二管道807。

74.第一管道806和第二管道807内均设有单向阀;

75.转动在控制箱1内的第三转轴801,固定在第三转轴801上的第九齿轮802和曲轴803,第九齿轮802与齿轮环8啮合连接,曲轴803与活塞组件804转动连接。

76.活塞组件804,包括活塞筒、滑动连接在塞筒内的活塞板,以及转动连接在活塞板上的活塞杆。

77.曲轴803与活塞组件804转动连接,指的是,活塞杆远离活塞板的一端套接在曲轴

803上,类似于内燃机中的曲轴803、活塞杆与活塞筒之间的配合。

78.第一管道806内的单向阀,使水通过第一管道806只能流入活塞筒内,无法反向流出。

79.第二管道807内的单向阀,使水通过活塞筒只能流出到第二管道807内,无法反向流入。

80.齿轮环8通过第九齿轮802带动第三转轴801转动,然后通过曲轴803和活塞杆,带动活塞板往复移动,将水箱805内的水,输送到喷头808内,喷出,对打磨盘701进行降温,同时,还可打湿周围粉碎,使其快速降落,然后通过吸尘罩1001处的负压,将其吸走。

81.喷头808固定在打磨盘701上的导向杆上。

82.如图3、4、5,进一步优化了转动筒101转动的技术方案,使其转动的跟加平稳。

83.固定在控制箱1内壁的稳定板501,稳定板501上转动连接诶有滚轴502;滚轴502与转动筒101侧壁相贴。

84.稳定板501为4-6组,均匀圆周的分布在转动筒101四周。

85.稳定板501的截面为圆弧形。

86.通过滚轴502与转动筒101侧壁相贴,提高了转动筒101转动的稳定性,避免其晃动,保障了滚子本体102磨削精度。

87.控制箱1侧壁设有侧门,侧门上设有透气网。

88.通过侧门,便于后期维修保养。

89.实施例2:

90.参照图1-6,与实施例1基本相同,在实施例1的基础上,提出了一种轴承滚子定位磨削支撑方法。

91.一种轴承滚子定位磨削支撑方法,采用以下步骤操作:

92.首先,将滚子本体102放置在转动筒101的凹槽内;然后,启动驱动源,通过定位杆404进行定位并支撑固定;然后,启动第二电机5,带动转动筒101转动,进而带动滚子本体102转动;然后,通过可上下和水平移动的打磨盘701,进行磨削加工;同时,在加工的过程中,通过转动筒101的转动,使吸尘罩1001吸气,将磨削产生的粉尘吸走;同时,喷头808喷出水雾,降低打磨盘701温度的同时,也打湿了飘在空中的粉尘,使其下降,更有利于吸尘罩1001将粉尘吸走。

93.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。