1.本发明涉及对搭载于车辆的高温的电池单元进行冷却的冷却用热交换器。

背景技术:

2.电动汽车、混合动力车通过蓄积于可充电的电池的电力驱动行驶用马达而行驶。电池在充电时发热,成为劣化的一个原因。因此,为了抑制电池的劣化,进行电池的冷却。专利文献1中公开了一种用于冷却电池的制冷剂式的冷却用热交换器。

3.专利文献1的冷却用热交换器具有设于2根集管(总管)之间并与电池接触的多个平坦的管路(制冷剂管)。集管配置为沿上下方向延伸,管路与电池的侧面热结合。即,管路与电池的侧面以能够进行热交换的方式接触。在进行电池的冷却时,在由集管以及管路形成的制冷剂流路中,相对上游侧的管路内流过的制冷剂为充分含有液体的气液混合状态,充分具有电池的冷却能力。制冷剂在管路之中流过时被电池的热量加热,由此,液体状态的制冷剂蒸发而减少,气体状态的制冷剂的比例增加。

4.专利文献2的电池模组在电池组壳体的内部配置有多个电池。电池在上下方向、左右方向上层叠而分别形成组,多个组配置于一个电池组壳体的内部。

5.在将专利文献1的冷却用热交换器配置于专利文献2的电池组壳体的内部而对各个电池的组进行冷却的情况下,要求致力于冷却用热交换器的形状。即,在专利文献1的冷却用热交换器中,在将集管设为2根时,优选将集管增加为3根以上,并在与邻接的集管之间配置管路。若使集管保持为2根而使较长的管路与各电池的组接触,则由于管路的尺寸较长而容易变形,难以进行管路与电池的侧面的热结合。因此,通过以使集管为3根以上的方式构成冷却用热交换器,将中间集管配置于电池的组之间,能够抑制管路的意外变形,与各电池的组的侧面形成热结合。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2016-035378号公报

9.专利文献2:日本特开2015-072819号公报

技术实现要素:

10.发明将要解决的课题

11.然而,在设有中间集管的情况下,在相对上方的位置侵入该中间集管的内部的液体的制冷剂容易因重力而向相对下方的位置移动。因此,在多个管路的内部流通的气液混合状态的制冷剂在中间集管的上游侧与下游侧处其气液的混合比例变化,在与中间集管相比的下游侧,仅气相制冷剂容易集中于上方的管路。即,上方的管路的气相制冷剂的比例容易变高。而且,若气相制冷剂的比例提高,则存在液相制冷剂蒸发引起的电池的冷却能力不足、无法保持电池的温度分布的均匀性的可能。

12.本发明的目的在于,在具有中间集管的电池的冷却模组中,对于在中间集管的下

游侧沿上下方向配置的多个管路中的上方的管路中流通的制冷剂来说,抑制气相制冷剂的比例变高,从而保持电池的温度分布的均匀性。

13.用于解决课题的手段

14.在以下的说明中,为了容易理解本发明而用括号标注附图中的参照附图标记,但并非由此将本发明限定于图示的方式。

15.根据本发明的一实施方式,

16.提供一种冷却用热交换器(30;30a;30b),内部流通有气液混合状态的制冷剂,对车辆用的电池单元(21)进行冷却,其特征在于,所述冷却用热交换器具有:

17.流入部(31),其供与所述电池单元(21)进行热交换的制冷剂流入;

18.流入集管(h1),其供通过了所述流入部(31)的制冷剂流入;

19.上侧第一管路(ta1),其供通过了所述流入集管(h1)的制冷剂的一部分流入;

20.下侧第一管路(tb1),其在所述冷却用热交换器搭载于车辆的状态下配置于与所述上侧第一管路(ta1)相比的下方,供通过了所述流入集管(h1)的制冷剂的剩余部分流入;

21.中间集管(h2),其供通过了所述上侧第一管路(ta1)以及所述下侧第一管路(tb1)的制冷剂流入;

22.上侧第二管路(ta2),其供通过了所述中间集管(h2)的制冷剂流入;

23.下侧第二管路(tb2),其在所述冷却用热交换器搭载于车辆的状态下配置于与所述上侧第二管路(ta2)相比的下方,供通过了所述中间集管(h2)的制冷剂流入;

24.流出集管(h4),其供通过了所述上侧第二管路(ta2)以及所述下侧第二管路(tb2)的制冷剂直接或者间接流入;

25.流出部(32),其供通过了所述流出集管(h4)的制冷剂流入,且供制冷剂从冷却用热交换器(30;30a;30b)流出;以及

26.分隔部件(s2),其将所述中间集管(h2)的内部分隔为上侧空间(42a)与下侧空间(42b),该上侧空间(42a)连通于所述上侧第一管路(ta1)与所述上侧第二管路(ta2),该下侧空间(42b)连通于所述下侧第一管路(tb1)与所述下侧第二管路(tb2)。

27.冷却用热交换器(30;30a;30b)优选的是,

28.具有多个所述中间集管(h2;h3),多个所述中间集管彼此经由上侧管路(ta2;ta3)以及下侧管路(tb2;tb3)而连接,

29.所述冷却用热交换器具有多个分隔部件(s2;s3),该多个分隔部件将多个所述中间集管(h2;h3)的内部分别分隔为连通于所述上侧管路(ta2;ta3)中的任一个的上侧空间(42a;43a)和连通于所述下侧管路(tb2、tb3)中的任一个的下侧空间(42b;43b)。能够避免从流入集管流入上侧管路的制冷剂在到达流出集管的路径中受重力的影响而液相制冷剂的比率降低的情况。

30.冷却用热交换器(30a)优选的是,

31.所述流入集管(h1)具备节流部件(s1),该节流部件(s1)具有节流孔(s1a),该节流孔(s1a)的面积小于该流入集管(h1)的与长度方向相交的面所截的截面面积,

32.所述节流部件(s1)将所述流入集管(h1)的内部区分为连通于所述上侧第一管路(ta1)的上侧空间(41a)与连通于所述下侧第一管路(tb1)的下侧空间(41b)并连通该上侧空间(41a)与下侧空间(41b)。能够使流入到流入集管的气液混合制冷剂向上侧第一管路以

及下侧第一管路流入的比例上升,能够平衡良好地向上侧管路与下侧管路供给制冷剂。

33.发明效果

34.根据上述的实施方式,在具有中间集管的电池的冷却模组中,对于在中间集管的下游侧沿上下方向配置的多个管路中的上方的管路中流通的制冷剂来说,能够抑制气相制冷剂的比例变高,从而能够保持电池的温度分布的均匀性。

附图说明

35.图1是表示实施例1的冷却用热交换器、搭载该热交换器的电池组以及电池的分解立体图。

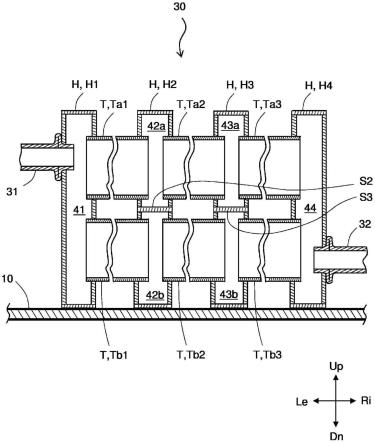

36.图2是实施例1的冷却用热交换器的剖面概略图。

37.图3是说明使气液混合状态的制冷剂在图2的冷却用热交换器的内部流通并对电池进行冷却的状态的剖面概略图。

38.图4是实施例2的冷却用热交换器的剖面概略图。

39.图5是表示其他实施例的冷却用热交换器、搭载该热交换器的电池组以及电池的剖面概略图。

具体实施方式

40.以下基于附图对本发明的实施方式进行说明。图中le表示左,ri表示右,up表示上,dn表示下。

41.<实施例1>

42.参照图1。图1中示出了蓄积电力的三个电池层叠体20、用于冷却这些电池层叠体20的冷却用热交换器30、收容电池层叠体20以及冷却用热交换器30的电池组壳体10。这些电池组壳体10、电池层叠体20以及冷却用热交换器30例如搭载于通过电力驱动行驶用马达而行驶的电动汽车、动力源由内燃机与马达构成的混合动力车辆。

43.电池组壳体10搭载于车辆,由金属或者树脂构成。在图1中,虽然示出了将电池层叠体20与冷却用热交换器30收容于内部、上方开放的容器,但一般来说将电池组壳体10的内部构成为密闭容器以确保一定的气密性。通过确保气密性,能够将作为精密产品的电池单元21与从外界飞来的尘埃、水、油脂等隔离并保护。

44.各个电池层叠体20具有层叠的多个电池单元211和配置在与冷却用热交换器30对置的面的均热层22。电池单元21的层叠方向不仅有如图1所示那样沿上下方向层叠的情况,也有左右方向、前后方向的情况(未图示)。通过设置均热层22,能够缩小各电池单元21的温度分布的偏差。在均热层22中例如使用铝合金、不锈钢合金等具有较高的热传导性的材料。电池单元21具有蓄积向车辆行驶用的马达(未图示)供给的电力的功能,在充电时发热而成为高温。电池层叠体20的均热层22与冷却用热交换器30热结合,将成为高温的电池单元21的热量向冷却用热交换器30导热。

45.冷却用热交换器30连结于未图示的制冷循环,特别是配置于膨胀装置的下游侧。若制冷循环运行,则在内部流通作为冷却用的热介质的气液混合状态的制冷剂。制冷剂例如可使用氟利昂类制冷剂(hfc-134a、r-1234yf、r-12)。

46.参照图2。冷却用热交换器30例如由铝合金、铜合金等热传导率较高的材料构成。

冷却用热交换器30具有形成为筒状且上下延伸的4根集管h(流入集管h1、中间集管h2、中间集管h3、流出集管h4)、由这些集管h支承且在内部流过制冷剂的热交换管路t(上侧管路ta1、ta2、ta3、下侧管路tb1、tb2、tb3)、连接于流入集管h1的上部且供制冷剂流入的流入部31、及连接于流出集管h4的下部且供制冷剂流出的流出部32。中间集管h2的内部被分隔部件s2分隔为上侧空间42a和位于该上侧空间42a的下方的下侧空间42b。中间集管h3的内部被分隔部件s3分隔为上侧空间43a和位于该上侧空间43a的下方的下侧空间43b。

47.流入部31在金属管上设置圆周状的凸缘部,插入在流入集管h1形成的孔部。流入部31的下游端向流入集管h1的内部空间41开放。

48.流出部32在金属管上设置圆周状的凸缘部,插入在流出集管h4形成的孔部。流出部32的上游端向流出集管h4的内部空间44开放。

49.热交换管路t是扁平状的筒体,也可以在内部沿制冷剂的流动方向形成多个壁(参照图5)。在制造时,使用挤压成型、2张管路板的贴合、1张管路板的卷筒成型等制造方法。上侧第一管路ta1将流入集管h1的内部空间41与中间集管h2的上侧空间42a连接。下侧第一管路tb1将流入集管h1的内部空间41与中间集管h2的下侧空间42b连接。上侧第二管路ta2将中间集管h2的上侧空间42a与中间集管h3的上侧空间43a连接。下侧第二管路tb2将中间集管h2的下侧空间42b与中间集管h3的下侧空间43b连接。上侧第三管路ta3将中间集管h3的上侧空间43a与流出集管h4的内部空间44连接。下侧第三管路tb3将中间集管h3的下侧空间43b与流出集管h4的内部空间44连接。

50.4根集管h1、h2、h3、h4具有配置有流入部31的流入集管h1、配置于流入集管h1的下游侧且与上侧第一管路ta1以及下侧第一管路tb1连结的中间集管h2、配置于中间集管h2的下游侧且与上侧第二管路ta2以及下侧第二管路tb2连结的中间集管h3、配置于中间集管h3的下游侧且与上侧第三管路ta3以及下侧第三管路tb3连结的流出集管h4。在图1至图3中,4根集管h1、h2、h3、h4表示为全部具有相同的长度尺寸,但本发明并不限定于此。例如在多个电池层叠体20的高度尺寸不同的情况下,也可以与其对应地适当变更各集管h1、h2、h3、h4的长度尺寸。另外,也可以根据上述情况而适当变更上侧管路ta与下侧管路tb的上下方向的位置。能够避免电池层叠体20的局部的冷却、偏移位置处的冷却而将电池层叠体20维持为均匀的温度状态。

51.冷却用热交换器30优选通过钎焊将4根集管h、8根热交换管路t、流入部31、流出部32、及分隔部件s2、s3一体地接合。由此,能够确保较高的刚性。

52.参照图1以及图3。图中的箭头表示制冷剂的流动方向与流量,黑点表示液状制冷剂。

53.在流入部31中流通且流入流入集管h1的气液混合的制冷剂在流入集管h1的内部空间41内大致沿上下方向分开,一部分流入上侧第一管路ta1,剩余部分流入下侧第一管路tb1。流经上侧第一管路ta1以及下侧第一管路tb1的制冷剂经由均热层21与电池单元21进行热交换。流出上侧第一管路ta1的制冷剂流入中间集管h2的上侧空间42a。流出下侧第一管路tb1的制冷剂流入中间集管h2的下侧空间42b。

54.流入中间集管h2的上侧空间42a的气液混合的制冷剂流入上侧第二管路ta2。流入中间集管h2的下侧空间42b的气液混合状态的制冷剂流入下侧第二管路tb2。流经上侧第二管路ta2以及下侧第二管路tb2的制冷剂经由均热层21与电池单元21进行热交换。流出上侧

第二管路ta2的制冷剂流入中间集管h3的上侧空间43a。流出下侧第二管路tb2的制冷剂流入中间集管h3的下侧空间43b。

55.流入中间集管h3的上侧空间43a的气液混合的制冷剂流入上侧第三管路ta3。流入中间集管h3的下侧空间43b的气液混合状态的制冷剂流入下侧第三管路tb3。流过上侧第三管路ta3以及下侧第三管路tb3的制冷剂经由均热层21而与电池单元21进行热交换。流出上侧第三管路ta3的制冷剂流入流出集管h4的内部空间44。流出下侧第三管路tb3的制冷剂流入流出集管h4的内部空间44。

56.从上侧第三管路ta3流入流出集管h4的制冷剂与从下侧第三管路tb3流入流出集管的制冷剂在流出集管h4的内部空间44汇合之后,经由流出部32流入未图示的制冷循环。

57.流入流入集管h1的制冷剂的气液混合状态的液相制冷剂的比例相对较高。液相制冷剂相比于气相制冷剂比重更大。因此,如图3所示,存在质量越大的液相制冷剂越受到重力的影响而容易向下方移动的趋势。

58.流入中间集管h2的制冷剂的气液混合状态相比于在流入集管h1中流通的制冷剂,液相制冷剂的比例减少。这是因为,制冷剂在上侧第一管路ta1以及下侧第一管路tb1中流通时吸收电池单元21的热量,液相制冷剂的一部分蒸发而变化为气相制冷剂。然而,流入中间集管h2的制冷剂仍然是气液混合状态。即,具有某种程度的湿度。因此,如图3所示,在中间集管h2中,也存在质量越大的液相制冷剂越受到重力的影响而容易向下方移动的趋势。

59.流入中间集管h3的制冷剂的气液混合状态相比于在中间集管h2中流通的制冷剂,液相制冷剂的比例进一步减少。这是因为,制冷剂在上侧第二管路ta2以及下侧第二管路tb2中流通时吸收电池单元21的热量,液相制冷剂的一部分蒸发而变化为气相制冷剂。然而,流入中间集管h3的制冷剂仍然是气液混合状态。即,具有某种程度的湿度。因此,如图3所示,在中间集管h3中,也存在质量越大的液相制冷剂越受到重力的影响而容易向下方移动的趋势。

60.流入流出集管h4的制冷剂的气液混合状态相比于在中间集管h3中流通的制冷剂,液相制冷剂的比例进一步减少。这是因为,制冷剂在上侧第三管路ta3以及下侧第三管路tb3中流通时吸收电池单元21的热量,液相制冷剂的一部分蒸发而变化为气相制冷剂。流入流出集管h4的制冷剂如图3所示那样几乎不含有液相制冷剂,或者完全成为气相状态(未图示)。即,湿度大致为零。

61.这里,在中间集管h2的内部设置分隔部件s2,上侧空间42a与下侧空间42b被完全分隔。由此,对于流入中间集管h2的气液混合状态的制冷剂中的在与分隔部件s2相比的上方流通的制冷剂来说,即使液相制冷剂受到重力的影响而在中间集管h2的内部向下方移动,也不会向与分隔部件s2相比的下方移动。因此,对于连结于中间集管h2的上部而供来自中间集管h2的制冷剂流入的上侧第二管路ta2来说,流通的制冷剂的液相制冷剂的比例能够被确保一定程度。即,能够抑制气相制冷剂的比例变高。

62.与此相同,在中间集管h3的内部也设置分隔部件s3,上侧空间43a与下侧空间43b被完全分隔。而且,对于流入中间集管h3的气液混合状态的制冷剂中的在与分隔部件s3相比的上方流通的制冷剂来说,即使液相制冷剂受到重力的影响而在中间集管h3的内部向下方移动,也不会向与分隔部件s3相比的下方移动。因此,对于连结于中间集管h3的上部而供来自中间集管h3的制冷剂流入的上侧第三管路ta3来说,流通的制冷剂的液相制冷剂的比

例能够被确保一定程度。即,能够抑制气相制冷剂的比例变高。

63.而且,能够抑制连结于中间集管h2的下游侧的多个管路中的上方的管路(上侧第二管路ta2)、连结于中间集管h3的下游侧的多个管路中的上方的管路(上侧第三管路ta3)中的电池单元21的冷却能力的降低,能够保持电池层叠体20的温度分布的均匀性。

64.<实施例2>

65.接下来,基于附图对实施例2的冷却用热交换器30a进行说明。

66.参照图4。实施例2的冷却用热交换器30a配置于电池组壳体10a的内部,对于与实施例1的冷却用热交换器30共同的部分沿用附图标记,并且省略详细的说明。

67.冷却用热交换器30a将电池层叠体20冷却,相对于实施例1的冷却用热交换器30的不同点在于节流部件s1设于流入集管h1这一点。

68.冷却用热交换器30a优选通过钎焊将4根集管h、8根热交换管路t、流入部31、流出部32、分隔部件s2、s3、及节流部件s1一体地接合。由此,能够确保较高的刚性。

69.流入集管h1的内部被节流部件s1区分为上侧空间41a与下侧空间41b。节流部件s1形成有节流孔s1a。节流孔s1a的面积比沿着与流入集管h1的长度方向正交的方向的内部空间的截面面积小。流入集管h1的内部虽然利用节流孔s1a区分有上侧空间41a与下侧空间41b但连通。

70.上侧第一管路ta1将流入集管h1的上侧空间41a与中间集管h2的上侧空间42a连接。下侧第一管路tb1将流入集管h1的下侧空间41b与中间集管h2的下侧空间42b连接。

71.流入部31在金属管上设置圆周状的凸缘部,插入在流入集管h1形成的孔部。流入部31的下游端向流入集管h1的上侧空间41a开放。

72.对于冷却用热交换器30a,对制冷剂的流动进行说明。

73.流入部31在与节流部件s1相比靠上方的位置安装于流入集管h1。在流入部31中流通的气液混合制冷剂流入流入集管h1的上侧空间41a。比重相对较大的液相制冷剂受到重力的影响而向上侧空间41a的下方移动,在节流部件s1的附近集合。到达节流部件s1的制冷剂的一部分通过节流孔s1a而向下侧空间41b移动。未通过节流孔s1a的制冷剂流入上侧第一管路ta1。

74.流入上侧空间41a的制冷剂通过上侧第一管路ta1与节流孔s1a中的任一个而流出。由于设有节流部件s1,通过上侧管路ta1、ta2、ta3的路径的通路阻力(上侧管路的通路阻力)相对于通过下侧管路tb1、tb2、tb3的路径的通路阻力(下侧管路的通路阻力)而相对降低。因此,能够增加通过上侧管路ta1、ta2、ta3的制冷剂的比例。而且,通过调整节流孔s1a的面积,能够使通过上侧管路ta1、ta2、ta3的制冷剂的比例上升到所希望的程度,能够向上侧管路ta1、ta2、ta3与下侧管路tb1、tb2、tb3平衡良好地供给制冷剂。而且,能够实现冷却用热交换器30a的温度分布的均匀化。

75.<其他实施例>

76.以上,通过实施例1以及实施例2说明了冷却用热交换器30、30a,但只要起到本发明的作用以及效果,本发明并不限定于实施例1以及实施例2。例如虽然将中间集管的根数设为2根进行了说明,但中间集管也可以是1根,也可以是3根以上。在中间集管为1根时,通过上侧第二管路ta2以及下侧第二管路tb2的制冷剂直接流入流出集管(h4)。在中间集管为2根以上时,通过上侧第二管路ta2以及下侧第二管路tb2的制冷剂间接地流入流出集管

(h4)。

77.另外,在冷却用热交换器具备2根以上的中间集管的情况下,优选的是在所有的中间集管中配备分隔部件,但本发明的冷却用热交换器也包含除此以外的方式。在该情况下,在具有2根中间集管的冷却用热交换器中,优选的是在最上游侧的中间集管h2中配备有分隔部件s2的构成。流入多个中间集管中的最上游侧的中间集管h2的制冷剂相比于流入配置于下游侧的中间集管h3的制冷剂,液相制冷剂的比率更高,液相制冷剂受到重力的影响而容易向下方移动。这里,通过在最上游侧的中间集管h2设置分隔部件s2,能够有效地抑制流入上侧第二管路ta2的液相制冷剂的比率的降低。

78.另外,设于节流部件s1的节流孔s1a也可以设有多个孔。关于节流孔s1a的形状,也可以适当选择圆形、椭圆形等。

79.另外,冷却用热交换器30、30a、30b的姿态并不限定于集管h垂直地立设的方式。也可以使上侧管路ta位于与下侧管路tb相比靠上方的位置,并且将冷却用热交换器30b的整体朝向电池层叠体20倾斜地配置。参照图5。冷却用热交换器30b以集管h的延伸轴hx相对于电池组壳体10的底面10a具有角度θ的方式立设。上侧管路ta与下侧管路tb和电池层叠体20的均热层22面接触。此时,关于角度θ,考虑到电池层叠体20的形状以及本发明效果,优选的是以角度θ成为70度至110度的范围内的方式进行组装。

80.工业上的可利用性

81.本发明的电池冷却装置适用于搭载于电动汽车、混合动力车辆。

82.附图标记说明

83.10

…

电池组壳体

84.10a

…

底面

85.20

…

电池层叠体

86.21

…

电池单元

87.22

…

均热层

88.30、30a、30b

…

冷却用热交换器

89.31

…

流入部

90.32

…

流出部

91.41

…

内部空间

92.41a

…

上侧空间

93.42b

…

下侧空间

94.42a

…

上侧空间

95.42b

…

下侧空间

96.43a

…

上侧空间

97.43b

…

下侧空间

98.44

…

内部空间

99.h

…

集管

100.h1

…

流入集管

101.h2

…

中间集管

102.h3

…

中间集管

103.h4

…

流出集管

104.t

…

热交换管路

105.ta1

…

上侧第一管路

106.ta2

…

上侧第二管路

107.ta3

…

上侧第三管路

108.tb1

…

下侧第一管路

109.tb2

…

下侧第二管路

110.tb3

…

下侧第三管路

111.s1

…

节流部件

112.s1a

…

节流孔

113.s2

…

分隔部件

114.s3

…

分隔部件

115.θ

…

集管的延伸轴相对于底面的角度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。