1.本公开一般涉及表面处理技术领域,具体涉及一种异形件表面化学镀镍工艺方法。

背景技术:

2.传统的电镀工艺由前处理、电镀、钝化、甩干、包装,对产品的性能及外观要求均不高,而随着国民经济的发展,人们对产品表面质量的要求不断提高,进而带动表面处理技术的发展,电镀作为最普遍的表面处理技术应用也越来越广泛;但在现有技术中,在对一些结构复杂、具有弯折的零件进行镀镍时,还存在着厚度不均甚至漏镀的情况。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种异形件表面化学镀镍工艺方法。

4.一种异形件表面化学镀镍工艺方法,由深层前处理、化学镀镍和后处理组成,所述深层处理包括除油处理和活化处理;

5.除油处理:分别细化为化学除油、超声波除油、阴极电解除油、阳极电解除油;

6.所述化学除油采用60g/l浓度的除油粉溶液,在温度60-80℃条件下将异形件浸泡在液体池中8-12分钟,通过浸泡溶解去除异形件表面的油污;

7.所述超声波除油采用60g/l浓度的除油粉溶液,在温度60-80℃条件下将异形件浸泡在液体池中8-12分钟,在液体池两边设置长方形薄板状超声波发生器,通过超声波与化学液体浸泡两种方式结合去除异形件表面的固体性油污和氧化皮等顽固性杂质;

8.所述阴极电解除油,采用60g/l浓度的除油粉溶液,在温度55-75℃条件下将异形件浸泡在液体池中处理8-12分钟,所述液体池的内部两侧设有分别用作正负极的长方形薄铁板,通电时以除油粉溶液作为电解质,使除油粉溶液中发生还原反应,其中的离子朝向阴极运动,使异形件表面析出氢气,从而使其表面的油污杂质在电流作用下降低对金属表面的黏附力,跟随离子运动剥离金属表面并分散到溶液中;

9.所述阳极电解除油,采用60g/l浓度的除油粉溶液,在温度55-75℃条件下将异形件浸泡在液体池中处理8-12分钟,所述液体池的内部两侧设有分别用作正负极的长方形薄铁板,通电时以除油粉溶液作为电解质,使除油粉溶液中发生氧化反应,异形件的表面的离子朝向阳极运动,从而使其表面的油污杂质在电流作用下降低对金属表面的黏附力,跟随离子运动剥离金属表面并分散到溶液中;

10.在所述除油处理中的每一个步骤中,在完成每一次除油后均需要进行槽液维护,将其内部的上层油脂去除,并按所需的除油粉溶液浓度的比例补充槽液,以保持槽液的清洁以及使液位高度达到控制线;

11.活化处理:分别细化为水洗、一次活化、水洗、终极电解、水洗、二次活化、水洗、三次活化、水洗;

12.采用盐酸溶液对异形件表面进行活化,其中的盐酸浓度按次序选用40-60%、60-80%、20-40%的溶液;所述终极电解用以去除异形件上的油污和碳元素;

13.s3化学镀镍:采用配置好的化学镀镍溶液,在温度85~92℃,ph值4.5-5.5的条件下,对异形件表面施加镍镀层,处理时间为60-80分钟,所述化学镀镍溶液中,每升含有4.5-6g浓度的ni2

;

14.s4后处理:分别细化为纯水洗、超声波水洗、水洗、钝化封孔、纯水洗、热水洗、烘干、吹干;

15.采用超声波水洗去除异形件表面非镍金属杂质;钝化封孔在温度40~60℃条件下进行,钝化使异形件表面形成氧化镍层、减少表面空隙,同时封孔将其表面空隙填充形成封闭层;热水洗在温度80~100℃条件下进行,使异形件表面封闭层牢固。

16.综上所述,本技术的上述技术方案通过除油、活化处理、化学镀镍和后处理,能够使异形件表面形成厚度均匀、牢固的化学镍镀层,可应用于各种复杂镀件表面,避免了零件弯折、边角等结构复杂部分的镀层不均匀等现象,保证了电镀产品的表面电镀质量,提高零件的防腐性能。

附图说明

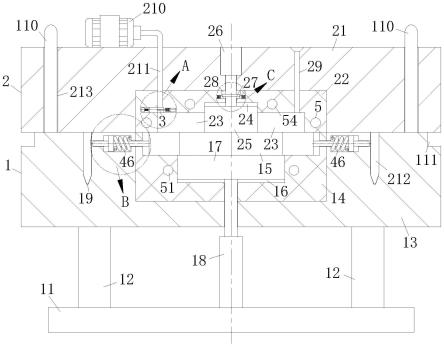

17.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

18.图1为本技术的流程示意图。

具体实施方式

19.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

21.实施例一

22.一种异形件表面化学镀镍工艺方法,由前处理、化学镀镍和后处理组成,所述前处理包括除油和活化处理;

23.s1除油:分别细化为化学除油、超声波除油、阴极电解除油、阳极电解除油;

24.采用碱溶液清洗异形件,以去除其上的油污;所述化学除油和超声波除油采用浓度50-80g/l碱溶液清洗,在温度60-80℃条件下处理8-12分钟,去除异形件上表面油污;所述阴极电解除油、阳极电解除油采用浓度50-70g/l碱溶液清洗,在温度55-75℃条件下对异形件处理8-12分钟,以清理其深层油污;

25.s2活化处理:分别细化为水洗、活化、水洗、终极电解、水洗、活化、水洗、活化、水洗;

26.采用盐酸溶液对异形件表面进行活化,其中的盐酸浓度按次序选用40-60%、60-80%、20-40%的溶液,使其表面粗糙、同时去除表面氧化层,并使其表面形成弱酸性;所述终极电解用以去除异形件上的油污和碳元素;

27.s3化学镀镍:采用配置好的化学镀镍溶液,在温度85~92℃,ph值4.5-5.5的条件下,对异形件表面施加镍镀层,时间为60-80分钟,所述化学镀镍溶液中,每升含有4.5-6g浓度的ni2

;

28.s4后处理:分别细化为纯水洗、超声波水洗、水洗、钝化封孔、纯水洗、热水洗、烘干、吹干;

29.采用超声波水洗去除异形件表面非镍金属杂质;钝化封孔在温度40~60℃条件下进行,钝化使异形件表面形成氧化镍层、减少表面空隙,同时封孔将其表面空隙填充形成封闭层;热水洗在温度80~100℃条件下进行,使异形件表面封闭层牢固。

30.在实际应用中,异形件按照如下具体步骤进行处理:

31.(1)化学除油:采用浓度为50-80g/l的碱溶液在温度60-80℃条件下对异形件处理8-12分钟;化学除油去除表面油污;

32.(2)超声波除油:采用浓度为50-80g/l的碱溶液在温度60-80℃条件下对异形件处理8-12分钟;利用超声波的波力振掉表面油污;

33.(3)阴极电解除油:采用浓度为50-70g/l的碱溶液在温度55-75℃条件下对异形件处理8-12分钟;

34.(4)阳极电解除油:采用浓度为50-70g/l的碱溶液在温度55-75℃条件下对异形件处理8-12分钟;

35.在电解条件下,电极的极化作用降低了油与溶液的界面张力,溶液对零件表面的润湿性增加,使油膜与金属间的黏附力降低,使油污易于剥离并分散到溶液中乳化而除去。通过阴、阳联合除油,既可利用阴极除油速度快的优点,同时也可消除“氢脆”。因为在阴极除油时渗入金属中的氢气,可以在阳极除油的很短时间内几乎全部除去。此外,零件表面也不至于氧化或腐蚀。因此,阴极电解除油和阳极电解除油能够去除异形件上的深层油污;

36.(5)活化:采用40-60%的盐酸溶液对异形件处理9-11分钟;此次活化能使异形件的表面形成粗糙面;

37.(6)终极电解:采用浓度为80-120g/l的除油粉溶液对异形件处理8-12分钟;终极电解能够去除异形件上附着的碳元素;

38.(7)活化:采用60-80%的盐酸溶液对异形件处理2-3分钟;此次活化能够去除异形件表面的氧化层;

39.(8)活化:采用20-40%的盐酸溶液对异形件处理1-2分钟;此次活化能够使异形件表面调节形成弱酸性,防止受到污染。

40.(9)化学镀镍:采用配置好的化学镀镍溶液,在温度85~92℃,ph值4.5-5.5的条件下,对异形件表面施加镍镀层,时间为60-80分钟,所述化学镀镍溶液中,每升含有4.5-6g浓度的ni2

;

41.(10)超声波水洗:通过超声波震动对异形件进行2-3秒水洗;超声波水洗能够去除异形件表面非镍金属杂质

42.(11)钝化封孔:在温度40-60℃条件下,对异形件表面进行钝化封孔,时间为5-10分钟;通过钝化形成氧化镍层、减少表面空隙,同时封孔将其表面空隙填充形成封闭层,更好的增强了镀层的耐蚀性;

43.(12)热水洗:在温度80-100℃条件下,对异形件表面进行钝化封孔,时间为5-10

秒;采用热水洗使异形件表面封闭层牢固。

44.(13)烘干:在温度50-70℃条件下,对异形件表面进行烘干,时间为8-12分钟;

45.(14)吹干:最后对异形件进行8-12分钟的吹干,使其彻底干燥。

46.在上述方法中,4-11每个步骤之间均需要经过水洗,水洗时对异形件表面进行2-3秒的冲洗;本技术能够使异形件表面形成厚度均匀、牢固的化学镍镀层,可应用于各种复杂镀件表面,避免了零件弯折、边角等结构复杂部分的镀层不均匀等现象,保证了电镀产品的表面电镀质量,提高零件的防腐性能。

47.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。