1.本发明涉及一种曼尼希碱的合成方法,该曼尼希碱用于汽油清净剂主剂,属于燃料油添加剂领域。

背景技术:

2.汽油清净剂的作用是抑制和清除发动机沉积物,从而延长发动机的使用寿命和改善尾气排放。汽油清净剂主剂主要有三类产品:聚醚胺、聚异丁烯胺以及曼尼希碱。三种产品各有其优缺点,均在市场占据一定份额。曼尼希碱由烷基酚、醛和有机胺进行曼尼希反应所得,除具有较好的清净分散性外,还具有良好的抗氧化性和热稳定性,在润滑油和燃料油中得到了广泛的应用。曼尼希碱的合成分为两步,首先将高活性聚异丁烯和酚进行烷基化反应,再将聚异丁烯基酚和醛、有机胺进行曼尼希反应得到产品。由于高分子聚异丁烯和酚的反应难度大,在合成过程中往往添加过量的酚来提高烷基酚的产率。烷基化反应后将过量的酚去除才能进行曼尼希反应。若酚去除不彻底,曼尼希碱产品含有低分子副产物,导致产品的清净性能变差。

3.专利cn108084301a报道了一种曼尼希碱清净剂主剂的制备方法,以甲磺酸为催化剂,聚异丁烯和邻甲酚为反应物进行烷基化反应,用水洗去未反应的邻甲酚,再将烷基酚与甲醛,二乙烯三胺反应得到曼尼希碱。

4.专利cn109134714a报道了一种曼尼希碱清净剂的生产工艺,以三氟化硼乙醚为催化剂,聚异丁烯和邻甲酚为反应物进行烷基化反应,用水洗去未反应的邻甲酚,再将烷基酚与甲醛,有机胺反应得到曼尼希碱。

5.专利cn108997516a报道了一种曼尼希碱燃料清净剂的绿色生产工艺,以甲磺酸为催化剂,聚异丁烯和邻甲酚为反应物进行烷基化反应,用减压蒸馏的方法去除烷基化反应的溶剂和未反应的邻甲酚,减压蒸馏温度为170-230℃,再将烷基酚与甲醛,有机胺反应得到曼尼希碱。

6.专利cn103665298b报道了一种曼尼希碱清净分散剂的制备方法,以三氟化硼乙醚为催化剂,聚异丁烯和邻甲酚为反应物,正己烷为溶剂进行烷基化反应,用减压蒸馏的方法去除溶剂正己烷和未反应的邻甲酚,再将烷基酚与甲醛,四乙烯五胺反应得到曼尼希碱。

7.专利cn103374085b报道了一种曼尼希碱生产工艺,以三氟化硼乙醚为催化剂,聚异丁烯和邻甲酚为反应物,正己烷为溶剂进行烷基化反应,用5%(质量分数)的氢氧化钾溶液碱洗一次,再热水洗至中性,最后减压蒸馏去除烷基化反应的溶剂和未反应的邻甲酚,再将烷基酚与甲醛,有机胺反应得到曼尼希碱。

8.从以上专利可以看出,目前已报道的曼尼希碱合成方法烷基化后处理主要有三种方法:

9.(1)水洗。苯酚或邻甲酚微溶于水,20℃时苯酚的溶解度为8g/100ml;25℃时邻甲酚的溶解度为2.5g/100ml。用热水可增加苯酚或邻甲酚的溶解度,但在实际实验过程中发现,热水也无法彻底洗去未反应的酚。

10.(2)碱洗。用一定浓度的naoh或koh水溶液可处理未反应的酚,但烷基酚在碱液中有一定的溶解度,导致碱洗时出现严重的乳化现象,无法有效得到高纯度的烷基酚。

11.(3)减压蒸馏。该法可有效去除未反应的酚,苯酚的沸点为181℃,邻甲酚的沸点为192℃,减压蒸馏的温度在170℃以上才能将未反应的酚去除。在生产过程中高的温度导致能耗大大增加。该法的另一缺点在于,减压蒸馏会将溶剂一并去除,在后续的曼尼希反应中又要再次加入溶剂,增加了生产的操作和成本。

技术实现要素:

12.基于现有技术中的缺陷,本发明的目的在于提供一种汽油清净剂主剂曼尼希碱的合成方法,该合成方法使用醇和水的混合溶剂进行洗涤处理。由于酚在醇中的溶解度很大,未反应的酚大多溶于醇中;但醇与烷基化溶剂如正己烷、甲苯等是互溶的,若只用醇洗无法分层,加入水之后醇大多与水互溶,与正己烷、甲苯分层,达到了去除未反应酚的目的。

13.本发明的曼尼希碱合成方法的另一优点在于烷基化反应和曼尼希反应采用同一溶剂,由于采用醇和水的混合溶剂进行洗涤处理,该混合溶剂在起始加入,最终脱除,大大提高了工艺的高效性。

14.为此,本发明提供一种汽油清净剂主剂曼尼希碱的合成方法,其反应过程如式i所示:

[0015][0016]

上述反应式中,r优选为h、ch3或ch2ch3,pib为高活性聚异丁烯,其中“高活性”指的是聚异丁烯中α-末端双键含量≥总双键含量的70%,催化剂为烷基化催化剂,r1和r2分别独立地为烷基或氢。

[0017]

本发明提供一种汽油清净剂主剂曼尼希碱的合成方法,包含以下步骤:

[0018]

(1)将高活性(α-末端双键含量≥总双键含量70%)聚异丁烯pib、酚、烷基化催化剂、溶剂加入反应器,在40~100℃反应2~8小时,得到反应混合物;

[0019]

(2)将反应混合物用醇和水的混合溶剂洗涤,去除烷基化催化剂和未反应的酚,得到反应产物;

[0020]

(3)将反应产物与甲醛和有机胺在50~150℃反应2~10小时,蒸去溶剂得到曼尼希碱。

[0021]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,所述高活性聚异丁烯pib的数均分子量为500~2000,进一步优选数均分子量为800~1300。

[0022]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,所述烷基化催化剂为三氟化硼、无水氯化铝、甲磺酸、固体超强酸或酸性黏土。

[0023]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,所述酚为苯酚或邻甲酚。

[0024]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,所述溶剂为芳烃类化合物、烷烃类化合物和溶剂油中的至少一种,进一步优选的,所述芳烃类化合物为苯、甲苯、二甲苯中的至少一种,所述烷烃类化合物为石油醚、正戊烷、正己烷、环己烷、正庚烷、正辛烷中的至少一种,所述溶剂油为白油。

[0025]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,所述高活性聚异丁烯pib与所述烷基化催化剂的摩尔比为1:0.1~1:0.5,所述高活性聚异丁烯pib与所述酚的摩尔比为1:1.4~1:2.2。

[0026]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,步骤(1)中,所述反应的条件为:时间2~8小时,温度为40~100℃。

[0027]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,步骤(2)中,所述醇选自甲醇、乙醇、异丙醇、乙二醇、丙三醇、正丁醇中的一种或几种,进一步优选甲醇、乙醇中的一种或几种。

[0028]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,所述混合溶剂中醇与水的质量比为1:1~9:1。

[0029]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,所述洗涤的温度为0~100℃,进一步优选20~60℃。

[0030]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,步骤3中,所述甲醛为甲醛水溶液或多聚甲醛固体。

[0031]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,步骤3中,所述有机胺选自多胺类有机胺、单胺类有机胺中的至少一种,进一步优选的,所述多胺类有机胺选自乙二胺、二亚乙基三胺、三亚乙基四胺、四亚乙基五胺、五亚乙基六胺、六亚乙基七胺或多乙烯多胺中的至少一种,所述单胺类有机胺选自甲基胺、二甲基胺、乙基胺、二乙基胺、丙基胺、异丙基胺、二丙基胺、二异丙基胺、丁基胺、异丁基胺、二丁基胺、二异丁基胺、戊基胺、二戊基胺、新戊基胺、二新戊基胺、己基胺、二己基胺、庚基胺、二庚基胺、辛基胺、二辛基胺、2-乙基己基胺、二-2-乙基己基胺、壬基胺、二壬基胺、癸基胺、二癸基胺、二环己基胺中的至少一种。

[0032]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,所述甲醛和有机胺以相同的摩尔比加入,有机胺与所述高活性聚异丁烯pib的摩尔比为1:1~2:1。

[0033]

本发明所述的汽油清净剂主剂曼尼希碱的合成方法,其中优选的是,步骤(3)中,所述反应的条件为:温度70~150℃,时间4~10小时。

[0034]

本发明具有如下有益效果:

[0035]

(1)在汽油清净剂主剂曼尼希碱的合成过程中,首次提出用醇/水混合溶剂进行烷基化后处理去除烷基化反应后残留的酚。该法可有效改善其他处理方法中存在的处理效果差、乳化严重、能耗高等缺点。使用本工艺合成的曼尼希碱杂质少,纯度高,对沉积物的清净效果好。

[0036]

(2)本发明的烷基化后处理方法明显优于其他水洗、碱洗、醇洗、减压蒸馏等后处理方法。该法去除未反应酚效果显著,操作简单,成本低、能耗少,醇能够回收再利用。

[0037]

(3)本发明的曼尼希碱合成方法简单易行,烷基化反应和曼尼希反应采用同一溶剂,该溶剂在起始加入,最终脱除,大大提高了工艺的高效性。

附图说明

[0038]

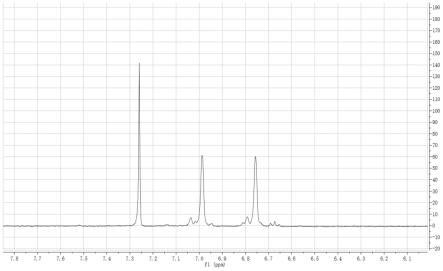

图1为实施例1制得的曼尼希碱的核磁氢谱分析(苯环区)谱图。

[0039]

图2为实施例2制得的曼尼希碱的核磁氢谱分析(苯环区)谱图。

[0040]

图3为实施例3制得的曼尼希碱的核磁氢谱分析(苯环区)谱图。

[0041]

图4为实施例4制得的曼尼希碱的核磁氢谱分析(苯环区)谱图。

[0042]

图5为对比例1制得的曼尼希碱的核磁氢谱分析(苯环区)谱图。

[0043]

图6为对比例2制得的曼尼希碱的核磁氢谱分析(苯环区)谱图。

[0044]

图7为对比例3制得的曼尼希碱的核磁氢谱分析(苯环区)谱图。

具体实施方式

[0045]

以下对本发明的实施例作详细说明:本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和过程,但本发明的保护范围不限于下述的实施例,下列实施例中未注明具体条件的实验方法,通常按照常规条件。

[0046]

实施例1

[0047]

取1mol的高活性(α-末端双键含量≥总双键含量的70%)pib、1.4mol邻甲酚加入圆底烧瓶中,加入1l溶剂甲苯,0.3mol催化剂三氟化硼乙醚,70℃反应5h。

[0048]

用1:1的乙醇/水混合溶剂在30℃洗涤数次留上层溶液,加入1.2mol多聚甲醛和1.2mol二乙烯三胺,110℃回流反应7h。然后减压蒸馏除去甲苯得到曼尼希碱。

[0049]

实施例2

[0050]

取1mol的高活性(α-末端双键含量≥总双键含量的70%)pib、2.2mol邻甲酚加入圆底烧瓶中,加入1l溶剂甲苯,0.4mol催化剂三氟化硼乙醚,70℃反应5h。

[0051]

用9:1的乙醇/水混合溶液在30℃洗涤数次留上层溶液,加入1.2mol多聚甲醛和1.2mol二乙烯三胺,110℃回流反应7h。然后减压蒸馏除去甲苯得到曼尼希碱。

[0052]

实施例3

[0053]

取1mol的高活性(α-末端双键含量≥总双键含量的70%)pib、1.4mol苯酚加入圆底烧瓶中,加入1l溶剂甲苯,0.3mol催化剂三氟化硼乙醚,70℃反应5h。

[0054]

用1:1的乙醇/水混合溶液在30℃洗涤数次留上层溶液,加入2.0mol多聚甲醛和2.0mol二乙烯三胺,110℃回流反应7h。然后减压蒸馏除去甲苯得到曼尼希碱。

[0055]

实施例4

[0056]

取1mol的高活性(α-末端双键含量≥总双键含量的70%)pib、1.4mol邻甲酚加入圆底烧瓶中,加入1l溶剂甲苯,0.3mol催化剂甲磺酸,70℃反应5h。

[0057]

用1:1的乙醇/水混合溶液在30℃洗涤数次留上层溶液,加入1.2mol多聚甲醛和1.2mol多乙烯多胺,110℃回流反应7h。然后减压蒸馏除去甲苯得到曼尼希碱。

[0058]

对比例1

[0059]

取1mol的高活性(α-末端双键含量≥总双键含量的70%)pib、1.4mol邻甲酚加入圆底烧瓶中,加入1l溶剂甲苯,0.3mol催化剂三氟化硼乙醚,70℃反应5h。

[0060]

用热水洗涤数次留上层溶液,加入1.2mol多聚甲醛和1.2mol二乙烯三胺,110℃回流反应7h。然后减压蒸馏除去甲苯得到曼尼希碱。

[0061]

对比例2

[0062]

取1mol的高活性(α-末端双键含量≥总双键含量的70%)pib、1.4mol邻甲酚加入圆底烧瓶中,加入1l溶剂甲苯,0.3mol催化剂三氟化硼乙醚,70℃反应5h。

[0063]

用1mol/l naoh水溶液洗涤数次,由于乳化严重,加入饱和食盐水破乳,留上层溶液,加入1.2mol多聚甲醛和1.2mol二乙烯三胺,110℃回流反应7h。然后减压蒸馏除去甲苯得到曼尼希碱。

[0064]

对比例3

[0065]

取1mol的高活性(α-末端双键含量≥总双键含量的70%)pib、1.4mol邻甲酚加入圆底烧瓶中,加入1l溶剂甲苯,0.3mol催化剂三氟化硼乙醚,70℃反应5h。

[0066]

升温至170℃减压蒸馏去除未反应的邻甲酚。加入1.2mol多聚甲醛和1.2mol二乙烯三胺,110℃回流反应7h。然后减压蒸馏除去甲苯得到曼尼希碱。

[0067]

实验室采用gb/t 37322-2019《汽油清净剂评价汽油进气阀沉积物模拟实验法》对上述实施例和对比例进行性能评价。所有实施例和对比例的加剂量为200ppm。结果如表1所示:

[0068]

表1.曼尼希碱汽油清净性能评价

[0069]

样品沉积物质量(mg)实施例11.3实施例21.2实施例31.9实施例41.7对比例17.3对比例25.6对比例31.4

[0070]

gb 19592-2019《车用汽油清净剂》规定,进气阀模拟沉积物质量不大于2.0mg为合格。沉积物质量越小,表明曼尼希碱的清净性能越好。由表1结果可知,采用了本发明方法的实施例1-4,由于对未反应的酚处理的很彻底,模拟实验的沉积物质量均在2.0mg以内,清净性能优异;采用水洗法处理的对比例1对酚的处理效果很差,模拟实验的沉积物质量为7.3mg,清净性能很差;采用碱洗法处理的对比例2对酚的处理效果较差,模拟实验的沉积物质量为5.6mg,清净性能也较差;采用减压蒸馏处理的对比例3,由于对未反应的酚处理的较彻底,模拟实验的沉积物质量为1.4mg,清净性能也较好。

[0071]

对上述产物进行核磁氢谱分析,分析结果参见图1至图7。若烷基化后处理对酚处理彻底,曼尼希碱纯度高,苯环区只有两个氢的峰;若酚处理不彻底形成了小分子曼尼希碱副产物,则苯环区会出现副产物的另一组峰。因此,参见图1至图4可知,实施例1的核磁谱图中6.99和6.76处的峰为曼尼希碱的峰;实施例2的核磁谱图中7.02和6.79处的峰为曼尼希碱的峰;实施例3的核磁谱图中6.98和6.75处的峰为曼尼希碱的峰;实施例4的核磁谱图中6.98和6.75处的峰为曼尼希碱的峰。实施例1-4的杂质峰很少,说明用本发明方法所制备的曼尼希碱纯度较高。图5-6表明,对比例1除在6.78和6.54处出现曼尼希碱的峰之外,还在7.03和6.97处出现了另一组副产物的峰;对比例2除在7.00和6.76处出现曼尼希碱的峰之外,还在7.24和7.18处出现了另一组副产物的峰。说明用水洗或者碱洗的方法无法有效除去多余的酚导致了副产物的形成。图7表明,对比例3的核磁谱图中6.92和6.68处的峰为曼

尼希碱的峰,由于减压蒸馏法也能有效去除多余的酚,核磁图中没有副产物的峰出现,但该法能耗很高,有明显的劣势。

[0072]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。