1.本发明涉及特殊材料焊接技术领域,特别是涉及一种针对碳化硅增强铝基复合材料的复合焊接方法及装置。

背景技术:

2.铝合金具有比强度高以及耐蚀性和导电导热性能良好等优点,是航空航天等领域应用最广的金属材料之一,而铝基复合材料因具有基体及增强材料的综合性能而逐步成为目前的研究热点。与其他颗粒相比,碳化硅颗粒具有强度高、硬度大、激光吸收率高、与铝合金结合良好等特点,已在航空航天等领域获得了实际应用。

3.激光焊接是激光材料加工技术应用的重要方面之一,通过利用高能量密度的激光束作为热源的一种高效精密焊接方法。其焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。

4.搅拌摩擦焊技术是英国焊接研究所于1991年发明,目前已经在在铝合金、镁合金等轻金属结构领域得到越来越广泛的应用。搅拌摩擦焊焊接过程是由一个圆柱体或其他形状(如带螺纹圆柱体)的搅拌针伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化。同时对材料进行搅拌摩擦来完成焊接的。

5.但是,仅通过激光焊接或搅拌摩擦焊接的方法焊接碳化硅增强铝基复合材料还有着各种的问题,主要体现在激光焊接碳化硅增强铝基复合材料后熔化焊缝区域会生成不均匀分布的片状、层状al4c3晶体组织,其塑性差,脆性高,极大的影响了焊缝区域的力学性能。在热影响区域也会出现碳化硅增强相的不均匀分布和烧损而出现材料力学性能抖变,影响焊接质量。而由于碳化硅增强铝基复合材料的高硬度、高强度,通过搅拌摩擦焊接的方式其摩擦阻力大,大大加快了搅拌针的磨损,其加工效率低,成本大。现有搅拌摩擦-激光焊接专利均未考虑激光焊与搅拌摩擦焊之间焊缝宽度差异悬殊的问题,以1mm厚zn-cu-ti合金板材料为例,搅拌摩擦焊接头焊缝平均宽度为4.5mm,激光焊接头焊缝平均宽度为1.0mm,巨大的焊缝差异导致激光焊后材料的余热不能有效降低搅拌摩擦焊中的阻力,其复合焊接组合效果差,所以提供一种针对碳化硅增强铝基复合材料的复合焊接方法,成为了一个亟待解决的技术问题。

技术实现要素:

6.本发明的目的是提供一种针对碳化硅增强铝基复合材料的复合焊接方法及装置,以解决上述现有技术存在的问题,能够高效率的对碳化硅增强铝基复合材料进行焊接,焊接质量高,并能降低焊接成本。

7.为实现上述目的,本发明提供了如下方案:

8.本发明提供一种针对碳化硅增强铝基复合材料的复合焊接方法,包括以下步骤:

9.s1:激光焊接头发射激光光束沿焊接方向对待焊工件进行激光焊接,搅拌摩擦焊

接加工头紧随所述激光焊接头之后,利用激光焊接熔池凝固后的余热沿所述焊接方向对激光焊后焊缝进行搅拌摩擦焊接,且使搅拌摩擦焊接形成的搅拌池的宽度大于所述激光焊接熔池的宽度;

10.s2:所述激光焊接头到达焊接终点后,停止发射激光光束,将所述激光焊接头移出待焊工件,之后在所述搅拌摩擦焊接加工头到达焊接终点后,将所述搅拌摩擦焊接加工头移出待焊工件,焊接完成。

11.优选地,所述激光焊接头采用行星系激光焊接头,所述行星系激光焊接头发射主光束和围绕主光束转动的副光束,通过主光束和副光束对待焊工件进行激光焊接。

12.优选地,根据待焊工件的厚度,控制所述行星系激光焊接头发射的主光束的功率以及副光束的功率、频率、幅度和与主光束的间距,并控制所述行星系激光焊接头沿所述焊接方向以速度v进行激光焊接。

13.优选地,根据所述行星系激光焊接头发射的主光束的功率、焊接速度和副光束的功率、频率、幅度、与主光束的间距以及所形成的所述激光焊接熔池的大小,确定所述搅拌摩擦焊接加工头与所述激光焊接头之间的间距,根据所述激光焊接熔池的大小,确定所述搅拌摩擦焊接加工头的搅拌针的大小,根据待焊工件的厚度确定所述搅拌摩擦焊接加工头的搅拌针的搅拌深度和旋转速度。

14.优选地,所述搅拌摩擦焊接加工头以高速旋转的方式进入所述激光焊接熔池尾部凝固的焊缝,并以与激光焊接速度相同的速度进行搅拌摩擦焊接。

15.本发明还提供一种针对碳化硅增强铝基复合材料的复合焊接装置,采用以上所述的针对碳化硅增强铝基复合材料的复合焊接方法进行焊接,包括复合焊接系统,所述复合焊接系统包括数控加工台、所述激光焊接头、所述搅拌摩擦焊接加工头和控制器,所述数控加工台用于固定安装待焊工件,所述控制器根据待焊工件的厚度控制所述激光焊接头发射的激光光束的功率、激光焊接速度、所述搅拌摩擦焊接加工头的搅拌针的搅拌深度和旋转速度,所述控制器还能够对搅拌摩擦焊接速度进行控制。

16.优选地,所述激光焊接头为行星系激光焊接头,所述行星系激光焊接头工作时能够发射主光束和围绕主光束转动的副光束,通过主光束和副光束对待焊工件进行激光焊接。

17.优选地,还包括可靠性控制系统,所述可靠性控制系统包括位移装置和所述控制器,所述控制器根据所述行星系激光焊接头发射的主光束的功率、焊接速度和副光束的功率、频率、幅度、与主光束的间距以及所形成的激光焊接熔池的大小,确定所述搅拌摩擦焊接加工头与所述激光焊接头之间的间距,并通过所述位移装置对所述搅拌摩擦焊接加工头与所述激光焊接头之间的间距进行调节控制。

18.本发明相对于现有技术取得了以下技术效果:

19.本发明提供的针对碳化硅增强铝基复合材料的复合焊接方法及装置,采用激光焊接头对待焊工件进行激光焊接作业,去除材料里面的碳化硅增强相,利用行星系激光焊接头中的主光束保证了材料的焊接熔深,副光束的搅拌不仅提高了主光束的穿透能力,还通过与主光束的组合控制熔池的大小,形成更合适的熔池宽度与深度,高效可控地匹配搅拌摩擦焊接加工头,实现碳化硅增强铝基复合材料高效率高质量复合焊接。搅拌摩擦焊接加工头紧随激光焊接头,利用激光焊接熔池凝固后的余热对激光焊后焊缝进行搅拌摩擦焊

接,激光焊接熔池凝固后的余热降低了材料的阻力,提高了摩擦搅拌焊接的效率,并降低了搅拌摩擦焊接加工头的搅拌针的磨损,降低焊接成本,在进行搅拌摩擦焊接时,由于搅拌摩擦焊形成的搅拌池的宽度大于激光焊接熔池的宽度,搅拌池宽度覆盖激光焊后焊缝、激光焊后热影响区和待焊工件上的部分母材,搅拌摩擦焊接加工头在极小的摩擦阻力下,将激光焊后焊缝中生成的层片状脆性相、激光焊后热影响区和待焊工件上部分母材中的碳化硅增强相进行打碎均匀分布,使得最后生成的焊缝中仍有碳化硅增强相和弥散分布的硬脆相,提升焊缝的强度和硬度,提高焊接后焊缝的综合性能,具有较高的焊接质量。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

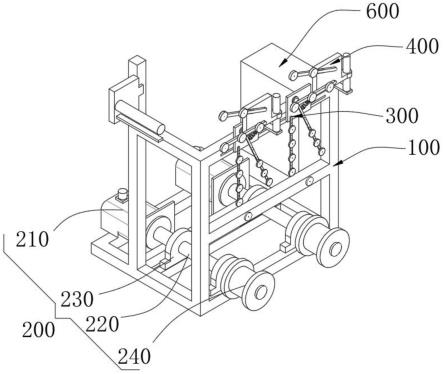

21.图1为本发明提供的复合焊接装置的结构示意图;

22.图2为本发明焊接过程的纵截面结构示意图;

23.图3为本发明焊接过程的俯视结构示意图;

24.图4为本发明焊接过程工作流程图;

25.图中:1-激光焊接头、2-待焊工件、3-搅拌摩擦焊接加工头、4-激光焊接熔池、5-激光焊后焊缝、6-搅拌池、7-主光束、8-副光束、9-控制器、10-位移装置、11-激光焊匙孔、12-焊缝、13-激光焊后热影响区。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明的目的是提供一种针对碳化硅增强铝基复合材料的复合焊接方法及装置,以解决现有技术存在的问题,能够高效率的对碳化硅增强铝基复合材料进行焊接,焊接质量高,并能降低焊接成本。

28.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

29.如图1-图4所示,本实施例提供一种针对碳化硅增强铝基复合材料的复合焊接方法,包括以下步骤:

30.s1:激光焊接头1发射激光光束沿焊接方向对待焊工件2进行激光焊接,搅拌摩擦焊接加工头3紧随激光焊接头1之后,利用激光焊接熔池4凝固后的余热沿焊接方向对激光焊后焊缝5进行搅拌摩擦焊接,且使搅拌摩擦焊接形成的搅拌池6的宽度l3大于激光焊接熔池4的宽度l4;

31.s2:激光焊接头1到达焊接终点后,停止发射激光光束,将激光焊接头1移出待焊工件2,之后在搅拌摩擦焊接加工头3到达焊接终点后,将搅拌摩擦焊接加工头3移出待焊工件

2,焊接完成。

32.本方法通过激光焊接实现材料的熔融再结晶,再通过搅拌摩擦焊的方式实现金相组织的二次强化,采用激光焊接头1对待焊工件2进行激光焊接作业,去除材料里面的碳化硅增强相,搅拌摩擦焊接加工头3紧随激光焊接头1,利用激光焊接熔池4凝固后的余热对激光焊后焊缝5进行搅拌摩擦焊接,激光焊接熔池4凝固后的余热降低了材料的阻力,提高了摩擦搅拌焊接的效率,并降低了搅拌摩擦焊接加工头3的搅拌针的磨损,降低焊接成本,在进行搅拌摩擦焊接时,由于搅拌摩擦焊形成的搅拌池6的宽度l3大于激光焊接熔池4的宽度l4,搅拌池6宽度覆盖激光焊后焊缝5、激光焊后热影响区13和待焊工件2上的部分母材,搅拌摩擦焊接加工头3在极小的摩擦阻力下,将激光焊后焊缝5中生成的层片状脆性相、激光焊后热影响区13和待焊工件2上部分母材中的碳化硅增强相进行打碎均匀分布,使得最后生成的焊缝12中仍有碳化硅增强相和弥散分布的硬脆相,提升焊缝12的强度和硬度,提高焊接后焊缝的综合性能,具有较高的焊接质量。

33.本实施例中,激光焊接头1采用行星系激光焊接头,行星系激光焊接头发射主光束7和围绕主光束7转动的副光束8,通过主光束7和副光束8对待焊工件2进行激光焊接。在激光焊接过程中,主光束7在待焊工件2表面形成激光焊匙孔11,保证焊接熔深,副光束8搅拌激光焊接熔池4消除其中的气孔,以保证激光焊接质量,根据板厚情况,在焊接前确定副光束8与主光束7之间的间隔距离位置参数,主光束7、副光束8的功率等加工参数,形成与板厚、焊接位置相匹配的激光焊接熔池4大小,而激光接熔池4的大小,会影响激光焊后热影响区13的温度和范围,避免激光焊后热影响区13中碳化硅增强相由于热影响区温度过高、范围过大而导致的大量分解,副光束8如果过于靠近激光焊接熔池4边界,会增大激光焊接熔池4大小以及提高激光焊后热影响区13温度,以此形成与搅拌池6更加匹配的熔池宽度,实现高效率复合焊接。

34.本实施例中,根据待焊工件2的厚度,控制行星系激光焊接头发射的主光束7的功率以及副光束8的功率、频率、幅度和与主光束7的间距l2,并控制行星系激光焊接头沿焊接方向以速度v进行激光焊接。不同厚度的待焊工件2需要不同的主光束7功率以确保获得足够的熔深,而控制副光束8功率的目的是确保副光束8能够打入激光焊接熔池4足够距离以达到更好的搅拌效果,而厚度不同的待焊工件2,其形成的激光焊接熔池4大小也不同,其中生成的未熔合、气孔等缺陷也相应增加,需要副光束8有足够功率、幅度(主副光束间距)、搅拌频率更好的搅拌激光焊接熔池4,促进气孔逸出,促进激光焊接熔池4溶质均匀。

35.本实施例中,根据行星系激光焊接头发射的主光束7的功率、焊接速度v和副光束8的功率、频率、幅度、与主光束7的间距l2以及所形成的激光焊接熔池4的大小,确定搅拌摩擦焊接加工头3与激光焊接头1之间的间距l1,由不同厚度的待焊工件2确认了相应的激光焊接头1的参数,其形成的激光焊接熔池4大小也会发生变化,由此,激光焊接熔池4凝固的尾部位置也会发生变化,需要调整搅拌摩擦焊接加工头3与激光焊接头1之间的间距l1,以适应激光焊接熔池4凝固的尾部位置;根据激光焊接熔池4的大小,确定搅拌摩擦焊接加工头3的搅拌针的大小,以形成合适宽度的搅拌池6;根据待焊工件2的厚度确定搅拌摩擦焊接加工头3的搅拌针的搅拌深度h和旋转速度ω,由于待焊工件2的板厚发生了变化,就需要调整搅拌摩擦焊接加工头3的搅拌针的长度,以达到足够的搅拌深度,且厚度的变化,激光焊后焊缝5中生成的脆性相的量也增加,焊缝大小也相应增加,就需要调整搅拌摩擦焊接加工

头3的旋转速度,以获得更佳的搅拌效果。

36.本实施例中,搅拌摩擦焊接加工头3以高速旋转的方式进入激光焊接熔池4尾部凝固的焊缝,并以与激光焊接速度v相同的速度进行搅拌摩擦焊接,以能够及时利用激光焊后焊缝5的余热,让搅拌摩擦焊接加工头3能够以最小阻力进行搅拌加工。

37.在一些具体实施例中,待焊工件2的厚度为2mm~15mm;主光束7和副光束8的功率为1500w~10kw;主光束7和副光束8之间的间距l2为0.5~3mm;行星系激光焊接头的移动速度(焊接速度v)为0.5m/min~2m/min;搅拌摩擦焊接加工头3与激光焊接头1之间的间距l1为5mm~15mm,搅拌摩擦焊接加工头3靠近激光焊接头1所形成的激光焊接熔池4的尾部,位于已凝固但温度略低于固相线的激光焊后焊缝5处;搅拌摩擦焊接加工头3的搅拌针的搅拌深度h与待焊工件2厚度相等,搅拌针的旋转速度ω的最佳范围为5000~15000rpm;搅拌摩擦焊接加工头3进行二次焊接所形成的半固态搅拌池6的宽度l3大于激光焊接熔池4的宽度l4,其宽度l3覆盖激光焊后焊缝5、激光焊后热影响区13和待焊工件2上部分母材,将激光焊后焊缝5中形成的片状、层状的脆性al4c3晶体和激光焊后热影响区13、待焊工件2上部分母材中sic增强相进行打碎均匀分布,提升激光焊后焊缝5的强度、硬度,以提高焊接后焊缝的综合性能。

38.实施例二

39.如图1-图4所示,本实施例提供一种针对碳化硅增强铝基复合材料的复合焊接装置,采用实施例一中所述的针对碳化硅增强铝基复合材料的复合焊接方法进行焊接,包括复合焊接系统,复合焊接系统包括数控加工台、激光焊接头1、搅拌摩擦焊接加工头3和控制器9,数控加工台用于固定安装待焊工件2,控制器9根据待焊工件2的厚度控制激光焊接头1发射的激光光束的功率、激光焊接速度v、搅拌摩擦焊接加工头3的搅拌针的搅拌深度h和旋转速度ω,控制器9还能够对搅拌摩擦焊接速度进行控制。其中,激光焊接头1和搅拌摩擦焊接加工头3可通过伺服电机位移平台进行平面移动。

40.本实施例中,激光焊接头1为行星系激光焊接头,行星系激光焊接头工作时能够发射主光束7和围绕主光束7转动的副光束8,通过主光束7和副光束8对待焊工件2进行激光焊接,主光束7在待焊工件2表面形成激光焊匙孔11,保证焊接熔深,副光束8搅拌激光焊接熔池4消除其中的气孔,以保证激光焊接质量。

41.本实施例中,还包括可靠性控制系统,可靠性控制系统包括位移装置10和控制器9,控制器9根据行星系激光焊接头发射的主光束7的功率、焊接速度v和副光束8的功率、频率、幅度、与主光束7的间距l2以及所形成的激光焊接熔池4的大小,确定搅拌摩擦焊接加工头3与激光焊接头1之间的间距l1,并通过位移装置10对搅拌摩擦焊接加工头3与激光焊接头1之间的间距l1进行调节控制。为了在不同厚度、不同加工位置的待焊工件2中,获得优异的焊接质量,不同功率的主光束7功率以确保获得足够的熔深,而控制副光束8功率的目的是确保副光束8能够打入激光焊接熔池4足够距离以达到更好的搅拌效果,而厚度不同的待焊工件2,其形成的激光焊接熔池4大小也不同,其中生成的未熔合、气孔等缺陷也相应增加,需要副光束8有足够功率、幅度(主副光束间距)、搅拌频率更好的搅拌激光焊接熔池4,促进气孔逸出,促进激光焊接熔池4溶质均匀。而由于激光焊接熔池4的大小会发生变化,激光焊接熔池4尾部位置发生变化,激光焊后焊缝5大小也发生变化,需要调整搅拌摩擦焊接加工头3与激光焊接头1之间的间距l1与搅拌针大小等参数,以适应激光焊接熔池4尾部凝

固的位置。其中位移装置可以为伺服电机位移平台。

42.如图4所示,为本发明焊接过程工作流程图:

43.(1)在数控加工台上固定安装待焊工件2;

44.(2)设置复合焊接装置的运行参数,包括主光束7、副光束8功率和两者间距,副光束8频率,焊接速度,行星系激光焊接头与搅拌摩擦加工头3间距,搅拌摩擦加工头3旋转速度、搅拌针深度、搅拌池大小等参数;

45.(3)系统通电,装置启动;

46.(4)行星系激光焊接头焊接待焊工件2,形成激光焊后焊缝5;

47.(5)搅拌摩擦焊接加工头3同向工作,覆盖激光焊后焊缝5、激光焊后热影响区13、待焊工件2上部分母材进行二次优化焊接;

48.(6)行星系激光焊接头和搅拌摩擦焊接加工头3先后达到焊接终点,焊接结束;

49.(7)系统断电、装置关闭。

50.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。