1.本发明涉及一种钢铁生产技术,特别是一种基于薄板坯连铸连轧产线生产薄规格花纹板的板形控制方法。

背景技术:

2.花纹板广泛应用于建筑、运输、公共场所用的一种防滑的钢板,近年来客户对带钢减薄及板形质量的要求提高。为了迎合市场需求,本技术人研发了《基于esp薄板坯连铸连轧流程生产薄规格花纹钢板的方法》(cn201610402699.3),将原材料进行转炉和lf炉冶炼;将从lf炉冶炼形成的钢水经过esp产线、花纹辊以及凹辊生成1.2~1.5mm不同厚度规格的花纹带钢。

3.但该技术方案可批量生产1.2~1.5mm薄规格花纹板,同时因其花纹辊使用凹辊,随轧制公里数延长,易致轧辊局部应力集中,轧辊磨损形成箱型孔严重,导致轧制后期板形不受控,因此轧制公里数受限(<50km)。同时生产极薄规格(1.0~1.2mm)时,则轧制后期存在明显边浪,需进行多次平整才能达到客户要求,二次平整率达到19.8%,同时还存在少量浪形严重钢卷多次平整后板形仍无法达到客户使用要求,极大增加企业生产成本。

4.为满足客户对花纹板的减薄需求,同时满足极薄规格(1.0~1.2mm)花纹板板形质量,急需一种可大批量生产板形精度良好的极限薄规格花纹板生产方法,满足客户需求的同时为企业创造更高的附加值。

技术实现要素:

5.本发明的技术任务是针对以上现有技术的不足,提供一种薄板坯连铸连轧生产极薄规格花纹板的板形控制方法。

6.本发明解决其技术问题的技术方案是:一种薄板坯连铸连轧生产极薄规格花纹板的板形控制方法,包括冶炼、连铸、连轧、冷却卷取,所述的连轧包括粗轧、感应加热、精轧;其特征在于:

7.s1、冶炼:所述的钢水中c:0.01~0.06%,mn≥0.06%;

8.s2、连铸:猫耳温度控制在45-55℃;

9.s3、连轧:粗轧入口温度不低于960℃,精轧出口温度不低于820℃;精轧中f1、f2、f3采用高速钢轧辊,f4采用高速钢轧辊或高镍铬轧辊,f5采用高镍铬轧辊;f5工作辊为单锥段花纹辊辊形,采用0~-100um凸度辊形,下工作辊凸度为-100~-300um;f3、f4、f5投用窜辊模式;机架轧制力设定采用f1、f2逐渐增大的控制方法,轧制力范围在1.4mn~2.3mn之间;f3、f4负荷逐步递减的趋势,轧制力控制在1.2mn~1.9mn之间;f5轧制1.2mm及以下规格时f5轧制力0.9~1.1mn;

10.s4、冷却卷取:卷取温度为530-630℃。

11.上述连铸中,浇次前200t内,连铸拉速由3.8m/min提高至4.8m/min,铸坯横向断面温差<30℃。

12.上述连铸中,过钢200t以后拉速≥4.8m/min,铸坯横向断面温差<25℃。

13.上述连轧中,浇次前200t内,粗轧入口温度不低于960℃,感应加热温度不高于1170℃,精轧出口温度不低于820℃,保持生产厚度规格≥1.5mm。

14.上述精轧中,f4根据公里数来选择轧辊材质,轧程公里数≥80km,采用高速钢轧辊,<80km采用高速钢轧辊或高镍铬轧辊。

15.上述精轧中,单浇次公里数>100km,f1、f2投用窜辊模式。

16.上述精轧中,支撑辊辊形凸度为200um。

17.上述冷却卷取中,层流冷却模式为前段冷却.

18.上述前段冷却集管后加侧吹。

19.上述冷却卷取中,高速飞剪及卷取机侧导板开口度按照无火花控制。

20.与现有技术相比较,本发明具有以下突出的有益效果:

21.1、本发明通过连铸工艺、轧辊工艺、辊形设计、自动控制模型多方面配合调整,主轧≤1.2mm薄规格花纹钢板,单轧程花纹板生产公里数>80km,≤1.2mm极限薄规格比例占比63%以上,一次平整不合格率由最初19.8%降至0.05%,年平整费用降低数百万元;

22.2、对生产极薄规格(1.0~1.2mm)花纹板板形进行改善,有效降低了板形不良发生概率,实物板形质量获得极大提升,在维护企业品牌的同时,减少了客户质量异议诉赔。

具体实施方式

23.下面结合具体实施方式对本发明进一步说明。

24.出于以下详细描述的目的,应该理解的是,除非明确相反地指出,否则本发明可以采取各种替代变型和步骤次序。此外,除了在任何操作实例中或在另外指示的地方以外,所有表示例如说明书和权利要求中使用的成分的量的数字在所有情况下均应理解为由术语“约”修饰。至少,并且不企图限制对权利要求书的范围的相等物的原理的应用,每个数字参数应至少按照报告的有效数字的数量并通过应用普通的舍入技术来理解。

25.尽管阐述本发明的广泛范围的数值范围和参数是近似值,但具体实例中阐述的数值尽可能精确地报告。然而,任何数值固有地含有某些由其相应测试测量值中所发现的标准差必然造成的误差。

26.还应理解的是,本文陈述的任何数值范围旨在包含所有其中纳入的子范围。例如,“1到10”的范围旨在包含所有介于(及包含)所陈述的最小值1及所陈述的最大值10之间的子范围,也就是说,具有等于或大于1的最小值及等于或小于10的最大值。

27.在本技术中,除非另外特别说明,否则单数的使用包含复数并且复数涵盖单数。另外,在本技术中,除非另有明确说明,否则“或”的使用意指“和/或”,即使在某些情况下可以明确地使用“和/或”。进一步地,在本技术中,除非另外特别说明,否则“一个”或“一种”的使用意指“至少一个/种”。例如,“一种”第一材料、“一种”涂料组合物等是指这些项目中的任何项目中的一个或多个项目。

28.本发明提出一种薄板坯连铸连轧生产极薄规格花纹板的板形控制方法,工艺流程基于薄板坯连铸连轧产线,包括冶炼、连铸、连轧、冷却卷取。

29.s1、冶炼

30.本发明钢水成分设计范围为:c:0.01~0.06%,si:0.04~0.1%,mn:0.06~

0.2%,s:≤0.006%,p:≤0.035%,n:≤0.006%,其余为fe和不可避免的不纯物。成分设计基于有效控制薄规格轧制轧制力同时兼顾降本增效目的,其中,钢水成分中c含量根据浇次最薄厚度情况,由厚到薄c含量逐步降低,最低至0.01%。同时mn含量因暂不涉及高强度花纹板,可将成分控制到0.1%以下,以实现降本增效目的。

31.按照上述成分将钢水进行lf炉及rh炉冶炼。

32.s2、连铸

33.冶炼所得钢水进入连铸机获得铸坯;

34.浇次前200t内,连铸拉速由3.8m/min提高至4.8m/min,铸坯横向断面温差<30℃;过钢200t以后拉速≥4.8m/min,铸坯横向断面温差<25℃。关键在于铸坯角部温度控制,猫耳温度控制在45-55℃,防止角部温度过低造成轧辊过钢区两端局部不均匀磨损,造成轧制后期起筋浪形。

35.s3、连轧

36.具体包括:粗轧

→

感应加热

→

精轧。

37.浇次前200t内,粗轧入口温度不低于960℃,粗轧中间坯由17mm逐步过渡至10mm,然后经过感应加热炉,感应加热温度不高于1170℃,精轧出口温度不低于820℃,保持生产厚度规格≥1.5mm。过钢200t以后,粗轧入口温度不低于980℃,中间坯过渡至8.5-10mm,感应加热炉温度不低于1090℃,精轧出口温度在830℃~860℃之间,批量生产规格≤1.2mm主轧材。

38.精轧轧辊材质和辊形控制:

39.1、f1、f2

40.全部上线高速钢轧辊,辊形采用余弦凹段辊形;若单浇次公里数>100km,f1、f2投用窜辊模式,防止公里数偏大及薄规格量大导致后期凸度减小及两侧翘边的情况出现。

41.2、f3、f4

42.f3采用高速钢轧辊;f4根据公里数来选择轧辊材质,轧程公里数≥80km,采用高速钢轧辊,<80km采用高速钢轧辊或高镍铬轧辊。辊形为可连续窜辊的单锥段辊形;可以有效避免公里数延长之后浇次后期断面翘边导致的边部浪形。

43.3、f5

44.(1)工作辊材质选择:采用高镍铬轧辊,辊形。

45.(2)辊形:

46.现有技术为花纹辊均为平辊,且下辊为凹辊,无法有效保证大批量轧制<1.2mm规格(轧制量>600t)的板形良好率。

47.本发明f5工作辊为单锥段花纹辊辊形,采用0~-100um凸度辊形,下工作辊凸度为-100~-300um,以保证成品凸度控制在10-20um。

48.初始轧辊凸度根据主轧花纹板厚度而定,具体如下表所示。

49.主轧厚度花纹辊凸度下辊凸度1.5mm-100um-300um1.2mm-50um-200um≤1.0mm0-100um

50.花纹辊支撑辊辊形:因花纹板生产f5采用专用辊形工作辊,对应设计专用花纹辊

支撑辊,支撑辊凸度调整为200um,防止支撑辊边部异常磨损带来的应力集中引发轧辊掉肉和边部窄浪的出现。

51.(3)f5窜辊策略:为保证后期≤1.2mm规格轧制断面的圆滑性,避免带钢长公里数轧制出现不均匀磨损导致的局部高点引发的板形不良及带钢起筋,f5投用在机连续动态窜辊模式,避免出现不均匀磨损及不窜辊导致的箱型孔。

52.精轧五机架轧制力设定:为保证轧制后期板形稳定性,机架轧制力设定采用f1、f2逐渐增大的控制方法,轧制力范围在1.4mn~2.3mn之间;f3、f4负荷逐步递减的趋势,轧制力控制在1.2mn~1.9mn之间;f5同时需兼顾花纹豆的易成形性及轧辊保护,f5轧制1.2mm及以下规格时f5轧制力0.9~1.1mn。进一步的,对于带有负荷修正的轧制程序,二级建立专用代码,防止其他钢种轧制力遗传影响花纹板薄规格负荷修正。

53.s4、冷却卷取

54.层流冷却模式为前段冷却,卷取温度根据带钢厚度调整为530-630℃,同规格卷取温度高有利于防止冷却边浪的出现。

55.前段冷却集管后加侧吹,保证层冷带钢无积水,可以避免带钢冷却不均导致的浪形。

56.卷取过程中高速飞剪及卷取机侧导板开口度按照无火花控制,避免带钢与侧导板无持续接触导致边部刮边产生的板形不良。

57.为了更好地比较本技术配方和现有技术,进行了对比试验。

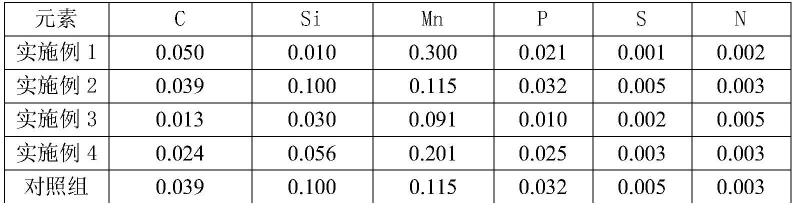

58.实施例1~4为本技术钢水成分和生产工艺。

59.对照组1、2采用《基于esp薄板坯连铸连轧流程生产薄规格花纹钢板的方法》(cn201610402699.3)中的钢水成分和工艺方案。连铸工序中铸坯角部不做温度控制,猫耳温度在10-30℃间波动;精轧f5的花纹辊为平辊,下辊为凹辊,支撑辊凸度为100um。

60.1.各组成分设计:

61.元素csimnpsn实施例10.050.0480.150.010.0060.002实施例20.040.060.120.0120.0050.004实施例30.0180.060.080.010.0040.003实施例40.0150.0450.10.010.0040.002对照组10.050.0480.150.010.0060.002对照组20.020.0460.10.0110.0040.002

62.各组生产参数控制参见下表:

63.64.2.各组机架轧制力设定参见下表:

[0065][0066]

对比结果见下表:

[0067][0068]

由上述结果可以看出,使用本发明的各个实施例组,可生产0.8-1.5mm厚度花纹钢板。主轧≤1.2mm薄规格花纹钢板,单轧程花纹板生产公里数>80km,≤1.2mm极限薄规格比例占比63%以上,一次平整不合格率由最初19.8%降至0.05%,1.0mm厚度花纹钢板实测基板厚度1.005mm,豆高0.188mm,批量生产及板形保持能力方面效果明显,满足薄规格花纹钢板的市场客户需求。而对照组1生产1.2mm规格时,因轧辊辊形、窜辊策略、负荷设定及自动控制模型等与薄规格花纹板生产匹配性差,双边浪概率剧增,出现较高的一次平整不合格率;而对照组2出现轧辊崩豆现象,不能满足薄规格批量连续生产。

[0069]

需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。