1.本技术涉及催化剂和聚醚多元醇领域,具体涉及一种高效双金属催化剂及其制备方法和在制备聚醚多元醇中的应用。

背景技术:

2.上世纪六十年代美国通用轮胎橡胶公司首次发现双金属氰化物络合物(dmc)作催化剂制备长链聚醚多元醇,催化效率远高于其它传统碱金属体系且所制备的聚醚多元醇具有低不饱和度、窄分布的优点。目前市面上的多数双金属氰化络合物催化剂是采用钴氰化锌作为主体结构,即双金属氰化物盐,与多种带有氧原子的小分子或聚合物配位得到最终的催化剂。该类催化剂具有活性高、一般情况下不需要后处理的优点。但是在激活阶段受单体的水分含量影响较大,甚至到无法激活的地步。另外在某些情况(例如用于母婴产品时)下,需要后处理去除金属离子。此时,该类催化剂不易通过后处理去除的缺点在增加生产成本的同时,也令其在母婴或化妆品市场的应用受到限制。

3.因此,开发一种可吸水的、易回收的高效双金属催化剂是非常有必要的。

技术实现要素:

4.以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

5.为解决现有技术中存在的问题,本技术的目的之一是提供一种双金属催化剂。采用该催化剂制备聚醚多元醇时,具有可吸水、易回收和高效的特点。

6.本技术将带有1个p、3个o的新型3op四齿配体,与金属配位形成四齿螯合物,负载至硅胶得到双金属催化剂。硅胶基质的“捕捉性质”、吸水性质与新型配体的特殊空间结构共同作用,使催化剂在制备聚醚多元醇的过程中诱导期短且不受单体水分含量影响,最终产品不饱和度低、分子量分布窄。

7.为实现以上发明目的,本技术采用以下技术方案:

8.一种制备双金属催化剂的方法,所述方法包含以下步骤:

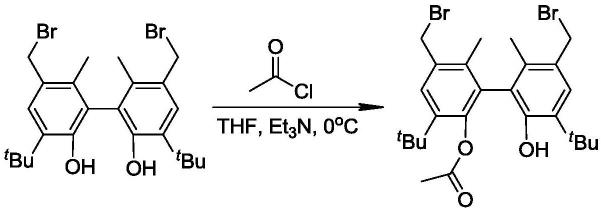

9.s1:带有羟基和苄基溴的联苯与乙酰氯反应得到产物a;

10.示例性的,所述s1的反应如下:

[0011][0012]

s2:产物a与二苯基氯化磷反应得到催化剂配体b;

[0013]

示例性的,所述s2的反应如下:

[0014][0015]

s3:将苯胺基硅氧烷通过反应固载至硅胶上得到产物c;

[0016]

示例性的,所述s3的反应如下:

[0017][0018]

s4:产物c与配体b发生取代反应,配体b负载至硅胶上得到产物d;

[0019]

示例性的,所述s4的反应如下:

[0020][0021]

s5:将产物d浸渍在金属盐溶液中得到双金属催化剂;

[0022]

示例性的,所述s5的反应如下:

[0023][0024]

本技术中硅胶基质具有吸水作用,可以吸收单体中的微量水分,降低水分对催化剂的毒化作用;另外硅胶基质可以与环氧化物形成氢键,从而使原料稳定聚集在活性金属中心附近,提高聚合物反应的活性。另外,由于磷的电负性较氧弱,因此本技术中的新型配体(配体b)采用3个氧原子、1个磷原子,最终得到的催化剂相较于包含4个o原子的催化剂活性提高,相较于包含多个p原子的催化剂性质更稳定。同时该配体具有特殊的空间结构,二苯基磷和叔丁基联苯二酚在活性金属中心周围构造了较大的空间位阻,仅空出无位阻羟基的一角,供环氧化物配位聚合,从而得到高分子量、窄分布的聚醚多元醇产品。

[0025]

本技术中,s1中所述带有羟基和苄基溴的联苯优选为5,5-二溴-3,3-二叔丁基-6,6-二甲基-2,2-二羟基-1,1-联苯;优选地,所述联苯与乙酰氯的摩尔比为1:(1~5),优选1:(1.1~1.5)。

[0026]

本技术中,所述s1的反应在溶剂中进行中,所述溶剂是醚和/或酮,优选四氢呋喃和/或丙酮,更优选四氢呋喃。

[0027]

本技术中,所述s1的反应在碱性环境中进行,采用碳酸钠、碳酸钾、三乙胺和碳酸铯中的一种或多种,优选三乙胺。

[0028]

本技术中,所述s1的反应温度为-10~5℃、反应时间为10~24h,优选反应温度为-5~0℃、反应时间为11~13h。

[0029]

在一种实施方案中,所述s1对产物进行分离时,采用色谱柱分离,所用的淋洗剂包括乙酸乙酯和石油醚,两者体积比为5:1。

[0030]

本技术中,所述s2中二苯基氯化磷与产物a的摩尔比为1:(1~5),优选1:(1.1~1.5)。

[0031]

本技术中,所述s2的反应在溶剂中进行中,所述溶剂是醚和/或酮,优选四氢呋喃和/或丙酮,更优选四氢呋喃。

[0032]

本技术中,所述s2的反应在碱性环境中进行,采用碳酸钠、碳酸钾、三乙胺和碳酸铯中的一种或多种,优选三乙胺。

[0033]

本技术中,所述s2的反应温度为-10~10℃、反应时间为10h~24h,优选反应温度为-5~0℃、反应时间为10h~12h。

[0034]

在一种实施方案中,所述s2对产物进行分离时,采用色谱柱分离,所用的淋洗剂包括乙酸乙酯和石油醚,两者体积比为10:1。

[0035]

本技术中,所述s3中硅胶与thf与苯胺基硅氧烷的质量比为1:(30~50):(3~10),优选1:(30~40):(3~5)。

[0036]

本技术中,所述s3的原料硅胶为丙酮浸泡及清洗后的硅胶。

[0037]

本技术中,所述s3的反应在溶剂中进行中,优选所述溶剂为甲苯、二甲苯、四氢呋喃和丙酮中的一种或多种,更优选四氢呋喃。

[0038]

本技术中,所述s3的反应温度为60~100℃、反应时间为4h~30h,优选反应温度为70~80℃、反应时间为6~8h。

[0039]

本技术中,所述s4中产物c与配体b的质量比为1:(1~15),优选1:(6~10)。

[0040]

本技术中,所述s4的反应在溶剂中进行,所述溶剂是醚和/或酮,优选四氢呋喃和/或丙酮,更优选丙酮。

[0041]

本技术中,所述s4的反应温度为20~100℃、反应时间为12h~50h,优选反应温度为50~70℃、反应时间为40~50h。

[0042]

本技术中,所述s4的反应在碱性环境中进行,采用碳酸钾、三乙胺和碳酸铯中的一种或多种,优选碳酸钾。

[0043]

本技术中,s5中所述金属盐为氯化锌、氯化铝、氯化锡、氯化钴、氯化铁和氯化镁中的任意两种,优选氯化铝和氯化锌;优选地,所述金属盐溶液为氯化铝和氯化锌的thf溶液,优选溶液浓度为20%-50%,进一步优选25%-40%;优选地,所述产物d与金属盐的质量比为1:(0.2~20):(0.25~20),优选1:(1~2.5):(1~2.5)。

[0044]

本技术中,所述浸渍温度为70~100℃、浸渍时间为2h~12h,优选浸渍温度为70~80℃、浸渍时间为2h~4h。

[0045]

本技术的另一目的在于提供一种双金属催化剂。

[0046]

一种双金属催化剂,采用上述制备方法制备得到。本技术的催化剂具有制备分布窄、粘度低的聚醚多元醇的优异性能。

[0047]

本技术的又一目的在于提供一种双金属催化剂的用途。

[0048]

一种双金属催化剂的用途,采用所述制备方法制备的双金属催化剂,用于催化制备聚醚多元醇,优选用于制备分子量为500-20000g/mol的窄分布聚醚多元醇。

[0049]

本技术中,制备所述聚醚多元醇的方法为:在起始剂、催化剂存在下,控制温度和压力条件,向反应器中加入环氧化物单体,聚合反应得到终产物;优选地,以分子量大于400g/mol的两官或三官的聚醚作为起始剂;优选地,控制反应温度为100~180℃,优选130~140℃,压力为0.1~0.6mpa,优选0.1~0.2mpa;优选地,先加入部分环氧化物单体,反应至压力降至初始压力一半时催化剂激活,开始继续加入单体,反应至压力不再降低时,得到终产物。

[0050]

本技术有益效果如下:

[0051]

本技术使用具有吸水作用的硅胶作为载体,可减少由于单体水分含量高出现的催化剂中毒现象;

[0052]

本技术将催化剂负载至硅胶上使得催化剂具有可回收的优点;

[0053]

本技术使用新型配体制备得到的催化剂活性高,得到的聚醚多元醇具有窄分布(1.02-1.03)、低不饱和度(0.002-0.003)的优点。

[0054]

在阅读并理解了详细描述后,可以明白其他方面。

具体实施方式

[0055]

下面的实施例是对本技术所提供的技术方案予以进一步地说明,但本技术不限于所列出的实施例,还包括在本技术权利范围内其它任何公知的改变。

[0056]

主要原料信息:三乙胺,采购于淄博旭银化工有限公司;thf,采购于山东菲尔新材料有限公司;5,5-二溴-3,3-二叔丁基-6,6-二甲基-2,2-二羟基-1,1-联苯,采购于江苏明化合晟生物科技有限公司;乙酰氯、乙酸乙酯、石油醚,采购于山东伟明化工有限公司;二苯基氯化磷,采购于上海金锦乐实业有限公司;硅胶,采购于青岛邦凯高新技术材料有限公司;4-(2-三乙氧基硅乙基)苯胺,采购于上海金锦乐实业有限公司;乙醇、k2co3、丙酮、氯化铝、氯化锌,采购于科密欧化学试剂有限公司。

[0057]

主要表征方法:利用高分辨质谱(waters xevo g2 qtof)测试制备产品的分子量,制样方法为取少量样品溶解在甲醇或乙腈中测试;利用boen326985凝胶渗透色谱仪测试制备产品的分子量分布(pdi);利用ndj-79旋转式粘度计测试制备产品的粘度;利用mb3600-ch20羟值分析测试仪测定产品的羟值;利用日本京都电子公司kem-自动电位滴定仪at-510测试产品的不饱和度。

[0058]

主要装置信息:色谱柱为硅胶柱(粗孔,200-300目)。

[0059]

实施例1

[0060]

1.双金属催化剂的合成:

[0061]

s1:冰浴下,将5g三乙胺溶于盛有30ml thf的100ml单口烧瓶中,加入0.1mol 5,5-二溴-3,3-二叔丁基-6,6-二甲基-2,2-二羟基-1,1-联苯搅拌10min后,缓慢向烧瓶中加入0.11mol乙酰氯,保持冰浴条件,反应12h,旋蒸得到粗产物;用乙酸乙酯:石油醚体积比为5:1作为淋洗剂经色谱柱分离旋蒸得0.092mol(50.968g)固体产物。

[0062]

s2:冰浴下,将5g三乙胺溶于盛有30ml thf的100ml单口烧瓶中,加入0.092mol s1产物搅拌10min后,缓慢向烧瓶中加入0.1045mol二苯基氯化磷,保持冰浴条件,反应12h,旋蒸得到粗产物;用乙酸乙酯:石油醚体积比为10:1作为淋洗剂经色谱柱分离旋蒸得0.087mol(62.25g)固体产物。

[0063]

s3:将30g硅胶、900ml thf和90g 4-(2-三乙氧基硅乙基)苯胺(质量比为1:30:3)依次加入到2l三口烧瓶中,在70℃下加热搅拌冷凝回流6h,后冷却至常温抽滤,滤饼用100ml乙醇溶液冲洗,然后再用100ml蒸馏水冲洗至滤液ph=7,滤饼在100℃下干燥2h后得到活化后的硅胶100g。

[0064]

s4:取一个250ml的两口烧瓶,依次将6g k2co3、30ml丙酮、10g s3的产物加入烧瓶中搅拌,抽空并置换氮气三次,而后将烧瓶置于油浴锅中升温至60℃,搅拌10min后,再将60g s2的产物溶于100ml丙酮后,缓慢加入烧瓶中反应48h。反应结束后,待体系冷却至室温后过滤,滤饼分别用50ml水和50ml乙醇洗涤,然后50℃下真空烘干2h,得到56g催化剂前体。

[0065]

s5:70℃下,将s4产物56g加入到224g浓度为25%的氯化铝thf溶液和560g浓度为25%的氯化锌thf溶液中,反应2h,过滤后采用50ml乙醇、50ml去离子水、50ml乙醇清洗,放置于50℃的真空烘箱中2h,得到110g催化剂产品。

[0066]

上述催化剂使用天瑞的edx3600k全元素分析仪测试元素结果为:c,46.55;h,5.86;al,0.82;n,1.70;o,24.22;p,1.88;si,17.01;zn,1.98。

[0067]

2.聚醚多元醇的合成:

s1产物搅拌10min后,缓慢向烧瓶中加入0.1248mol二苯基氯化磷,保持冰浴条件,反应12h,旋蒸得到粗产物;用乙酸乙酯:石油醚体积比为10:1作为淋洗剂经色谱柱分离旋蒸得0.091mol(67.2g)固体产物。

[0086]

s3:将20g硅胶、800ml thf和60g 4-(2-三乙氧基硅乙基)苯胺(质量比为1:40:3)依次加入到2l三口烧瓶中,在80℃下加热搅拌冷凝回流7h,后冷却至常温抽滤,滤饼用100ml乙醇溶液冲洗,然后再用100ml蒸馏水冲洗至滤液ph=7,滤饼在100℃下干燥2h后得到活化后的硅胶60g。

[0087]

s4:取一个250ml的两口烧瓶,依次将6g k2co3、30ml丙酮、8g s3的产物加入烧瓶中搅拌,抽空并置换氮气三次,而后将烧瓶置于油浴锅中升温至70℃,搅拌10min后,再将64g s2的产物溶于30ml丙酮后,缓慢加入烧瓶中反应40h。反应结束后,待体系冷却至室温后过滤,滤饼分别用50ml水和50ml乙醇洗涤,然后50℃下真空烘干2h,得到60g催化剂前体。

[0088]

s5:80℃下,取s4产物30g加入到187.5g浓度为40%的氯化铝thf溶液和250g浓度为30%的氯化锌thf溶液中,反应2h,过滤后采用50ml乙醇、50ml去离子水、50ml乙醇清洗,放置于50℃的真空烘箱中2h,得到63g催化剂产品。

[0089]

2.聚醚多元醇的合成:

[0090]

1)将600g分子量为600g/mol的聚丙三醇作为起始剂分别与上述双金属催化剂混合,升温至100℃,搅拌至物料分散均匀,保持温度100℃,抽真空环境下搅拌脱水2h;

[0091]

2)升温至130℃,加入起始剂质量的10%左右的环氧丙烷60g,后观察压力变化;

[0092]

3)待压力下降至初始压力一半,向反应容器中加入环氧丙烷,反应过程中控制反应温度140℃,压力0.2mpa(按表压计)。反应至压力不再降低,得到聚醚多元醇产物。

[0093]

实施例4

[0094]

1.双金属催化剂的合成:

[0095]

s1:冰浴下,将5g三乙胺溶于盛有30ml thf的100ml单口烧瓶中,加入0.1mol 5,5-二溴-3,3-二叔丁基-6,6-二甲基-2,2-二羟基-1,1-联苯搅拌10min后,缓慢向烧瓶中加入0.12mol乙酰氯,保持冰浴条件,反应11h,旋蒸得到粗产物;用乙酸乙酯:石油醚体积比为5:1作为淋洗剂经色谱柱分离旋蒸得0.093mol(51.52g)固体产物。

[0096]

s2:冰浴下,将5g三乙胺溶于盛有30ml thf的100ml单口烧瓶中,加入0.093mol s1产物搅拌10min后,缓慢向烧瓶中加入0.1302mol二苯基氯化磷,保持冰浴条件,反应12h,旋蒸得到粗产物;用乙酸乙酯:石油醚体积比为10:1作为淋洗剂经色谱柱分离旋蒸得0.088mol(64.99g)固体产物。

[0097]

s3:将10g硅胶、350ml thf和40g 4-(2-三乙氧基硅乙基)苯胺(质量比为1:35:4)依次加入到2l三口烧瓶中,在80℃下加热搅拌冷凝回流8h,后冷却至常温抽滤,滤饼用100ml乙醇溶液冲洗,然后再用100ml蒸馏水冲洗至滤液ph=7,滤饼在100℃下干燥2h后得到活化后的硅胶37g。

[0098]

s4:取一个250ml的两口烧瓶,依次将6g k2co3、30ml丙酮、8g s3的产物加入烧瓶中搅拌,抽空并置换氮气三次,而后将烧瓶置于油浴锅中升温至70℃,搅拌10min后,再将72g s2的产物溶于100ml丙酮后,缓慢加入烧瓶中反应50h。反应结束后,待体系冷却至室温后过滤,滤饼分别用50ml水和50ml乙醇洗涤,然后50℃下真空烘干2h,得到66g催化剂前体。

[0099]

s5:80℃下,将s4产物33g加入到165g浓度为25%的氯化铝thf溶液和206g浓度为

40%的氯化镁thf溶液中,反应2h,过滤后采用50ml乙醇、50ml去离子水、50ml乙醇清洗,放置于50℃的真空烘箱中2h,得到60g催化剂产品。

[0100]

2.聚醚多元醇的合成:

[0101]

1)将600g分子量为600g/mol的聚丙三醇作为起始剂分别与上述双金属催化剂混合,升温至100℃,搅拌至物料分散均匀,保持温度100℃,抽真空环境下搅拌脱水2h;

[0102]

2)升温至130℃,加入起始剂质量的10%左右的环氧丙烷60g,后观察压力变化;

[0103]

3)待压力下降至初始压力一半,向反应容器中加入环氧丙烷,反应过程中控制反应温度180℃,压力0.6mpa(按表压计)。反应至压力不再降低,得到聚醚多元醇产物。

[0104]

对比例1

[0105]

本对比例与上述实施例1、2、3、4的区别在于,本对比例在聚醚多元醇的制备中使用的双金属催化剂为市售双金属催化剂,其余条件与实施例3相同。其中,市售双金属催化剂采购于上海奇克氟硅材料有限公司,名称为:dmc双金属催化剂。双金属元素为锌和钴。

[0106]

测试结果见表1:

[0107]

表1测试结果

[0108]

性能实施例1实施例2实施例3实施例4对比例1po消耗量652g643g860g626g560g羟值140141117143145不饱和度0.0030.0040.0020.0030.07pdi1.031.031.021.031.04激活时间3min3min2min3min4min催化剂回收率99%99%98%98%1%

[0109]

注:压力下降一半的时间即为激活时间;催化剂回收通过正压过滤器,5微米滤布实现。

[0110]

由表1中实施例1、2、3、4与对比例1的测试结果可知,相同条件下本技术实施例1、2、3、4合成的双金属催化剂在制备聚醚多元醇的过程中消耗的po(环氧丙烷)量较对比例1大即羟值更低、分子量更大,同时激活时间短,表明本技术实施例1、2、3、4合成的双金属催化剂的催化能力及活性高于对比例1的市售催化剂;本技术实施例1、2、3、4合成的双金属催化剂在制备聚醚多元醇的过程中消耗的po(环氧丙烷)量大小顺序为实施例3>实施例1>实施例2>实施例4,即制备的聚醚多元醇的分子量大小顺序为实施例3>实施例1>实施例2>实施例4,另外激活速度(激活时间短表明激活速度快)顺序为实施例3>实施例1>实施例2>实施例4,表明本技术实施例1、2、3、4合成的双金属催化剂的催化能力及活性顺序为实施例3>实施例1>实施例2>实施例4。对比本技术实施例合成的双金属催化剂与市售催化剂的回收指标,本技术的双金属催化剂回收率较高。对比本技术实施例合成的双金属催化剂与市售催化剂制备聚醚多元醇的指标,本技术的双金属催化剂制备的聚醚多元醇的不饱和度及pdi均优于市售催化剂制备的聚醚多元醇。

[0111]

实施例及对比例中聚醚多元醇的制备中的po水分含量为120ppm,现将其更换为水分含量为3000ppm的po,用于实施例及对比例中聚醚多元醇的制备,待压力下降至初始压力一半,记录时间,停止实验。催化剂催化效果见如下表2:

[0112]

表2测试结果

[0113]

性能实施例1实施例2实施例3实施例4对比例1激活时间3min3min2min3min15min

[0114]

对比表2中实施例1、2、3、4与对比例1的测试结果可知,本技术合成的双金属催化剂具有诱导期短即激活时间不受单体水分含量影响的优异特征。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。