焊接设备

1.本技术要求于2021年05月08日在中国专利局提交的、申请号为

2.202110499201.0、发明名称为“焊接设备”,以及申请号为202110499672.1、发明名称为“点焊校准机构及焊接设备”的中国专利申请的优先权,其全部内容通过引用结合在本技术中。

技术领域

3.本技术属于焊接技术领域,更具体地说,是涉及一种焊接设备。

背景技术:

4.目前,在焊接技术领域中,通常由供料组件供应第一待焊接件,人工手动将第二待焊接件放置于点焊平台上;随后,移料组件将第一待焊接件移送至点焊平台上,并将第一待焊接件与第二待焊接件对位,点焊组件通过点焊头将第一待焊接件与第二待焊接件焊接固定;最后,焊接完毕后的焊件由人工移走。

5.然而,由于点焊头一次只能对焊件的一个位置进行点焊,导致点焊质量差;而且,第二待焊接件的上料作业,以及焊接完毕后的焊件的下料作业均由人工手动完成,导致焊件的制备效率低,人工成本高。

技术实现要素:

6.本技术实施例的目的在于提供一种焊接设备,以解决相关技术中存在的:焊接设备的点焊质量差,且第二待焊接件的上料作业,以及焊接完毕后的焊件的下料作业均由人工手动完成,导致焊件的制备效率低,人工成本高的问题。

7.为实现上述目的,本技术实施例采用的技术方案是:

8.提供一种焊接设备,包括:

9.机架,所述机架上间隔设有预点焊位和点焊位;

10.供料组件,安装于所述机架上,用于供应第一待焊接件;

11.上料组件,安装于所述机架上并与所述供料组件间隔设置,用于供应第二待焊接件;

12.焊接平台,安装于所述机架上并与所述上料组件接驳,用于承载由所述上料组件输送来的第二待焊接件;

13.移料焊接组件,包括支撑架、用于将所述供料组件输送来的所述第一待焊接件移送至所述第二待焊接件上的移料模组和分别安装于所述支撑架上的两个焊接单元,两个所述焊接单元分别正对于所述预点焊位和所述点焊位设置,一个所述焊接单元用于在所述预点焊位进行一次点焊,另一个所述焊接单元用于在所述点焊位进行二次点焊,所述移料模组安装于所述机架上;

14.下料组件,安装于所述机架上并与所述焊接平台接驳,用于将所述移料焊接组件焊接完毕后的焊件移除。

15.本技术实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

16.(1)本技术通过两个焊接单元可分别在预点焊位对焊件进行预点焊处理,以及在点焊位对焊件进行点焊处理,通过预点焊和点焊的双重处理,可提高点焊质量;

17.(2)本技术通过在机架上分别设置供料组件、上料组件、焊接平台、移料焊接组件和下料组件,上料组件可将第二待焊接件自动移送至焊接平台上;移料焊接组件可将供料组件输送来的第一待焊接件自动移送至焊接平台上的第二待焊接件上,并可将第一待焊接件与第二待焊接件焊接固定;下料组件可将焊接平台上焊接完毕后的焊件自动移送至下一工位。因此,本技术通过上料组件可实现第二待焊接件的自动上料,通过下料组件可实现焊件的自动下料,该焊接设备通过集成设计,有助于提高焊件的制备效率,降低人工成本。

附图说明

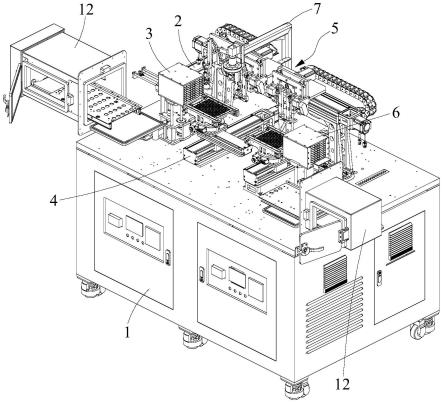

18.图1为本技术实施例提供的焊接设备的结构示意图;

19.图2为本技术实施例提供的焊接设备去掉真空罩后的结构示意图;

20.图3为本技术实施例提供的料仓的结构示意图;

21.图4为本技术实施例提供的供料组件的结构示意图;

22.图5为本技术实施例提供的上料组件的结构示意图;

23.图6为本技术实施例提供的移料焊接组件的结构示意图;

24.图7为本技术实施例提供的第一移料单元的结构示意图;

25.图8为本技术实施例提供的第二移料单元的结构示意图;

26.图9为本技术实施例提供的焊接平台的部分结构示意图;

27.图10为本技术实施例提供的物料支撑台的分解示意图;

28.图11为本技术实施例提供的焊接单元的结构示意图;

29.图12为本技术实施例提供的点焊驱动机构的分解示意图;

30.图13为本技术实施例提供的点焊升降机构的分解示意图;

31.图14为本技术实施例提供的定位单元的结构示意图;

32.图15为本技术实施例提供多个定位基座与定位驱动件的分解示意图;

33.图16为本技术实施例提供定位驱动件的结构示意图;

34.图17为图16中a处的放大示意图;

35.图18为本技术实施例提供的一种定位基座的结构示意图;

36.图19为本技术实施例提供的另一种定位基座的结构示意图。

37.其中,图中各附图主要标记:

38.1-机架;11-真空罩;12-料仓;121-盒体;122-第一开窗;123-第二开窗;124-第一门板;125-第二门板;126-滑板;

39.2-供料组件;21-振动盘;22-平送轨道;

40.3-上料组件;31-料盘;32-储料框;33-上料升降单元;331-固定座;332-上料丝杆;333-上料座;334-上料升降电机;34-上料抵推单元;341-定位座;342-抵推气缸;

41.4-焊接平台;41-物料支撑台;42-物料旋转单元;43-物料横移单元;44-物料纵移单元;411-点焊基座;412-抵挡座;4121-主动轮;4122-从动轮;4123-第一传动带;413-点焊基板;414-点焊驱动气缸;415-连接轴;4151-第一传动轮;416-点焊动力电机;4161-第二传

动轮;417-第二传动带;

42.5-移料焊接组件;51-支撑架;52-定位单元;521-定位基座;5210-第三台阶部;5211-第四台阶部;522-定位驱动件;5221-滑槽;5222-定位槽;5223-凹槽;5224-容置槽;523-容置区域;524-定位底座;525-定位滑动座;5251-定位挡条;526-定位抵顶座;527-第一台阶部;528-第二台阶部;529-感应器;53-第一移料单元;531-第一吸嘴;532-第一支撑板;533-第一移料升降机构;534-第一偏心轮;535-第一转动轮;536-第一移料电机;54-第二移料单元;541-第二吸嘴;542-第二支撑板;543-第二移料升降机构;544-第二偏心轮;545-摆动杆;546-第二转动轮;547-第二移料电机;55-焊接单元;551-点焊头;552-支撑座;5521-挡块;553-点焊驱动机构;5531-点焊丝杆;5532-点焊滑块;5533-点焊驱动电机;5534-皮带;554-点焊升降机构;5541-滑动板;5542-挡板;5543-第三转动轮;5544-第三偏心轮;5545-点焊升降电机;56-移料横移单元;

43.6-下料组件;7-第二摄像单元。

具体实施方式

44.需要说明的是,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”、“第四”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

45.为了方便描述,定义空间上相互垂直的三个坐标轴分别为x轴、y轴和z轴,同时,沿x轴的方向为纵向,沿y轴的方向为横向,沿z轴方向为竖向;其中x轴与y轴为同一水平面相互垂直的两个坐标轴,z轴为竖直方向的坐标轴;x轴、y轴和z轴位于空间相互垂直有三个平面分别为xy面、yz面和xz面,其中,xy面为水平面,xz面和yz面均为竖直面,且xz面与yz面垂直。空间中三轴为x轴、y轴和z轴,沿空间上三轴移动指沿空间上相互垂直的三轴移动,特指在空间上沿x轴、y轴和z轴移动;而平面移动,则为在xy面移动。

46.请参阅图1和图2,现对本技术实施例提供的焊接设备进行说明。该焊接设备包括机架1、安装于机架1上的供料组件2、安装于机架1上并与供料组件2间隔设置的上料组件3、安装于机架1上并与上料组件3接驳的焊接平台4、安装于机架1上并位于焊接平台4的上方的移料焊接组件5和安装于机架1上并与焊接平台4接驳的下料组件6。其中,第一待焊接件可为帽盖,第二待焊接件可为基座。

47.机架1上间隔设有预点焊位和点焊位;移料焊接组件5包括支撑架51、用于将供料组件2输送来的第一待焊接件移送至第二待焊接件上的移料模组(图未标)和分别安装于支撑架51上的两个焊接单元55;两个焊接单元55分别正对于预点焊位和点焊位设置,一个焊接单元55用于在预点焊位进行一次点焊,另一个焊接单元55用于在点焊位进行二次点焊,移料模组安装于机架1上。

48.此结构,本技术通过两个焊接单元55可分别在预点焊位对焊件进行预点焊处理,以及在点焊位对焊件进行点焊处理,通过预点焊和点焊的双重处理,可提高点焊质量;通过在机架1上分别设置供料组件2、上料组件3、焊接平台4、移料焊接组件5和下料组件6,上料组件3可将第二待焊接件自动移送至焊接平台4上;移料焊接组件5可将供料组件2输送来的

第一待焊接件自动移送至焊接平台4上的第二待焊接件上,并可将第一待焊接件与第二待焊接件焊接固定;下料组件6可将焊接平台4上焊接完毕后的焊件自动移送至下一工位。因此,本技术通过上料组件3可实现第二待焊接件的自动上料,通过下料组件6可实现焊件的自动下料,该焊接设备通过集成设计,有助于提高焊件的制备效率,降低人工成本。

49.在一个实施例中,请参阅图6,移料焊接组件5还包括用于对第一待焊接件进行定位的定位单元52;移料模组包括用于将供料组件2输送来的第一待焊接件移送至定位单元52上的第一移料单元53、用于将定位单元52上的第一待焊接件移送至预点焊位的第二移料单元54和用于驱动支撑架51横向移动的移料横移单元56;定位单元52和移料横移单元56分别安装于机架1上,第一移料单元53和第二移料单元54分别安装于支撑架51上,移料横移单元56与支撑架51相连。此结构,在移料横移单元56的驱动作用下,第一移料单元53可将供料组件2输送来的第一待焊接件移送至定位单元52上;定位单元52可对第一待焊接件的位置进行纠正定位,进而有助于提高焊接精度;第二移料单元54可将经定位单元52纠正后的第一待焊接件移送至焊接平台4上的第二待焊接件上,实现第一待焊接件与第二待焊接件的对位;焊接单元55可将第一待焊接件与第二待焊接件焊接固定。其中,移料横移单元56可为丝杆传动机构、滑台直线电机、气缸传动机构等,在此不作唯一限定。

50.在一个实施例中,请参阅图1和图3,该焊接设备还包括罩设于机架1上的真空罩11,真空罩11具有容置腔室,供料组件2、上料组件3、焊接平台4、移料焊接组件5和下料组件6均设于容置腔室中。真空罩11的两端分别安装有料仓12。其中,各料仓12包括安装于真空罩11上的盒体121,盒体121的两个侧面上分别开设有第一开窗122和第二开窗123,盒体121上安装有遮挡第一开窗122的第一门板124和遮挡第二开窗123的第二门板125;盒体121中滑动安装有进出第二开窗123的滑板126。通过第一门板124和第二门板125的交替开闭,可实现真空罩11与外部环境的隔开,避免真空罩11受外部环境的污染,从而可使焊接设备在无污染环境下进行焊接作业,进而可提高焊件质量。滑板126有助于提高对物料的搬运,便于上下料作业。

51.在一个实施例中,请参阅图4,供料组件2包括安装于机架1上的振动盘21和与振动盘21相连的平送轨道22。振动盘21中可盛装多个第一待焊接件,振动盘21在振动的过程中,可将第一待焊接件逐一移送至平送轨道22上,便于移料焊接组件5对各第一待焊接件的移取。

52.在一个实施例中,请参阅图5,上料组件3包括用于承载第二待焊接件的料盘31、容置料盘31的储料框32、用于驱动储料框32升降的上料升降单元33和用于将储料框32中的料盘31抵推至焊接平台4上的上料抵推单元34;上料抵推单元34安装于上料升降单元33上,上料升降单元33安装于机架1上,储料框32安装于上料升降单元33上。此结构,通过上料抵推单元34可将储料框32中的料盘31推送至焊接平台4上,进而实现第二待焊接件的自动上料作业,人工成本少,省时省力。通过上料升降单元33驱动储料框32升降,以供上料抵推单元34将储料框32中位于不同高度的料盘31推出,实现连续上料,效率高。其中,下料组件6的结构与上料组件3的结构相同,在此不再一一赘述。

53.在一个实施例中,请参阅图5,上料升降单元33包括安装于机架1上的固定座331、安装于固定座331上的上料丝杆332、安装于上料丝杆332上并支撑储料框32的上料座333和用于驱动上料丝杆332转动的上料升降电机334;上料升降电机334安装于固定座331上,上

料升降电机334可直接与上料丝杆332相连,或者,上料升降电机334可通过传送带或齿轮组等与上料丝杆332相连。此结构,上料升降电机334通过驱动上料丝杆332的正反转动,可实现上料座333及储料框32的升降。当然,上料升降单元33也可为直接与储料框32相连的气缸、电缸、油缸等,在此不作唯一限定。

54.在一个实施例中,请参阅图5,上料抵推单元34包括安装于固定座331上的定位座341、安装于定位座341上的抵推气缸342和与抵推气缸342之活塞杆相连的抵推座(图未示)。抵推气缸342可驱动抵推座往复移动,进而可将储料框32中的料盘31推出。

55.当然,在其它实施例中,上料组件3也可为直接拾取第二待焊接件的机械手臂;或者,上料组件3也可为丝杆传动机构、滑台直线电机等,在此不作唯一限定。

56.盛装有第二待焊接件的料盘31的上料作业如下:打开一个料仓12的第一门板124,将盛装有料盘31的储料框32放置于该料仓12中并关上该第一门板124;打开该料仓12的第二门板125,使该料仓12与真空罩11连通,并人工手动将该料仓12中的储料框32放置于上料组件3的上料座333上。

57.盛装有焊件的料盘31的下料作业如下:当料盘31上的第二待焊接件与第一待焊接件焊接完毕后,储料框32可将焊接完毕后的料盘31逐一存储;随后打开另一个料仓12的第二门板125以使该料仓12与真空罩11连通,并人工手动将盛装有料盘31的储料框32移动至该料仓12中并关上第二门板125;打开该料仓12的第一门板124,将储料框32从该料仓12中取出。

58.在一个实施例中,请参阅图7,第一移料单元53包括第一吸嘴531、一端支撑第一吸嘴531的第一支撑板532和用于驱动第一支撑板532升降的第一移料升降机构533;第一支撑板532和第一移料升降机构533分别安装于支撑架51上,第一移料升降机构533与第一支撑板532的另一端相连。此结构,在第一移料升降机构533和移料横移单元56的驱动作用下,第一吸嘴531可实现横向移动和升降,进而可将第一待焊接件从供料组件2移送至定位单元52上。其中,第一支撑板532可通过导轨副滑动安装于支撑架51上,从而可提高第一支撑板532升降的可靠性。

59.在一个实施例中,请参阅图7,第一移料升降机构533包括第一偏心轮534、安装于第一支撑板532之远离第一吸嘴531的一端上的第一转动轮535和安装于支撑架51上并与第一偏心轮534相连的第一移料电机536;第一偏心轮534的外周面与第一转动轮535的外周面抵接。此结构,当第一移料电机536驱动第一偏心轮534作偏心转动时,第一偏心轮534可通过第一转动轮535带动第一支撑板532升降,进而可带动第一吸嘴531升降。当然,第一移料升降机构533也可为直接与第一吸嘴531连接的气缸、电缸、油缸等;第一移料单元53也可为第一吸嘴531与丝杆传动机构、滑台直线电机等形成的组合体,在此都不作唯一限定。

60.在一个实施例中,请参阅图8,第二移料单元54包括第二吸嘴541、一端支撑第二吸嘴541的第二支撑板542和用于驱动第二支撑板542升降的第二移料升降机构543;第二支撑板542和第二移料升降机构543分别安装于支撑架51上,第二移料升降机构543与第二支撑板542的另一端相连。此结构,在第二移料升降机构543和移料横移单元56的驱动作用下,第二吸嘴541可实现横向移动和升降,进而可将第一待焊接件从定位单元52移送至焊接平台4的第二待焊接件上。

61.在一个实施例中,请参阅图8,第二移料升降机构543包括第二偏心轮544、中部铰

接于支撑架51上的摆动杆545、安装于摆动杆545之一端的第二转动轮546和安装于支撑架51上并与第二偏心轮544相连的第二移料电机547;摆动杆545的另一端与第二支撑板542远离第二吸嘴541的一端铰接,第二偏心轮544的外周面与第二转动轮546的外周面抵接。此结构,第二移料电机547驱动第二偏心轮544作偏心转动时,第二偏心轮544通过第二转动轮546可带动摆动杆545在支撑架51上摆动;摆动杆545在摆动的过程中,可一并带动第二支撑板542和第二吸嘴541升降。当然,第二移料升降机构543也可为直接与第二吸嘴541连接的气缸、电缸、油缸等,在此不作唯一限定。

62.在一个实施例中,请参阅图8,摆动杆545与支撑架51的铰接位置为第一铰接点,摆动杆545与第二支撑板542的铰接位置为第二铰接点,摆动杆545与第二转动轮546的铰接位置为第三铰接点,第一铰接点与第二铰接点之间的距离大于第一铰接点与第三铰接点之间的距离。此结构,第二偏心轮544仅需转动较小的角度,就能实现第二支撑板542较大的位移行程,从而可提高第二移料电机547的动力输出效率。

63.在一个实施例中,第一移料单元53和第二移料单元54之间的距离等于定位单元52与预点焊位之间的距离。具体地,第一移料单元53和第二移料单元54之间的距离可理解为第一吸嘴531和第二吸嘴541之间的距离。此结构,当第一吸嘴531将供料组件2输送来的第一待焊接件移送至定位单元52上时,第二吸嘴541可将定位单元52上经校正后的第一待焊接件移送至预点焊位,从而可实现第一吸嘴531和第二吸嘴541的同步作业,提高点焊效率。

64.在一个实施例中,请参阅图2、图6和图9,焊接平台4包括两个间隔设置的物料支撑台41、用于驱动各物料支撑台41旋转(xy面)的物料旋转单元42、用于驱动各物料支撑台41横向移动(沿x轴方向)的物料横移单元43和用于驱动各物料支撑台41纵向移动(沿y轴方向)的物料纵移单元44;各物料支撑台41安装于相应物料旋转单元42上,各物料旋转单元42安装于相应物料横移单元43上,各物料横移单元43安装于相应物料纵移单元44上。此结构,通过设置两个物料支撑台41和两个焊接单元55,由第二移料单元54从定位单元52移送来的第一待焊接件放置于第一个物料支撑台41上的第二待焊接件上,第一个焊接单元55可将第一个物料支撑台41上的第二待焊接件与第一待焊接件进行预焊接处理。经预焊接后的料盘31可经第一个物料支撑台41移送至第二物料支撑台41上,并由第二个焊接单元55再次对第一待焊接件和第二待焊接件进行焊接处理。经过两次焊接处理,可提高焊接精度,提高焊接质量。

65.其中,各物料旋转单元42可为旋转电机;各物料横移单元43可为丝杆传动机构、滑台直线电机、气缸传动机构等;各物料纵移单元44可为丝杆传动机构、滑台直线电机、气缸传动机构等,在此都不作唯一限定。

66.在一个实施例中,请参阅图10,各物料支撑台41包括安装于相应物料旋转单元42上的点焊基座411、分别安装于点焊基座411之两端的两个抵挡座412、设于两个抵挡座412之间的点焊基板413和安装于点焊基座411上并与点焊基板413相连的点焊驱动气缸414,两个抵挡座412之间形成有供料盘31移动的通道,料盘31可放置于点焊基板413上。当点焊驱动气缸414驱动点焊基板413上升时,点焊基板413与两个抵挡座412配合可将料盘31夹持固定,实现对第二待焊接件的夹持固定。

67.在一个实施例中,请参阅图10,各物料支撑台41还包括安装于各抵挡座412之两端的主动轮4121与从动轮4122、连接各主动轮4121与相应从动轮4122的第一传动带4123、连

接两个主动轮4121的连接轴415、套设固定于连接轴415上的第一传动轮4151、安装于点焊基座411上的点焊动力电机416、安装于点焊动力电机416之主轴上的第二传动轮4161和连接第一传动轮4151与第二传动轮4161的第二传动带417。通过点焊动力电机416可驱动两个第一传动带4123移动,进而可实现料盘31在两个物料支撑台41之间的移动。

68.在一个实施例中,请参阅图11,各焊接单元55包括两个相对设置的点焊头551、支撑各点焊头551的支撑座552、用于驱动两个支撑座552相互靠近或远离的点焊驱动机构553和用于驱动两个支撑座552同步升降的点焊升降机构554;点焊驱动机构553和点焊升降机构554分别安装于支撑架51上,点焊驱动机构553分别与两个支撑座552的中部位置相连,点焊升降单元分别与两个支撑座552的一端抵接,各点焊头551安装于相应支撑座552的另一端。此结构,通过点焊升降机构554可驱动两个支撑座552下降至点焊位置,点焊驱动机构553驱动两个支撑座552相互靠近,两个点焊头551可同时对第一待焊接件和第二待焊接件的两个位置进行点焊处理,相较于传统通过单个点焊头551需要点焊两次的作业方式来说,点焊效率高。

69.在一个实施例中,请参阅图12,点焊驱动机构553包括间隔安装于支撑架51上的两个点焊丝杆5531、安装于各点焊丝杆5531上的点焊滑块5532和用于驱动各点焊丝杆5531转动的点焊驱动电机5533,各点焊驱动电机5533安装于支撑架51上,各点焊驱动电机5533可直接与相应点焊丝杆5531相连,或者,各点焊驱动电机5533与相应点焊丝杆5531之间通过皮带5534或齿轮组连接。其中,点焊滑块5532通过导轨副滑动安装于支撑架51上,可提高点焊滑块5532在支撑架51上移动的可靠性。此结构,当各点焊驱动电机5533驱动相应点焊丝杆5531正反转动时,可实现两个支撑座552及两个点焊头551的相互靠近或远离。当然,点焊驱动机构553也可为直接与支撑座552连接的气缸、电缸、油缸等,在此不作唯一限定。

70.在一个实施例中,请参阅图12和图13,点焊升降机构554包括安装于支撑架51上的滑动板5541、安装于滑动板5541之一端的挡板5542、安装于滑动板5541之另一端的第三转动轮5543、第三偏心轮5544和安装于支撑架51上并与第三偏心轮5544连接的点焊升降电机5545,第三转动轮5543的外周面与第三偏心轮5544的外周面抵接,各支撑座552远离相应点焊头551的一端安装有用于与挡板5542配合抵挡的挡块5521。此结构,当点焊升降电机5545驱动第三偏心轮5544作偏心转动时,可通过第三转动轮5543带动滑动板5541升降。滑动板5541在升降的过程中,可通过挡板5542与两个挡块5521的抵挡配合,一并带动两个支撑座552及两个点焊头551升降。而且,点焊驱动机构553驱动两个支撑座552相互靠近或远离时,通过挡板5542与两个挡块5521的配合,也能起到对两个支撑座552的定向引导作用。其中,各支撑座552可通过导轨副滑动安装于相应点焊滑块5532上,滑动板5541可通过导轨副滑动安装于支撑架51上,从而可提高各支撑座552在相应点焊滑块5532上移动的可靠性,以及滑动板5541在支撑架51上移动的可靠性。当然,点焊升降机构554也可为丝杆传动机构、滑台直线电机、气缸传动机构等,在此不作唯一限定。

71.在一个实施例中,请参阅图2,焊接设备还包括分别安装于机架1上的第一摄像单元(图未示)和第二摄像单元7,第一摄像单元位于定位单元52的正上方,第二摄像单元7位于焊接平台4的正上方。此结构,当第一移料单元53将供料组件2输送来的第一待焊接件移送至定位单元52上时,第一摄像单元可对该第一待焊接件的位置进行实时监测。当第一待焊接件的位置存在差异时,定位单元52可对第一待焊接件的位置进行纠正。同理,第二摄像

单元7可对料盘31上的第二待焊接件的位置进行实时监测。当第二待焊接件的位置存在差异时,通过物料旋转单元42、物料横移单元43和物料纵移单元44可对料盘31上的第二待焊接件的位置进行纠正。通过对第一待焊接件和第二待焊接件的位置的分别纠正,可提高第一待焊接件与第二待焊接件的对位精度,进而提高焊接精度,提高产品质量。

72.在一个实施例中,请参阅图14,定位单元52包括多个定位基座521和用于驱动各定位基座521移动的定位驱动件522;多个定位基座521环型阵列分布于定位驱动件522上,多个定位基座521合围成用于容置第一待焊接件的容置区域523,定位驱动件522安装于机架1上,定位驱动件522与各定位基座521相连。其中,定位驱动件522可为气缸、油缸、电缸等。定位驱动件522可由定位底座524支撑,定位底座524可安装于机架1上,从而可对定位驱动件522的高度进行调节。此结构,第一移料单元53可将第一待焊接件由供料组件2移送至容置区域523中,此时,第一摄像单元获取容置区域523中的第一待焊接件的图像信息。当第一待焊接件的位置不在目标位置时,定位驱动件522驱动各定位基座521移动,第一待焊接件在各定位基座521的抵推下移动至目标位置,从而实现对第一待焊接件的位置校正。

73.在一个实施例中,请参阅图15,各定位基座521包括与定位驱动件522相连的定位滑动座525和安装于定位滑动座525上的定位抵顶座526。此结构,各定位抵顶座526与相应定位滑动座525之间实现可拆卸连接,便于对各定位抵顶座526的拆装及维护。多个定位抵顶座526合围成容置区域523,通过对各定位抵顶座526的尺寸大小的调节,可适配于不同尺寸大小的第一待焊接件,适应性好。

74.在一个实施例中,请参阅图15,定位驱动件522上开设有多个滑槽5221,各滑槽5221中安装有定位基座521,多个滑槽5221的长度方向相交于同一点。此结构,通过各滑槽5221可对相应定位基座521的移动起到定向引导作用,从而可提高各定位基座521往复移动的可靠性。

75.在一个实施例中,请参阅图16至图18,各滑槽5221的底面开设有定位槽5222,各定位滑动座525上安装有伸入相应定位槽5222中的定位挡条5251。此结构,各定位挡条5251可与相应定位槽5222的相对两个侧壁配合抵挡,从而可限制各定位基座521的行程。

76.在一个实施例中,请参阅图17和图18,定位驱动件522上还开设有与各滑槽5221连通的凹槽5223,各凹槽5223的宽度小于相应滑槽5221的宽度,各凹槽5223与相应滑槽5221之间形成第一台阶部527;各定位滑动座525上开设有与相应第一台阶部527配合抵挡的第二台阶部528。具体地,定位驱动件522可呈圆柱体构型,各滑槽5221沿定位驱动件522的径向分布。此结构,通过各第一台阶部527与相应第二台阶部528之间的配合,可实现对各定位基座521在定位驱动件522的径向方向上的定位引导,以及对各定位基座521在定位驱动件522的轴向方向上的抵挡。

77.在一个实施例中,请参阅图15,定位基座521的数量可为四个,四个定位基座521分为两组,各组定位基座521中的两个定位基座521相对设置。此结构,第一待焊接件的形状可为方形,通过四个定位基座521可分别将第一待焊接件的四个侧面进行抵推。

78.在一个实施例中,请参阅图15、图18和图19,一组定位基座521中的两个定位基座521上分别开设有用于支撑第一待焊接件之底面的第三台阶部5210,另一组定位基座521中的两个定位基座521上分别开设有用于抵挡第一待焊接件之顶面的第四台阶部5211。通过两个第三台阶部5210可分别将第一待焊接件的底面之两端进行支撑,从而可保证第一待焊

接件在容置区域523中移动。通过两个第四台阶部5211可分别将第一待焊接件的顶面之两端进行抵挡,从而可与两个第三台阶部5210配合将第一待焊接件夹持,避免第一待焊接件从容置区域523中脱离。

79.在一个实施例中,请参阅图16,定位驱动件522上还安装有用于监测各定位基座521之移动行程的感应器529,以提高各定位基座521往复移动的可靠性。定位驱动件522上沿该定位驱动件522的轴向开设有容置各感应器529的容置槽5224,可实现对各感应器529的快速定位拆装。

80.以上所述仅为本技术的可选实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。