1.本发明涉及储氢方法、氢气的制造方法及氢气制造系统。

背景技术:

2.因全球变暖、化石燃料枯竭的问题等,对作为下一代能源的氢能寄予了高期待。为了实现氢能社会,需要氢的制造、储藏、利用各项技术,但在储氢方面存在储藏、运输、安全性、循环、成本等各种课题。

3.此外,作为储氢材料,正在研究开发储氢合金、有机氢化物、无机氢化物、有机金属络合物、多孔质碳材料等各种材料。

4.有机氢化物具有操作简便、储氢密度高且轻质这样的优点而受到关注。就有机氢化物而言,也有被视为危险物者,因此有时以低浓度溶液的形式使用。另外,通过脱氢化反应取出氢时,需要以高效率将氢分离

·

回收。

5.作为有机氢化物,已知有甲酸、苯、甲苯、联苯、萘、环己烷、甲基环己烷等烃化合物。其中,就甲酸而言,脱氢化反应所需的能量低,能够简便地操作,因此被认为是作为储氢材料优异的化合物而受到关注。

6.在使用甲酸作为储氢材料的情况下,通过在碱性溶液中使二氧化碳与氢接触、或者将二氧化碳进行电化学还原的反应等而生成甲酸。但是,反应因平衡而停止,仅可得到低浓度的甲酸溶液。为了削减运输成本,需要得到高浓度的甲酸溶液。另外,需要以高效率从甲酸溶液分离

·

回收甲酸。

7.因此,专利文献1中,出于以高效率

·

高能量效率通过二氧化碳的氢化来制造甲酸、通过甲酸的脱氢化来制造氢、进行氢的储藏及制造的目的,研究了使用催化剂来生成甲酸及/或甲酸盐、和使用催化剂从甲酸及/或甲酸盐制造氢的方法。

8.现有技术文献

9.专利文献

10.专利文献1:日本专利第5812290号公报

技术实现要素:

11.发明所要解决的课题

12.专利文献1所记载的技术涉及甲酸的制造、以及通过甲酸的脱氢化来制造氢的催化剂,未对储氢材料的浓缩进行研究。

13.因此,本发明提供下述储氢方法、氢气的制造方法及氢气制造系统,它们通过使用甲酸碱金属盐作为储氢材料,从而能够以操作性优异的状态储藏氢,且利用简便的方法进行浓缩,能够以高效率制造氢气。

14.用于解决课题的手段

15.用于解决上述课题的手段如下所述。

16.〔1〕氢气的制造方法,其为使用甲酸碱金属盐作为储氢材料的氢气的制造方法,其

包括:

17.将包含上述甲酸碱金属盐的水溶液浓缩的第一工序;

18.通过电透析将上述甲酸碱金属盐的至少一部分质子化而生成甲酸的第二工序;和

19.将上述甲酸分解而制造上述氢气的第三工序。

20.〔2〕如〔1〕所述的氢气的制造方法,其还包括下述工序:在碱金属盐的存在下,使用二氧化碳在水溶液中生成上述甲酸碱金属盐。

21.〔3〕如〔1〕或〔2〕所述的氢气的制造方法,其中,上述第一工序包括使用具备反渗透膜的分离膜单元将包含上述甲酸碱金属盐的水溶液浓缩的工序。

22.〔4〕如〔1〕~〔3〕中任一项所述的氢气的制造方法,其中,上述第一工序包括从包含上述甲酸碱金属盐的水溶液将水蒸馏除去的工序。

23.〔5〕如〔1〕~〔4〕中任一项所述的氢气的制造方法,其中,上述甲酸碱金属盐为甲酸钠盐。

24.〔6〕储氢方法,其包括:

25.在碱金属盐的存在下,使用二氧化碳在水溶液中生成甲酸碱金属盐的工序;和

26.将包含上述甲酸碱金属盐的水溶液浓缩的第一工序。

27.〔7〕如〔6〕所述的储氢方法,其中,上述第一工序为通过上述浓缩而得到上述甲酸碱金属盐的固体的工序。

28.〔8〕氢气制造系统,其为使用甲酸碱金属盐作为储氢材料的氢气制造系统,其包含:

29.浓缩装置,其将包含上述甲酸碱金属盐的水溶液浓缩;

30.电透析装置,其通过电透析将上述甲酸碱金属盐的至少一部分质子化而生成甲酸;和

31.甲酸分解装置,其将上述甲酸分解而制造氢气。

32.〔9〕如〔8〕所述的氢气制造系统,其还包含甲酸碱金属盐制造装置,所述甲酸碱金属盐制造装置在碱金属盐的存在下,使用二氧化碳在水溶液中生成上述甲酸碱金属盐。

33.发明的效果

34.根据本发明,能够提供能以操作性优异的状态储藏氢、且利用简便的方法进行浓缩、能以高效率制造氢气的储氢方法、氢气的制造方法及氢气制造系统。

附图说明

35.[图1]图1为用于对本发明的实施方式涉及的第二工序进行说明的图。

[0036]

[图2]图2为用于对本发明的实施例进行说明的图。

[0037]

[图3]图3为示出本发明的实施方式涉及的氢气制造系统的一例的图。

具体实施方式

[0038]

以下,对本发明的实施方式详细地进行说明。

[0039]

本发明的实施方式涉及的氢气制造方法为使用甲酸碱金属盐作为储氢材料的氢气的制造方法,其包括:将包含上述甲酸碱金属盐的水溶液浓缩的第一工序;通过电透析将上述甲酸碱金属盐的至少一部分质子化而生成甲酸的第二工序;和将上述甲酸分解而制造

氢气的第三工序。

[0040]

通过本发明的实施方式涉及的氢气制造方法,能够以操作性优异的状态储藏氢,且利用简便的方法进行浓缩,能够以高效率制造氢气。

[0041]

〔甲酸碱金属盐生成工序〕

[0042]

本发明的实施方式涉及的氢气制造方法可以还包括在碱金属盐的存在下使用二氧化碳在水溶液中生成甲酸碱金属盐的工序(甲酸碱金属盐生成工序)。

[0043]

通过甲酸碱金属盐生成工序,能够以甲酸碱金属盐的形式储藏氢。甲酸碱金属盐的储氢密度高,能够简便地操作,通过使用甲酸碱金属盐作为储氢材料,从而因安全、且作为化学物质稳定而具有能够长期储藏这样的优点。通过该工序生成的甲酸碱金属盐水溶液能够供于第一工序。

[0044]

本发明的实施方式涉及的碱金属盐可以使用碱金属的无机盐。碱金属盐可以单独使用1种,或者并用多种。

[0045]

作为构成碱金属盐的阳离子部的碱金属离子,可举出锂、钠、钾、铷、铯各离子。这些碱金属离子中,优选钠离子、或钾离子。

[0046]

碱金属盐的阴离子部只要能够生成甲酸碱金属盐即可,没有特别限制。作为阴离子部,例如,可举出氢氧化物离子(oh-)、氯化物离子(cl-)、溴化物离子(br-)、碘化物离子(i-)、硝酸根离子(no

3-)、硫酸根离子(so

42-)、磷酸根离子(po

42-)、硼酸根离子(bo

33-)、碳酸氢根离子(hco

3-)、及碳酸根离子(co

32-),优选包含选自这些中的至少一种。

[0047]

作为碱金属盐,具体而言,可举出氢氧化锂、氢氧化钠、氢氧化钾、氢氧化铷、氢氧化铯、氯化锂、氯化钠、氯化钾、氯化铷、氯化铯、硫酸锂、硫酸钠、硫酸钾、硫酸铷、硫酸铯、碳酸氢锂、碳酸氢钠、碳酸氢钾、碳酸氢铷、碳酸氢铯、碳酸锂、碳酸钠、碳酸钾、碳酸铷、碳酸铯等。从生成甲酸碱金属盐时不易混入副产物、第二工序以后的操作不会变得繁杂的观点考虑,优选氢氧化物碱金属盐、碳酸氢碱金属盐、或碳酸碱金属盐,进一步优选氢氧化钠、氢氧化钾、碳酸氢钠、碳酸氢钾、碳酸钠、碳酸钾。

[0048]

从增加甲酸碱金属盐的生成量的观点考虑,甲酸碱金属盐生成工序中使用的碱金属盐的含量优选为0.05mol/l以上,更优选为0.1mol/l以上,进一步优选为0.2mol/l以上。另外,从节约资源的观点考虑,优选为20mol/l以下,更优选为15mol/l以下,进一步优选为10mol/l以下。

[0049]

作为在碱金属盐的存在下使用二氧化碳在水溶液中生成甲酸碱金属盐的方法,没有特别限制,可以为下述方法:在碱金属盐的存在下进行二氧化碳的氢化(与氢的反应)的方法;在碱金属盐的存在下将二氧化碳电解的方法;在碱金属盐的存在下利用光催化剂将二氧化碳还原的方法;在碱金属盐的存在下利用酶等生物学方法将二氧化碳还原的方法;或者,在不存在碱金属盐的情况下进行各方法,生成甲酸之后与碱金属盐反应,由此生成甲酸碱金属盐的方法。

[0050]

关于在碱金属盐的存在下进行二氧化碳的氢化反应,所使用的催化剂只要能够制造甲酸即可,没有特别限定。例如,优选含有选自由属于周期表第8族、第9族、及第10族的金属组成的组中的至少一种金属元素(以下,有时简称为金属元素)。作为金属元素,具体而言,可举出fe、ru、os、hs、co、rh、ir、mt、ni、pd、pt、ds,从催化性能的观点考虑,优选ru、ir、fe及rh,更优选ru及ir。

[0051]

本发明的实施方式所使用的催化剂优选为可溶解于水、有机溶剂等的催化剂,更优选为含有金属元素的化合物(金属元素化合物)。

[0052]

作为金属元素化合物,可举出:金属元素的氢化盐、氧化物盐、卤化物盐(氯化物盐等)、氢氧化物盐、碳酸盐、碳酸氢盐、硫酸盐、硝酸盐、磷酸盐、硼酸盐、卤酸盐、高卤酸盐、亚卤酸盐、次卤酸盐、及硫氰酸盐等与无机酸形成的盐;金属元素的醇盐、羧酸盐(乙酸盐、(甲基)丙烯酸盐等)、及磺酸盐(三氟甲烷磺酸盐等)等与有机酸形成的盐;金属元素的酰胺盐、磺酰胺盐、及磺酰亚胺盐(双(三氟甲磺酰基)酰亚胺盐等)等与有机碱形成的盐;金属元素的乙酰丙酮盐、六氟乙酰丙酮盐、卟啉盐、酞菁盐、及环戊二烯盐等络合盐;包含氮化合物(包括链状胺、环状胺、芳香族胺等)、磷化合物、含有磷及氮的化合物、硫化合物、一氧化碳、二氧化碳、及水等中的一种或多种的络合物或盐。这些化合物为水合物及酐均可,没有特别限定。这些之中,从能够进一步提高甲酸的生成效率的方面考虑,优选为卤化物盐、包含磷化合物的络合物、包含氮化合物的络合物、以及包含含有磷及氮的化合物的络合物或盐。

[0053]

它们可以单独使用1种,也可以并用2种以上。

[0054]

金属元素化合物可以使用市售的化合物,也可以使用由已知的方法等制造的化合物。作为已知的方法,例如,可以使用日本专利第5896539号公报中记载的方法、chem.rev.2017,117,9804-9838、chem.rev.2018,118,372-433中记载的方法等。

[0055]

就催化剂的使用量而言,只要能够制造甲酸或甲酸碱金属盐即可,没有特别限定。使用金属元素化合物作为催化剂的情况下,为了充分呈现催化功能,金属元素化合物的使用量相对于溶剂1l而言优选为0.1μmol以上,更优选为0.5μmol以上,进一步优选为1μmol以上。另外,从成本的观点考虑,优选为1mol以下,更优选为10mmol以下,进一步优选为1mmol以下。需要说明的是,使用2种以上金属元素化合物的情况下,它们的总使用量在上述范围内即可。

[0056]

本发明的实施方式中,作为甲酸或甲酸碱金属盐的制造中使用的溶剂,没有特别限制,可以使用水、乙二醇、聚乙二醇、丙三醇、甲醇、乙醇、丙醇、戊醇等,更优选可使用水、乙二醇、聚乙二醇、丙三醇,进一步优选可使用水。另外,可以在利用水与溶剂(其可与水混合)的混合溶剂进行甲酸的制造之后,将与水混合的溶剂蒸馏除去,由此制成甲酸或甲酸碱金属盐的水溶液。

[0057]

从第一工序的浓缩效率的观点考虑,通过甲酸碱金属盐生成工序而生成的甲酸碱金属盐的浓度优选为0.01mol/l以上,更优选为0.05mol/l以上,进一步优选为0.1mol/l以上。另外,从防止甲酸或甲酸碱金属盐的制造工序耗费的时间变长的观点考虑,优选为10mol/l以下,更优选为5mol/l以下,进一步优选为3mol/l以下。

[0058]

〔第一工序〕

[0059]

第一工序为将包含甲酸碱金属盐的水溶液浓缩的工序。

[0060]

第一工序可以包括使用具备反渗透膜的分离膜单元将包含上述甲酸碱金属盐的水溶液浓缩的工序(浓缩工序)。另外,还可以包括从包含甲酸碱金属盐的水溶液将水蒸馏除去的工序(蒸馏除去工序)。第一工序可以包括浓缩工序及蒸馏除去工序中的任一者,也可以包括两者。

[0061]

进行浓缩工序及蒸馏除去工序的顺序及次数没有限定,例如,可以依次包括浓缩工序、蒸馏除去工序,也可以依次包括蒸馏除去工序、浓缩工序、蒸馏除去工序。就甲酸碱金

属盐的浓度低的区域而言,有蒸馏除去工序耗费的能量变多的倾向,因此从制造效率的观点考虑,优选依次包括浓缩工序、蒸馏除去工序。

[0062]

通过实施第一工序,从而包含甲酸碱金属盐的水溶液被浓缩,体积变小,因此具有下述优点:运输、保存的成本被抑制,并且操作性优异。因此,甲酸碱金属盐水溶液可浓缩至甲酸碱金属盐的固体析出为止。另外,析出的甲酸碱金属盐可以进行干固。

[0063]

第一工序可以为从包含甲酸碱金属盐的水溶液得到甲酸碱金属盐的固体的工序。

[0064]

(浓缩工序)

[0065]

浓缩工序是使用具备反渗透膜的分离膜单元将包含甲酸碱金属盐的水溶液浓缩的工序。

[0066]

通过浓缩工序进行浓缩的程度可以适当选择。通过浓缩工序进行浓缩后的甲酸碱金属盐水溶液中的甲酸碱金属盐的浓度只要为适于后续操作的浓度即可,没有特别限定,从蒸馏除去工序的能量效率的观点考虑,优选为0.1mol/l以上,更优选为0.2mol/l以上,进一步优选为0.5mol/l以上。另外,从防止因甲酸碱金属盐析出而在浓缩工序中发生不良情况的观点考虑,优选为甲酸碱金属盐的饱和浓度以下,更优选为7mol/l以下,进一步优选为5mol/l以下。

[0067]

本发明的实施方式涉及的分离膜单元具备反渗透膜(ro膜(ro:reverse osmosis))。

[0068]

分离膜单元可以为将反渗透膜收纳至壳体者,作为其形态,可举出平膜的板框型、褶型及螺旋型等。

[0069]

反渗透膜只要是不易使甲酸离子及碱金属离子透过、能够将甲酸碱金属盐水溶液浓缩的膜即可,没有特别限制,可以为反渗透膜(ro膜(ro:reverse osmosis))、纳米过滤膜(nf膜(nf:nano filtration))、微滤膜(mf膜)、超滤膜(uf膜),从孔径的尺寸的观点考虑,优选使用ro膜或nf膜。

[0070]

从水溶液的透过速度的观点考虑,反渗透膜的孔径优选为以上,更优选为以上,进一步优选为以上。另外,从催化剂回收率的观点考虑,优选为以下,更优选为以下,进一步优选为以下。

[0071]

反渗透膜可以使用市售品,例如,可举出日东电工株式会社制nano-sw、日东电工株式会社制pro-xs1、日东电工株式会社制espa-dsf、日东电工株式会社制cpa7、日东电工株式会社制swc5-ld,优选使用日东电工株式会社制espa-dsf或日东电工株式会社制cpa7。

[0072]

浓缩工序例如可以使用具备耐压容器的分离装置在常压或加压下进行。第二工序中的压力可以通过下述方式调节:从连接于耐压容器的储气瓶,将例如氮气等非活性气体导入至耐压容器。

[0073]

从溶液的透过速度的观点考虑,浓缩工序中的压力更优选为0.1mpa以上,进一步优选为0.3mpa以上。另外,从基于膜分离的能量成本的观点考虑,优选为10.0mpa以下,更优选为8mpa以下,进一步优选为6mpa以下。

[0074]

(蒸馏除去工序)

[0075]

通过蒸馏除去工序进行浓缩的程度可以适当选择。通过蒸馏除去工序进行浓缩的甲酸碱金属盐水溶液中的甲酸碱金属盐的浓度只要为适于后续操作的浓度即可,没有特别

限定。例如,优选为1mol/l以上,更优选为3mol/l以上,进一步优选为5mol/l以上。

[0076]

另外,可以蒸馏除去水直至甲酸碱金属盐析出,也可以蒸发干固直至以固体形式得到甲酸碱金属盐。

[0077]

将甲酸水溶液浓缩的情况下,由于甲酸与水共沸,因此难以通过蒸馏进行分离及浓缩,或者需要大量的能量,但通过使用甲酸碱金属盐作为储氢材料,容易通过水的蒸馏除去而将水与甲酸碱金属盐分离,能够以高浓度水溶液或固体的形式得到甲酸碱金属盐。

[0078]

甲酸碱金属盐为固体的情况下,运输、保存的成本被进一步抑制,并且能够作为操作性更优异的储氢材料而使用。

[0079]

作为水的蒸馏除去方法,可以使用已知的方法,例如,使用旋转蒸发仪、蒸馏系统等已知的装置进行即可,此时的减压度及温度可根据需要而适当选择。

[0080]

从降低蒸馏除去温度的观点考虑,蒸馏除去工序的压力优选为常压以下,更优选为500mmhg以下,进一步优选为300mmhg以下。

[0081]

得到甲酸碱金属盐的固体的情况下,可以通过干燥将析出的固体干固。干燥优选使用选自送风、加热及减压中的一种操作或并用二种以上的操作来进行。这些之中,一边于优选50℃以上、更优选70℃以上、且优选200℃以下、更优选170℃以下的温度进行加热一边在减压或常压下进行干燥是优选的。

[0082]

甲酸碱金属盐优选为甲酸钠盐,原因在于甲酸钠盐在水中的溶解度低,因此容易呈固体析出,而且作为固体的潮解性也低,操作性优异。

[0083]

通过第一工序而浓缩的甲酸碱金属盐水溶液可以直接用于第二工序,也可以根据需要加入纯水来调节浓度。

[0084]

通过浓缩以固体形式得到甲酸碱金属盐的情况下,可以使甲酸碱金属盐溶解于纯水而供于第二工序。

[0085]

〔第二工序〕

[0086]

第二工序为通过电透析将上述甲酸碱金属盐的至少一部分质子化而生成甲酸的工序。

[0087]

第二工序中,使用甲酸碱金属盐水溶液。

[0088]

本发明的实施方式中,使用电透析装置对通过第一工序而浓缩的包含甲酸碱金属盐的水溶液进行处理,由此能够通过电透析将上述甲酸碱金属盐的至少一部分质子化而生成甲酸。

[0089]

通过将经第一工序浓缩的甲酸碱金属盐溶液供于第二工序,能够得到浓缩的甲酸溶液。

[0090]

第二工序中,如前文所述,可以直接使用通过第一工序而浓缩的包含甲酸碱金属盐的水溶液,也可以根据需要加入纯水来调节浓度。另外,也可以使用将通过第一工序而蒸发干固的甲酸碱金属盐溶解于纯水而得的水溶液。

[0091]

从透析效率的观点考虑,电透析中使用的甲酸碱金属盐水溶液中的甲酸碱金属盐的浓度优选为0.5mol/l以上,更优选为1.0mol/l以上,进一步优选为1.5mol/l以上,另外,优选为甲酸碱金属盐的饱和浓度以下,更优选为10mol/l以下,进一步优选为7mol/l以下。

[0092]

本发明的实施方式中,从第三工序中的甲酸分解速度的观点考虑,甲酸碱金属盐通过第二工序而被质子化的比例相对于甲酸碱金属盐水溶液中的初始的甲酸碱金属盐的

摩尔量而言,优选10%以上被质子化,更优选20%以上被质子化,进一步优选30%以上被质子化。

[0093]

图1为示出电透析装置的一例的概略图。图1所示的电透析装置具备各自为多张的双极膜和阳离子交换膜,这些双极膜和阳离子交换膜交替地配置于阳极与阴极之间,在各双极膜与配置于其阴极侧的阳离子交换膜之间,各自形成有盐室,并且在各双极膜与配置于其阳极侧的阳离子交换膜之间,各自形成有碱室,通过一边通电一边向该盐室中循环供给有机酸盐水溶液,从而在碱室中生成碱金属氢氧化物,同时循环供给至该盐室的甲酸碱金属盐被转化成甲酸。

[0094]

通过第二工序,能够利用简便的方法将甲酸碱金属盐质子化而得到甲酸溶液,能够供于第三工序。由甲酸碱金属盐得到氢时,优选将一部分或全部质子化而使溶液为酸性。其原因在于,在由甲酸分解的中间产物即甲酸分解催化剂金属的氢化络合物生成氢时需要质子。

[0095]

〔第三工序〕

[0096]

第三工序为将甲酸分解而制造氢气的工序。

[0097]

第三工序中,可以使用第二工序中得到的甲酸溶液。

[0098]

将甲酸分解来制造氢气时的反应可以为使用催化剂而从甲酸生成包含氢和二氧化碳的混合气体的反应。反应条件没有特别限定,可以根据甲酸溶液的浓度、催化剂的种类而适当调整。也可以在反应过程中适当变更反应条件。反应中使用的反应容器的形态也没有特别限定。

[0099]

第三工序中使用催化剂的情况下,所使用的催化剂为均匀系催化剂、不均匀系催化剂均可。

[0100]

另外,本发明的实施方式中使用的催化剂优选为包含选自铱、铑、钌、钴、锇、镍、铁、钯、铂、金中的至少一种过渡金属的有机金属络合物或者这些络合物的盐,更优选包含铱。

[0101]

在包含过渡金属的有机金属络合物(过渡金属络合物)中,其抗衡离子没有特别限定,作为阴离子,例如,可举出六氟磷酸根离子(pf

6-)、四氟硼酸根离子(bf

4-)、氢氧化物离子(oh-)、乙酸根离子、碳酸根离子、磷酸根离子、硫酸根离子、硝酸根离子、卤化物离子(例如氟化物离子(f-)、氯化物离子(cl-)、溴化物离子(br-)、碘化物离子(i-)等)、次卤酸根离子(例如次氟酸根离子、次氯酸根离子、次溴酸根离子、次碘酸根离子等)、亚卤酸根离子(例如亚氟酸根离子、亚氯酸根离子、亚溴酸根离子、亚碘酸根离子等)、卤酸根离子(例如氟酸根离子、氯酸根离子、溴酸根离子、碘酸根离子等)、高卤酸根离子(例如高氟酸根离子、高氯酸根离子、高溴酸根离子、高碘酸根离子等)、三氟甲磺酸根离子(oso2cf

3-)、四(五氟苯基)硼酸根离子(b(c6f5)4)等。

[0102]

本发明的实施方式中使用的催化剂可以使用市售的物质,也可以使用由已知的方法等制造的物质。作为已知的方法,例如,可以使用日本日本特开2018-114495号公报中记载的方法、yuichiro himeda;nobuko onozawa-komatsuzaki;satoru miyazawa;hideki sugihara;takuji hirose;kazuyuki kasuga.chem.eur.j.2008,14,11076-11081中记载的方法等。

[0103]

催化剂的使用量没有特别限定,只要能够制造氢即可。从脱氢化反应的速度的观

点考虑,相对于甲酸溶液的溶剂而言优选为0.00035质量%以上,更优选为0.0035质量%以上,进一步优选为0.035质量%以上。另外,从催化剂的耐久性的观点考虑,催化剂的使用量相对于甲酸溶液的溶剂而言优选为10质量%以下,更优选为5质量%以下,进一步优选为3质量%以下。

[0104]

需要说明的是,使用2种以上催化剂的情况下,它们的总使用量在上述范围内即可。

[0105]

本发明的实施方式涉及的第三工序中,可以使用溶剂。作为溶剂,优选将催化剂溶解而变均匀的溶剂,没有特别限制,可以使用水、乙二醇、聚乙二醇、丙三醇、甲醇、乙醇、丙醇、戊醇、四氢呋喃、二甲基甲酰胺等,更优选地,可以使用水、乙二醇、聚乙二醇、丙三醇,进一步优选地,可以使用水。

[0106]

反应温度没有特别限定,为了使反应效率良好地进行,优选为50℃以上,更优选为55℃以上,进一步优选为60℃以上。另外,从能量效率的观点考虑,优选为200℃以下,更优选为100℃以下,进一步优选为90℃以下。

[0107]

反应时间没有特别限定,例如,从充分确保氢生成量的观点考虑,优选为0.5小时以上,更优选为1小时以上,进一步优选为2小时以上。另外,从成本的观点考虑,优选为24小时以下,更优选为12小时以下,进一步优选为6小时以下。

[0108]

反应的压力没有特别限定,例如,从充分确保氢生成量的观点考虑,优选为0.1mpa以上。另外,从储氢罐的耐久性的观点考虑,优选为100mpa以下,更优选为85mpa以下,进一步优选为70mpa以下。

[0109]

关于由反应所使用的第二工序得到的溶液、催化剂及溶剂等向反应容器内的导入方法,没有特别限制,可以将所有的原料等一次性导入,也可以将一部分或所有的原料等分阶段地导入,还可以将一部分或所有原料等连续地导入。另外,可以为组合了这些方法的导入方法。

[0110]

可以从由第三工序生成的混合气体中分离出包含氢气的气体、和二氧化碳。

[0111]

混合气体的纯化没有特别限制,例如,可举出基于气体分离膜、气液分离、psa(pressure.swing adsorption)法等的纯化。

[0112]

〔储氢方法〕

[0113]

本发明的实施方式涉及的储氢方法包括:

[0114]

在碱金属盐的存在下,使用二氧化碳在水溶液中生成甲酸碱金属盐的工序;和,

[0115]

将包含上述甲酸碱金属盐的水溶液浓缩的第一工序。

[0116]

本发明的实施方式涉及的储氢方法中,上述第一工序可以为通过上述浓缩而得到甲酸碱金属盐的固体的工序。

[0117]

关于本发明的实施方式涉及的储氢方法中的生成上述甲酸碱金属盐的工序及第一工序,与氢气制造方法中上述的工序同样。

[0118]

〔氢气制造系统〕

[0119]

本发明的实施方式涉及的氢气制造系统是使用甲酸碱金属盐作为储氢材料的氢气制造系统,其包含:将包含上述甲酸碱金属盐的水溶液浓缩的浓缩装置;通过电透析将上述甲酸碱金属盐的至少一部分质子化而生成甲酸的电透析装置;和,将上述甲酸分解而制造氢气的甲酸分解装置。

[0120]

本发明的实施方式涉及的氢气制造系统可以包含甲酸碱金属盐制造装置,其在碱金属盐的存在下,使用二氧化碳在水溶液中生成上述甲酸碱金属盐。

[0121]

本发明的实施方式涉及的氢气制造系统只要具备浓缩装置20、电透析装置30、和甲酸分解装置40即可,可以将由各装置得到的产物在运输、保存后供给至其他装置。

[0122]

图3为示出本发明的实施方式涉及的氢气制造系统的一例的图。

[0123]

图3所示的氢气制造系统100具备浓缩装置20、电透析装置30、和甲酸分解装置40,可以还具备甲酸碱金属盐制造装置10、将甲酸碱金属盐溶液输送至浓缩装置20的送液泵60、和调节浓缩装置20的压力的储气瓶70。压力可以通过流路l8所具备的阀3来调节。

[0124]

另外,图3所示的氢气制造系统100可以具备:使甲酸碱金属盐溶液流通至送液泵60的流路l1;将甲酸碱金属盐溶液从送液泵60供给至浓缩装置20所具备的反应器的流路l2;将经浓缩装置20浓缩的甲酸碱金属盐溶液供给至电透析装置30的流路l3;将通过电透析得到的甲酸溶液供给至甲酸分解装置40的流路l4;和,将通过甲酸的分解而生成的氢气回收的流路l5。另外,可以具备通过浓缩装置20将水、透过液等排出的流路l6。各流路可以具备阀。

[0125]

根据本实施方式,能够提供储氢方法、氢气的制造方法及氢气制造系统,它们利用简便的方法将甲酸碱金属盐溶液浓缩,由此能够以操作性优异的状态储藏氢,且以高效率制造氢气。

[0126]

实施例

[0127]

以下,通过实施例来具体地说明本发明,但本发明不受这些实施例任何限定。

[0128]

<利用ro膜进行的甲酸钾的浓缩>

[0129]

〔实施例1〕

[0130]

准备2.5质量%的甲酸钾水溶液330ml。

[0131]

如图2所示,使用具备耐压容器41的分离装置200进行浓缩工序。在连接有储氮瓶70的耐压容器41的下部,设置作为ro膜42的espa-dsf(日东电工株式会社制)。从耐压容器41的液体投入口43加入330ml的甲酸钾水溶液,将液体投入口43的阀2关闭。将储氮瓶70的阀3打开,以4mpa的氮气施加压力,使溶液从ro膜42通过而挤出。

[0132]

在透过130ml的液体后,释放压力,结束试验。

[0133]

分离装置200可以具备回收透过液的流路l7。

[0134]

对透过ro膜42的液体(透过液45)、及未透过的液体(残液)44的甲酸钾浓度进行测定,由此确认是否能够将甲酸钾浓缩。透过液45可以通过流路l7而回收。

[0135]

〔实施例2〕

[0136]

除了将ro膜从espa-dsf变更为cpa7(日东电工株式会社制)以外,与实施例1同样地进行实验。

[0137]

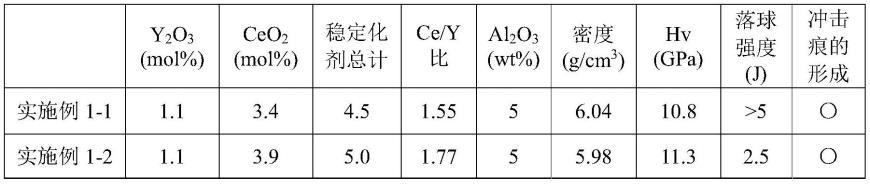

实施例1及2的将结果示于表1。

[0138]

[表1]

[0139][0140]

如前文所述,通过第一工序,能够将甲酸钾盐水溶液浓缩。对于钾以外的碱金属盐水溶液,通过第一工序同样也能够浓缩。

[0141]

<使用了蒸发器的甲酸碱盐溶液的浓缩>

[0142]

〔实施例3〕

[0143]

向200ml茄形瓶中加入甲酸钾10g和离子交换水90g,将甲酸钾溶解。对其使用加热至70℃的水浴和蒸发器,使水挥发。50分钟后容量成为12g之后,使蒸发器停止,将茄形瓶内残留的水溶液浸于冰水中。如此生成了粉末。将该粉末转移至teflon(注册商标)制的表面皿中,在100℃的烘箱中干燥2小时。经干燥的粉末为6.3g,浓缩后的回收率为63%。

[0144]

〔实施例4〕

[0145]

向200ml茄形瓶中加入甲酸钠10g和离子交换水90g,将甲酸钠溶解。对其使用加热至70℃的水浴和蒸发器,使水挥发。30分钟后容量成为15g之后,生成了粉末,使蒸发器停止。将该粉末转移至teflon(注册商标)制的表面皿中,在100℃的烘箱中干燥2小时。经干燥的粉末为10.0g,浓缩后的回收率为100%。

[0146]

如前文所述,通过第一工序,能够从甲酸碱金属盐水溶液将水蒸馏除去,能够以高收率回收甲酸碱金属盐。

[0147]

<利用电透析进行的甲酸碱盐溶液的浓缩>

[0148]

电透析装置使用astum公司制的ashrizer ex3b。

[0149]

〔实施例5〕

[0150]

向碱槽中,加入500ml的1mol/l氢氧化钾水溶液。

[0151]

向盐槽中,投入492ml的5质量%甲酸钾水溶液。

[0152]

启动电透析装置时,电压为20.4v,电流为4.41a。

[0153]

随着电压逐渐上升,电流逐渐下降,15分钟后结束透析。此时的电压为28.0v,电流为3.28a。透析结束后的盐槽的溶液(盐液)量为468ml,碱槽的液体(碱液)为524ml。

[0154]

利用0.05mol/l氢氧化钠水溶液对透析结束后的盐液的甲酸浓度进行了滴定,结果可知,生成了0.58mol/l的甲酸,相对于初始的甲酸钾的摩尔量而言,92.4%被质子化。

[0155]

关于碱液,以马来酸为外标,使用重水作为氘代溶剂,利用1h nmr进行甲酸钾的定量。结果可知,相对于初始的甲酸钾的摩尔量而言,5%的甲酸根阴离子(hco

2-)移动至碱液侧。

[0156]

〔实施例6〕

[0157]

向碱槽中,加入522ml的1mol/l氢氧化钾水溶液。

[0158]

向盐槽中,投入480ml的10质量%甲酸钾水溶液。

[0159]

启动电透析装置时,电压为19.3v,电流为4.41a。

[0160]

随着电压逐渐上升,电流逐渐下降,25分钟后结束透析。此时的电压为28.0v,电流为4.16a。透析结束后的盐槽的溶液(盐液)量为432ml,碱槽的液体(碱液)为560ml。

[0161]

利用0.05mol/l氢氧化钠水溶液对透析结束后的盐液的甲酸浓度进行了滴定,结果可知,生成了1.23mol/l的甲酸,相对于初始的甲酸钾的摩尔量而言,88.7%被质子化。

[0162]

关于碱液,以马来酸为外标,使用重水作为氘代溶剂,利用1h nmr进行甲酸钾的定量。结果可知,相对于初始的甲酸钾的摩尔量而言,6%的甲酸根阴离子(hco

2-)移动至碱液侧。

[0163]

〔实施例7〕

[0164]

向碱槽中,加入502ml的1mol/l的氢氧化钾水溶液。

[0165]

向盐槽中,投入30质量%的甲酸钾水溶液428ml。

[0166]

启动电透析装置时,电压成为19.4v,电流成为4.41a。

[0167]

电压逐渐上升,70分钟后结束透析。此时的电压为22.1v,电流为4.41a。透析结束后的盐槽的溶液(盐液)量成为342ml,碱槽的液体(碱液)成为584ml。

[0168]

利用0.05mol/l氢氧化钠水溶液对透析结束后的盐液的甲酸浓度进行滴定,结果可知,生成3.92mol/l的甲酸,相对于初始的甲酸钾的摩尔量而言,86.4%被质子化。

[0169]

关于碱液,以马来酸为外部标准,使用重水作为氘代溶剂,利用1h nmr进行甲酸钾的定量。结果可知,相对于初始的甲酸钾的摩尔量而言,7%的甲酸根阴离子(hco

2-)移动至碱液侧。

[0170]

〔实施例8〕

[0171]

向碱槽中,加入502ml的1mol/l氢氧化钾水溶液。

[0172]

向盐槽中,投入378ml的50质量%甲酸钾水溶液。

[0173]

启动电透析装置时,电压为21.3v,电流为4.41a。

[0174]

电压逐渐上升,140分钟后结束透析。此时的电压为27.0v,电流为4.41a。透析结束后的盐槽的溶液(盐液)量为258ml,碱槽的液体(碱液)为622ml。

[0175]

利用0.05mol/l氢氧化钠水溶液对透析结束后的盐液的甲酸浓度进行了滴定,结果可知,生成了8.21mol/l的甲酸,相对于初始的甲酸钾的摩尔量而言,71.0%被质子化。

[0176]

关于碱液,以马来酸为外标,使用重水作为氘代溶剂,利用1h nmr进行甲酸钾的定量。结果可知,相对于初始的甲酸钾的摩尔量而言,15%的甲酸根阴离子(hco

2-)移动至碱液侧。

[0177]

将实施例5~8中的结果示于表2。

[0178]

表中,甲酸损失率为通过下述百分率算出的值,所述百分率为利用1h nmr在碱槽中检测到的甲酸盐的摩尔量相对于初始投入盐槽中的甲酸盐的摩尔量而言的百分率。另外,溶液甲酸浓度为盐槽中的甲酸的浓度。

[0179]

电量通过下述方式算出:读取装置中显示的电压、电流的变动,将电量(kwh)累积。

[0180]

[表2]

[0181][0182]

将实施例5~8中的电透析所需的电量进行比较,判明了实施例7中生成1g甲酸所需的电量最低,能够效率良好地质子化。

[0183]

〔实施例9〕

[0184]

向碱槽中,加入500ml的1mol/l氢氧化钠水溶液。

[0185]

向盐槽中,投入436ml的24质量%甲酸钠水溶液。

[0186]

启动电透析装置时,电压为20.8v,电流为4.41a。

[0187]

电压逐渐上升,80分钟后结束透析。此时的电压为24.3v,电流为4.41a。透析结束后的盐槽的溶液(盐液)量为340ml,碱槽的液体(碱液)为582ml。

[0188]

利用0.05mol/l氢氧化钠水溶液对透析结束后的盐液的甲酸浓度进行了滴定,结果可知,生成了4.31mol/l的甲酸,相对于初始的甲酸钠的摩尔量而言,82%被质子化。

[0189]

关于碱液,以马来酸为外标,使用重水作为氘代溶剂,利用1h nmr进行甲酸钠的定量。结果可知,相对于初始的甲酸钠的摩尔量而言,8%的甲酸根阴离子(hco

2-)移动至碱液侧。

[0190]

<甲酸分解>

[0191]

(铱催化剂合成)

[0192]

向200ml茄形瓶中,加入0.81g的[cp*ir(h2o)3](so4)、0.82g的4,4

’‑

二羟基-2,2

’‑

联吡啶、60ml水。在40℃的水浴中,搅拌1夜(12小时)。

[0193]

通过过滤将黑色粉体去除,利用蒸发器将滤液浓缩而除去水,由此得到黄色粉末1.00g。

[0194]

〔实施例10〕

[0195]

在实施例8中,使用通过电透析将50质量%甲酸钾水溶液质子化为甲酸而得的溶液,进行甲酸分解。

[0196]

向100ml茄形瓶中加入25ml溶液,加入7.7mg上文中合成的催化剂,加热至60℃,由此将甲酸分解。产生的气体量利用shinagawa公司制的w-nk-0.5b(型号)测定。23.7小时后的气体产生量为10.65ml,tof(turnover frequency;相对于催化剂的摩尔量而言,每1小时产生的氢气的摩尔量)为1572。

[0197]

〔比较例1〕

[0198]

作为比较,进行50质量%甲酸钾水溶液(未实施电透析)的甲酸分解。

[0199]

向100ml茄形瓶中加入25ml溶液,加入7.7mg上文中合成的催化剂,加热至60℃,由此将甲酸分解。产生的气体量利用shinagawa公司制的w-nk-0.5b(型号)测定。3.2小时后的气体产生量为0.012ml,tof(相对于催化剂的摩尔量而言,每1小时产生的氢气的摩尔量)为0。

[0200]

根据实施例1~10的结果可知,将包含甲酸碱金属盐的水溶液浓缩,利用电透析将甲酸碱金属盐质子化,并将甲酸分解,能够以高效率制造氢气。另一方面,对于未将甲酸碱金属盐质子化的比较例1而言,无法通过甲酸的分解来制造氢气。

[0201]

详细地参照特定的实施方式对本发明进行了说明,但本领域技术人员知晓,可以在不超出本发明的精神和范围的情况下施加各种变更、修正。

[0202]

本技术基于于2019年12月9日提出申请的日本专利申请(日本特愿2019-222351),其内容作为参照并入本文。

[0203]

产业上的可利用性

[0204]

本发明的实施方式涉及的储氢方法、氢气制造方法及氢气制造系统能够以操作性优异的状态储藏氢,且利用简便的方法进行浓缩,能够以高效率制造氢气。

[0205]

附图标记说明

[0206]

2、3 阀

[0207]

10 甲酸碱金属盐制造装置

[0208]

20 浓缩装置

[0209]

30 电透析装置

[0210]

40 甲酸分解装置

[0211]

41 耐压容器

[0212]

42 ro膜

[0213]

43 液体投入口

[0214]

44 残液

[0215]

45 透过液

[0216]

60 送液泵

[0217]

70 储氮瓶

[0218]

100 氢气制造系统

[0219]

200 分离装置

[0220]

l1、l2、l3、l4、l5、l6、l7、l8 流路

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。