光学元件和光刻系统

1.相关申请的交叉引用

2.本专利申请要求于2019年12月9日提交的德国专利申请de102019219179.7的优先权,其全部内容通过引用并入本技术中。

3.发明背景

4.本发明涉及一种用于反射辐射,特别是用于反射euv辐射的光学元件,其包括:基板,具有施加反射涂层的表面,具有在基板中形成的至少一个通道,冷却剂优选地能够流过该至少一个通道(即,形成冷却通道)并且基板由熔融石英,特别是掺钛熔融石英,或玻璃陶瓷制成。本发明还涉及光刻系统,特别是euv光刻系统,其具有至少一个这样的光学元件。

5.在euv光刻设备形式的euv光刻系统中,将反射镜形式的反射光学元件,特别是投射系统的反射镜形式的反射光学元件暴露于高辐射通量。由于euv辐射源功率较大,辐射到反射镜上的平均功率高达50w,其中三分之一到二分之一被反射涂层的层系统吸收并导致反射镜或基板的区域和局部加热。即使使用所谓的零膨胀材料(例如,以掺钛熔融石英的形式,特别是asahi zero,或以玻璃陶瓷的形式,特别是或),该加热导致施加反射涂层的反射镜的表面的形状变化。这些形状变化尤其可以追溯到(线性)热膨胀系数(cte)或过零温度(t

zc

)在基板的体积内的不均匀性,并且追溯到热膨胀系数远离过零温度的显著不为零的事实。

6.为了降低euv光刻系统中反射镜的温度,已知的做法是在基板中引入冷却流体流过的通道。在euv光刻系统中,这样的通道尤其用于具有由sisic(euv集光器)或铝(掠入射反射镜)制成的基板的反射镜,并且用于支撑结构。通常在制造期间将通道铣削入基板,并且在顶部焊接或烧结覆盖件。

7.由于反射镜的悬挂安装和对图像像差的一般不利影响,应避免可以追溯到(通常为液体)冷却剂流动的湍流和振动(“流动引起的振动”,fiv)。然而,铣削通道的内侧通常是带角度的且粗糙的,这对于fiv是不利的。

8.de 10 2017 221 388 a1描述了用于反射辐射的光学元件,该元件的基板具有至少一个管区段,冷却流体能够流过该管区段。基板通过机械致密和烧结,特别是通过热等静压来制造。在一个示例中,冷却流体能够流过的管区段和基板均由玻璃制成,优选地,特别是由掺钛熔融石英制成。

9.借助选择性激光诱导蚀刻(sle),可以在透明部件部分中产生微通道、异形孔等,其例如由熔融石英、硼硅酸盐玻璃、蓝宝石或红宝石制成,参见例如,“www.ilt.fraunhofer.de/de/mediathek/prospekte/themenbroschuere-selektiveslaseraetzen.html”。在选择性激光诱导蚀刻中,将超短脉冲激光辐射(ps或fs脉冲)形式的光聚焦在透明工件的体积中。在这种情况下,由于多光子过程,脉冲能量仅在聚焦体积内被吸收。在聚焦体积中,在没有裂纹或可能带有微裂纹的情况下,透明材料的光学和化学性质变化,从而使其可被选择性地化学蚀刻。取决于所使用的激光参数,材料的修改可能是微裂纹或其他深度损伤。通过例如借助微扫描仪系统使材料中的焦点偏转,将连续区域进行修改,并且这些连续区域随后可以借助湿法化学蚀刻被移除。在湿法化学蚀刻

的情况下,典型地将部件浸入蚀刻溶液中数周或数月,蚀刻溶液优选地(选择性地)移除经修改的材料。任何期望的中空结构,例如通道,可以通过激光辐射在工件体积中进行扫描或移动来产生。

10.在熔融石英以及掺钛熔融石英中选择性激光诱导蚀刻通道的限制在于,与其他透明材料相比,蚀刻选择性相对较低,约为1:500至约1:1500,该其他透明材料(例如蓝宝石)具有1:10000的蚀刻选择性,参见lightfab gmbh(“www.lightfab.de”)的公开文献“sle with lightfab 3d printer”,可从“www.lightfab.de/files/downloads/sle_3d_printed_glass.pdf”获取。在蚀刻期间,低蚀刻选择性导致通道在部件边缘的区域中具有比部件体积内部更宽的形式,该部件边缘的区域首先受到蚀刻液体的侵蚀。太宽的区域可能导致部件冷却不均匀,并可能机械地进行:在极端情况下,过强的蚀刻可能导致相邻通道之间的短路。

11.基板中的通道还可以用于其他光学系统中(例如用于duv波长范围的光刻设备中)的冷却的目的,其主要包含透镜元件来代替反射镜。然而,在这种情况下,应用的重点通常不是将通道用于冷却目的,而是将去耦件或致动器集成到相应的通道中。在本技术的上下文中,euv波长范围被理解为近似5nm和近似30nm之间的波长范围,并且在本技术的上下文中,duv波长范围被理解为近似30nm和近似370nm之间的波长范围。

12.发明目的

13.本发明的目的在于提供光学元件和光刻系统,其中即使在高热负载的情况下也可以进行有效的冷却。

技术实现要素:

14.该目的通过开篇阐述的类型的光学元件来实现,其中通道在施加反射涂层的表面下方的长度为至少10cm、优选地至少20cm,并且其中通道的横截面面积在施加反射涂层的表面下方的通道长度之上变化不超过 /-20%,优选地不超过 /-10%,特别优选地不超过 /-2%。

15.在本技术的上下文中,冷却剂能够流过的通道在最简单的情况下被理解为意味着具有两个对环境开放的端部的通道,即在基板中形成贯穿通道的通道。在基板内提供在接合点处相互连接的多个通道的情况下,(标称)平均通道横截面典型地在每次分成两个或更多个通道时或在每次合并两个或更多个通道时在相应接合点处改变。在这种情况下,通道被理解为意味着两个相邻接合点之间的通道截面,即其(标称)通道横截面是恒定的通道。

16.下面,假设冷却剂能够流过通道,这就是为什么通道也被称为冷却通道的原因。然而,应当理解,通道不一定需要用于冷却目的,而是例如可以用于将部件集成到基板中或用于其他应用。

17.在根据本发明的光学元件中,具有显著长度的至少一个通道用于冷却光学元件。特别地,这样的通道有利于euv光刻设备的投射系统中的反射镜的有效冷却,所述反射镜具有相对较大的光学使用的反射镜表面,其尺寸例如为10cm

×

10cm至100cm

×

100cm。如上所述,在具有显著变化的横截面的通道的较宽横截面区域中,可能存在部件的不均匀冷却并且可能对部件造成机械损伤。

18.在本技术的上下文中,通道的横截面面积变化为 /-x%被理解为意味着与通道的

平均横截面面积am偏差了 /-x%。平均横截面面积am定义为沿通道长度的最大横截面面积a

max

和最小横截面面积a

min

的均值(am=(a

max

a

min

)/2)。

19.施加反射涂层的表面被理解为意味着施加反射涂层的基板的表面或表面区域。基板的表面或端侧可以可选地横向延伸超过该表面区域。在这种情况下,通道的长度被理解为意味着通道在基板的(部分)体积区域内延伸的长度,该基板的(部分)体积区域在基板的厚度方向上布置在施加反射涂层的表面下方。横向突出超过该(部分)体积区域的通道的区段不需要满足与上面指定的横截面面积的恒定相关的条件,即使这在原理上是有利的。优选地,通道在其整个长度上都满足与上面指定的横截面面积的恒定相关的条件,也就是说,即使可能存在的基板的部分体积区域在基板的由反射涂层覆盖的部分体积区域的外部。

20.基板优选是单片的。单片基板被理解为意味着基板是一件式的并且没有接合面。与此相反,含有铣削冷却通道的基板具有与冷却通道齐平的至少一个接合面。在所有冷却通道实质上都沿着共同的曲面或平面布置的情况下,这样的接合面典型地平行于具有冷却通道的面延伸。光学元件或基板上的这样的接合面是可识别的,例如,基于许多小气泡或基于发生在基板的部分主体或两个接合段之间的折射率跳变。

21.原理上,基板也可以在冷却通道的区域中或可选地在其他地方具有接合面。在这种情况下,两个或更多个基板部分在接合面上通过接合方法互连,而通常不使用接合剂。作为示例,接合方法可以是高温接合、直接接合、硅酸盐接合等。如果接合面延伸穿过冷却通道的区域或与冷却通道相交,则在基板中形成冷却通道之前,两个基板部分可以互连,在特别是在接合面处。

22.具有含有以上进一步描述的性质的至少一个冷却通道的单片基板或可选的多部分基板的制造典型地通过上述选择性激光诱导蚀刻来实现。在由熔融石英(sio2)制成的基板的情况下的硅和氧之间的化学键,或者在由掺钛熔融石英制成的基板的情况下的钛和氧之间的化学键,在选择性激光诱导的蚀刻过程中由于多光子激发而被破坏。

23.对于熔融石英,已知这样的键可以复合或被玻璃中存在的氢饱和。因此,可以假设如果存在氢,则钛和氧之间的键同样是饱和的。掺钛熔融石英通常包含相对较高浓度的氢,其浓度超过10

17

分子/cm3,如果在直接沉积过程中生产(例如,)的话。即使在以黑化处理制造掺钛熔融石英的情况下,氢浓度通常也大于10

15

分子/cm3。

24.通常,在由熔融石英制成或由掺钛熔融石英制成的基板的情况下,常规的选择性激光诱导蚀刻中的蚀刻选择性不足以维持上述关于冷却通道在超过10cm或20cm的显著长度之上的横截面实质恒定的要求。

25.已知键的饱和是亚稳态的并且例如由于吸收uv辐射而在熔融石英中再次断裂。因此,为了增加蚀刻选择性,在蚀刻过程中,蚀刻前端(即蚀刻溶液当前侵蚀基板材料的区域)可以用例如近似1μm的波长、用于修改基板材料的激光辐射——不一定用超短脉冲激光辐射——或用其他波长的辐射,例如用uv辐射进行辐照。特别是,可以在蚀刻浴中的选择性激光诱导蚀刻期间实现对基板材料的实际损伤或修改。尽管这增加了曝光或扫描仪系统中的处理时间,然而它可以将蚀刻速率加速使得为相应的蚀刻设备配备用于选择性激光诱导蚀刻的曝光或扫描仪系统是经济的。在(掺钛)熔融石英的选择性激光诱导蚀刻范围内的蚀刻选择性也可以任选地以与蚀刻前端的辐照不同的方式增加。蚀刻浴或蚀刻溶液可以是(微弱)酸性、实质中性或碱性蚀刻溶液。实质中性的蚀刻溶液的优点在于它使粗糙最小化。

26.在一个实施例中,通道的平均横截面面积在100μm2和25mm2之间,特别是在1mm2和25mm2之间。借助常规制造方法(例如铣削)引入基板材料中的用于冷却光学元件的通道通常具有近似1cm x 1cm的、相对大的横截面面积,并且典型地具有较高的粗糙度,这可以追溯到铣削之后的蚀刻过程,并且尤其是处理铣削过程中产生的机械应力所需的。

27.然而,使用具有上述量级的较小横截面(即几百μm2或mm2量级)的通道被发现有利于冷却:为避免fiv,通过通道的流动应尽可能清晰地保持在层流范围内,即雷诺数应显著低于1000。由于雷诺数随着通道直径的减小而减小,因此发现提供具有小横截面的通道对于fiv是有利的。即使在这样小的横截面的情况下,也可以实现冷却流体的总体积流速——作为所有并行连接的通道的总和——为例如1l/min或更高的量级,这被发现是特别有利于冷却光学元件。

28.在其他实施例中,通道的横截面面积具有小于5:1的高度与宽度的比率。通常,从结构的角度来看,通道具有比宽度更大的高度是有利的,因为当抛光表面时降低了压入通道的风险。在这种情况下,通道的高度是在基板的厚度方向上测量的,也就是说垂直于基板的基底。宽度是在垂直于基板的厚度方向的方向上测量的,并且在基板内的相应位置处垂直于通道的纵向方向对准。应当理解,通道可以具有矩形或正方形横截面,或者圆形或椭圆形横截面。

29.在其他实施例中,施加反射涂层的表面在垂直于基板的厚度方向的至少一个方向上的最大范围在10cm至100cm之间。如果光学元件的表面是旋转对称的,则该表面的直径范围在10cm和100cm之间。如果光学元件的表面不是旋转对称的,则基板的最大范围表示沿基板边缘或光学表面的两个点之间在相应方向上的最大距离。

30.在其他实施例中,至少一个通道在距施加反射涂层的表面实质恒定的距离处延伸,所述表面特别是弯曲的,该距离优选地在相邻通道之间的距离的1倍和3倍之间,特别是在1.5倍和2.2倍之间。

31.在本技术的上下文中,通道与表面的实质恒定距离被理解为意味着通道的横截面面积的中心与表面的距离(在厚度方向(即z方向)上测得)沿通道的长度的变化不超过 /-20%,优选地不超过 /-10%,特别是不超过 /-5%。与通道的横截面的情况类似,通道的距离的变化为 /-x%被理解为意味着与通道距表面的平均距离偏差了 /-x%。平均距离定义为沿通道长度距表面的最大距离和最小距离的均值。对于冷却,发现有利的是,(恒定)距离d为在相邻通道之间的距离的1倍和3倍之间,特别是在1.5倍和2.2倍之间。相邻冷却通道之间的距离是在两个相邻冷却通道的中心线之间测量的。

32.如果基板的光学表面在一个或可能两个方向上具有曲率,则通道遵循光学表面的曲率,也就是说,通道在基板的厚度方向上不沿直线延伸。如果光学表面在通道延伸的方向上不具有曲率或者如果光学表面是平坦表面,则通道可以在厚度方向上沿直线延伸。通道同样可以在垂直于厚度方向的平面中具有曲率。作为示例,通道可以具有螺旋形式、曲折形式等。对于具有不同几何形状的(冷却)通道的示例,参考de 10 2009 039 400a1,其全部内容通过引用并入本技术中。

33.在其他实施例中,基板具有多个通道,其中相邻通道优选地具有彼此之间的(最大)距离,该距离不大于通道与施加反射涂层的表面的距离(典型地为恒定的)。作为示例,穿过基板延伸的多个通道可以平行对准。为了在基板中产生尽可能均匀的温度分布,发现

相邻(冷却)通道彼此间隔不太大是有利的。如上进一步所述,相邻冷却通道之间的距离是在两个相邻冷却通道的中心线之间测量的。

34.在其他实施例中,基板由掺钛熔融石英形成,并且掺钛熔融石英的过零温度在表面与至少一个通道之间的基板的体积区域中的峰谷变化不超过10k,优选地峰谷变化不超过3k,和/或掺钛熔融石英的热膨胀系数在体积区域中的变化小于0.5k/cm。掺钛熔融石英具有所谓的过零温度,在该过零温度,与温度相关的热膨胀系数具有零交点。掺钛熔融石英的热膨胀系数以及因此的过零温度通过熔融石英的钛含量来调整。在制造基板时,必须注意钛含量尽可能恒定,特别是在表面与相应通道之间的体积区域内,以便产生尽可能均匀的过零温度,并且以便在基板材料中产生尽可能最小的热膨胀系数的位置相关的梯度。在比一个或多个通道更远离光学表面的基板的(较远)体积区域中,对基板材料的热性质的要求不那么严格。作为示例,掺钛熔融石英的过零温度在较远体积区域中的峰谷变化不超过20k和/或掺钛熔融石英的热膨胀系数在较远体积区域中的变化小于2k/cm就足够了。

35.在其他实施例中,通道的粗糙度ra在其内侧小于5μm rms,优选地小于2μm rms。通常,粗糙度ra被理解为意味着均方根粗糙度。当通过选择性激光诱导蚀刻制造一个或多个通道时,可以实现上面指定的粗糙度值。

36.本发明的其他方面涉及光刻系统,特别是涉及euv光刻系统,其包括如上文进一步描述的至少一个光学元件。euv光刻系统可以是用于曝光晶片的euv光刻设备,或者可以是使用euv辐射的一些其他光学布置,例如euv检查系统,例如用于检查euv光刻中使用的掩模、晶片等。然而,光学元件还可以用于duv波长范围的另一光学系统,例如光刻系统,特别是光刻设备中。

37.特别是在后一种情况下,至少一个通道可以用于将诸如致动器、去耦件等的装配件集成到基板中。因此,冷却剂能够流过通道不是强制性的;而是,通道可以具有向周围开放的仅一个端部,也就是说,它可以是盲孔的形式。相比之下,冷却剂能够流过的通道被理解为意味着本身具有对周围开放的两个端部的通道,也就是说,它形成一个贯穿通道,或者通过该通道——如果在基板中提供互连的多个通道——则冷却剂能够经由对周围开放的两个端部流动。

38.在实施例中,光刻系统具有冷却装置,用于使冷却剂(特别是冷却液)流过光学元件的基板的至少一个通道。冷却装置可以具有对应的端口和线,用于分别将冷却液(例如冷却水)供应到相应通道中和从相应的通道中排出。冷却装置可以包括用于循环冷却液的泵等。一种替代选项是冷却装置经由冷却液端口,例如经由冷却水端口与冷却水源连通。

39.在一种发展例中,冷却装置被设计成使冷却剂以至少1l/min的总体积流速流过光学元件的基板的至少一个通道。冷却流体的总体积流速被理解为意味着平行流过相应分支水平的通道区段或所有通道的冷却流体的体积流速的总和。为了在光学元件的操作期间消散10w或更多量级的热量输出,需要如上所述量级的高体积流速。

40.在其他发展例中,冷却装置被设计成使冷却剂以小于1000的雷诺数流过光学元件的基板的至少一个通道。为了避免fiv,冷却剂的流动有利地明确保持在层流范围内,也就是说,雷诺数显著低于1000。由于雷诺数随着通道直径的减小而减小,因此发现提供具有小横截面的通道对于fiv是有利的。必须至少在施加反射涂层的表面下方的基板的部分体积中满足与雷诺数相关的上述规定条件。在基板体积内的冷却通道的整个长度之上满足上面

指定的条件是有利的但不是强制性的。

41.通常,雷诺数定义为:

42.re=v

m d/ν,

43.其中vm表示冷却剂穿过通道的(恒定)平均横截面面积的平均流动速度,d表示假设为圆形的通道的(平均)直径,并且ν表示冷却液的粘度。通常,平均流动速度表示通道横截面面积的每个点处流动速度的均值。在具有非圆形横截面的通道的情况下,液压直径用于计算雷诺数。

44.从参考示出对本发明必要的细节的附图的本发明的示例性实施例的以下描述和从权利要求书中,本发明的其他特征和优点是显而易见的。单独特征可以各由它们自身单独地实现,或者作为本发明的变型中的任何期望的组合中多个来实现。

附图说明

45.示例性实施例在示意性附图中描绘,并且在以下描述中进行解释。详细地:

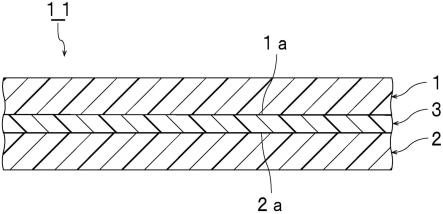

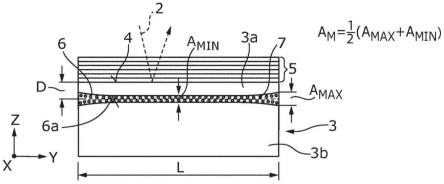

46.图1a-c示出了形式为euv反射镜的光学元件的示意图,以及

47.图2示出了euv光刻设备的示意性图。

48.在附图的以下描述中,相同的附图标记用于相同或功能相同的部件。

具体实施方式

49.图1a-c示意性地示出了用于反射euv辐射2的光学元件1的结构。光学元件1包括具有表面4的基板3,向表面4施加反射涂层5,后者被设计为反射euv辐射2。反射涂层5具有由硅和钼制成的交替的单独层,用于反射在近似13.5nm量级的使用波长处的euv辐射2。取决于采用的使用波长,其他材料组合,诸如钼和铍、钌和铍、或镧和b4c同样可以作为层材料。反射性多层涂层5典型地具有其他功能层,在此将不对其进行更详细的讨论。

50.在图1a-c所示的示例中,基板3的材料是掺钛熔融石英其在光学元件1的操作温度下的热膨胀系数cte小,即热膨胀系数在过零温度t

zc

处具有零交点。替代地,基板3可以由具有小热膨胀系数cte的不同材料形成,例如掺钛熔融石英,其形式为asahi zero或形式为玻璃陶瓷,例如或

51.图1c示出了光学元件1或施加反射涂层5的基板3的表面4的平面图;图1a示出了沿在中央穿过表面4延伸的xz平面穿过基板3的截面;以及图1b示出了沿同样在中央穿过基板3延伸的yz平面穿过基板3的截面。

52.在图1a-c所示的示例中,在基板3中形成多个、例如十五个通道6,每个通道形成穿过基板3的贯穿通道,例如冷却水形式的冷却剂7能够流动或流动穿过该贯穿通道。因此,通道6在下面被称为冷却通道6。如图1c显而易见的,冷却通道6沿y方向通过基板3彼此平行延伸并且每个通道具有不同的长度l。具有25cm的最大长度l的冷却通道6在图1b中描绘。如图1c显而易见的,其他冷却通道6中的大多数同样具有20cm或更长的稍微显著的长度l。

53.图1b中描绘的冷却通道6的长度对应于基板3的表面4在y方向上的最大范围ey,其在所示示例中小于基板3在x方向上的最大距离e

x

,ex在所示示例中近似为35cm。表面4在xy平面中的最大范围e

x

、ey的典型值,或表面4在与基板3的厚度方向z垂直的xy平面中的投影中的最大范围e

x

、ey的典型值的范围在近似10cm和近似100cm之间。

54.如基于图1a显而易见的,施加反射涂层5的表面4在xz平面中或x方向上具有曲率。相反,基板3的表面4不沿y方向弯曲(参见图1b)。在图1a-c所示的示例中,冷却通道6在z方向上距弯曲表面4的距离d实质恒定,在所示示例中距离d为近似1cm。在这种情况下,在z方向上测量相应冷却通道6的横截面区域的中心与表面4之间在z方向上的距离d。冷却通道6与表面的实质恒定距离d被理解为意味着距离d在冷却通道6的长度之上与平均距离的偏离不超过 /-20%,优选地不超过 /-10%,特别是不超过 /-5%,平均距离是在冷却通道6的整个长度l之上、冷却通道6距表面4的最大距离和最小距离的均值。

55.在图1a-c所示的示例中,不仅距离d在单独的冷却通道6的长度l上是恒定的,而且单独的冷却通道6相应地布置在z方向上距表面4相同的距离d处。这导致不同的冷却通道6布置在基板3内的z方向上的不同水平处,如图1a显而易见的。对于冷却,发现有利的是,(恒定)距离d在相邻通道6之间的距离d的1倍和3倍之间,特别是在1.5倍和2.2倍之间。在这种情况下,距离d是在相邻冷却通道6的中心线之间测得,如图1c显而易见的。

56.同样对于冷却发现有利的是,相邻冷却通道6之间的距离d不大于冷却通道6与施加反射涂层5的表面4之间的距离d。

57.通过选择性激光诱导蚀刻在单片基板3中形成冷却通道6。在选择性激光诱导蚀刻期间,超短脉冲激光束通过表面4聚焦到基板3内的聚焦体积中,该聚焦体积对激光束是透明的。在这种情况下,由于多光子过程,仅在聚焦体积内吸收脉冲能量。在聚焦体积中,基板3的透明材料的光学和化学性质改变,从而使其可被选择性地化学蚀刻。通过例如借助扫描仪使基板3的材料中的焦点偏转,修改连续区域并且这些连续区域可以通过湿法化学蚀刻来移除,因此形成图1a-c中所示的冷却通道6。

58.为了增加湿法化学蚀刻期间的选择性,在当前情况下在蚀刻过程期间,基板3在蚀刻前端的区域中被辐照,准确地说用例如近似1μm的波长的、用于修改基板3的材料的激光辐射——不一定形式为超短脉冲——或者用其他波长的辐射,例如借助uv辐射进行辐照。特别地,选择性激光诱导蚀刻可以直接在蚀刻浴中实现。在这种情况下,超短脉冲激光辐射典型地在同时形成蚀刻过程的蚀刻前端的聚焦体积处进行聚焦。以这种方式,在选择性激光诱导蚀刻期间已经从基板3释放经修改的材料,其在掺钛熔融石英的情况下增加了蚀刻选择性。

59.图1b中以示例性方式描绘的冷却通道6具有横截面面积a(参见图1a),其在冷却通道6的长度l之上变化近似 /-1.5%。冷却通道6的横截面面积的变化为 /-x%被理解为意味着与冷却通道6的平均横截面面积am偏差 /-x%。平均横截面面积am定义为沿通道长度的最大横截面面积a

max

和最小横截面面积a

min

的均值(am=(a

max

a

min

)/2)。为了使图1b中的表示更清楚,已经以放大的方式描绘最大横截面面积a

max

与最小横截面面积a

min

之间的偏差。原理上,冷却通道6的横截面面积a的变化也可以大于图1b中描述的示例的情况,并且例如可以在冷却通道6的整个长度l上变化不超过 /-20%或不超过 /-10%。

60.原理上,有利的是,所有冷却通道6都满足关于横截面面积a的恒定性的上述准则,即使是长度l小于20cm或10cm的冷却通道6。与图1a-c中所描绘的不同,基板3还可以包含多个冷却通道6的网络,这些冷却通道6在接合点处互连。为了生成恒定的流速,(标称)平均通道横截面am对于每次分成两个或更多个冷却通道6或者对于每次合并(相应分支水平的)两个或更多个冷却通道6在相应接合点处变化。在这种情况下,上述准则涉及在两个接合点之

间或在接合点与基板的边缘处的开口之间的相应分支水平的冷却通道6。有利的是,关于穿通流动的并行连接的相应分支水平的冷却通道具有相同平均横截面am。

61.为了有效地冷却光学元件1,发现有利的是,冷却通道6的平均横截面面积am在100μm2和25mm2之间、特别是在1mm2和25mm2之间。冷却通道6的横截面面积a在图1a中以圆形方式描绘,但是它也可以具有不同的几何形状。理想地,相应冷却通道6的横截面面积a在基板3的厚度方向(z方向)上的高度h仅比冷却通道6的横截面面积a的宽度b略大,该宽度在所示示例中的x方向上延伸。对于相应冷却通道6的高度h与宽度b的比率,以下适用沿冷却通道6的长度l(在y方向上)的每个位置:h/b《5:1。作为示例,以下适用于冷却通道6的高度h与宽度b的比率:h/b》1.0或》0.9。

62.由于冷却通道6是通过选择性激光诱导蚀刻产生的,冷却通道6的粗糙度ra在其内侧6a小于5μm rms,特别是小于2μm rms,也就是说,粗糙度显著低于冷却通道6通过机械处理,例如通过铣削制造的情况下的粗糙度。

63.图1a所示的示例描绘了弯曲的虚线,所有冷却通道6的横截面面积a的中心都沿着该弯曲的虚线定位。所有冷却通道6的中心或中心线延伸通过该(假想)线或通过由在表面4和冷却通道6之间形成的基板3的体积区域3a与较远体积区域3b之间的(假想)边界形成的弯曲表面,该较远体积区域3b离基板3的表面4更远地定位。

64.由掺钛熔融石英制成的基板3的过零温度t

zc

在表面附近体积区域3a中的峰谷变化不超过10k,特别是峰谷变化不超过3k。此外,掺钛熔融石英的热膨胀系数cte在表面附近体积区域3a中变化小于0.5k/cm。对掺钛熔融石英材料的均匀性的要求典型地在较远离表面4的体积区域3b中较不严格。在那里,如果基板3的过零温度t

zc

的峰谷变化不超过20k,则就足够。与表面附近体积区域3a相比,掺钛熔融石英的热膨胀系数cte也可以有更显著的空间变化,例如小于2.0k/cm。

65.图1a-c中描绘的光学元件1可以用在不同的光学系统中,例如在euv光刻设备100中,其示意性结构在下文基于图2来描述。

66.图2中描绘的euv光刻设备100包括束整形和照明系统102和投射系统104。束整形和照明系统102和投射系统104各配备在真空壳体(图2指示的)中,其中每个真空壳体借助于抽气装置(未示出)来抽真空。真空壳体由机械室(未示出)包围,其中提供用于机械地移动或设定光学元件的驱动设备。此外,还可以在所述机械室中提供电控制器等。

67.euv光刻设备100a包括euv光源106。可以提供等离子体源(或同步加速器)例如作为euv光源106,该等离子体源发射在euv范围中(即例如在5nm至20nm的波长范围中)的辐射108。在束整形和照明系统102中,将euv辐射108进行聚焦,并且从euv辐射108a中将期望的操作波长滤出。由euv光源106生成的euv辐射108具有穿过空气相对低的透过率,因此在束整形和照明系统102中和在投射系统104中的束引导空间被抽真空。

68.图2中图示的束整形和照明系统102具有五个反射镜110、112、114、116、118。在通过束整形和照明系统102后,euv辐射108a被指引到光掩模(掩模母版)120上。光掩模120同样是反射光学元件的形式并且可以布置在系统102、104的外面。此外,借助反射镜122可以将euv辐射108指引到光掩模120上。光掩模120具有借助投射系统104以缩小的方式成像到晶片124等上的结构。

69.投射系统104(还被称为投射镜头)具有六个反射镜m1-m6,用于将光掩模120成像

到晶片124上。应当注意的是,euv光刻设备100的反射镜的数目不限于图示的数目。还可以提供更多或更少的反射镜。此外,反射镜通常在其前侧弯曲以用于束整形,如是上文结合图1a-c进一步描述的。作为示例,在图1a-c的上下文中描述的光学元件1可以是投射系统104的六个反射镜m1-m6中的一个。

70.作为示例,图2示出了用于冷却投射系统104的第一反射镜m1的冷却装置126。冷却装置126被设计为供应冷却剂7,在所示示例中形式为冷却水,并且为此必须具有未示出的供应线和排出线以用于将冷却剂7供应到通道6或用于从通道6中排出冷却剂7。在所示示例中,冷却装置126被设计成使冷却剂7以至少1l/min的总体积流速流过光学元件m1的基板3的通道6。冷却流体7的总体积流速被理解为意味着平行流过所有通道6的冷却剂7的体积流速的总和。冷却装置126还被设计成使冷却剂7以小于1000的雷诺数流过形成在基板3中的相应通道6。为此,冷却装置126在相应通道6中生成冷却剂7的体积流速或平均流动速度,这确保了在给定几何条件(也就是说通道6的给定(液压)直径)下并且在冷却剂7的给定粘度下的在通道6中的冷却剂7的层流。

71.代替用于euv辐射2的反射涂层,用于不同波长范围(例如用于duv波长范围)的辐射的反射涂层还可以应用于上述光学元件1。通常,对于这样的反射光学元件1,对于基板3的热膨胀的要求较不严格,因此可以使用其他基板材料来代替上述那些材料,例如传统熔融石英。在这种情况下,特别是,在基板3中形成的一个或多个通道6对于冷却剂的流动不是必需的并且可选地不适合于冷却剂的流动。在这种情况下,通道6例如可以用于将诸如致动器的部件部分集成到基板3中,或者用于产生去耦。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。