1.本发明涉及熔融玻璃的输送装置、玻璃物品的制造装置以及玻璃物品的制造方法。

背景技术:

2.玻璃物品的制造装置具有熔解装置、输送装置以及成形装置。熔解装置将玻璃的原料熔解,生成熔融玻璃。输送装置输送由熔解装置生成的熔融玻璃,实施一次澄清、二次澄清以及温度调整。澄清是指去除气泡。在一次澄清中,使熔融玻璃的温度高于熔解温度,使气泡直径增大,而使气泡上浮。在二次澄清中,使熔融玻璃的温度低于一次澄清温度,使残存的气泡收缩。在温度调整中,在二次澄清之后,将熔融玻璃的温度调整为成形温度。其中,二次澄清也可以包含在温度调整中。成形装置将由输送装置输送后的熔融玻璃成形为预先决定的形状的玻璃。

3.在专利文献1记载有由铂或者铂合金形成输送熔融玻璃的管,并在管中流动电流,使管发热,来加热熔融玻璃的技术。在专利文献2-5中也公开了与专利文献1相同的技术。

4.在专利文献6记载有由铂等形成输送熔融玻璃的壁,并从外侧用电加热器或者燃烧器加热壁,来加热熔融玻璃的技术。在专利文献7中也公开了与专利文献6相同的技术。

5.在专利文献8记载有在熔融玻璃的内部配置铂或者铂合金制的管,并在管中流动电流,使管发热,来加热熔融玻璃的技术。熔融玻璃被收纳于耐火材料中,在耐火材料的内侧设置铂或者铂合金制的内衬层。

6.在专利文献9记载有在熔融玻璃的内部设置一对电极,由一对电极对熔融玻璃施加电压,在熔融玻璃中流动电流,用焦耳热加热熔融玻璃的技术。

7.专利文献1:日本专利第6049225号公报

8.专利文献2:日本专利第6533221号公报

9.专利文献3:日本专利第6435827号公报

10.专利文献4:日本专利第6520375号公报

11.专利文献5:日本特开2017-65973号公报

12.专利文献6:日本特公昭43-12885号公报

13.专利文献7:日本特公昭54-15764号公报

14.专利文献8:美国专利第3912477号说明书

15.专利文献9:日本专利第2570350号公报

16.熔融玻璃的输送装置具有耐火材料。为了防止耐火材料的成分熔析到熔融玻璃中,而在耐火材料的内侧设置金属层。金属层主要在输送装置中使用。这是因为,若在输送装置中耐火材料的成分熔析到熔融玻璃中,则由熔析产生的异质成分会流入成形装置。

17.根据专利文献1~5的技术,在金属层中流动电流,使金属层发热。由于金属层成为高温而产生氧化消耗等,有时在金属层中产生孔或者龟裂等缺陷。这样,由于缺陷而在电流

的流动中产生不均,所以损害加热性能。例如,产生加热不均。

18.根据专利文献6~7的技术,从金属层的外侧加热金属层。由于隔着耐火材料加热金属层,所以从加热效率的观点考虑,耐火材料的厚度薄。因此,若在金属层上开孔等,则在耐火材料上也立刻开孔,导致熔融玻璃漏出。

19.根据专利文献8的技术,在与熔融玻璃直接接触的铂或者铂合金制的管中例如流动5000a左右的大电流。因此,在经由熔融玻璃在耐火材料的内侧设置有金属层的情况下,大电流会泄漏到该金属层。

20.根据专利文献9的技术,由于在熔融玻璃中流动电流,所以无法使用金属层。这是因为金属层具有比熔融玻璃高的电导率,所以向金属层也流动电流,在熔融玻璃中流动的电流会减少。由于无法使用金属层,所以耐火材料的成分会熔析到熔融玻璃。因此,专利文献9的技术使用在熔解装置中,而不使用在输送装置中。

技术实现要素:

21.本发明的一实施方式提供能够抑制在金属层中产生缺陷时熔融玻璃的加热性能降低以及熔融玻璃漏出的技术。

22.本发明提供一种熔融玻璃的输送装置,其具有:壁,其包含耐火材料、和设置于上述耐火材料的内侧并与熔融玻璃接触的金属层,由上述金属层引导上述熔融玻璃;以及加热器,其包含向上述壁的内侧突出并与上述熔融玻璃接触的金属罩、以及与上述金属罩电绝缘并通过供电放射热线而从内侧加热上述金属罩的发热部件。

23.在本发明的一实施方式的输送装置中,上述加热器也可以配置在预定的浸渍于上述熔融玻璃的内部的位置。

24.在本发明的一实施方式的输送装置中,上述金属层由包含选自铂、铑、钨、铱以及钼中的一种以上的金属形成。

25.在本发明的一实施方式的输送装置中,上述金属罩也可以由包含选自铂、铑、钨、铱以及钼中的一种以上的金属形成。

26.在本发明的一实施方式的输送装置中,上述加热器也可以还包含使上述金属罩与上述发热部件之间电绝缘的隔离物。

27.在本发明的一实施方式的输送装置中,优选上述隔离物是蓝宝石。

28.在本发明的一实施方式的输送装置中,上述加热器也可以是棒状,且其长度方向也可以是与上述壁的内壁面正交的方向。

29.在本发明的一实施方式的输送装置中,上述金属层也可以形成为管状。

30.在本发明的一实施方式的输送装置中,上述发热部件也可以由石墨或者碳纤维增强碳复合材料形成。

31.本发明是一种玻璃物品的制造装置,其中,具有:熔解装置,其熔解玻璃的原料而生成熔融玻璃;本发明的输送装置,其输送由上述熔解装置生成的上述熔融玻璃;成形装置,其将由上述输送装置输送后的上述熔融玻璃成形为所希望的形状的玻璃;缓冷装置,其对由上述成形装置成形后的上述玻璃进行缓冷;以及加工装置,其将由上述缓冷装置缓冷后的上述玻璃加工成玻璃物品。

32.在本发明的一实施方式的制造装置中,上述输送装置也可以是澄清槽。

33.本发明是一种玻璃物品的制造方法,其中,包含以下步骤:准备玻璃的原料;熔解上述原料而生成熔融玻璃;用本发明的输送装置输送上述熔融玻璃;将由上述输送装置输送后的上述熔融玻璃成形为所希望的形状的玻璃;对上述成形后的上述玻璃进行缓冷;以及将上述缓冷后的上述玻璃加工成玻璃物品。

34.在本发明的一实施方式的制造方法中,也可以还通过上述输送装置对上述熔融玻璃进行加热、澄清。

35.根据本发明的一实施方式,能够抑制在金属层中产生缺陷时熔融玻璃的加热性能降低以及熔融玻璃漏出。

附图说明

36.图1是表示一实施方式所涉及的玻璃物品的制造装置的图。

37.图2是一实施方式所涉及的玻璃物品的制造方法的流程图。

38.图3是图2的s3的一个例子的流程图。

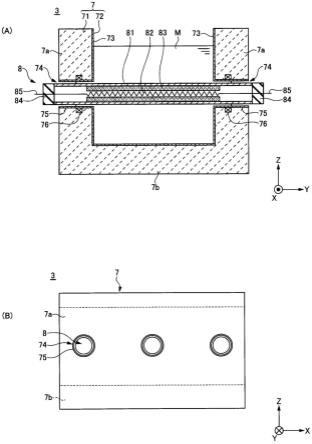

39.图4的(a)是一实施方式所涉及的熔融玻璃的输送装置的剖视图,图4的(b)是图4的(a)所示的输送装置的侧视图。

40.图5是第一变形例所涉及的输送装置的剖视图。

41.图6是第二变形例所涉及的输送装置的剖视图。

42.图7是第三变形例所涉及的输送装置的剖视图。

43.图8的(a)是第四变形例所涉及的输送装置的剖视图,图8的(b)是图8的(a)所示的输送装置的侧视图。

44.图9是第五变形例所涉及的输送装置的剖视图。

45.图10的(a)是第六变形例所涉及的输送装置的剖视图,图10的(b)是图10的(a)所示的输送装置的侧视图。

46.图11的(a)是第七变形例所涉及的输送装置的剖视图,图11的(b)是图11的(a)所示的输送装置的侧视图。

47.图12是第八变形例所涉及的输送装置的剖视图。

具体实施方式

48.以下,参照附图说明本发明的实施方式。此外,在各附图中,对相同的或者对应的结构标注相同的附图标记,并省略说明。

49.(玻璃物品的制造装置)

50.如图1所示,玻璃物品的制造装置1具有熔解装置2、输送装置3、成形装置4、缓冷装置5以及加工装置6。

51.熔解装置2熔解玻璃的原料,生成熔融玻璃。准备多种玻璃的原料,预先以与玻璃的组成对应的混合比进行混合。熔解装置2将混合原料投入熔解炉,在熔解炉的内部熔解混合原料,生成熔融玻璃。作为熔解装置2可以是公知的炉的任一种,既可以是基于气体燃烧器的燃烧炉,也可以是基于液体中燃烧的炉。

52.在玻璃为钠钙玻璃的情况下,玻璃的组成例如以氧化物基准的摩尔%计,sio2的含量为50%以上且75%以下,al2o3的含量为0%以上且20%以下,li2o、na2o和k2o的总含量

为5%以上且25%以下,mgo、cao、sro以及bao的总含量为0%以上且20%以下。

53.在玻璃为钠钙玻璃的情况下,混合原料包含例如硅砂、白云石(mgco3caco3)、石灰石(caco3)、碳酸钠(na2co3)、氧化铝(al2o3)以及澄清剂等。澄清剂是硫酸钠(na2so4)、食盐(nacl)、氧化锑(sb2o5)或者氧化锡(sno2)等。

54.此外,玻璃并不限定于钠钙玻璃,例如也可以是无碱硼硅酸盐玻璃、铝硅酸盐玻璃。

55.混合原料既可以在投入熔解炉之前进行造粒,也可以不进行造粒。熔解装置2也可以将混合原料和碎玻璃投入熔解炉。碎玻璃既可以在投入熔解炉之前与混合原料混合,也可以与混合原料分开投入熔解炉。

56.输送装置3输送在熔解装置2中生成的熔融玻璃。熔融玻璃从熔解装置2朝向成形装置4流动。熔融玻璃的主要流动不会成为逆流,而是向所希望的方向流动。输送装置3输送熔融玻璃,并实施熔融玻璃的一次澄清、二次澄清以及温度调整。输送装置3也可以是澄清槽。但是,在输送过程中,也可以存在由不是主要流动的局部对流引起的逆流等。

57.在一次澄清中,使熔融玻璃的温度高于熔解温度,使气泡直径增大,而使气泡上浮到液面。在一次澄清中,气泡因温度上升而膨胀。另外,在一次澄清中,由于熔融玻璃中所含的澄清剂的还原反应等而产生气体,气泡吸收产生的气体,气泡生长。

58.在二次澄清中,使熔融玻璃的温度低于一次澄清温度,使残存的气泡收缩。在二次澄清中,由于温度下降而气泡收缩。另外,在二次澄清中,由于与一次澄清相反而使温度下降,所以产生与一次澄清相反的反应。因此,气泡中的气体被熔融玻璃再次吸收,气泡收缩。

59.在温度调整中,在二次澄清之后,将熔融玻璃的温度调整为成形温度。在温度调整中,不仅可以将熔融玻璃的温度调整为成形温度,也可以通过熔融玻璃的搅拌等而使熔融玻璃的温度均匀化。能够抑制由熔融玻璃的温度不均导致的成形不均。此外,二次澄清也可以包含于温度调整中。

60.此外,玻璃的原料也可以不含有澄清剂。另外,无论澄清剂的有无,都可以实施减压脱泡方式的澄清。在减压脱泡方式的澄清中,使熔融玻璃中的气泡在减压气氛下脱泡。输送装置3的详细内容在后文中说明。

61.成形装置4将由输送装置3输送后的熔融玻璃成形为所希望的形状的玻璃。例如,作为得到板状玻璃的成形方法,使用浮法、熔融法或者压延法等。

62.缓冷装置5对由成形装置4成形后的玻璃进行缓冷。缓冷装置5例如具有缓冷炉、以及在缓冷炉的内部将玻璃向所希望的方向输送的输送辊。输送辊例如在水平方向上隔开间隔而排列有多个。玻璃在从缓冷炉的入口被输送到出口的期间被缓冷。若将玻璃缓冷,则可以得到残留形变少的玻璃。

63.加工装置6将由缓冷装置5缓冷后的玻璃加工成玻璃物品。加工装置6例如可以是从切断装置、研削装置、研磨装置以及涂敷装置中选择的一个以上。切断装置从由缓冷装置5缓冷后的玻璃切出玻璃物品。切断装置例如在由缓冷装置5缓冷后的玻璃上形成划线,并沿着划线割断玻璃。

64.(玻璃物品的制造方法)

65.如图2所示,玻璃物品的制造方法包含s1~s6。在图2的s1中,准备玻璃的原料。接下来,在图2的s2中,熔解装置2熔解原料而生成熔融玻璃。

66.接下来,在图2的s3中,输送装置3输送在熔解装置2中生成的熔融玻璃。如图3所示,s3包含s31~s33。首先,在图3的s31中,输送装置3实施熔融玻璃的一次澄清。接着,在图3的s32中,输送装置3实施熔融玻璃的二次澄清。然后,在图3的s33中,输送装置3实施熔融玻璃的温度调整。此外,二次澄清也可以包含于温度调整中。另外,在一次澄清和二次澄清中,也可以将输送装置3的内部减压,而实施减压脱泡方式的澄清。

67.接下来,在图2的s4中,成形装置4将由输送装置3输送后的熔融玻璃形成为所希望的形状的玻璃。然后,在图2的s5中,缓冷装置5对由成形装置4成形后的玻璃进行缓冷。最后,在图2的s6中,加工装置6将由缓冷装置5缓冷后的玻璃加工成玻璃物品。

68.(输送装置)

69.输送装置3输送在熔解装置2中生成的熔融玻璃。熔融玻璃从熔解装置2朝向成形装置4流动。输送装置3包含从水平流路、铅垂流路以及倾斜流路中选择的一个以上的流路。在铅垂流路中的流动的朝向既可以向上也可以向下。另外,在倾斜流路中的流动的朝向既可以斜向上也可以斜向下。另外,流路的与流动正交的剖面形状可以是圆形、椭圆形以及矩形中的任一个,也可以在中途变化。而且,流路的与流动正交的剖面的大小既可以恒定,也可以在中途变化。熔融玻璃的主要流动不会成为逆流,而是向所希望的方向流动。

70.输送装置3输送熔融玻璃,实施熔融玻璃的一次澄清、二次澄清以及温度调整等。一次澄清、二次澄清以及温度调整,既可以在与流动正交的剖面形状为圆形或者椭圆形的流路中实施,也可以在矩形流路中实施。但是,由于在澄清中气泡上浮到液面,所以优选在液面的上方形成排气用的空间。

71.如图4所示,输送装置3包含与熔融玻璃m接触的壁7。在图4中,x轴方向、y轴方向以及z轴方向是相互正交的方向,x轴方向以及y轴方向是水平方向,z轴方向是铅垂方向。在图4中,熔融玻璃m的流动方向是x轴方向。

72.壁7例如形成为槽状,包含在y轴方向上对置的一对侧壁7a、7a;以及连结一对侧壁7a、7a的下端彼此的下壁7b。槽状的壁7的上方被未图示的顶棚覆盖。壁7具有砖等耐火材料71。为了抑制耐火材料71的成分向熔融玻璃m熔析,壁7具有金属层72。金属层72是配置于耐火材料71的内侧的内衬,与熔融玻璃m接触,将熔融玻璃m向所希望的方向引导。

73.金属层72例如也可以由包含选自铂(pt)、铑(rh)、钨(w)、铱(ir)以及钼(mo)中的一种以上的金属形成。金属包含合金。合金的pt、rh、w、ir以及mo的总含量也可以为80质量%以上且100质量%以下。pt、rh、w、ir以及mo的对熔融玻璃的耐腐蚀性优异。

74.此外,壁7的一部分(例如,上端部)由于不与熔融玻璃m接触,所以也可以是没有被金属层72覆盖的耐火材料71。

75.金属层72也可以是在耐火材料71的内侧通过金属的喷镀而形成的层。

76.金属层72例如是槽状,向上方打开。在熔融玻璃m的液面的上方形成空间的情况下,由于未图示的顶棚不与熔融玻璃m接触,所以顶棚也可以不包含金属层72。此外,如后所述,金属层72也可以是管状,与熔融玻璃m的流动方向正交的剖面封闭。

77.金属层72不需要通电加热。另外,壁7不需要从外侧加热。因此,金属层72的设计自由度高。

78.输送装置3为了调整熔融玻璃m的温度,而包含加热器8。加热器8包含金属罩81和发热部件82。金属罩81向壁7的内侧突出,与熔融玻璃m接触。发热部件82与金属罩81电绝

缘,通过供电而放射热线,从内侧加热金属罩81。发热部件82配置于金属罩81的内侧,经由金属罩81加热熔融玻璃m。

79.根据本实施方式,用向壁7的内侧突出的加热器8来加热熔融玻璃m。不使壁7的金属层72发热,不在金属层72中流动电流。因此,即使在金属层72产生孔等缺陷,也与专利文献1~5的技术不同,能够维持熔融玻璃m的加热性能。

80.另外,根据本实施方式,在壁7的内侧加热熔融玻璃m。不从壁7的外侧加热壁7,能够加厚耐火材料71的厚度。因此,与专利文献6~7的技术不同,即使在金属层72产生孔等缺陷,由于耐火材料71的厚度厚,所以也能够通过耐火材料71来抑制熔融玻璃m的漏出。

81.而且,根据本实施方式,还能够加热熔融玻璃m的远离壁7的部位,所以与专利文献1~7的技术相比,能够增加熔融玻璃m的横剖面的大小,能够增大熔融玻璃m的流量。横剖面是与流动正交的剖面。

82.另外,根据本实施方式,发热部件82由于配置在与发热部件82电绝缘的金属罩81的内侧,所以也与熔融玻璃m电绝缘。因此,与专利文献8的技术不同,能够抑制向熔融玻璃m的漏电,能够抑制熔融玻璃m的电化学反应,从而能够抑制作为缺陷的原因的气泡等的产生。

83.加热器8配置在浸渍于熔融玻璃m内部的位置。例如,加热器8配置在比熔融玻璃m的液面靠下方且比下壁7b靠上方的位置。由于加热器8的周向整体与熔融玻璃m接触,所以热的导热效率好。

84.此外,加热器8也可以在铅垂方向上隔开间隔而配置有多个。只要至少一个加热器8配置在比熔融玻璃m的液面靠下方且比下壁7b靠上方的位置即可。剩余的加热器8既可以配置为仅上部从液面露出,也可以全部配置在比液面靠上方的位置。

85.加热器8是棒状,其长度方向是与壁7的内壁面73正交的方向。能够以距壁7的内壁面73最短的距离来加热熔融玻璃m的所希望的部位。因此,能够缩短加热器8的长度,所以能够提高加热器8的刚性,能够抑制加热器8的热变形。

86.加热器8例如插通一对侧壁7a、7a的贯通孔74、74双方。能够加热熔融玻璃m的y轴方向整体,也能够加热熔融玻璃m的y轴方向中心。其结果,能够增大熔融玻璃m的横剖面的大小,从而能够增大熔融玻璃m的流量。

87.发热部件82例如从一个贯通孔74的中途延伸到另一个贯通孔74的中途。能够加热熔融玻璃m的y轴方向整体,且能够在贯通孔74的中途使熔融玻璃m冷却凝固。

88.贯通孔74的直径设定为比加热器8的直径大,以便在输送装置3启动时,在从室温升温到使用温度的过程中,加热器8与壁7不会因加热器8与壁7的热膨胀差而干涉。因此,熔融玻璃m流入贯通孔74。

89.因此,壁7也可以还具有包围贯通孔74的金属管75。金属管75从壁7的内壁面73向外侧延伸,通过焊接等方式与金属层72一体化。能够抑制在贯通孔74的内部耐火材料71的成分向熔融玻璃m熔析的情况。

90.金属管75由于与熔融玻璃m接触,所以与金属层72相同地,也可以由包含选自pt、rh、w、ir以及mo中的一种以上的金属形成。金属包含合金。合金的pt、rh、w、ir以及mo的总含量也可以是80质量%以上且100质量%以下。

91.此外,金属管75的一部分由于不与熔融玻璃m接触,所以也可以由pt、rh、w、ir以及

mo以外的金属形成,例如也可以由不锈钢或者镍合金等形成。这样,金属管75也可以将多个金属接合而形成。

92.输送装置3也可以具有冷却贯通孔74的熔融玻璃m的冷却部件76。冷却部件76例如被埋设在壁7的内部,通过制冷剂等来冷却贯通孔74。作为制冷剂可以使用水等液体或者空气等气体。此外,冷却部件76虽在图4的(a)中被埋设在壁7的内部,但也可以从壁7的外侧冷却贯通孔74。

93.如上所述,加热器8包含金属罩81和发热部件82。金属罩81由于与熔融玻璃m接触,所以与金属层72相同地,也可以由包含选自pt、rh、w、ir以及mo中的一种以上的金属形成。金属包含合金。合金的pt、rh、w、ir以及mo的总含量也可以是80质量%以上且100质量%以下。

94.此外,金属罩81的一部分(例如,长度方向端部)由于不与熔融玻璃m接触,所以也可以由pt、rh、w、ir以及mo以外的金属形成,例如由不锈钢或者镍合金等形成。这样,金属罩81也可以将多个金属接合而形成。

95.金属罩81例如形成为管状,在其内部收纳发热部件82。金属罩81的厚度也可以比金属层72的厚度厚。能够防止在金属罩81产生孔等缺陷,从而能够防止熔融玻璃m向金属罩81内侧的流入。此外,即使在金属层72产生孔等缺陷,也没有问题。这是因为耐火材料71防止熔融玻璃m的漏出。

96.发热部件82例如也可以由选自mo、w、ta、nb、ir、pt以及rh中的一种以上的金属形成。金属包含合金。上述金属的电导率高,所以为了提高电阻,也可以形成为线圈状。

97.此外,发热部件82也可以由二硅化钼(mosi2)、碳化硅(sic)或者镧铬铁(lacro3)等形成。上述材料与金属相比,具有高电阻率,所以也可以不形成为线圈状,例如也可以形成为棒状或者管状。

98.另外,发热部件82也可以由石墨、碳纤维增强碳复合材料(carbon fiber reinforced carbon composite:cc复合材料)等以碳(c)为主要成分的材料形成。以c为主要成分的材料由于电导率高,所以为了提高电阻,发热部件82也可以是具有周期性地排列的狭缝的板状或者管状。例如,既可以在作为发热部件82的板的长度方向上周期性地排列狭缝,也可以在作为发热部件82的管子的周向上周期性地排列狭缝。

99.加热器8也可以还包含隔离物83。隔离物83使金属罩81与发热部件82之间电绝缘。隔离物83例如形成为管状,插入到管状的金属罩81的内部。隔离物83的长度是发热部件82的长度以上,在隔离物83的内部配置发热部件82。

100.即使发热部件82因重力等而弯曲,隔离物83也能够防止发热部件82与金属罩81的接触,所以能够使发热部件82与金属罩81电绝缘。此外,隔离物83的长度也可以比发热部件82的长度短,环状的隔离物83也可以在金属罩81的长度方向上隔开间隔而排列有多个。

101.隔离物83相对于从发热部件82放射的热线具有50%以上的透过率。热线的波长例如是400nm~5μm。热线透过隔离物83而向金属罩81照射,从内侧加热金属罩81。

102.隔离物83例如由蓝宝石(单结晶氧化铝)、透明多晶氧化铝、氮氧化铝、氧化钇、尖晶石、氧化锆、钇铝石榴石、氧化镁或者石英等形成。从热线的透过率和耐热性方面考虑,作为隔离物83优选蓝宝石。

103.此外,在发热部件82的比弹性模量(弹性模量除以比重而得到的值)高,发热部件

82几乎不翘曲的情况下,不需要隔离物83。作为比弹性模量高的发热部件82的材料,可举出以mosi2、sic、lacro3以及c为主要成分的材料。

104.加热器8也可以还包含盖84。盖84密封金属罩81的内部空间。盖84例如设置于金属罩81的长度方向两端。能够将惰性气体或者还原性气体填充到金属罩81的内部空间。作为惰性气体,例如可以使用氮气或者氩气。作为还原性气体例如可以使用含氢气体。

105.能够防止发热部件82的氧化,作为发热部件82的材料能够使用不能在大气环境气下使用的材料。作为不能在大气环境气下使用的发热部件82的材料,例如可举出以mo、w、ta、nb、ir以及碳为主要成分的材料等。此外,作为能够在大气环境气下使用的发热部件82的材料,例如可举出pt、rh、mosi2、sic以及lacro3等。

106.此外,在作为发热部件82的材料使用能够在大气环境气下使用的材料的情况下,不需要盖84。

107.加热器8也可以还包含导线85。导线85与金属罩81电绝缘,使发热部件82的两端产生电压。导线85具有比发热部件82低的电阻,几乎不发热。在设置有盖84的情况下,导线85经由绝缘子而插通在盖84的贯通孔。

108.如图4的(b)所示,多个加热器8也可以在x轴方向上隔开间隔地排列为一列。x轴方向是熔融玻璃m的流动方向。此外,多个加热器8也可以在x轴方向以及z轴方向上排列为矩阵状。另外,在y轴方向观察时,多个加热器8也可以在x轴方向上交错排列。

109.(第一变形例)

110.如图5所示,金属层72的贯通孔74的开口缘也可以遍及周向整体,通过焊接等方式与管状的金属罩81一体化。由于熔融玻璃m不流入贯通孔74,所以能够缓和贯通孔74的尺寸精度。另外,不需要图4的(a)所示的冷却部件76。

111.与上述实施方式相同地,多个加热器8也可以在x轴方向上隔开间隔地排成一列。此外,多个加热器8也可以在x轴方向以及z轴方向上排列成矩阵状。另外,在y轴方向观察时,多个加热器8也可以在x轴方向上交错排列。

112.(第二变形例)

113.如图6所示,加热器8的金属罩81也可以是双重管,也可以具有内筒81a和外筒81b。内筒81a插通在侧壁7a的贯通孔74。另一方面,外筒81b没有插通于侧壁7a的贯通孔74,而是架设在一对侧壁7a、7a之间。

114.金属层72的贯通孔74的开口缘遍及周向整体,通过焊接等方式与管状的外筒81b一体化。由于熔融玻璃m没有流入贯通孔74,所以能够缓和贯通孔74的尺寸精度。另外,不需要图4的(a)所示的冷却部件76。

115.外筒81b向壁7的内侧突出,与熔融玻璃m接触。外筒81b的厚度也可以比金属层72的厚度厚。能够防止在外筒81b产生孔等缺陷,从而能够防止熔融玻璃m向贯通孔74流入。此外,即使在金属层72产生孔等缺陷,也没有问题。这是因为耐火材料71防止熔融玻璃m的漏出。

116.此外,金属罩81也可以不具有内筒81a,而是仅具有外筒81b。即金属罩81也可以是单管。

117.与上述实施方式相同地,多个加热器8也可以在x轴方向上隔开间隔地排成一列。此外,多个加热器8也可以在x轴方向以及z轴方向上排列成矩阵状。另外,在y轴方向观察

时,多个加热器8也可以在x轴方向上交错排列。

118.(第三变形例)

119.如图7所示,也可以在左侧的侧壁7a的贯通孔74和右侧的侧壁7a的贯通孔74中分别插通加热器8。由于能够缩短加热器8的长度,所以能够提高加热器8的刚性,从而能够抑制加热器8的热变形。

120.以熔融玻璃m不流入金属罩81的内部的方式,封闭管状的金属罩81的前端。因此,一对导线85从金属罩81的末端被取出。例如,一个导线85在线圈状的发热部件82的正中间通过,与余下的导线85一起从加热器8的末端被取出。

121.此外,与上述第一变形例相同地,金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与管状的金属罩81一体化。由于熔融玻璃m不流入贯通孔74,所以能够缓和贯通孔74的尺寸精度。另外,不需要图7所示的冷却部件76。

122.另外,与上述第二变形例相同地,金属罩81也可以具有内筒81a和外筒81b。外筒81b没有插通于侧壁7a的贯通孔74,而是从侧壁7a向内侧突出。金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与管状的外筒81b一体化。

123.此外,金属罩81也可以不具有内筒81a,而是仅具有外筒81b。即金属罩81也可以是单管。

124.与上述实施方式相同地,多个加热器8也可以在x轴方向上隔开间隔地排成一列。此外,多个加热器8也可以在x轴方向以及z轴方向上排列成矩阵状。另外,在y轴方向观察时,多个加热器8也可以在x轴方向上交错排列。

125.(第四变形例)

126.如图8的(a)所示,加热器8也可以插通于下壁7b的贯通孔74,从下壁7b向内侧(上侧)突出。加热器8例如是棒状,其长度方向是与下壁7b的内壁面(上表面)正交的方向。能够防止因重力导致的弯曲。

127.管状的金属罩81的上端由于配置在比熔融玻璃m的液面靠下方的位置,所以被封闭以使熔融玻璃m不流入金属罩81的内部空间。因此,一对导线85从金属罩81的下端被取出。

128.此外,加热器8的上端在本变形例中虽配置在比熔融玻璃m的液面靠下方的位置,但也可以配置在上方。在该情况下,一个导线85从加热器8的下端被取出,剩余的导线85从加热器8的上端被取出。

129.壁7也可以还具有包围贯通孔74的金属管75。金属管75从壁7的内壁面向外侧(下侧)延伸,通过焊接等方式与金属层72一体化。在贯通孔74的内部,能够抑制耐火材料71的成分熔析到熔融玻璃m的情况。

130.输送装置3可以具有冷却贯通孔74的熔融玻璃m的冷却部件76。冷却部件76例如埋设在壁7的内部,通过制冷剂等来冷却贯通孔74。此外,冷却部件76在图8的(a)中虽埋设在壁7的内部,但也可以从壁7的外侧(下侧)冷却贯通孔74。

131.此外,与上述第一变形例相同地,金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与管状的金属罩81一体化。由于熔融玻璃m不流入贯通孔74,所以能够缓和贯通孔74的尺寸精度。另外,不需要图8的(a)所示的冷却部件76。

132.另外,与上述第二变形例相同地,金属罩81也可以具有内筒81a和外筒81b。外筒

81b不插通于下壁7b的贯通孔74,而是从下壁7b向内侧(上侧)突出。金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与管状的外筒81b一体化。

133.此外,金属罩81也可以不具有内筒81a,而是仅具有外筒81b。即金属罩81也可以是单管。

134.如图8的(b)所示,多个加热器8也可以在x轴方向上隔开间隔地排成一列。此外,多个加热器8也可以在x轴方向以及y轴方向上排列成矩阵状。另外,在z轴方向观察时,多个加热器8也可以在x轴方向上交错排列。

135.(第五变形例)

136.如图9所示,加热器8插通在未图示的顶棚的贯通孔,从熔融玻璃m的液面向下方突出。加热器8例如是棒状,其长度方向是与未图示的顶棚的下表面正交的方向。顶棚的贯通孔与图4的(a)等所示的侧壁7a的贯通孔74以及图8的(a)所示的下壁7b的贯通孔74不同,熔融玻璃m不会进入。因此,即使在将熔融玻璃m填充到流路的状态下实施加热器8的更换或者重新配置,熔融玻璃也不会漏出。

137.管状的金属罩81的下端由于配置在比熔融玻璃m的液面靠下方且比下壁7b靠上方的位置,所以以熔融玻璃m不流入金属罩81的内部空间的方式被封闭。因此,一对导线85从金属罩81的上端被取出。

138.此外,管状的金属罩81的下端虽配置在比下壁7b靠上方的位置,但本发明的技术并不限于此。例如,也可以在下壁7b形成贯通孔,并将加热器8插通于该贯通孔。但是,从加热器8的更换等作业性的观点考虑,优选下壁7b没有贯通孔。

139.与上述第四变形例相同地,多个加热器8也可以在x轴方向上隔开间隔地排成一列。此外,多个加热器8也可以在x轴方向以及y轴方向上排列成矩阵状。另外,在z轴方向观察时,多个加热器8也可以在x轴方向上交错排列。

140.(第六变形例)

141.如图10的(a)以及图10的(b)所示,加热器8也可以具有与熔融玻璃m的流动正交的板状的外形。加热器8插通于下壁7b的贯通孔74,从下壁7b向内侧(上侧)突出。加热器8的上端配置在比熔融玻璃m的液面靠下方的位置。若加热器8是与熔融玻璃m的流动正交的板状,则能够通过加热器8使存在于熔融玻璃m的下层的气泡朝向熔融玻璃m的液面强制上浮。

142.此外,加热器8也可以插通于顶棚的贯通孔,并从熔融玻璃m的液面向下方突出。在该情况下,加热器8的下端也可以配置在比下壁7b靠上方的位置。顶棚的贯通孔与图10的(a)所示的下壁7b的贯通孔74不同,熔融玻璃m不会进入。因此,即使在将熔融玻璃m填充到流路的状态下实施加热器8的更换或者重新配置,熔融玻璃也不会漏出。

143.金属罩81也可以是上端封闭的剖面呈四边形的管子。在金属罩81的内部配置未图示的发热部件。发热部件例如形成为线圈状、棒状或者管状,铅垂地配置,在y轴方向上隔开间隔地排列有多个。或者发热部件也可以形成为板状。作为发热部件的板,为了提高电阻,也可以具有周期性地排列的狭缝。例如,也可以在y轴方向上隔开间隔而交替地形成第一狭缝和第二狭缝。第一狭缝从板的上边向下方延伸,第二狭缝从板的下边向上方延伸。

144.此外,与上述第一变形例相同地,金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与朝向下方开放的箱状的金属罩81一体化。由于熔融玻璃m不流入贯通孔74,所以能够缓和贯通孔74的尺寸精度。另外,不需要图10的(a)所示的冷却部件76。

145.另外,与上述第二变形例相同地,金属罩81也可以具有内筒81a和外筒81b。外筒81b不插通在下壁7b的贯通孔74,而是从下壁7b向内侧(上侧)突出。金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与管状的外筒81b一体化。

146.此外,金属罩81也可以不具有内筒81a,而是仅具有外筒81b。即、金属罩81也可以是单管。

147.如图10的(b)所示,多个加热器8也可以在x轴方向上隔开间隔地排成一列。此外,多个加热器8也可以在x轴方向以及y轴方向上排列成矩阵状。另外,在z轴方向观察时,多个加热器8也可以在x轴方向上交错排列。

148.(第七变形例)

149.如图11的(a)以及图11的(b)所示,加热器8也可以具有与熔融玻璃m的流动平行的板状的外形。加热器8插通在下壁7b的贯通孔74,从下壁7b向内侧(上侧)突出。加热器8的上端配置在比熔融玻璃m的液面靠下方的位置。能够使存在于熔融玻璃m的下层的气泡朝向熔融玻璃m的液面强制上浮。

150.此外,加热器8也可以插通于顶棚的贯通孔,并从熔融玻璃m的液面向下方突出。在该情况下,加热器8的下端也可以配置在比下壁7b靠上方的位置。顶棚的贯通孔与图11的(a)所示的下壁7b的贯通孔74不同,熔融玻璃m不会进入。因此,即使在将熔融玻璃m填充到流路的状态下实施加热器8的更换或者重新配置,熔融玻璃也不会漏出。

151.金属罩81也可以是上端封闭的剖面呈四边形的管子。在金属罩81的内部配置未图示的发热部件。发热部件例如形成为线圈状、棒状或者管状,铅垂地配置,在x轴方向上隔开间隔地排列有多个。或者发热部件也可以形成为板状。作为发热部件的板,为了提高电阻,也可以具有周期性地排列的狭缝。例如,也可以在x轴方向上隔开间隔而交替地形成第一狭缝和第二狭缝。第一狭缝从板的上边向下方延伸,第二狭缝从板的下边向上方延伸。

152.此外,与上述第一变形例相同地,金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与朝向下方开放的箱状的金属罩81一体化。由于熔融玻璃m不流入贯通孔74,所以能够缓和贯通孔74的尺寸精度。另外,不需要图11的(a)所示的冷却部件76。

153.另外,与上述第二变形例相同地,金属罩81也可以具有内筒81a和外筒81b。外筒81b不插通在下壁7b的贯通孔74,而是从下壁7b向内侧(上侧)突出。金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与管状的外筒81b一体化。

154.此外,金属罩81也可以不具有内筒81a,而是仅具有外筒81b。即、金属罩81也可以是单管。

155.如图11的(a)以及图11的(b)所示,多个加热器8也可以在x轴方向以及y轴方向上排列成矩阵状。此外,在z轴方向观察时,多个加热器8也可以在x轴方向上交错排列。另外,多个加热器8也可以在x轴方向上隔开间隔地排成一列。

156.(第八变形例)

157.如图12所示,壁7也可以形成为管状,金属层72也可以形成为管状。金属层72的与熔融玻璃m的流动方向正交的剖面被封闭。能够抑制由熔融玻璃m的蒸气引起的耐火材料71的侵蚀,从而能够抑制耐火材料71的成分落下而混入熔融玻璃m的情况。金属层72在图12中虽是剖面呈圆形的管子,但也可以是剖面呈矩形的管子。

158.加热器8例如是棒状,其长度方向是与壁7的内壁面73正交的方向。加热器8插通在

壁7的一对贯通孔74、74双方。发热部件82从一个贯通孔74的中途延伸到另一个贯通孔74的中途。

159.此外,也可以在一个贯通孔74和另一个贯通孔74中分别插通加热器8。由于能够缩短加热器8的长度,所以能够提高加热器8的刚性,从而能够抑制加热器8的热变形。

160.壁7也可以还具有包围贯通孔74的金属管75。金属管75从壁7的内壁面73向外侧延伸,通过焊接等方式与金属层72一体化。能够抑制在贯通孔74的内部耐火材料71的成分向熔融玻璃m的熔析。

161.输送装置3也可以具有冷却贯通孔74的熔融玻璃m的冷却部件76。冷却部件76例如埋设在壁7的内部,通过制冷剂等来冷却贯通孔74。此外,冷却部件76虽在图12中埋设在壁7的内部,但也可以从壁7的外侧冷却贯通孔74。

162.此外,与上述第一变形例相同地,金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与管状的金属罩81一体化。由于熔融玻璃m不流入贯通孔74,所以能够缓和贯通孔74的尺寸精度。另外,不需要图12所示的冷却部件76。

163.另外,与上述第二变形例相同地,金属罩81也可以具有内筒81a和外筒81b。外筒81b不插通在壁7的贯通孔74,而是从壁7向内侧突出。金属层72的贯通孔74的开口缘也可以遍及周向整体通过焊接等方式与管状的外筒81b一体化。

164.此外,金属罩81也可以不具有内筒81a,而是仅具有外筒81b。即、金属罩81也可以是单管。

165.与上述实施方式相同地,多个加热器8也可以在x轴方向上隔开间隔地排成一列。而且,多个加热器8也可以在管状的壁7的周向上隔开间隔地排列。多个加热器8也可以以螺旋状排列在管状的壁7上。

166.以上,虽说明了本发明所涉及的熔融玻璃的输送装置、玻璃物品的制造装置以及玻璃物品的制造方法,但本发明并不限于上述实施方式等。在权利请求范围所记载的范畴内,能够进行各种改变、修正、置换、附加、削除以及组合。它们当然都属于本发明的技术范围。

167.本技术主张基于2019年12月10日在日本特许厅申请的特愿2019-223194号的优先权,在本技术中引用特愿2019-223194号的全部内容。

168.附图标记的说明

[0169]1…

玻璃物品的制造装置;2

…

熔解装置;3

…

输送装置;4

…

成形装置;5

…

缓冷装置;6

…

加工装置;7

…

壁;71

…

耐火材料;72

…

金属层;8

…

加热器;81

…

金属罩;82

…

发热部件;m

…

熔融玻璃。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。