一种基于3d打印技术催化陶瓷滤管的制备方法

技术领域

1.本发明属于烟气治理技术领域,具体涉及一种基于3d打印技术催化陶瓷滤管的制备方法。

背景技术:

[0002]“催化陶瓷滤管尘硫硝一体化技术”是目前玻璃行业应用最为广泛高效的氮氧化物与粉尘一体化脱除技术,该技术能够实现脱硫、脱硝、除尘一体化,大大减少了占地面积;同时陶瓷滤管的复合结构避免了布袋的挠性,除尘效果更优,陶瓷滤管寿命可达5-8年。

[0003]

催化陶瓷滤管的制备方法通常为制备陶瓷基体,然后将陶瓷基体通过浸泡、涂覆等工艺,在陶瓷基体上负载催化剂。其中,陶瓷基体孔径分布的均匀性,以及催化剂均匀性和厚度影响着催化陶瓷滤管的脱销效率。首先,这些浸泡、涂覆等传统工艺虽然简易可行,但是催化陶瓷滤管中催化剂的均匀性和厚度可控程度有待提高。公开号为cn110038368a的专利中公开了“一种陶瓷纤维滤管、制备方法及加压抽吸成型装置”,该方法制备的具有催化功能的陶瓷纤维滤管采用浸泡坯管的方式,虽然制备工艺较为简单,但是坯管直接浸泡在催化剂溶胶当中的方式使得陶瓷滤管中的催化剂均匀性较差,脱硝效率不高。公开号为cn105107310a的专利中公开了“一种催化陶瓷滤管及制备方法”,该方法采用涂覆的方式在陶瓷滤管基体上涂覆催化活性组分,虽然涂覆工艺制备催化陶瓷滤管较为简易可行,但是涂覆厚度只能控制在毫米级,影响催化陶瓷滤管的透气性,进而影响脱硝效率。所以目前需要一种催化剂均匀性分布良好和厚度可以达到微米级的负载催化剂的方式。

[0004]

因此,本发明提供了一种基于3d打印技术催化陶瓷滤管的制备方法,首先制备孔径均匀性较好的陶瓷基体,然后利用3d打印技术控制陶瓷滤管负载的催化剂的均匀性,提高催化陶瓷滤管的脱硫效率。

技术实现要素:

[0005]

本发明的目的在于提供一种基于3d打印技术催化陶瓷滤管的制备方法,以解决背景技术中的问题。

[0006]

本发明的目的可以通过以下技术方案实现:

[0007]

一种基于3d打印技术催化陶瓷滤管的制备方法,包括以下步骤:

[0008]

步骤a、陶瓷基体浆料的制备:将高岭土、改性碳化硅、丙烯酰胺溶胶在40-50℃下,以40-60rpm的搅拌速度搅拌1-3h,然后加入盐酸调节溶液的ph值为4-6,然后抽真空脱泡,室温放置待用,得陶瓷基体浆料,其中,高岭土、改性碳化硅、丙烯酰胺溶胶的用量比为1.5g-2.5g:0.004-0.008g:4ml,高岭土中sio2与al2o3的质量比为1.15-1.35:1;

[0009]

步骤b、陶瓷基体的制备:将陶瓷基体浆料、固体引发剂和催化剂混合均匀后,倒入模具中,然后干燥,得陶瓷基体,其中,陶瓷基体浆料和固体引发剂的用量比为5ml:0.7-1.7g,固体引发剂和催化剂的质量比为1.5-1.9:2.3-3.3,固体引发剂为过硫酸铵、过硫酸钾中的一种,催化剂为四甲基乙二胺;

[0010]

步骤c、催化剂溶液的配制:将无水乙醇、醋酸加入去离子水中均匀混合形成均匀稳定混合溶液a;向无水乙醇中加入钛酸四丁酯,搅拌3-4h,得混合溶液b,其中,无水乙醇、醋酸、去离子水的体积比为1-3:0.3-0.7:5,无水乙醇与钛酸四丁酯的体积比为50:2.7-3.3;

[0011]

步骤d、催化剂溶液的打印:采用双喷头3d打印机,程序喷射混合溶液a和混合溶液b于陶瓷基体表面,重复程序喷射15-25个,得催化剂涂覆厚度为20-100μm的催化陶瓷滤管,其中,一个程序喷射参数为混合溶液a的喷射次数为2-5次,后设定混合溶液b的喷射次数为10-15次,再设定混合溶液a的喷射次数为2-5次,混合溶液a和混合溶液b均在0.3-0.6mpa的压力下喷出,且喷出的液滴直径为2-4μm;

[0012]

步骤e、成型:将步骤d获得的催化陶瓷滤管烧结,冷却至室温,得一种基于3d打印技术催化陶瓷滤管,其中,烧结温度500-900℃,烧结时间3-5h。

[0013]

进一步地,步骤a中丙烯酰胺溶胶由以下步骤制成:将丙烯酰胺、n,n-亚甲基双丙烯酰胺和去离子水在60-100℃下,以50-90rpm搅拌6-10h,得混合溶液a,然后向混合溶液a中加入柠檬酸铵,在50-70℃下,以30-60rpm搅拌3-5h即得。

[0014]

进一步地,步骤b中干燥的具体操作为将模具置于40-80℃的环境中直至陶瓷基体的坯体凝固成型,然后将坯体置于恒定湿热试验箱中慢速干燥1-3天。

[0015]

进一步地,所述改性碳化硅通过以下步骤制成:

[0016]

向柠檬酸溶液中加入四水合硝酸钙和磷酸氢二铵,搅拌混合均匀后,调节混合溶液的ph值至9-9.5,再加入改性聚乙二醇,搅拌使改性聚乙二醇完全溶解,并持续搅拌反应1h,再滴加碳化硅水悬浮液,滴加速度为2滴/秒,滴加完全后,反应3h,然后离心,依次经无水乙醇和水洗涤数次,干燥,得改性碳化硅,其中,柠檬酸、四水合硝酸钙、磷酸氢二铵、改性聚乙二醇、碳化硅的用量比为0.02mol:0.01mol:0.005-0.007mol:9-10g:0.5-1.2g,柠檬酸溶液为0.02mol柠檬酸和170-200ml混合溶剂(去离子水和乙醇按照体积比3:1混合)混合形成,碳化硅水悬浮液为碳化硅和去离子水超声分散混合形成,且质量分数为8-10%。

[0017]

在上述反应中,首先利用了柠檬酸根离子为螯合剂,其不但与钙离子紧密结合,还可与改性聚乙二醇发生络合作用,当将混合溶液的ph值调节到固定值后,溶液中的钙离子、磷酸氢根离子和磷酸根离子之间会发生反应形成钙的络合物(ca

2 8

(hpo4

2-)2(po4

3-)4·

5h2o),因此,该羟基磷灰石会通过柠檬酸的桥连作用,在改性聚乙二醇上沉积,再加入碳化硅水悬浮液,沉积有钙的络合物的改性聚乙二醇分子链对碳化硅进行包裹,进而得改性碳化硅,因此,该改性碳化硅表面包裹有柠檬酸、钙的络合物和聚乙二醇。

[0018]

进一步地,所述改性聚乙二醇通过以下步骤制成:

[0019]

第一步、将聚乙二醇溶于去离子水中,搅拌升温至60℃至聚乙二醇完全溶解,然后加入氧化剂,敞口反应2h,得羧基化聚乙二醇,其中氧化剂的质量为聚乙二醇质量的10-20%,氧化剂为68wt%硝酸溶液和4-羟基-2,2,6,6-四甲基-哌啶氮氧自由基组成,其中,硝酸、4-羟基-2,2,6,6-四甲基-哌啶氮氧自由基的摩尔比为1:1;在上述反应中,将聚乙二醇中的端羟基进行部分羧基化,得羧基化聚乙二醇;

[0020]

第二步、将羧基化聚乙二醇、溴丙基-poss加入n,n-二甲基甲酰胺中,混合均匀后,然后加入氟化钾和三乙胺,加热至95℃,搅拌反应4h,冷却至室温,用无水乙醚提取2-3次,合并提取液,然后用无水硫酸钠干燥过夜,过滤,滤液,减压蒸馏回收溶剂,得改性聚乙二

醇,其中,羧基化聚乙二醇、溴丙基-poss的质量比为100:20-45,氟化钾的加入质量为溴丙基-poss质量的0.5-1%。

[0021]

在上述反应中,利用羧基化聚乙二醇中的羧基和溴丙基-poss中溴基发生的成酯反应,使得poss结构接枝在聚乙二醇的分子链中,得改性聚乙二醇,一方面促进聚乙醇对碳化硅的包裹(poss结构的纳米尺寸效应,提高改性聚乙二醇与碳化硅的接触),另一方面,提高形成的包裹层机械性能,防止形成改性碳化硅在混合过程搅拌中包裹层的破坏,降低改性碳化硅的造孔性能。

[0022]

本发明的有益效果:

[0023]

一是,本发明在陶瓷管基体原料中引入改性碳化硅,以改性碳化硅为造孔剂,获得具有孔径分布均匀的多孔陶瓷管基体,通过在碳化硅表面包裹的柠檬酸、羟基磷灰石和聚乙二醇,来提高孔径分布的均匀性。其机理解释为:改性碳化硅在高温煅烧过程中,碳化硅和氧气反应生成二氧化硅和一氧化碳,进而发挥造孔剂的作用,其中,二氧化硅易在碳化硅表面富集,形成二氧化硅膜,提高了碳化硅持续氧化反应的温度,使得碳化硅作为造孔剂时,易烧结成块,降低陶瓷管的机械性能,而改性碳化硅在煅烧过程中,由于其表面包裹的柠檬酸、钙的络合物和聚乙二醇,在煅烧过程中这些物质都会发生分解,且产生的分解产物具有碱性,及优异的流动性,使得该分解产物易侵入碳化硅表面形成的二氧化硅膜中,一方面促进氧气在二氧化硅膜中的扩散速度,提高碳化硅与氧气的接触,另一方面其碱性易破坏二氧化硅膜,防止碳化硅在煅烧过程结块的形成,避免陶瓷管基体机械性能的降低,且由于包裹物的分解温度低,降低了碳化硅持续形成二氧化硅的温度,促进坯体对气体的包裹(形成温度较低,高温坯体降温快,凝固快,进而容易对气体形成包裹),进而促进多孔的形成,以及孔径分布均匀性的提高;

[0024]

二是利用3d打印技术喷射催化剂溶液,经过合理的程序喷射参数的设置,使得催化剂溶液在陶瓷滤管上均匀分布,且催化剂的厚度可以控制在微米级,相比较原来的浸渍和涂覆技术,负载催化剂的精度可以提高一个数量级。

具体实施方式

[0025]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0026]

实施例1

[0027]

七角poss钠盐的制备:将0.01mol苯基三甲基硅烷、120ml四氢呋喃、3ml去离子水和0.036mol氢氧化钠置于带有磁子搅拌的单颈烧瓶中,搅拌升温至回流,保持回流反应,当反应体系有少量白色固体析出时,降至室温继续搅拌反应24h,旋干溶剂后,真空干燥后,即得七角poss钠盐。

[0028]

实施例2

[0029]

溴丙基-poss的制备:

[0030]

将0.1mol实施例1制备的七角poss钠盐加入三口烧瓶中,氮气保护下,加入120ml无水四氢呋喃,搅拌均匀后,加入0.21mol三乙胺,0℃冰浴反应1h,用恒压漏斗缓慢滴加

60ml含有0.23mol 3-溴丙基三氯硅烷的四氢呋喃溶液,滴加速度为2滴/秒,反应6h,然后升至室温反应12h,反应结束后过滤,旋干滤液后过柱分离(二氯甲烷:石油醚的体积比为1:2),真空干燥至恒重,得溴丙基-poss。

[0031]

实施例3

[0032]

改性聚乙二醇的制备:

[0033]

第一步、将200g聚乙二醇溶于去离子水中,搅拌升温至60℃至聚乙二醇完全溶解,然后加入20g的氧化剂,敞口反应2h,得羧基化聚乙二醇,其中氧化剂为68wt%硝酸溶液和4-羟基-2,2,6,6-四甲基-哌啶氮氧自由基组成(硝酸、4-羟基-2,2,6,6-四甲基-哌啶氮氧自由基的摩尔比为1:1),聚乙二醇的相对分子质量为2000;

[0034]

第二步、将100g羧基化聚乙二醇、20g实施例2制备溴丙基-poss加入150ml n,n-二甲基甲酰胺中,混合均匀后,然后加入0.1g氟化钾和0.14mol三乙胺,加热至95℃,搅拌反应4h,冷却至室温,用无水乙醚提取2次,合并提取液,然后用无水硫酸钠干燥过夜,过滤,滤液减压蒸馏回收溶剂,得改性聚乙二醇。

[0035]

实施例4

[0036]

改性聚乙二醇的制备:

[0037]

第一步、将200g聚乙二醇溶于去离子水中,搅拌升温至60℃至聚乙二醇完全溶解,然后加入40g的氧化剂,敞口反应2h,得羧基化聚乙二醇,其中氧化剂为68wt%硝酸溶液和4-羟基-2,2,6,6-四甲基-哌啶氮氧自由基组成(硝酸、4-羟基-2,2,6,6-四甲基-哌啶氮氧自由基的摩尔比为1:1),聚乙二醇的相对分子质量为2000;

[0038]

第二步、将100g羧基化聚乙二醇、45g实施例2制备溴丙基-poss加入150ml n,n-二甲基甲酰胺中,混合均匀后,然后加入0.45g氟化钾和0.14mol三乙胺,加热至95℃,搅拌反应4h,冷却至室温,用无水乙醚提取3次,合并提取液,然后用无水硫酸钠干燥过夜,过滤,滤液减压蒸馏回收溶剂,得改性聚乙二醇。

[0039]

实施例5

[0040]

改性碳化硅的制备:

[0041]

向170ml含有0.02mol柠檬酸的溶液(溶剂为去离子水和乙醇按照体积比3:1混合形成)中加入0.01mol四水合硝酸钙和0.005mol磷酸氢二铵,搅拌混合均匀后,调节混合溶液的ph值至9,再加入9g实施例3制备的改性聚乙二醇,搅拌使改性聚乙二醇完全溶解,并持续搅拌反应1h,再滴加5g含有0.5g碳化硅水悬浮液,滴加速度为2滴/秒,滴加完全后,反应3h,然后离心,依次经无水乙醇和水洗涤,干燥,得改性碳化硅。

[0042]

实施例6

[0043]

改性碳化硅的制备:

[0044]

向200ml含有0.02mol柠檬酸的溶液(溶剂为去离子水和乙醇按照体积比3:1混合形成)中加入0.01mol四水合硝酸钙和0.007mol磷酸氢二铵,搅拌混合均匀后,调节混合溶液的ph值至9.5,再加入10g实施例3制备的改性聚乙二醇,搅拌使改性聚乙二醇完全溶解,并持续搅拌反应1h,再滴加12g含有1.2g碳化硅水悬浮液,滴加速度为2滴/秒,滴加完全后,反应3h,然后离心,依次经无水乙醇和水洗涤,干燥,得改性碳化硅。

[0045]

实施例7

[0046]

丙烯酰胺溶胶的制备:将质量比为0.3g:0.5g的丙烯酰胺、n,n-亚甲基双丙烯酰胺

和5ml去离子水在60℃下,以90rpm搅拌10h,得混合溶液a,然后向7ml混合溶液a中加入0.2g柠檬酸铵,在50℃下,以30rpm搅拌5h即得。

[0047]

实施例8

[0048]

丙烯酰胺溶胶的制备:将0.5g的丙烯酰胺、0.6gn,n-亚甲基双丙烯酰胺和5ml去离子水在100℃下,以50rpm搅拌6h,得混合溶液a,然后向7ml混合溶液a中加入0.7g柠檬酸铵,在70℃下,以60rpm搅拌3h即得。

[0049]

实施例9

[0050]

一种基于3d打印技术催化陶瓷滤管的制备方法,包括以下步骤:

[0051]

步骤a、陶瓷基体浆料的制备:将高岭土、实施例5制备的改性碳化硅、实施例7制备的丙烯酰胺溶胶在40℃下,以40rpm的搅拌速度搅拌2h,然后加入盐酸调节溶液的ph值为4,然后抽真空脱泡,室温放置待用,得陶瓷基体浆料,其中,高岭土、改性碳化硅、丙烯酰胺溶胶的用量比为1.5g:0.004g:4ml,高岭土中sio2与al2o3的质量比为1.15:1;

[0052]

步骤b、陶瓷基体的制备:将陶瓷基体浆料、固体引发剂和催化剂混合均匀后,倒入模具中,然后干燥,得陶瓷基体,其中,陶瓷基体浆料和固体引发剂的用量比为5ml:0.7g,固体引发剂和催化剂的质量比为1.5:2.3,固体引发剂为过硫酸铵,催化剂为四甲基乙二胺,其中,干燥的具体操作为将模具置于40℃的环境中直至陶瓷基体的坯体凝固成型,然后将坯体置于恒定湿热试验箱中慢速干燥3天;

[0053]

步骤c、催化剂溶液的配制:将无水乙醇、醋酸加入去离子水中均匀混合形成均匀稳定混合溶液a;向无水乙醇中加入钛酸四丁酯,搅拌3h,得混合溶液b,其中,无水乙醇、醋酸、去离子水的体积比为1:0.3:5,无水乙醇与钛酸四丁酯的体积比为50:2.7;

[0054]

步骤d、催化剂溶液的打印:采用双喷头3d打印机,程序喷射混合溶液a和混合溶液b于陶瓷基体表面,重复程序喷射15个,得催化剂涂覆厚度为20μm的催化陶瓷滤管,其中,一个程序喷射参数为混合溶液a的喷射次数为2次,后设定混合溶液b的喷射次数为10次,再设定混合溶液a的喷射次数为2次,混合溶液a和混合溶液b均在0.3mpa的压力下喷出,且喷出的液滴直径为2μm;

[0055]

步骤e、成型:将步骤d获得的催化陶瓷滤管烧结,冷却至室温,得一种基于3d打印技术催化陶瓷滤管,其中,烧结温度500℃,烧结时间5h。

[0056]

实施例10

[0057]

一种基于3d打印技术催化陶瓷滤管的制备方法,包括以下步骤:

[0058]

步骤a、陶瓷基体浆料的制备:将高岭土、实施例6制备的改性碳化硅、实施例8制备的丙烯酰胺溶胶在50℃下,以60rpm的搅拌速度搅拌1h,然后加入盐酸调节溶液的ph值为5,然后抽真空脱泡,室温放置待用,得陶瓷基体浆料,其中,高岭土、改性碳化硅、丙烯酰胺溶胶的用量比为12g:0.006g:4ml,高岭土中sio2与al2o3的质量比为1.2:1;

[0059]

步骤b、陶瓷基体的制备:将陶瓷基体浆料、固体引发剂和催化剂混合均匀后,倒入模具中,然后干燥,得陶瓷基体,其中,陶瓷基体浆料和固体引发剂的用量比为5ml:1g,固体引发剂和催化剂的质量比为1.6:2.8,固体引发剂为过硫酸钾,催化剂为四甲基乙二胺,其中,干燥的具体操作为将模具置于60℃的环境中直至陶瓷基体的坯体凝固成型,然后将坯体置于恒定湿热试验箱中慢速干燥2天;

[0060]

步骤c、催化剂溶液的配制:将无水乙醇、醋酸加入去离子水中均匀混合形成均匀

稳定混合溶液a;向无水乙醇中加入钛酸四丁酯,搅拌4h,得混合溶液b,其中,无水乙醇、醋酸、去离子水的体积比为2:0.5:5,无水乙醇与钛酸四丁酯的体积比为50:3;

[0061]

步骤d、催化剂溶液的打印:采用双喷头3d打印机,程序喷射混合溶液a和混合溶液b于陶瓷基体表面,重复程序喷射20个,得催化剂涂覆厚度为50μm的催化陶瓷滤管,其中,一个程序喷射参数为混合溶液a的喷射次数为5次,后设定混合溶液b的喷射次数为15次,再设定混合溶液a的喷射次数为5次,混合溶液a和混合溶液b均在0.6mpa的压力下喷出,且喷出的液滴直径为3μm;

[0062]

步骤e、成型:将步骤d获得的催化陶瓷滤管烧结,冷却至室温,得一种基于3d打印技术催化陶瓷滤管,其中,烧结温度700℃,烧结时间4h。

[0063]

实施例11

[0064]

一种基于3d打印技术催化陶瓷滤管的制备方法,包括以下步骤:

[0065]

步骤a、陶瓷基体浆料的制备:将高岭土、实施例5制备的改性碳化硅、实施例7制备的丙烯酰胺溶胶在50℃下,以60rpm的搅拌速度搅拌1h,然后加入盐酸调节溶液的ph值为6,然后抽真空脱泡,室温放置待用,得陶瓷基体浆料,其中,高岭土、改性碳化硅、丙烯酰胺溶胶的用量比为2.5g:0.008g:4ml,高岭土中sio2与al2o3的质量比为1.35:1;

[0066]

步骤b、陶瓷基体的制备:将陶瓷基体浆料、固体引发剂和催化剂混合均匀后,倒入模具中,然后干燥,得陶瓷基体,其中,陶瓷基体浆料和固体引发剂的用量比为5ml:1.7g,固体引发剂和催化剂的质量比为1.9:3.3,固体引发剂为过硫酸铵,催化剂为四甲基乙二胺,其中,干燥的具体操作为将模具置于80℃的环境中直至陶瓷基体的坯体凝固成型,然后将坯体置于恒定湿热试验箱中慢速干燥1天;

[0067]

步骤c、催化剂溶液的配制:将无水乙醇、醋酸加入去离子水中均匀混合形成均匀稳定混合溶液a;向无水乙醇中加入钛酸四丁酯,搅拌4h,得混合溶液b,其中,无水乙醇、醋酸、去离子水的体积比为3:0.7:5,无水乙醇与钛酸四丁酯的体积比为50:3.3;

[0068]

步骤d、催化剂溶液的打印:采用双喷头3d打印机,程序喷射混合溶液a和混合溶液b于陶瓷基体表面,重复程序喷射25个,得催化剂涂覆厚度为100μm的催化陶瓷滤管,其中,一个程序喷射参数为混合溶液a的喷射次数为5次,后设定混合溶液b的喷射次数为15次,再设定混合溶液a的喷射次数为5次,混合溶液a和混合溶液b均在0.6mpa的压力下喷出,且喷出的液滴直径为4μm;

[0069]

步骤e、成型:将步骤d获得的催化陶瓷滤管烧结,冷却至室温,得一种基于3d打印技术催化陶瓷滤管,其中,烧结温度900℃,烧结时间5h。

[0070]

对比例1

[0071]

改性碳化硅的制备:

[0072]

向170ml含有0.02mol柠檬酸溶液(溶剂为去离子水和乙醇按照体积比3:1混合形成)中加入0.01mol四水合硝酸钙和0.005mol磷酸氢二铵,搅拌混合均匀后,调节混合溶液的ph值至9,再加入9g聚乙二醇(相对分子质量为2000),搅拌使聚乙二醇完全溶解,并持续搅拌反应1h,再滴加5g含有0.5g碳化硅水悬浮液,滴加速度为2滴/秒,滴加完全后,反应3h,然后离心,依次经无水乙醇和水洗涤,干燥,得改性碳化硅。

[0073]

对比例2

[0074]

一种基于3d打印技术催化陶瓷滤管的制备:

[0075]

与实施例9相比,其中的改性碳化硅替换成对比例1制备的改性碳化硅,其余相同。

[0076]

对比例3

[0077]

一种基于3d打印技术催化陶瓷滤管的制备:

[0078]

与实施例10相比,其中的改性碳化硅替换成碳化硅,其余相同。

[0079]

对比例4

[0080]

一种催化陶瓷滤管的制备:

[0081]

与实施例11相比,将步骤d替换成以下步骤:将混合溶液a和混合溶液b按照质量比为1:3混合均匀,然后将陶瓷基体浸渍于获得的溶液中15min;其余与实施例11相同,获得的催化陶瓷滤管表面催化剂涂覆厚度为2mm。

[0082]

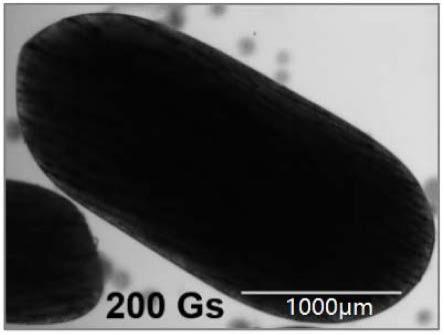

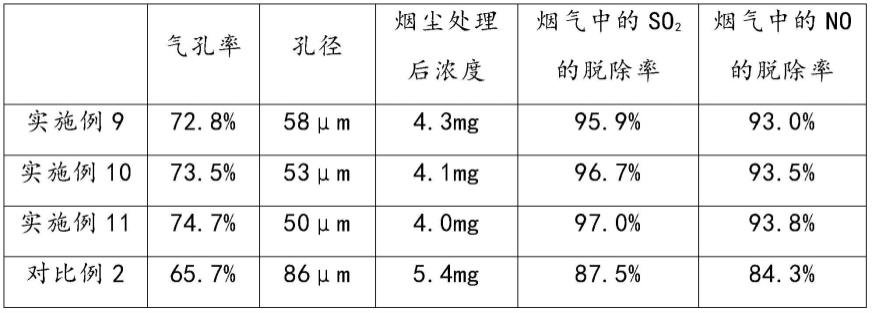

将实施例9-11和对比例2-4获得的催化陶瓷滤管进行行气孔率和孔径测试,并模拟烟气处理,测试烟气处理效果,测试数据如表1所示;

[0083]

表1

[0084][0085][0086]

从表1中的数据可知,实施例9-11获得的催化陶瓷滤管的孔径小于对比例2-4获得的化陶瓷滤管的孔径,且模拟烟气处理效果优于对比例2-4获得的催化陶瓷滤管。

[0087]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0088]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。