1.本技术涉及医用润滑剂包装设备的领域,尤其涉及一种用于袋装医用润滑剂灌装设备的收料装置。

背景技术:

2.医用润滑剂是一种液体或胶体状的物质;医用润滑剂一般有袋装、管装、瓶装等包装形式。医用润滑剂装袋包装时,需要使用专用的灌装设备。

3.现有公告号为cn111689002a的中国专利,公开了一种快速连续式包装机,其包括机架,机架由上往下依次设置的挂膜装置、送膜装置、成型下料装置、纵封热封封口装置、横封热封封口装置、分包切割装置。使用时,将成卷薄膜放置于挂膜装置上;薄膜的一端依次穿过送膜装置、成型下料装置、纵封热封封口装置、横封热封封口装置;送膜装置可驱动薄膜向前移动;成型下料装置可使单层薄膜对折呈双层薄膜并向纵封热封封口装置内送料;纵封热封封口装置,用于对双层薄膜的侧开口处进行连续纵向热封封口以形成筒状薄膜;横封热封封口装置用于对筒状薄膜进行间隔横向热封封口以形成连续不断的包装袋;包装袋由分包切割装置穿过,同时,分包切割装置将连续的包装袋切割成单个的包装袋(包装袋也可以成为料袋)。

4.针对上述中的相关技术,有时需要对切割下的料袋进行分组打包;打包时,将打包袋放置在分包切割装置的下方,使打包袋的口部与分包切割装置的出料端对齐,切割下的料袋可依次落入打包袋内。但是,当打包袋内盛装有预定数量的料袋后,需要暂停设备,待将打包袋移至指定位置,且重新放置另一空的打包袋后,方可继续启动设备,从而导致灌装设备的运行效率低,以致物料的灌装效率低,故有待改善。

技术实现要素:

5.为了改善物料灌装效率低的问题,本技术提供一种用于袋装医用润滑剂灌装设备的收料装置。

6.本技术提供的一种用于袋装医用润滑剂灌装设备的收料装置采用如下的技术方案:一种用于袋装医用润滑剂灌装设备的收料装置,包括机架,所述机架转动设置有用于承接由灌装设备切割下的料袋的接料斗,所述接料斗的下端固定设置出料管;所述接料斗连接有用于驱动其转动的驱动件;所述机架位于出料管的下方的位置固定设置有至少两个用于固定打包袋的导料组件,全部的所述导料组件沿接料斗的转动方向依次设置;当所述接料斗转动时,所述出料管的出料端可与固定于每个导料组件上的打包袋的口部依次对齐。

7.通过采用上述技术方案,将打包袋固定于导料组件上,使出料管的出料端与其中一个导料组件上的打包袋的口部对齐;灌装设备切割下的料袋落入接料斗并由出料管落入对应的打包袋内。当需要更换打包袋时,驱动件驱动接料斗转动,以使出料管的出料端与另

一导料组件上的打包袋的口部对齐,以向对应的打包袋内输入料袋;同时,可将需要更换的打包袋拆下并换上另一空的打包袋。出料管与多个导料组件交替配合,以交替向对应的打包袋内输入料袋,从而便于及时更换打包袋,保证灌装设备的连续运行,有利于提高灌装设备的运行效率,从而有利于提高物料的灌装效率。

8.可选的,所述导料组件包括用于供打包袋套设的导料筒和用于夹紧打包袋的夹紧件;所述导料筒与机架固定连接;所述夹紧件包括与导料筒固定连接的固定轴、与固定轴转动连接的夹紧杆、用于驱动夹紧杆向导料筒方向转动的夹紧弹性件。

9.通过采用上述技术方案,先将夹紧杆向远离导料筒的方向转动,以将打包袋套设于导料筒的外部;然后,松开夹紧杆,夹紧弹性件可驱动夹紧杆向导料筒方向转动,以将打包袋的对应的一侧抵紧在导料筒的外侧壁,从而固定打包袋,以便于落入导料筒内的料袋向打包袋内移动。

10.可选的,所述夹紧杆向远离导料筒方向转动的路径上的其中一个位置为极限位置;所述固定轴转动连接有拨动杆,所述拨动杆与夹紧杆之间连接有用于带动夹紧杆转动的连接组件;当所述夹紧杆转动至极限位置时,所述夹紧杆与拨动杆脱离。

11.通过采用上述技术方案,向导料筒上套设打包袋时,人手拿持打包袋的口部的两侧并由下往上移动,以将打包袋套设于导料筒上;人手向上移动的过程中,人手可与拨动杆抵接,以向上推动拨动杆,从而使拨动杆带动夹紧杆向远离导料筒的方向转动,以供打包袋套设于导料筒上;当夹紧杆转动至极限位置时,夹紧杆与拨动杆脱离;此时,夹紧弹性件驱动夹紧杆向导料筒方向移动,以夹紧并固定打包袋。

12.拨动杆与连接组件配合,夹紧杆可与拨动杆自动松脱,以夹紧打包袋,减少了需要先扶住打包袋,再松开夹紧杆的操作,从而便于对打包袋的两侧同时固定,操作便捷、省力。

13.可选的,所述连接组件包括与夹紧杆固定连接的连接块和与拨动杆固定连接的弹性连接片,所述弹性连接片远离拨动杆的一端与连接块的背离固定轴的一侧的侧壁抵接;所述拨动杆连接有用于驱动其向导料筒方向转动的拨杆弹性件。

14.通过采用上述技术方案,当夹紧杆随拨动杆转动至极限位置时,夹紧弹性件对夹紧杆的作用力大于弹性连接片对连接块的作用力,此时,弹性连接片发生弹性变形,以使连接块与弹性连接片脱离,夹紧杆和连接块向导料筒方向移动,以夹紧打包袋;当松开拨动杆后,拨杆弹性件驱动拨动杆向导料筒方向转动,以使弹性连接片卡接于连接块,以便于下一次装夹打包袋的操作。

15.可选的,所述弹性连接片远离拨动杆的一端固定设置有向导料筒方向延伸且向背离固定轴方向倾斜的导向片。

16.通过采用上述技术方案,当弹性连接片随拨动杆向导料筒方向移动时,导向片可与连接的背离固定轴的一侧的侧壁抵接,以便于弹性连接片移动至连接块的对应的一侧,并使弹性连接片与连接块的背离固定轴的一侧的侧壁自动抵紧。

17.可选的,所述机架固定设置有驱动杆;当所述夹紧杆转动至极限位置时,所述驱动杆与弹性连接片的朝向固定轴方向的侧壁抵接。

18.通过采用上述技术方案,当夹紧杆转动至极限位置时,继续转动拨动杆;此时,驱动杆限制弹性连接片的移动,从而使弹性连接片远离拨动杆的一端向背离固定轴的方向发生弯曲变形,以便于弹性连接片与连接块发生脱离,从而便于夹紧杆与拨动杆自动脱离。

19.可选的,所述连接组件包括与拨动杆固定连接的磁性件和用于与磁性件磁性相吸的吸附件;所述吸附件与夹紧杆固定连接。

20.通过采用上述技术方案,当夹紧杆随拨动杆转动至极限位置时,夹紧弹性件对夹紧杆的作用力大于磁性件对吸附件的作用力,从而使吸附件与磁性件自动分离,夹紧杆可自动向导料筒方向转动,以固定打包袋。

21.可选的,所述固定轴转动连接有调节杆,所述夹紧弹性件的其中一端与调节杆固定连接,另一端与夹紧杆固定连接;所述固定轴沿其轴向滑移连接有限位套筒,所述限位套筒固定设置有向调节杆方向延伸的限位凸起;所述调节杆沿固定轴的周向依次设置有多个调节凸起,相邻两个所述调节凸起之间设置有供限位凸起插设的间隔。

22.通过采用上述技术方案,长时间使用后,可转动调节杆,以调节夹紧弹性件的初始变形量,从而调节夹紧弹性件对夹紧杆的作用力的大小,以保证夹紧杆与导料套筒抵紧,从而提高夹紧杆固定打包袋的稳定性。调节凸起与限位凸起配合以限制调节杆的转动,从而固定调节杆,结构简单,操作便捷。

23.可选的,所述夹紧杆向远离导料筒的方向转动的转动方向为旋转正向;所述调节凸起沿旋转正向的后端壁倾斜设置有用于与限位凸起抵接的导向面;所述限位套筒连接用于驱动其向调节杆方向移动的限位弹性件。

24.通过采用上述技术方案,当沿旋转正向的反向转动调节杆时,相对地,限位凸起自动沿导向面滑动,以使对应的限位凸起与另外两个调节凸起之间的间隔对齐;此时,限位弹性件可驱动限位套筒移动,以使限位凸起插设于对应的两个调节凸起之间的间隔内,以固定调节杆。

25.可选的,所述夹紧杆设置有用于抵紧导料筒上的打包袋的抵接块,所述抵接块与夹紧杆之间连接有弹性缓震件。

26.通过采用上述技术方案,夹紧杆向导料筒方向转动时,弹性缓震件可减小抵接块对导料筒的冲击,减小因抵接块与导料筒之间的碰撞而导致抵接块发生振动的可能性,有利于抵接块快速静止于导料筒的外周壁,从而有利于抵接块与打包袋快速抵紧。

27.综上所述,本技术包括以下至少一种有益技术效果:1. 出料管与多个导料组件交替配合,以交替向对应的打包袋内输入料袋,从而便于及时更换打包袋,保证灌装设备的连续运行,有利于提高灌装设备的运行效率,从而有利于提高物料的灌装效率;2. 拨动杆与连接组件配合,夹紧杆可与拨动杆自动松脱,以夹紧打包袋,操作便捷、省力;3. 弹性缓震件可减小抵接块对导料筒的冲击,有利于抵接块快速静止于导料筒的外周壁,从而有利于抵接块快速抵紧打包袋。

附图说明

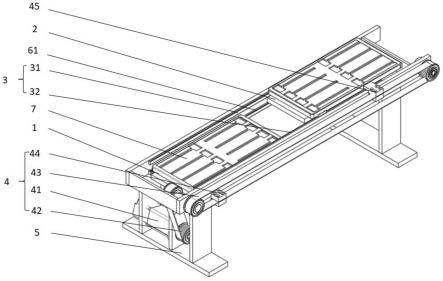

28.图1是本技术一种用于袋装医用润滑剂灌装设备的收料装置的实施例1的整体结构示意图。

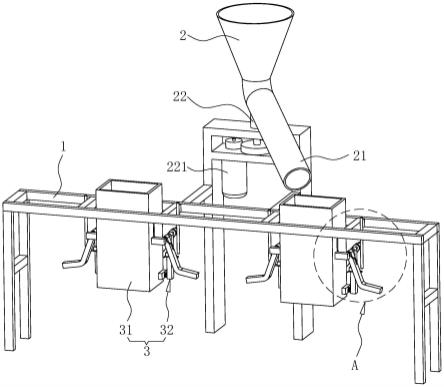

29.图2是图1中的a部放大图。

30.图3是用于展示调节杆与固定轴之间连接结构的爆炸示意图。

31.图4是用于展示夹紧杆处于极限位置的状态示意图。

32.图5是用于展示本技术一种用于袋装医用润滑剂灌装设备的收料装置的实施例2的连接组件结构的示意图。

33.附图标记说明:1、机架;11、驱动杆;2、接料斗;21、出料管;22、转动轴;221、驱动件;3、导料组件;31、导料筒;32、夹紧件;321、固定轴;3211、安装块;3212、限位环板;3213、限位弹性件;322、夹紧杆;3221、凸柱;323、夹紧弹性件;4、抵接块;41、弹性缓震件;5、调节杆;51、调节凸起;511、导向面;6、限位套筒;61、限位凸起;7、拨动杆;71、拨杆弹性件;8、连接组件;81、连接块;82、弹性连接片;821、导向片;83、磁性件;84、吸附件。

具体实施方式

34.以下结合附图1-5对本技术作进一步详细说明。

35.本技术公开一种用于袋装医用润滑剂灌装设备的收料装置。

36.实施例1参照图1,一种用于袋装医用润滑剂灌装设备的收料装置包括机架1,机架1设置有接料斗2和导料组件3。接料斗2的上端开口设置;下端焊接固定有出料管21,出料管21远离接料斗2的一端沿接料斗2的径向向远离接料斗2的方向延伸并向下倾斜设置。出料管21与接料斗2的内部相通;落入接料斗2内的物料可由出料管21的下端的出料端滑出。

37.参照图1,接料斗2的外侧壁焊接固定有转动轴22,转动轴22的轴向沿上下方向设置;转动轴22通过轴承与机架1转动连接,接料斗2可相对于机架1转动。接料斗2连接有驱动件221,本实施例中,驱动件221包括电机;驱动件221通过螺钉与机架1固定连接,且驱动件221的输出轴通过齿轮传动驱动转动轴22转动,以带动接料斗2转动。

38.参照图1,导料组件3的数量至少为两个,全部的导料组件3沿接料斗2的转动方向依次间隔设置。本实施例中,导料组件3的数量为两个。导料组件3包括导料筒31和夹紧件32;导料筒31与机架1焊接固定,且导料筒31的轴向沿上下方向设置;夹紧件32与导料筒31相连。使用时,将打包袋套设于导料筒31的下端,同时,通过夹紧件32固定打包袋即可。

39.参照图1,当接料斗2转动时,出料管21的出料端可依次与全部的导料筒31的上端的口部对齐,以使由出料管21内滑出的物料落入对应的导料筒31内,从而使物料落入对应的打包袋内。当出料管21与其中一个导料筒31的对齐时,可将另一导料筒31上的打包袋更换;两个导料筒31相互配合,有利于出料管21持续保持出料。

40.参照图1,本实施例中,导料筒31为方筒;在另一实施例中,导料筒31也可以是圆筒或横截面为其他形状的中空且上下贯穿筒状构件。本实施例中,每个导料筒31的夹紧件32的数量均为两个,两个夹紧件32对称设置在导料筒31的两侧的外侧壁处。在另一实施例中,每个导料筒31的夹紧件32的数量也可以是一个或三个或者其他数量。

41.参照图2和图3,夹紧件32包括固定轴321、夹紧杆322和夹紧弹性件323。固定轴321的轴向沿导料筒31的宽度方向设置;固定轴321的其中一端焊接固定有安装块3211,安装块3211通过螺钉与导料筒31的外侧壁焊接固定。夹紧杆322的其中一端套设于固定轴321,另一端设置有抵接块4。

42.参照图2和图3,固定轴321设置有调节杆5,调节杆5位于夹紧杆322远离安装块

3211的一侧,且调节杆5远离固定轴321的一端向下延伸并向导料筒31的另一侧的方向倾斜设置。夹紧弹性件323包括拉簧;夹紧杆322和调节杆5上均焊接固定有凸柱3221,且凸柱3221均位于固定轴321的下方的位置。夹紧弹性件323的其中一端钩挂于夹紧杆322的凸柱3221上,另一端钩挂于调节杆5的凸柱3221上,以使抵接块4与导料筒31的下端的外侧壁抵紧,从而抵紧套设在导料筒31的下端位置的打包袋,以固定打包袋。

43.参照图2和图3,调节杆5靠近固定轴321的一端套设于固定轴321,调节杆5可绕固定轴321转动。固定轴321键连接有限位套筒6,限位套筒6位于调节杆5远离夹紧杆322的一侧;限位套筒6的键槽沿固定轴321的轴向贯穿开设,以供限位套筒6沿固定轴321的轴向滑动。限位套筒6朝向调节杆5方向的侧壁一体成型有限位凸起61,限位凸起61远离限位套筒6的一端向调节杆5的方向延伸。调节杆5朝向限位套筒6方向的侧壁一体成型有多个调节凸起51,全部的调节凸起51沿固定轴321的周向依次间隔设置。调节杆5转动时,限位凸起61可与任意两个调节凸起51之间的间隔对齐。

44.参照图3,固定轴321螺纹连接有限位环板3212,限位环板3212位于限位套筒6远离调节杆5的一侧。限位套筒6与限位环板3212之间设置有限位弹性件3213,限位弹性件3213包括弹簧。限位弹性件3213套设于固定轴321,且限位弹性件3213的其中一端与限位环板3212的端壁抵接,另一端与限位套筒6的端壁抵接。在另一实施例中,限位弹性件3213远离限位套筒6的一端也可以直接焊接固定于固定轴321的外周壁。

45.参照图3,限位弹性件3213处于压缩的状态;当限位凸起61与两个调节凸起51之间的间隔对齐时,限位弹性件3213可驱动限位套筒6向调节杆5方向移动,以使限位凸起61插设于对应的两个调节凸起51之间的间隔,以固定调节杆5。本实施例中,限位凸起61的数量与调节凸起51的数量相同,且全部的限位凸起61沿固定轴321的周向依次间隔设置;在另一实施例中,调节凸起51的数量也可以是一个或者两个或者其他数量。

46.参照图3,调节杆5远离固定轴321的一端向远离导料筒31的方向转动的转动方向为旋转正向(如图中的r向所示)。调节凸起51开设有导向面511,导向面511位于调节凸起51沿旋转正向的后端壁上,且导向面511与对应的调节凸起51的朝向限位套筒6方向的侧壁相连。本实施例中,导向面511靠近调节杆5的一侧与调节杆5的侧壁相接;沿旋转正向的反向转动调节杆5时,导向面511可与限位凸起61抵接,以驱动限位套筒6向背离调节杆5的方向自动移动,以供调节杆5转动。在另一实施例中,导向面511靠近调节杆5的一侧与对应的调节凸起51的沿旋转正向的后端壁相接;当限位凸起61插设于两个限位凸起61之间时,限位凸起61朝向调节杆5方向的侧壁与导向面511抵接,以供调节杆5沿旋转正向的反向自由转动。

47.参照图3和图4,固定轴321套设有拨动杆7,拨动杆7位于夹紧杆322与安装块3211之间的位置,且拨动杆7远离固定轴321的一端向下延伸设置。本实施例中,拨动杆7的下端向远离导料筒31的方向弯曲,以使拨动杆7与导料筒31之间形成间隔,以便于拨动拨动杆7。拨动杆7与夹紧杆322之间连接有连接组件8;连接组件8包括连接块81和弹性连接片82,本实施例中,弹性连接片82包括弹性片。连接块81与夹紧杆322焊接固定;弹性连接片82的其中一端通过螺钉与拨动杆7固定连接,另一端延伸至连接块81的背离固定轴321的一侧,且弹性连接片82与连接块81的对应的一侧的侧壁抵紧。

48.参照图4,夹紧杆322向远离导料筒31方向转动的路径的其中一个位置为极限位

置;机架1焊接固定有驱动杆11,驱动杆11的其中一端朝向极限位置延伸设置。当向远离导料筒31的方向转动拨动杆7时,弹性连接片82可带动连接块81和夹紧杆322转动;当夹紧杆322转动至极限位置时,驱动杆11靠近极限位置的一端与弹性连接片82的朝向固定轴321方向的侧壁抵接;此时,继续转动拨动杆7,弹性连接片82在驱动杆11的作用下发生弹性变形,从而使弹性连接片82与连接块81脱离,夹紧杆322可自动向导料筒31方向转动。

49.参照图4,拨动杆7连接有拨杆弹性件71;本实施例中,拨杆弹性件71包括扭簧。拨杆弹性件71套设于固定轴321上;拨杆弹性件71的其中一端与导料筒31的外侧壁抵接,另一端与拨动杆7背离导料筒31的一侧的侧壁抵接。拨杆弹性件71处于扭曲的状态;当连接块81与弹性连接片82脱离后,松开拨动杆7,拨杆弹性件71可驱动拨动杆7自动向导料筒31方向转动。弹性连接片82的远离拨动杆7的一端一体成型有导向片821;导向片821的远离弹性连接片82的一端向导料筒31方向延伸并向背离固定轴321的方向倾斜,以便于弹性连接片82插设至连接块81的背离固定轴321的一侧的位置。

50.参照图4,抵接块4与夹紧杆322之间设置有弹性缓震件41。本实施例中,弹性缓震件41包括弹簧。弹性缓震件41的其中一端与夹紧杆322焊接固定,另一端与抵接块4焊接固定。当夹紧弹性件323驱动夹紧杆322向导料筒31方向转动时,弹性缓震件41可减小抵接块4与导料筒31之间的冲击。

51.本技术实施例一种用于袋装医用润滑剂灌装设备的收料装置的实施原理为:使用时,将机架1固定安装在灌装设备的出料端,以使接料斗2与灌装设备的分包切割装置对齐,以承接被分包切割装置切下的料袋。

52.套设打包袋时,操作人员可双手分别拿持打包袋的开口的两侧;然后将打包袋由下往上移动并将打包袋套设于导料筒31的下端;向上移动打包袋的过程中,手背可与拨动杆7抵接,以带动拨动杆7和夹紧杆322向远离导料筒31的方向转动,以将打包袋移动至夹紧杆322与导料筒31之间的位置;继续向上移动打包袋,夹紧杆322可与拨动杆7自动脱离,并自动抵紧打包袋。

53.当其中一个导料筒31上的打包袋盛装预定数量的料袋后需要更换时,驱动件221驱动接料斗2转动,以向另一导料筒31上的打包袋内输入物料;此时,可拆下需要更换的打包袋,并换上空的打包袋即可。两个导料筒31相互配合,有利于保持出料管21的持续出料,即有利于保持灌装设备的持续运行,从而有利于提高灌装效率。

54.实施例2本实施例与实施例1的区别之处在于:参照图5,连接组件8包括磁性件83和吸附件84。本实施例中,磁性件83包括磁铁,吸附件84包括铁块。本实施例中,拨动杆7和夹紧杆322的材质均为铝合金;磁性件83与拨动杆7粘接固定,吸附件84与夹紧杆322粘接固定。当抵接块4与导料筒31的外侧壁抵紧时,磁性件83与吸附件84磁性相吸;当拨动杆7带动夹紧杆322向转动至极限位置时,在夹紧弹性件323的作用下,吸附件84与磁性件83脱离,夹紧杆322可自动向导料筒31方向转动,以供抵接块4抵紧并固定打包袋。

55.在另一实施例中,夹紧杆322的材质也可以是铁磁性材质;吸附件84与夹紧杆322一体成型。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术

的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。