1.本发明涉及夹具技术领域,具体为一种多功能车床夹具。

背景技术:

2.经检索,专利公开号cn209335125u公开了一种普通车床用c形多功能夹具,将待夹持的机械放置在第一限位块上,通过旋转把手,使得螺纹杆转动,从而使得螺纹杆在第一螺纹孔内相对移动,从而可使得挤压块下移,将机械进行夹紧,通过铁质卡块、卡槽等结构的相互作用,可根据待夹紧机械的形状更换限位块,从而夹持时可使用更贴合机械形状的限位块,使得夹持效果更好,从而可提高c型夹具的实用性;

3.但是存在一定的缺陷,其在面对一些铸件时,不能保证夹持的稳定性,并且由于铸件的类型多样,需要夹持的方式根据零件类型也需要进行改变,传统的夹具存在夹持方式单一,不能灵活多变的问题。

技术实现要素:

4.本发明提供了一种多功能车床夹具,解决了上述背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种多功能车床夹具,包括机床主体,所述机床主体的表面上滑动设置有驱动夹盘,所述驱动夹盘的一侧固定设置有动力电机,所述动力电机的驱动端与驱动夹盘的轴端之间固定相连,所述机床主体的表面上滑动设置有下夹持模块,所述机床主体的表面上固定设置有固定面板,所述机床主体的表面上通过固定面板滑动设置有上夹持模块,通过下夹持模块在机床主体上的滑动可以固定位于驱动夹盘和下夹持模块之间的铸件,通过下夹持模块上的夹柱接触固定,同时,当铸件较大时,驱动下夹持模块进行移动,让下夹持模块上的上夹持面与上夹持模块上的下夹持面之间进行夹持固定,可以实现多种固定方式;

6.所述下夹持模块包括固定箱,所述固定箱的上表面上设置有上夹持面,所述固定箱的表面上固定设置有夹柱,所述固定箱的底部固定设置有内驱动电机,所述内驱动电机的驱动端上固定设置有下齿轮,所述机床主体的表面上固定设置有移动面板,所述移动面板的表面上固定设置有齿条,所述齿条与下齿轮之间相啮合,通过内驱动电机的驱动带动下齿轮进行转动,由于下齿轮与齿条之间相啮合,下齿轮的转动就带动固定箱整体沿着移动面板的长方向进行运动,当夹柱与铸件的一侧相接触时,在让铸件的另一侧与驱动夹盘的表面相接触,进而实现铸件的第一种固定夹持方式。

7.作为本发明进一步的方案:所述上夹持模块包括固定板,所述固定板的表面上固定设置有导向杆,所述导向杆的表面上滑动设置有动力箱,所述动力箱的驱动端上固定设置有外夹盘,所述动力箱的表面上固定设置有驱动缸,所述驱动缸的活塞杆端上固定设置有固定连接块,所述动力箱通过固定连接块与驱动缸的活塞杆端固定相连,所述动力箱的底部表面上开设有下夹持面,通过外夹盘对圆柱形铸件来进行固定夹持,并且通过驱动缸带动动力箱整体进行下移,让动力箱沿着固定板上的导向杆的方向进行运动,让外夹盘的

圆心位置与驱动夹盘的圆心位置保持在水平直线上,通过外夹盘的夹持来对铸件进行加工。

8.作为本发明进一步的方案:所述外夹盘包括固定设置在动力箱驱动端上的下夹盘,所述下夹盘的上侧转动设置有上夹盘,所述下夹盘和上夹盘的表面上均开设有导向槽,每个所述导向槽的内部均滑动设置有夹块,所述夹块的表面上螺纹设置有定位螺钉,所述夹块的表面上固定设置有推拉杆,所述推拉杆贯穿下夹盘,所述下夹盘的表面上转动设置有固定件,所述上夹盘的表面上开设有与固定件相适配的槽口,当铸件为圆柱形铸件时,先放置在上夹盘和下夹盘之间,翻转上夹盘,让上夹盘对铸件进行包裹,随后通过固定件来将上夹盘和下夹盘之间相固定,同时,推拉推拉杆,带动夹块沿着导向槽的方向进行运动,让夹块与铸件表面相接触,进而实现固定夹持。

9.作为本发明进一步的方案:所述夹柱靠近驱动夹盘端面的端口表面上开设有圆心槽,并且所述夹柱的圆心槽的圆心位置与驱动夹盘的圆心在一条水平直线上,保证铸件加工的精准性。

10.作为本发明进一步的方案:所述固定箱滑动设置在移动面板上,并且所述移动面板的长度值大于固定箱的长度值,确保固定箱在移动面板上的活动范围,并且完全移出后不会对上夹持模块造成干涉。

11.作为本发明进一步的方案:所述下夹持面与上夹持面之间相适配,并且所述下夹持面和上夹持面相互平行的面,当通过上夹持模块和下夹持模块上的下夹持面和上夹持面来进行夹持时,保证夹持的稳定性,此时需要将驱动夹盘升起来保证可以进行加工,需要注意的是,此时下夹持模块位于上夹持模块的下侧。

12.作为本发明进一步的方案:所述固定件的表面上螺纹设置有调节螺母,并且调节螺母的外侧直径大于上夹盘表面上开设的槽口,通过调节螺母来进行固定。

13.作为本发明进一步的方案:所述夹块的前端开设有倒角,并且多个夹块的内端头朝向为上夹盘和下夹盘的圆心,保护夹持的稳定性能。

14.本发明提供了一种多功能车床夹具。与现有技术相比具备以下有益效果:

15.1、通过下夹持模块在机床主体上的滑动可以固定位于驱动夹盘和下夹持模块之间的铸件,通过下夹持模块上的夹柱接触固定,同时,当铸件较大时,驱动下夹持模块进行移动,让下夹持模块上的上夹持面与上夹持模块上的下夹持面之间进行夹持固定,可以实现多种固定方式。

16.2、通过上夹持模块和下夹持模块上的下夹持面和上夹持面来进行夹持时,保证夹持的稳定性,此时需要将驱动夹盘升起来保证可以进行加工,需要注意的是,此时下夹持模块位于上夹持模块的下侧,保证加工夹持的稳定性。

17.3、当铸件为圆柱形铸件时,先放置在上夹盘和下夹盘之间,翻转上夹盘,让上夹盘对铸件进行包裹,随后通过固定件来将上夹盘和下夹盘之间相固定,同时,推拉推拉杆,带动夹块沿着导向槽的方向进行运动,让夹块与铸件表面相接触,进而实现固定夹持。

附图说明

18.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

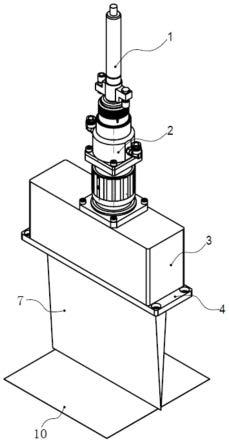

19.图1为本发明结构示意图;

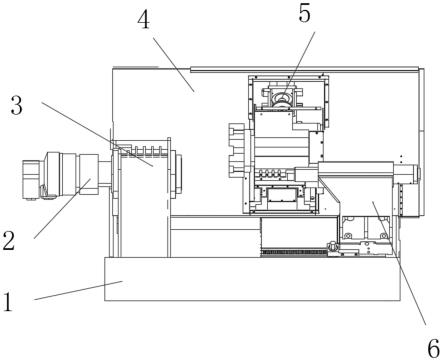

20.图2为本发明上夹持模块结构示意图;

21.图3为本发明下夹持模块结构示意图;

22.图4为本发明外夹盘结构示意图。

23.图中:1、机床主体;2、动力电机;3、驱动夹盘;4、固定面板;5、上夹持模块;51、驱动缸;52、固定连接块;53、导向杆;54、固定板;55、动力箱;56、外夹盘;561、下夹盘;562、推拉杆;563、定位螺钉;564、导向槽;565、夹块;566、上夹盘;567、固定件;57、下夹持面;6、下夹持模块;61、固定箱;62、内驱动电机;63、下齿轮;64、夹柱;65、上夹持面;66、齿条;67、移动面板。

具体实施方式

24.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如下。

25.请参阅图1-4所示,一种多功能车床夹具,包括机床主体1,所述机床主体1的表面上滑动设置有驱动夹盘3,所述驱动夹盘3的一侧固定设置有动力电机2,所述动力电机2的驱动端与驱动夹盘3的轴端之间固定相连,所述机床主体1的表面上滑动设置有下夹持模块6,所述机床主体1的表面上固定设置有固定面板4,所述机床主体1的表面上通过固定面板4滑动设置有上夹持模块5,通过下夹持模块6在机床主体1上的滑动可以固定位于驱动夹盘3和下夹持模块6之间的铸件,通过下夹持模块6上的夹柱64接触固定,同时,当铸件较大时,驱动下夹持模块6进行移动,让下夹持模块6上的上夹持面65与上夹持模块5上的下夹持面57之间进行夹持固定,可以实现多种固定方式;

26.所述下夹持模块6包括固定箱61,所述固定箱61的上表面上设置有上夹持面65,所述固定箱61的表面上固定设置有夹柱64,所述固定箱61的底部固定设置有内驱动电机62,所述内驱动电机62的驱动端上固定设置有下齿轮63,所述机床主体1的表面上固定设置有移动面板67,所述移动面板67的表面上固定设置有齿条66,所述齿条66与下齿轮63之间相啮合,通过内驱动电机62的驱动带动下齿轮63进行转动,由于下齿轮63与齿条66之间相啮合,下齿轮63的转动就带动固定箱61整体沿着移动面板67的长方向进行运动,当夹柱64与铸件的一侧相接触时,在让铸件的另一侧与驱动夹盘3的表面相接触,进而实现铸件的第一种固定夹持方式。

27.所述上夹持模块5包括固定板54,所述固定板54的表面上固定设置有导向杆53,所述导向杆53的表面上滑动设置有动力箱55,所述动力箱55的驱动端上固定设置有外夹盘56,所述动力箱55的表面上固定设置有驱动缸51,所述驱动缸51的活塞杆端上固定设置有固定连接块52,所述动力箱55通过固定连接块52与驱动缸51的活塞杆端固定相连,所述动力箱55的底部表面上开设有下夹持面57,通过外夹盘56对圆柱形铸件来进行固定夹持,并且通过驱动缸51带动动力箱55整体进行下移,让动力箱55沿着固定板54上的导向杆53的方向进行运动,让外夹盘56的圆心位置与驱动夹盘3的圆心位置保持在水平直线上,通过外夹盘56的夹持来对铸件进行加工。

28.所述外夹盘56包括固定设置在动力箱55驱动端上的下夹盘561,所述下夹盘561的上侧转动设置有上夹盘566,所述下夹盘561和上夹盘566的表面上均开设有导向槽564,每个所述导向槽564的内部均滑动设置有夹块565,所述夹块565的表面上螺纹设置有定位螺

钉563,所述夹块565的表面上固定设置有推拉杆562,所述推拉杆562贯穿下夹盘561,所述下夹盘561的表面上转动设置有固定件567,所述上夹盘566的表面上开设有与固定件567相适配的槽口,当铸件为圆柱形铸件时,先放置在上夹盘566和下夹盘561之间,翻转上夹盘566,让上夹盘566对铸件进行包裹,随后通过固定件567来将上夹盘566和下夹盘561之间相固定,同时,推拉推拉杆562,带动夹块565沿着导向槽564的方向进行运动,让夹块565与铸件表面相接触,进而实现固定夹持。

29.所述夹柱64靠近驱动夹盘3端面的端口表面上开设有圆心槽,并且所述夹柱64的圆心槽的圆心位置与驱动夹盘3的圆心在一条水平直线上,保证铸件加工的精准性。

30.所述固定箱61滑动设置在移动面板67上,并且所述移动面板67的长度值大于固定箱61的长度值,确保固定箱61在移动面板67上的活动范围,并且完全移出后不会对上夹持模块5造成干涉。

31.所述下夹持面57与上夹持面65之间相适配,并且所述下夹持面57和上夹持面65相互平行的面,当通过上夹持模块5和下夹持模块6上的下夹持面57和上夹持面65来进行夹持时,保证夹持的稳定性,此时需要将驱动夹盘3升起来保证可以进行加工,需要注意的是,此时下夹持模块6位于上夹持模块5的下侧。

32.所述固定件567的表面上螺纹设置有调节螺母,并且调节螺母的外侧直径大于上夹盘566表面上开设的槽口,通过调节螺母来进行固定。

33.所述夹块565的前端开设有倒角,并且多个夹块565的内端头朝向为上夹盘566和下夹盘561的圆心,保护夹持的稳定性能。

34.本发明在使用时,所述机床主体1的表面上通过固定面板4滑动设置有上夹持模块5,通过下夹持模块6在机床主体1上的滑动可以固定位于驱动夹盘3和下夹持模块6之间的铸件,通过下夹持模块6上的夹柱64接触固定,同时,当铸件较大时,驱动下夹持模块6进行移动,让下夹持模块6上的上夹持面65与上夹持模块5上的下夹持面57之间进行夹持固定,可以实现多种固定方式,通过内驱动电机62的驱动带动下齿轮63进行转动,由于下齿轮63与齿条66之间相啮合,下齿轮63的转动就带动固定箱61整体沿着移动面板67的长方向进行运动,当夹柱64与铸件的一侧相接触时,在让铸件的另一侧与驱动夹盘3的表面相接触,进而实现铸件的第一种固定夹持方式,通过外夹盘56对圆柱形铸件来进行固定夹持,并且通过驱动缸51带动动力箱55整体进行下移,让动力箱55沿着固定板54上的导向杆53的方向进行运动,让外夹盘56的圆心位置与驱动夹盘3的圆心位置保持在水平直线上,通过外夹盘56的夹持来对铸件进行加工,当铸件为圆柱形铸件时,先放置在上夹盘566和下夹盘561之间,翻转上夹盘566,让上夹盘566对铸件进行包裹,随后通过固定件567来将上夹盘566和下夹盘561之间相固定,同时,推拉推拉杆562,带动夹块565沿着导向槽564的方向进行运动,让夹块565与铸件表面相接触,进而实现固定夹持,所述夹柱64靠近驱动夹盘3端面的端口表面上开设有圆心槽,并且所述夹柱64的圆心槽的圆心位置与驱动夹盘3的圆心在一条水平直线上,保证铸件加工的精准性,所述移动面板67的长度值大于固定箱61的长度值,确保固定箱61在移动面板67上的活动范围,并且完全移出后不会对上夹持模块5造成干涉,当通过上夹持模块5和下夹持模块6上的下夹持面57和上夹持面65来进行夹持时,保证夹持的稳定性,此时需要将驱动夹盘3升起来保证可以进行加工,需要注意的是,此时下夹持模块6位于上夹持模块5的下侧。

35.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。