moo2/ni-nc纳米复合电催化剂及其制备方法和应用

技术领域

1.本发明属于催化剂技术领域,涉及一种moo2/ni-nc纳米复合电催化剂及其制备方法和应用。

背景技术:

2.氨(nh3)作为潜在的无碳能源载体和大多数肥料、化学品、医药相关产品的重要原料得到广泛应用。nh3是在苛刻的实验条件(高温高压)下通过传统的haber-bosch工艺在工业上生产的。然而,在高温(400-600℃)和高压(》400atm)下,n2中稳定的n≡n键的分裂与h2的勉强反应使得haber-bosch成为一个能量密集型过程。此外,该过程显示出典型的nh3产率《200mmolg-1

h-1

。nh3生产中不但消耗了世界能源供应的1%以上,该工艺需要高能耗并且会产生大量的co2排放到大气中。因此,迫切需要开发一种在环境条件下生产nh3的替代性和可持续途径。

3.电催化n2还原生成nh3已成为一种潜在的方法,但实现高nh3产率和法拉第效率,避免竞争性析氢反应(her)仍然具有挑战性,电化学nrr技术面临着nh3产率和制氨法拉第效率(ni)低的困境。n2中n≡n键的断裂需要941kj/mol,而no

3-分解成脱氧物质所需的时间仅为204kj/mol。从能源和环境的角度来看,no

3-电化学转化为nh3,同时实现硝酸盐废水处理和氨生产,是非常可取的。地下水和地表水资源中的硝酸盐(no3–

)污染不仅会破坏生态系统,还会导致富营养化和严重的人类健康问题。尽管离子交换、电渗析、生物反硝化等常规技术已应用于硝酸盐处理,但处理效率低、后处理成本高、工艺条件苛刻等不可避免的技术缺陷限制了其实际应用。no

3-的电化学转化合成氨(nh3)可循环利用氮元素,为合成氨提供有吸引力的方案。硝酸盐(no

3-)是广泛报道的富营养化污染物和致癌物,还原硝酸盐为氨是将废物转化为财富的过程,可作为氮资源通过八电子转移过程用于电催化no

3-还原为nh3可以为解决能源和环境问题提供更好的策略。

4.镍是目前被广泛关注且有前途的制作电催化剂的元素之一。传统的金属电催化剂由于其在反应过程中副反应明显,存在电解质中稳定性不高,传输电子速率不高,吸附性能不突出等缺点,其对电能的利用效率极低,这阻碍了其在电催化技术领域的大规模应用。另外,其容易伴随严重的析氢副反应及其在反应过程中极易被腐蚀,从而降低了其催化效率,这成为了其作为电催化剂的很主要的一个缺点。

5.针对上述存在的这些问题,人们想出一系列的策略方法,对上述电催化剂做了改性处理,如专利cn112058308b公开了有机-无机复合甲醛催化组合物及制备方法、空气净化滤芯,其重量份组成为:改性催化剂10-50份,改性膨润土30-50份,高分子有机聚合物40-100份。该发明通过稀土元素改性载体搭载贵金属掺杂的复合电催化剂,稀土金属固态离子在催化剂表面形成微环境不仅可有效避免反应过程中水气对催化活性的抑制,还可强化两种电催化剂与pt之间的协同效应,从而在室温下将甲醛完全催化转化为二氧化碳和水,显著降低贵金属的添加量,而不降低其室温内催化氧化甲醛的性能。但是贵金属的使用还是提升了成本。除了贵金属负载改性,还有金属氧化物掺杂改性、半导体复合改性、离子掺杂

改性等,在这些策略方法中,电催化剂能够与其产生协同作用,很好地增强电催化活性,然而,不可控的含量和破坏性的共轭体系等缺点限制了它们的应用。因此,需要寻找合适的电催化剂来提高其电催化性能。

技术实现要素:

6.本发明的目的是为了克服贵金属掺杂改性电催化剂成本高的问题,提供一种moo2/ni-nc纳米复合电催化剂。

7.本发明的催化剂粉末单体为具有多孔结构的纳米球,镍与钼均匀分布在纳米球中,球面上分散负载有碳。

8.本发明的另一目的是提供该moo2/ni-nc纳米复合电催化剂的制备方法,该方法反应条件温和、制得的反应纯度好,适合大规模制造;制得的催化剂呈多孔球状,且具有较高的电催化活性。该方法具体是:

9.步骤(1)将氨三乙酸和钼盐分散于去离子水中,再加入镍盐和溶剂,混合均匀;氨三乙酸、钼盐、镍盐的投料摩尔比为1~2:1:1~2;每摩尔钼盐所用去离子水为17~20升,加入溶剂为17~20升。

10.氨三乙酸具有较强的络合能力,能为金属离子提供四个配位键,氨三乙酸用于和钼离子及镍离子形成螯合物,并且氨三乙酸受热分解后产生二氧化碳及氮氧化物不会给催化剂引入其他杂质元素;氨三乙酸用量过少,不能完全将镍、钼离子络合,降低前驱体产率;配体试剂用量过多,煅烧得到的催化剂中镍、钼含量较少,碳含量较多,影响催化效率;加入溶剂可以有效提高前驱体的产率。

11.进一步,所述的钼盐为五氯化钼或钼酸铵,所述的镍盐为六水合氯化镍或硝酸镍,所述溶剂为异丙醇、丁醇或甲醇,优选为异丙醇。

12.步骤(2)将混合物转移至密闭容器中加热反应,反应温度为160~250℃、反应时间为5~8小时。加热可加快螯合物形成的速率,但反应温度过高,氨三乙酸则会分解。

13.步骤(3)将反应产物分离、洗涤、烘干,得到前驱体。

14.步骤(4)将前驱体在惰性气体保护下煅烧,冷却后即得moo2/ni-nc纳米复合电催化剂;煅烧温度为500~600℃、煅烧时间为2~3小时。

15.氨三乙酸在煅烧过程中分解,使得煅烧得到的纳米球有多孔结构,并且镍与钼均匀分布在纳米球中,球面上分散负载了碳;煅烧温度过低,氨三乙酸不能分解成碳;煅烧温度过高,纳米球表面碳含量较少,影响电催化效率。

16.本发明方法制得的复合电催化剂呈球状,且具有多孔结构,孔径分布为6~10nm,多孔结构增加了接触面积,且催化剂活性中心密度高,催化效率高。

17.本发明方法使用氨三乙酸结合钼离子和镍离子,使得煅烧后钼镍氮碳均匀分布在纳米球中,氨三乙酸为该moo2/ni-nc纳米复合电催化剂提供了氮碳元素。

18.本发明的再一目的是制得的moo2/ni-nc纳米复合电催化剂的应用,应用于电催化还原硝酸盐产氨。

19.本发明方法条件温和、产物纯度好,适合于工业上的大规模生产应用。制得的的催化剂呈多孔球状结构,增加了比表面积并且增强了对硝酸根的吸附性,可提升反应速率;具有较高的电催化活性,能有效提高电子的传输速率,加快硝酸根还原为氨的效率;对反应物

稳定、方便保存和使用;活性中心密度高,催化效率高;可重复利用性强。

附图说明

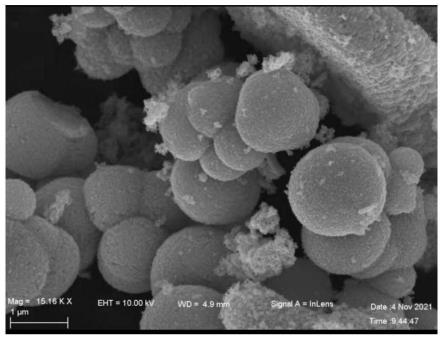

20.图1是本发明moo2/ni-nc纳米复合电催化剂的扫描电镜微观形貌图;

21.图2是实施例1制得的moo2/ni-nc纳米复合电催化剂的xrd图;

22.图3是实施例1制得的moo2/ni-nc纳米复合电催化剂的扫描电镜元素mapping分析图。

具体实施方式

23.以下结合具体实施例,对本发明的技术方案做进一步说明。

24.本发明中,若非特指,所采用的原料和设备等均可从市场购得或是本领域常用的,实施例中的方法,如无特别说明,均为本领域的常规方法。

25.一种moo2/ni-nc纳米复合电催化剂,催化剂粉末单体为具有多孔结构的纳米球,镍与钼均匀分布在纳米球中,球面上分散负载有碳。其微观形貌如图1所示,该电催化剂为多个表面负载了碳的纳米球状镍钼复合物团聚形成的球状,纳米球表面粗糙可观察到有结晶体,并且有明显的多孔特征。

26.实施例1.

27.步骤(1)将382克(2摩尔)氨三乙酸和273克(1摩尔)五氯化钼分散在20升去离子水中,然后加入380克(1.6摩尔)六水合氯化镍,常温下磁力搅拌20分钟,再加入18升异丙醇;常温下磁力搅拌60分钟,水溶性的五氯化钼和六水合氯化镍溶于去离子水中与氨三乙酸反应;

28.步骤(2)将混合物转移至密闭容器中加热反应,反应温度为250℃、反应时间为5小时;

29.步骤(3)反应后的产物使用高速离心机以5000rpm的转速离心取沉淀,再用水反复洗涤沉淀至中性后用无水乙醇洗涤5次,置于真空烘箱在80℃干燥20小时,得到前驱体;

30.步骤(4)将前驱体在惰性气体保护下煅烧,冷却后即得moo2/ni-nc纳米复合电催化剂;煅烧温度为500℃、煅烧时间为3小时。

31.将上述制得的moo2/ni-nc纳米复合电催化剂进行xrd测试,其结果如图2所示,制得的球状moo2/ni-nc纳米复合电催化剂有良好的结晶度,镍元素均匀地分散于二氧化钼的晶格里。

32.图3为制得的moo2/ni-nc纳米复合电催化剂用eds扫描所得的元素mapping分析图,该电催化剂包含镍与钼,氮碳均匀分散在球体表面上。

33.实施例2.

34.步骤(1)将287克(1.5摩尔)氨三乙酸和196克(1摩尔)钼酸铵分散在18升去离子水中,然后加入183克(1摩尔)硝酸镍常温下磁力搅拌15分钟,再加入20升丁醇;常温下磁力搅拌50分钟,水溶性的钼酸铵和硝酸镍溶于去离子水中与氨三乙酸反应;

35.步骤(2)将混合物转移至密闭容器中加热反应,反应温度为160℃、反应时间为8小时;

36.步骤(3)反应后的产物使用高速离心机以6000rpm的转速离心取沉淀,再用水反复

洗涤沉淀至中性后用无水乙醇洗涤3次,置于真空烘箱在50℃干燥30小时,得到前驱体;

37.步骤(4)将前驱体在惰性气体保护下煅烧,冷却后即得moo2/ni-nc纳米复合电催化剂;煅烧温度为500℃、煅烧时间为2小时。

38.实施例3.

39.步骤(1)将191克(1摩尔)氨三乙酸和273克(1摩尔)五氯化钼分散在17升去离子水中,然后加入274克(1.5摩尔)硝酸镍常温下磁力搅拌45分钟,再加入19升甲醇;常温下磁力搅拌30分钟,水溶性的五氯化钼和硝酸镍溶于去离子水中与氨三乙酸反应;

40.步骤(2)将混合物转移至密闭容器中加热反应,反应温度为200℃、反应时间为6小时;

41.步骤(3)反应后的产物使用高速离心机以5800rpm的转速离心取沉淀,再用水反复洗涤沉淀至中性后用无水乙醇洗涤2次,置于真空烘箱在70℃干燥24小时,得到前驱体;

42.步骤(4)将前驱体在惰性气体保护下煅烧,冷却后即得moo2/ni-nc纳米复合电催化剂;煅烧温度为600℃、煅烧时间为3小时。

43.实施例4.

44.步骤(1)将229克(1.2摩尔)氨三乙酸和196克(1摩尔)钼酸铵分散在19升去离子水中,然后加入475克(2摩尔)六水合氯化镍常温下磁力搅拌30分钟,再加入17升异丙醇;常温下磁力搅拌30分钟,水溶性的钼酸铵和六水合氯化镍溶于去离子水中与氨三乙酸反应;

45.步骤(2)将混合物转移至密闭容器中加热反应,反应温度为180℃、反应时间为7小时;

46.步骤(3)反应后的产物使用高速离心机以5200rpm的转速离心取沉淀,再用水反复洗涤沉淀至中性后用无水乙醇洗涤4次,置于真空烘箱在65℃干燥20小时,得到前驱体;

47.步骤(4)将前驱体在惰性气体保护下煅烧,冷却后即得moo2/ni-nc纳米复合电催化剂;煅烧温度为600℃、煅烧时间为2小时。

48.实施例5.

49.步骤(1)将382克(2摩尔)氨三乙酸和273克(1摩尔)五氯化钼分散在18.5升去离子水中,然后加入365克(2摩尔)硝酸镍常温下磁力搅拌45分钟,再加入18.5升异丙醇;常温下磁力搅拌30分钟,水溶性的五氯化钼和六水合氯化镍溶于去离子水中与氨三乙酸反应;

50.步骤(2)将混合物转移至密闭容器中加热反应,反应温度为220℃、反应时间为5小时;

51.步骤(3)反应后的产物使用高速离心机以6500rpm的转速离心取沉淀,再用水反复洗涤沉淀至中性后用无水乙醇洗涤2次,置于真空烘箱在80℃干燥22小时,得到前驱体;

52.步骤(4)将前驱体在惰性气体保护下煅烧,冷却后即得moo2/ni-nc纳米复合电催化剂;煅烧温度为530℃、煅烧时间为2.5小时。

53.实施例6.

54.步骤(1)将191克(1摩尔)氨三乙酸和196克(1摩尔)钼酸铵分散在17.5升去离子水中,然后加入183克(1摩尔)硝酸镍常温下磁力搅拌30分钟,再加入17.5升异丙醇;常温下磁力搅拌45分钟,水溶性的钼酸铵和硝酸镍溶于去离子水中与氨三乙酸反应;

55.步骤(2)将混合物转移至密闭容器中加热反应,反应温度为170℃、反应时间为8小时;

56.步骤(3)反应后的产物使用高速离心机以5300rpm的转速离心取沉淀,再用水反复洗涤沉淀至中性后用无水乙醇洗涤5次,置于真空烘箱在50℃干燥24小时,得到前驱体;

57.步骤(4)将前驱体在惰性气体保护下煅烧,冷却后即得moo2/ni-nc纳米复合电催化剂;煅烧温度为580℃、煅烧时间为2.5小时。

58.对比例1.

59.与实施例1的区别在于步骤(1)中未使用nicl2·

6h2o,最后制得c/mo纳米复合电催化剂。

60.对比例2.

61.与实施例1的区别在于步骤(1)中未使用mocl5,最后制得c/ni纳米复合电催化剂。

62.对比例3.

63.与实施例1的区别在于步骤(1)中用edta代替氨三乙酸,最后制得粉末状moo2/ni-nc纳米复合电催化剂。

64.性能测试:

65.将实施例1-6和对比例1制得的moo2/ni-nc纳米复合电催化剂在反应了30h后取出催化剂洗净晾干,再进行合成氨反应,生成氨的速率如表1所示:

66.表1.moo2/ni-nc纳米复合电催化剂稳定性

67.样品反应1h的速率反应30h的速率30h后催化速率下降程度实施例131433ug.mg-1

.h-1

30659ug.mg-1

.h-1

0.25%实施例221916ug.mg-1

.h-1

21717ug.mg-1

.h-1

0.1%实施例322250ug.mg-1

.h-1

20155ug.mg-1

.h-1

0.94%实施例416665ug.mg-1

.h-1

15646ug.mg.h10.61%实施例514947ug.mg-1

.h-1

13768ug.mg-1

.h-1

0.8%实施例612063ug.mg-1

.h-1

11042ug.mg-1

.h-1

0.85%对比例14359ug.mg-1

.h-1

3202ug.mg-1

.h-1

2.65%

68.从表1可见,实施例1-6制备的催化剂在反应了30小时后催化速率分别下降了0.25%、0.1%、0.94%、0.61%、0.8%及0.85%,表明了该催化剂有良好的稳定性。

69.应用:

70.将各实施例和对比例制得的电催化剂用于电催化还原硝酸盐产氨,具体是将3-5mg制得的电催化剂与500-1000ul去离子水和200-300ul异丙醇和50-80ul萘酚混合,搅拌均匀;超声5-10min。可以对以上物料用量进行同比例放大。具体可以采用:(1)电催化剂3mg制得的与700ul去离子水和250ul异丙醇和50ul萘酚混合,搅拌均匀;超声5min;(2)电催化剂4mg制得的与500ul去离子水和200ul异丙醇和60ul萘酚混合,搅拌均匀;超声7min;(3)电催化剂5mg制得的与1000ul去离子水和300ul异丙醇和80ul萘酚混合,搅拌均匀;超声10min。

71.测试:

72.(1)将长宽为1cm的碳纸用乙醇和去离子水交替超声清洗三次。

73.(2)超声后的混合溶液取出50ul匀速滴于预先处理好的碳纸上,在红外灯下烘烤30min;

74.(3)铂网电极为对电极,ag/agcl(饱和氯化钾)为参比电极,催化剂制备的碳纸为

工作电极;

75.(4)预先配好1mkno3 1mkoh溶液作为电解液,工作电压为-0.8v。

76.合成氨反应速率如表2所示:

77.表2.合成氨反应1h的反应速率

78.样品实施例1实施例2实施例3实施例4实施例5实施例6对比例1对比例2对比例3速率(ug.mg-1

.h-1

)314332191622250166651494712063435932101559

79.从表2可见,本发明制得的moo2/ni-nc纳米复合电催化剂在合成氨反应中催化性能良好,降低了合成氨条件,使得合成氨反应可在室温及可见光的照射下进行,并且提高了反应速率。对比例1及对比例2的速率均低于实施例1-4,表明ni与mo复合后催化性能优于单独催化的性能;且表面负载了碳的对比例2的速率高于传统的nio电催化剂,表明碳负载也可提高催化剂的催化性能。对比例3所得的催化剂为粉末状,镍钼结晶度较差,因此配位试剂选用氨三乙酸较好。

80.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。