1.本发明涉及阻燃材料领域,具体涉及一种制备改性次磷酸铝的方法及其产品。

背景技术:

2.次磷酸铝是一种含磷量高,水溶性小、阻燃效果优异的阻燃剂,用在pa6、pbt等改性塑料上,取得了很好的阻燃性能,如将次磷酸铝添加到pbt中,pbt的阻燃性能能够达到ul94标准的v-0级;同时,次磷酸铝和mca复配作为弹性体tpe、tpu、tpv的阻燃剂也有不错的阻燃效果;次磷酸铝、三聚氰胺氢溴酸和联枯等复配用于阻燃等级v-2的pp中,同样能够在较低的添加量下达到良好的阻燃性能和力学性能的平衡;因此,次磷酸铝作为阻燃剂被大量应用于有机聚合物材料制品中。

3.然而,次磷酸铝属于无机物,将其添加到有机聚合物材料中,不可避免的会存在与有机聚合物相容性差、分散性差的缺陷,因此,为了克服次磷酸铝与有机聚合物存在的相容性差和分散性差的缺陷,现有技术中大多会对次磷酸铝进行改性处理后再进行添加。现有的改性次磷酸铝都是合成好无机次磷酸铝后再进行改性处理得到的,如中国专利公开号为cn105037808a(一种微胶囊化次磷酸铝及其制备方法与应用)、cn105457574a(一种微胶囊次磷酸铝阻燃剂的制备方法)、cn107936296a(一种改性次磷酸铝阻燃剂及制备方法)等,均是对已经合成好的次磷酸铝进行改性处理,从而制备得到改性次磷酸铝。虽然通过对次磷酸铝进行后期的改性处理,同样能够得到性能优异的改性次磷酸铝产品,但由于次磷酸铝的合成和次磷酸铝的改性处理是分开独立进行,需要经过两个不同的生产工艺路线才能制备得到改性次磷酸铝产品,从而既浪费了能源,增加了生产成本;也会产生了更多的废水和废气,加重了环境污染;同时,还因延长的生产工艺路线,导致最终得到的改性次磷酸铝收率降低,不同生产批次的产品性能差异性变大,严重影响了改性次磷酸铝产品的大规模生产和应用。

技术实现要素:

4.本发明的目的在于克服现有改性次磷酸铝的制备方法存在的生产工艺路线长、收率低的缺陷,提出了一种制备改性次磷酸铝的方法及其产品,本发明方法先合成对次磷酸铝具有改性作用的预聚体溶液,再在预聚体溶液中反应生成次磷酸铝,使次磷酸铝的生成和改性同时进行,从而显著缩短改性次磷酸铝的生产路线,直接制备得到改性次磷酸铝产品,进而不仅能显著提高改性次磷酸铝的收率,使改性次磷酸铝产品的性能稳定性更好,还能减少能耗,降低生产成本,减少废气和废水的排放;同时,合理的原材料配比和反应条件,使制备得到的改性次磷酸铝的在具有与有机聚合物较好相容性和分散性同时,粒径分布更窄,粒径均匀性更好,对改性次磷酸铝产品在有机聚合物材料中的应用具有积极作用。

5.一种制备改性次磷酸铝的方法,包括以下步骤:

6.(1)制备预聚体溶液;所述预聚体溶液为三聚氰胺甲醛树脂预聚体溶液或脲醛树脂预聚体溶液;

7.(2)在预聚体溶液中加入一水合次磷酸钠和十八水硫酸铝,在温度为80-95℃的条件下进行反应3-5h,得到改性次磷酸铝浆液;

8.(3)对改性次磷酸铝浆液进行分离、纯化和干燥处理,得到改性次磷酸铝粉体产品。

9.其中,优选的,步骤(1)中,三聚氰胺甲醛树脂预聚体溶液的制备方法为:将三聚氰胺和甲醛溶解到水中,形成混合溶液,调节混合溶液的ph值为8-10后,在温度为70-90℃的条件下进行反应2-4h,得到三聚氰胺甲醛树脂预聚体溶液;优选的三聚氰胺甲醛树脂预聚体溶液制备方法,预聚体的分子量更适宜,反应时间更短,更有利于对次磷酸铝的改性。

10.优选的,所述三聚氰胺和甲醛的质量比为1∶0.5~1;优选的三聚氰胺和甲醛质量比值,聚合反应更彻底,预聚体的收率更高,最优选的,所述三聚氰胺和甲醛的质量比为1∶0.8。

11.优选的,所述三聚氰胺和甲醛的总质量在混合溶液中的质量百分数为0.1%~2%;优选的三聚氰胺和甲醛浓度,预聚体的分子量更均匀,对次磷酸铝的改性效果更好,次磷酸铝粒径更均匀,收率更高;最优选的,所述三聚氰胺和甲醛的总质量在混合溶液中的质量百分数为0.5%~1%。

12.其中,优选的,步骤(1)中,脲醛树脂预聚体溶液的制备方法为:将尿素和甲醛溶解到水中,形成混合溶液,调节混合溶液的ph值为8-10后,在温度为70-90℃的条件下进行反应2-4h,得到脲醛树脂预聚体溶液;优选的脲醛树脂预聚体溶液制备方法,预聚体的分子量更适宜,反应时间更短,更有利于对次磷酸铝的改性。

13.优选的,所述尿素和甲醛的质量比为1:0.75~1;优选的尿素和甲醛质量比值,聚合反应更彻底,预聚体的收率更高;最优选的,所述尿素和甲醛的质量比为1:1。

14.优选的,所述尿素和甲醛的总质量在混合溶液中的质量百分数为0.1%~2%;优选的尿素和甲醛浓度,预聚体的分子量更均匀,对次磷酸铝的改性效果更好,次磷酸铝粒径更均匀,收率更高;最优选的,所述尿素和甲醛的总质量在混合溶液中的质量百分数为0.5%~1%。

15.其中,优选的,步骤(1)中,预聚体溶液的制备方法中,采用碳酸钠对混合溶液进行ph值调节;优选的ph值调节剂,不会对预聚体的聚合反应产生负影响,同时,也不会影响次磷酸铝的合成和改性。

16.其中,优选的,步骤(2)中十八水硫酸铝和一水合次磷酸钠的质量比为1∶0.8~1.2;优选的十八水硫酸铝和一水合次磷酸钠质量比,反应更彻底,次磷酸铝的收率更高,改性后的性能更好;最优选的,十八水硫酸铝和一水合次磷酸钠的质量比为1∶1.15。

17.其中,优选的,步骤(2)中加入的十八水硫酸铝和一水合次磷酸钠的总质量与预聚体溶液的质量比为5∶4~10;优选的十八水硫酸铝和次磷酸与预聚体溶液的质量比,反应更彻底,次磷酸铝的收率更高,改性后的性能更好;最优选的,十八水硫酸铝和一水合次磷酸钠的总质量与预聚体溶液的质量比为5∶6。

18.其中,优选的,步骤(2)中,所述十八水硫酸铝和一水合次磷酸钠的加入顺序为:若预聚体溶液为三聚氰胺甲醛树脂预聚体溶液,则先加入十八水硫酸铝,待十八水硫酸铝完全溶解后再加入一水合次磷酸钠;若预聚体溶液为脲醛树脂预聚体溶液,则先加入一水合次磷酸钠,待一水合次磷酸钠完全溶解后加入十八水硫酸铝;优选的十八水硫酸铝和一水

合次磷酸钠的加入顺序,能提高改性次磷酸铝的性能和收率。

19.其中,优选的,步骤(2)中反应的温度为85-90℃,时间为3-4h;优选的反应温度和时间,反应更彻底,收率更高,能耗更低。

20.其中,优选的,步骤(3)中干燥处理的温度为70-150℃,时间为4-5h;优选的干燥温度和时间,干燥效率更高,能耗更低。

21.进一步的,本发明还提供了一种改性次磷酸铝产品,所述改性次磷酸铝产品是通过上述制备方法制备得到的;该改性次磷酸铝产品通过一次性的合成改性得到,产品性能更稳定,成本更低,收率更高,粒径分布范围更窄,且由于其表面包裹有大量的有机成分,与有机聚合物材料的相容性好,在有机聚合物材料中易分散,可作为阻燃剂大量用于有机聚合物材料制品,从而显著提高有机聚合物材料的阻燃性。

22.与现有技术相比,本发明的有益效果:

23.1、本发明制备改性次磷酸铝的方法,利用次磷酸铝的生成和改性同时进行的方法,显著的缩短了改性次磷酸铝的生产路线,直接制备得到了改性次磷酸铝产品,进而显著提高了改性次磷酸铝的收率,性能稳定性更好,还减少了能耗,降低了生产成本,减少了废气和废水的排放。

24.2、本发明制备改性次磷酸铝的方法中,通过合理的调整原材料配比和反应条件,使制备得到的改性次磷酸铝的在具有与有机聚合物较好相容性和分散性同时,具有了粒径分布更窄,粒径均匀性更好的优点。

25.3、本发明制备改性次磷酸铝的方法简单、可靠、生产效率高、能耗低,适合改性次磷酸铝产品的大规模工业化生产和应用。

26.4、本发明改性次磷酸铝产品通过一次性的合成改性得到,产品性能更稳定,成本更低,收率更高,粒径分布范围更窄,与有机聚合物材料的相容性好,在有机聚合物材料中易分散,可作为阻燃剂大量用于有机聚合物材料制品。

具体实施方式

27.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

附图说明

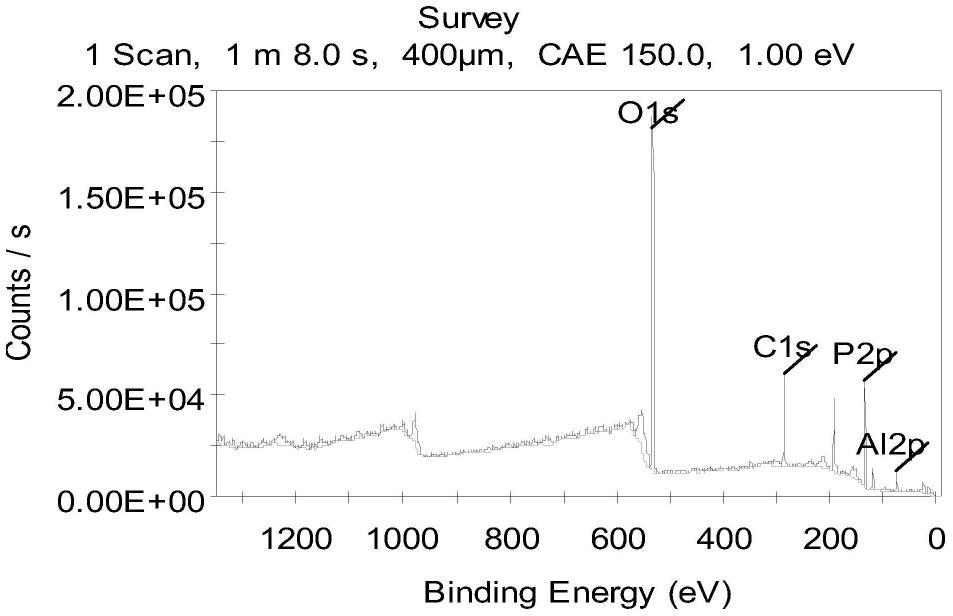

28.图1是本发明实施例1中改性次磷酸铝的xps图;

29.实施例1

30.一种制备改性次磷酸铝的方法,包括以下步骤:

31.(1)将3.0g的三聚氰胺和2.4g的甲醛溶解到2l的水中,形成混合溶液,用碳酸钠调节混合溶液的ph值为9后,在温度为80℃的条件下进行反应3h,得到三聚氰胺甲醛树脂预聚体溶液;

32.(2)在三聚氰胺甲醛树脂预聚体溶液中先加入900g的十八水硫酸铝,待十八水硫酸铝完全溶解后再加入1080g的一水合次磷酸钠,在温度为85℃的条件下进行反应4h,得到改性次磷酸铝浆液;

33.(3)对改性次磷酸铝浆液进行分离、纯化和干燥处理,得到改性次磷酸铝粉体产品。

34.实施例2

35.一种制备改性次磷酸铝的方法,包括以下步骤:

36.(1)将1.0g的三聚氰胺和0.5g的甲醛溶解到0.5l的水中,形成混合溶液,用碳酸钠调节混合溶液的ph值为10后,在温度为90℃的条件下进行反应2h,得到三聚氰胺甲醛树脂预聚体溶液;

37.(2)在三聚氰胺甲醛树脂预聚体溶液中先加入250g的十八水硫酸铝,待十八水硫酸铝完全溶解后再加入250g的一水合次磷酸钠,在温度为80℃的条件下进行反应5h,得到改性次磷酸铝浆液;

38.(3)对改性次磷酸铝浆液进行分离、纯化和干燥处理,得到改性次磷酸铝粉体产品。

39.实施例3

40.一种制备改性次磷酸铝的方法,包括以下步骤:

41.(1)将4.0g的三聚氰胺和4.0g的甲醛溶解到2l的水中,形成混合溶液,用碳酸钠调节混合溶液的ph值为8后,在温度为70℃的条件下进行反应4h,得到三聚氰胺甲醛树脂预聚体溶液;

42.(2)在三聚氰胺甲醛树脂预聚体溶液中先加入800g的十八水硫酸铝,待十八水硫酸铝完全溶解后再加入900g的一水合次磷酸钠,在温度为95℃的条件下进行反应3h,得到改性次磷酸铝浆液;

43.(3)对改性次磷酸铝浆液进行分离、纯化和干燥处理,得到改性次磷酸铝粉体产品。

44.实施例4

45.一种制备改性次磷酸铝的方法,包括以下步骤:

46.(1)将4.0g的尿素和4g的甲醛溶解到2l的水中,形成混合溶液,用碳酸钠调节混合溶液的ph值为9后,在温度为80℃的条件下进行反应3h,得到脲醛树脂预聚体溶液;

47.(2)在脲醛树脂预聚体溶液中先加入1080g的一水合次磷酸钠,待一水合次磷酸钠完全溶解后再加入1132g的十八水硫酸铝,在温度为85℃的条件下进行反应4h,得到改性次磷酸铝浆液;

48.(3)对改性次磷酸铝浆液进行分离、纯化和干燥处理,得到改性次磷酸铝粉体产品。

49.实施例5

50.一种制备改性次磷酸铝的方法,包括以下步骤:

51.(1)将1.0g的尿素和0.75g的甲醛溶解到1l的水中,形成混合溶液,用碳酸钠调节混合溶液的ph值为10后,在温度为85℃的条件下进行反应4h,得到脲醛树脂预聚体溶液;

52.(2)在脲醛树脂预聚体溶液中先加入600g的一水合次磷酸钠,待一水合次磷酸钠完全溶解后再加入600g的十八水硫酸铝,在温度为95℃的条件下进行反应3h,得到改性次磷酸铝浆液;

53.(3)对改性次磷酸铝浆液进行分离、纯化和干燥处理,得到改性次磷酸铝粉体产

品。。

54.对比例1

55.制备次磷酸铝:在1000ml水中加入150ml浓度为8mol/l的一水合次磷酸钠溶液,再加入200ml浓度为8mol/l十八水硫酸铝溶液,90℃加热反应3h得到白色沉淀,经过滤洗涤干燥得到次磷酸铝产品。

56.对比例2

57.一种制备改性次磷酸铝的方法,包括以下步骤:

58.(1)将2.0g的三聚氰胺和1.6g的甲醛溶解到1l的水中,形成混合溶液,用碳酸钠调节混合溶液的ph值为9后,在温度为80℃的条件下进行反应3h,得到三聚氰胺甲醛树脂预聚体溶液;

59.(2)在三聚氰胺甲醛树脂预聚体溶液中直接加入380g的次磷酸铝,在温度为85℃的条件下进行反应4h,得到改性次磷酸铝浆液;所述次磷酸铝为对比例1中的次磷酸铝产品;

60.(3)对改性次磷酸铝浆液进行分离、纯化和干燥处理,得到改性次磷酸铝粉体产品。

61.对比例3

62.将采用专利cn107936296a中实施例1的制备方法对对比例1中的次磷酸铝产品进行改性处理,制备得到改性次磷酸铝产品。

63.对比例4

64.一种制备改性次磷酸铝的方法,包括以下步骤:

65.(1)在2l的水中先加入900g的十八水硫酸铝,待十八水硫酸铝完全溶解后再加入1080g的一水合次磷酸钠,在温度为85℃的条件下进行反应4h,得到次磷酸铝浆液;

66.(2)将2.0g的三聚氰胺和1.6g的甲醛加入到次磷酸铝浆液中,在温度为80℃的条件下进行反应3h,得到改性次磷酸铝浆液;

67.(3)对改性次磷酸铝浆液进行分离、纯化和干燥处理,得到改性次磷酸铝粉体产品。

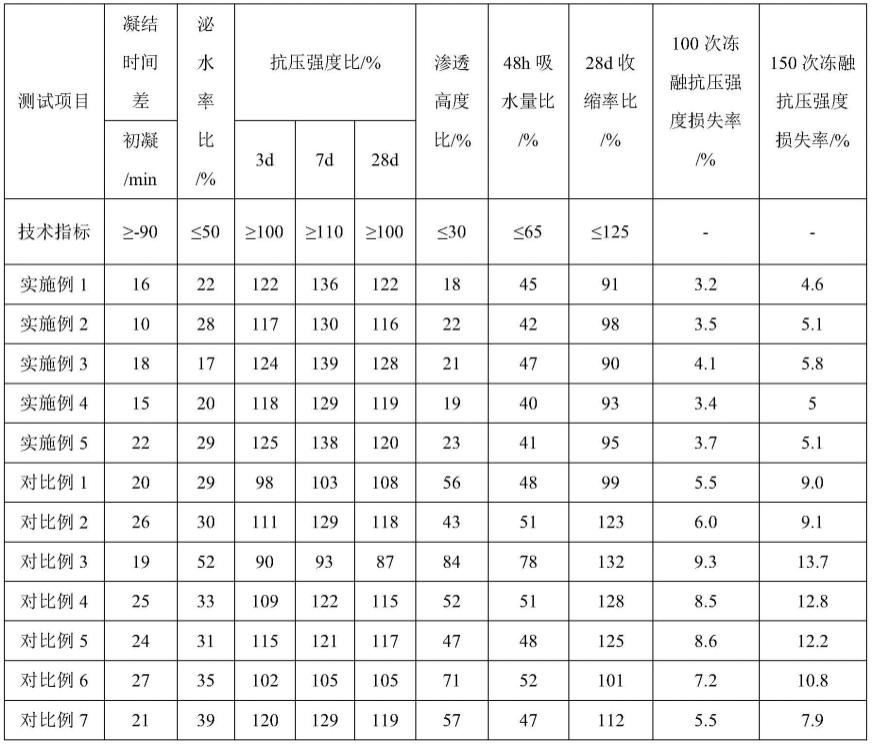

68.实验例1:

69.对实施例1中制备得到的改性次磷酸铝产品进行x射线光电子扫描,得到其x射线光电子能谱(xps)如图1,具体数据如下表,通过能谱可以看出,实施例1中制备的改性次磷酸铝产品的表面,接枝有大量的有机基团;按照次磷酸铝的al:p:o=1:3:6进行原子比后,剩余的氧原子约为5.8%为有机基团中的氧原子,约35%的原子为含碳氮氧的三聚氰胺甲醛树脂基团,进而显著改善了次磷酸铝与有机聚合物材料的相容性和分散性。

70.名称峰值(ev)原子百分比%c1s284.7824.46c1sscana286.183.27c1sscanb288.780.49n1s399.751.07o1s531.5244.76p2p149.9219.48

al2p103.76.47

71.实验例2

72.对实施例1-5和对比例1-4中制备的最终产品的收率以及将其添加(添加质量分数为25%的次磷酸铝或改性次磷酸铝 5%质量分数的氰尿酸三聚氰胺(mca))到热塑性硫化橡胶(山都平tpv110)材料中进行改性处理(双螺杆挤出,注塑机样条成型),对改性后的tpv进行力学性能检测(gb/t1040-1992)和阻燃测试(ul94),结果如下:

73.序号最终产品收率(%)拉伸强度(mpa)断裂伸长率(%)ul94等级(3.2mm)实施例195.76.8785v0实施例294.86.7748v0实施例393.66.8768v0实施例494.36.6770v0实施例595.26.7756v0对比例196.46.1590v0对比例288.76.3643v0对比例390.16.9776v0对比例492.76.4695v0纯tpv-5.8>1200无级

74.通过实验例2的结果可知,本发明实施例1-5中制备得到的改性次磷酸铝产品,与tpv具有较好的相容性,对tpv的拉伸强度提升效果好,对断裂伸长率的降低效果小,且因为是一次性直接制备得到,其收率显著提高;而对比例1中制备得到的是次磷酸铝产品,未进行改性处理,对tpv的力学性能影响较大,不适合大量添加;对比例2中,没有在改性过程中合成次磷酸铝,而是直接添加的次磷酸铝产品,导致改性效果显著降低,与tpv的相容性降低,对tpv的力学性能影响显著,最终产品收率(加上制备次磷酸铝的收率)也显著降低;对比例3中,采用现有专利技术中的方法对次磷酸铝进行改性,改性效果很好,但最终产品收率显著降低;对比例4中,将原材料的添加顺序调换,导致次磷酸铝的合成和改性并未同时进行,改性效果显有较大程度降低,与tpv的相容性降低,对tpv的力学性能影响显著,最终产品收率也有所降低。

75.实验例3

76.对实施例1-5和对比例1-4中制备得到的产品粒径分布进行统计,统计结果如下:

77.序号5μm以下5-10μm10-20μm20-30μm实施例12.70%68.37%28.83%0.10%实施例25.45%65.23%29.12%0.20%实施例32.55%70.23%27.12%0.10%实施例42.20%68.69%28.91%0.20%实施例52.49%68.32%28.88%0.31%对比例12.98%62.21%30.51%4.30%对比例23.30%62.20%30.20%4.30%对比例32.44%62.32%30.14%5.10%对比例43.37%64.21%28.32%4.10%

78.通过实施例3中对粒径分布的统计结果上看,本发明实施例1-4中制备的改性次磷酸铝产品的粒径都分布在20μm以下,且粒径主要部分都集中在5~10μm左右,分布较为均匀,而对比例1-4中制备得到的改性次磷酸铝产品,由于制备方法和工艺的不同,导致其粒径还有一部分布在了20~30μm的范围内,粒径的均匀性明显降低,即实施例1-4中制备得到的改性次磷酸铝产品的粒径分布明显更窄,也更均匀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。