一种低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法

技术领域

1.本技术涉及一种低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法,属于莫来石溶胶的制备领域。

背景技术:

2.莫来石具有耐高温、强度高、导热系数小等优点,通常被应用于高温耐火材料中,传统方式制备莫来石需要较高烧结温度,能耗较大,除了通过硝酸铝中有限的结晶水控制铝硅水解过程缓慢并逐步地进行或通过控制体系环境实现慢水解降低烧结温度,近几年国内外公开的文献专利中报道了多种低温制备莫来石的制备方法。

3.chen等(design and preparation of high permeability porous mullite support for membranes by in-situ reaction.ceram.inter.2015,41(7),8282-8287)以高岭土、α-al2o3和工业al(oh)3粉体为原料,alf3为添加剂,在1500℃烧结2h,通过原位反应制备了莫来石多孔陶瓷;liu等(recycling photovoltaic silicon waste for fabricating porous mullite ceramics by low-temperature reaction sintering.j.europ.ceram.soc.2021,41,5957-5966)以光伏硅废料(psw)为硅源,四水钼酸铵作为添加剂,在低温下制备了珊瑚状多孔莫来石陶瓷。gorjan等(fused deposition modeling of mullite structures from a pre-ceramic polymer and γ-alumina.j.europ.ceram.soc.2019,39(7),2463-2471)用聚甲基硅氧烷、γ-al2o3粉末以及乙烯-醋酸乙烯酯(eva)作为有机弹性粘合剂,在1550℃获得纯莫来石。cn108484151a公开了一种低温下烧结制备致密的单相或复相莫来石陶瓷的方法,将γ-al2o3粉体分散到乙醇水溶液中超声,分两次加入正硅酸四乙酯进行反应,完成包覆过程,加入可选的其它第二相物质,进行低温烧结,得到单相或复相的致密莫来石陶瓷。cn109369164a公开了一种生成莫来石的工艺,包括步骤:取高铝矾土、煤矸石为原料;向原料中加入活性三氧化二铝,进行研磨后搅拌均匀,得到研磨粉;将研磨粉放入改性水溶液中,浸泡30-40h,得到改性研磨粉,所述改性水溶液包含质量分数为5-15%的有机酸和2-6%的含氟化合物;将改性研磨粉烘干、成型,得到型坯;将型坯进行煅烧,得到莫来石成品,有效降低制作莫来石的烧结温度。cn111217594a公开了一种纳米晶莫来石粉体的制备方法,步骤如下:将al(no3)3·

9h2o、si(oc2h5)4和尿素溶于由乙醇和去离子水组成的混合溶液中,搅拌7-9h得前驱体;1050-1150℃保温5-6h,煅烧得莫来石粉体;压制后1250-1350℃烧结70-90s,冷却即得高密度的莫来石纳米晶粉体。cn108383132a发明公开了一种超细莫来石粉体的低温制备方法,该方法以铝粉为铝源,四烷氧基硅烷为硅源,无水低碳醇为氧供体,通过非水解溶胶凝胶反应,制备超细莫来石粉体。cn1810722a将硝酸铝与正硅酸乙酯的乙醇溶液混合制成莫来石单相凝胶,将该凝胶加入到烧制莫来石陶瓷的原料中,可在1400℃完成烧结。cn104692403a通过制备新鲜的氢氧化铝沉淀、制备氧化铝悬浮液、在氧化铝悬浮液中引入硅源、混合悬浮液解凝等步骤制备低温单相莫来石溶胶。

4.现有技术在莫来石溶胶的制备过程中,要么能耗高、制备周期长,要么对工艺参数、温度、环境湿度要求严格,需要添加额外的鳌合剂,工艺复杂、可重复性差,并不理想。

技术实现要素:

5.为了解决上述问题,提供了一种低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法,无需额外添加螯合剂,工艺简单,对合成设备要求低,重复性好、无污染、安全性高,适于大规模工业化生产。

6.本发明通过以下技术方案实现:

7.一种低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法,包括如下步骤:

8.(1)将硅源与醇类溶剂充分混合得到硅醇混合液,然后将铝醇盐均匀分散于所述硅醇混合液中,得到硅铝醇盐悬浮液;

9.(2)将所述硅铝醇盐悬浮液在适宜温度下进行回流反应;

10.(3)取适量硝酸铝水溶液,与步骤(2)回流后的硅铝醇盐悬浮液混合,并进行逐级升温回流,即得所述低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶。

11.优选地,铝醇盐在硅醇混合液中的分散方式为超声分散、机械搅拌分散或高速搅拌分散。

12.优选地,步骤(3)中,逐级升温回流程序为:

13.s1、第一次水解:温度20-35℃,回流时间10-15h;

14.s2、第二次水解:温度由20-35℃升温至50-60℃,回流时间3-6h;

15.s3、第三次水解:温度由50-60℃升温至80-100℃,回流时间10-13h。

16.优选地,所述硝酸铝水溶液与铝醇盐的摩尔比为1:(4-10)。

17.优选地,步骤(3)中,所述硝酸铝水溶液的摩尔浓度为0.15-1.1mol/l。

18.优选地,步骤(2)中,回流温度40-70℃,回流时间1-4h。

19.优选地,步骤(1)中,所述硅铝醇盐悬浮液的浓度为15-70wt%,兼顾了室温操作成本和产量。本发明中硅铝醇盐悬浮液的浓度不宜过大,若浓度太大,室温搅拌、分散效果不好,增加了操作成本,而浓度太低时后续反应生成产物浓度低,产量低,后续浓缩耗能增加。

20.优选地,步骤(1)中,所述硅铝醇盐悬浮液中si元素与al元素的摩尔比为1:(2.4-2.7)。

21.优选地,所述铝醇盐为异丙醇铝和/或仲丁醇铝。

22.优选地,所述硅源为硅酸甲酯、正硅酸乙酯、正硅酸丙酯、正硅酸丁酯中的一种或多种。

23.优选地,所述醇类溶剂为异丙醇、正丁醇、乙醇、乙二醇和丙二醇中的一种或多种。

24.本技术的有益效果包括但不限于:

25.1.本技术的低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法,通过向回流后的硅铝醇盐悬浮液中加入硝酸铝水溶液,使其充分形成al-o-si键后进行逐级升温、多次水解,从而实现al和si在分子或原子层次上的高均匀度混合。在水解阶段,水解温度和回流时间对于能否形成均一稳定的莫来石溶胶至关重要。

26.2.本技术的低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法,对环

境温湿度等工艺参数均没有特别的要求,工艺简单,对合成设备要求低,适于大规模工业化生产;此外,所需的原材料种类少,且不需要外加鳌合剂,可重复性好。

27.3.本技术的低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法,通过控制铝醇盐和硝酸铝的比例、水解温度及时间控制莫来石溶胶粒度,使制得的莫来石溶胶分子的粒度小,同时通过引入硝酸铝调节硝酸根的含量。

28.4.本技术利用硅、铝混合后形成的莫来石凝胶中具有稳定的a1-o-si网络结构,其在低于1000℃转化为莫来石,结晶温度低,将其添加到莫来石陶瓷的原料中可起到晶种的作用。

附图说明

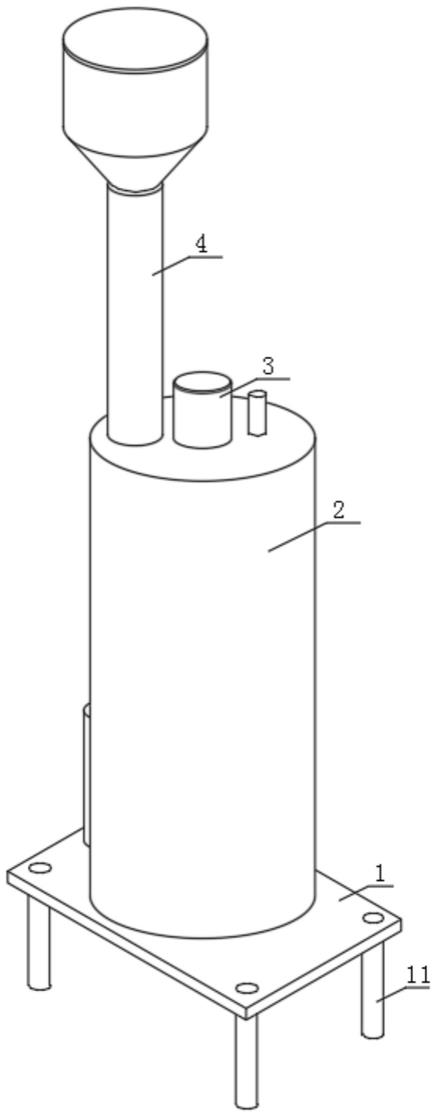

29.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

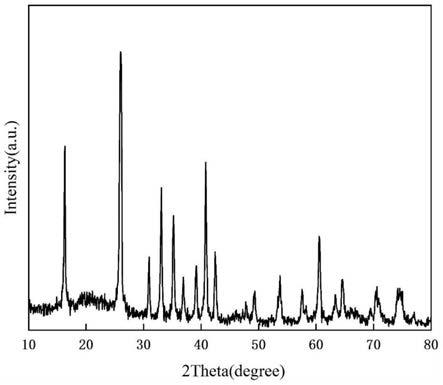

30.图1为本技术实施例1涉及的莫来石溶胶1000℃焙烧后的xrd。

31.图2为本技术实施例1涉及的莫来石溶胶80℃干燥后的ft-ir谱。

32.图3为本技术实施例1涉及的莫来石溶胶的tg曲线。

33.图4为本技术实施例1涉及的莫来石溶胶的tem照片。

34.图5为本技术实施例1涉及的莫来石溶胶1000℃焙烧后的粒度分布。

35.图6为本技术对比例1涉及的莫来石溶胶1000℃焙烧后的xrd。

36.图7为本技术对比例5涉及的莫来石溶胶1000℃焙烧后的粒度分布。

具体实施方式

37.下面结合具体实施例对本发明作进一步说明,在此指出以下实施例不能理解为对本发明保护范围的限制,本领域普通技术人员根据本发明的内容做出一些简单的替换或调整,均在本发明的保护范围之内。

38.实施例1

39.一种低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法,包括如下步骤:

40.(1)将正硅酸乙酯与异丙醇、乙二醇充分混合得到硅醇混合液,然后将异丙醇铝高速搅拌分散于硅醇混合液中,得到浓度为50wt%的硅铝醇盐悬浮液,硅铝醇盐悬浮液中si元素与al元素的摩尔比为1:2.6;

41.(2)将硅铝醇盐悬浮液在60℃回流2h;

42.(3)取摩尔浓度为0.8mol/l硝酸铝水溶液,与步骤(2)回流后的硅铝醇盐悬浮液混合,其中硝酸铝水溶液与铝醇盐的摩尔比为1:6,并于25℃回流13h进行第一次水解,得到铝硅前驱体a,第二次水解是将铝硅前驱体a升温至50℃,回流5h,得到铝硅前驱体b;第三次水解是将铝硅前驱体b升温至90℃,回流10h,得到低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶,其红外图谱、热重曲线和透射电镜照片分别如图2、3和4所示。

43.该低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶干燥后在1000℃烧结条件下得到莫来石粉末,如图1所示,经x-射线衍射分析,所得粉末样品为单一莫来石相,且莫来石粒度小,平均粒径在350nm,粒度分布如图5所示。

44.实施例2

45.一种低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法,包括如下步骤:

46.(1)将硅酸甲酯与正丁醇、乙醇充分混合得到硅醇混合液,然后将仲丁醇铝机械搅拌分散于硅醇混合液中,得到浓度为15wt%的硅铝醇盐悬浮液,硅铝醇盐悬浮液中si元素与al元素的摩尔比为1:2.4;

47.(2)将硅铝醇盐悬浮液在55℃下回流3h;

48.(3)取摩尔浓度为0.15mol/l硝酸铝水溶液,与步骤(2)回流后的硅铝醇盐悬浮液混合,其中硝酸铝水溶液与硅铝醇盐悬浮液的摩尔比为1:4,并于20℃回流15h进行第一次水解,得到铝硅前驱体a,第二次水解是将铝硅前驱体a升温至55℃,回流6h,得到铝硅前驱体b;第三次水解是将铝硅前驱体b升温至80℃,回流13h,得到低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶。

49.该低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶干燥后在995℃烧结条件下得到莫来石粉末,经x-射线粉末衍射分析,所得粉末为单一莫来石相,且莫来石粒度小,平均粒径在370nm。

50.实施例3

51.一种低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶的制备方法,包括如下步骤:

52.(1)将正硅酸丙酯与异丙醇、正丁醇充分混合得到硅醇混合液,然后将异丙醇铝和仲丁醇铝超声分散于硅醇混合液中,得到浓度为70wt%的硅铝醇盐悬浮液,硅铝醇盐悬浮液中si元素与al元素的摩尔比为1:2.7;

53.(2)将硅铝醇盐悬浮液在65℃回流2.5h;

54.(3)取摩尔浓度为1.1mol/l硝酸铝水溶液,与步骤(2)回流后的硅铝醇盐悬浮液混合,其中硝酸铝水溶液与硅铝醇盐悬浮液的摩尔比为1:10,并于35℃回流10h进行第一次水解,得到铝硅前驱体a,第二次水解是将铝硅前驱体a升温至60℃,回流3h,得到铝硅前驱体b;第三次水解是将铝硅前驱体b升温至100℃,回流10h,得到低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶。

55.该低转晶温度、小粒径、no

3-含量可调节的莫来石溶胶干燥后在990℃烧结条件下得到莫来石粉末,经x-射线粉末衍射分析,所得粉末为单一莫来石相,且莫来石粒度小,平均粒径在400nm。

56.对比例1

57.与实施例1的区别在于:未进行第二次水解和第三次水解步骤。

58.结果:该条件下制备的莫来石溶胶干燥后在1000℃烧结条件下得不到单一晶相的莫来石粉末,如图6所示,经x-射线衍射分析,所得粉末样品含有大量过渡相。

59.对比例2

60.与实施例1的区别在于:未进行步骤(3)。

61.结果:该条件下制备的莫来石溶胶干燥后在1000℃烧结条件下得不到莫来石粉末,经x-射线衍射分析,所得粉末样品无莫来石相。

62.对比例3

63.与实施例1的区别在于:未进行步骤(2)。

64.结果:该条件下制备的莫来石溶胶干燥后在995℃烧结条件下得到莫来石粉末,经x-射线衍射分析,所得粉末样品含有大量过渡相。

65.对比例4

66.与实施例1的区别在于:将步骤(3)中硝酸铝水溶液替换为氯化铝水溶液。

67.结果:该条件下制备的莫来石溶胶干燥后在1200℃烧结条件下才能得到莫来石粉,转晶温度高。

68.对比例5

69.与实施例1的区别在于:将异丙醇铝替换为叔丁醇铝。

70.结果:该条件下制备的莫来石溶胶干燥后在1000℃烧结条件下得到莫来石粉末,经x-射线衍射分析,所得粉末样品为莫来石相,但粒度大,粘度高,粒度分布如图7所示,平均粒径在8000nm。

71.以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。