1.本发明涉及一种基于切克劳斯基法的单晶硅等的制造装置。

背景技术:

2.硅或砷化镓等半导体基板由单晶构成,用于从小型到大型的计算机的存储器等,要求存储装置的大容量化、低成本化、高品质化。

3.以往,作为用于制造满足这些半导体基板要求的单晶的单晶制造方法之一而已知有切克劳斯基法(cz法),该方法在收容于坩埚内的熔融状态的半导体原料中浸渍晶种后将其提拉,从而制造大直径且高品质的单晶。

4.以下,以单晶硅的培育为例,参照图8对基于现有的cz法的单晶制造装置进行说明。

5.在用cz法培育单晶时所使用的单晶制造装置(现有例)100中,一般在培育单晶6的主室1内配置有收容原料熔液5的可升降的石英坩埚3、支撑石英坩埚3的石墨坩埚4、以包围该坩埚3和4的方式配置的加热器2,在主室1的上部连接设置有用于收容并取出培育的单晶6的提拉室7。

6.单晶制造装置100还可以包括:气体导入口11、气体流出口12、冷却辅助筒13、冷却筒14和热屏蔽部件22。关于这些将在后面说明。

7.在使用这样的单晶制造装置100制造单晶(以下有时简称为结晶)6的情况下,将晶种8浸渍在原料熔液5中,一边旋转一边向上方轻轻地提拉,从而使棒状的单晶6生长,同时,为了将用于获得期望的直径和结晶品质的熔融液面的高度始终保持为恒定,配合结晶的生长而使坩埚3和4上升。

8.随后,在培育单晶时,将安装在晶种保持器9上的晶种8浸入原料熔液中后,一边利用提拉机构(未图示)使晶种8向期望的方向旋转,一边轻轻地将线10卷起,使单晶6在晶种8的前端部生长。此时,为了消除使晶种8接触熔液时的热冲击所产生的位错,暂时将生长初期的结晶缩细至3-5mm左右,并在位错消失时将直径扩大到期望的位置,使目标品质的单晶6生长。

9.此时,单晶6的具有恒定直径的定径部的提拉速度虽然也依赖于所提拉的单晶6的直径,但其为非常缓慢的0.4~2.0mm/min,如果要强行快速提拉,则培育中的单晶6会发生变形而不能获得具有定径的圆柱状部件。或者会出现在单晶6上产生滑动位错,单晶6从熔液分离而不能成为产品等问题,在实现结晶生长速度的高速化方面存在限制。

10.但是,在基于上述cz法的单晶6的制造中,为了实现生产性的提高并降低成本,使单晶6的生长速度高速化是一个重要的手段,迄今为止,为了实现单晶6的生长速度高速化进行了多种改良。

11.已知单晶6的生长速度由单晶6的热平衡决定,为了使其高速化,只要有效地去除从单晶6的表面放出的热即可。如果能够提高单晶6的冷却效果,则能够更高效率地制造单晶6。

12.并且,已知结晶的品质因单晶6的冷却速度而发生变化。例如,在单晶硅中,形成在单晶中的生长(grown-in)缺陷可通过晶体内温度梯度与单晶的提拉速度(生长速度)之比来控制,通过对其进行控制,也能够提拉无缺陷的单晶6(专利文献1)。

13.因此,无论是在制造无缺陷晶体方面,还是在使单晶6的生长速度高速化从而实现生产性的提高方面,提高培育中的单晶6的冷却效果都很重要。现有技术文献专利文献

14.专利文献1:日本特开平11-157996号公报专利文献2:国际公开第wo01/57293号小册子专利文献3:日本特开2009-161416号公报专利文献4:日本特开2020-152612号公报专利文献5:日本特开2014-43386号公报

技术实现要素:

(一)要解决的技术问题

15.因此,作为有效冷却单晶的方法,提出了在晶体周围配置被水冷的冷却筒的方法(专利文献2)。在该方法中,通过组合冷却筒和冷却辅助部件,遮挡从加热器向晶体的辐射热,并且随着晶体向上方移动而被冷却筒冷却,但存在结晶到达冷却筒之前的冷却效果稍弱的问题。

16.此外,在专利文献3中,举出了与冷却筒嵌合而使石墨材料等延伸的方法。但是,在该方法中,从冷却筒延伸的石墨材料受到来自外侧的热而不能发挥充分的冷却效果,而且难以使冷却筒和石墨材料贴紧,不能进行从石墨材料向冷却筒的有效传热。

17.为了解决该问题,在专利文献4中,如图8所示,列举了在冷却筒14上嵌合冷却辅助筒13的方法。此外,通过在冷却辅助筒上嵌合直径扩大部件,能够提高冷却筒和冷却辅助筒的贴紧性,由此,能够提高从冷却辅助筒向冷却筒的传热,并且提高晶体的提拉速度。

18.但是,仅靠提高冷却筒内表面和冷却辅助筒外表面的贴紧性,不能预期从冷却辅助筒向冷却筒的传热的进一步提高,结晶生长速度的高速化存在限制。

19.本发明为了解决上述问题而做出,其目的在于提供一种通过有效地冷却培育中的单晶从而能够实现该单晶的生长速度的高速化的单晶制造装置。(二)技术方案

20.为了解决上述问题,本发明提供一种单晶制造装置,其通过切克劳斯基法培育单晶,所述单晶制造装置具有:主室,其容纳收容原料熔液的坩埚和加热所述原料熔液的加热器;提拉室,其连接设置于该主室的上部,提拉并收容生长的单晶;以及冷却筒,以包围提拉中的所述单晶的方式从所述主室的至少顶部向原料熔液表面延伸,并被冷却介质强制冷却,其特征在于,还具有嵌合于所述冷却筒的内侧的冷却辅助筒和嵌合于所述冷却辅助筒的直径扩大部件,所述冷却辅助筒具有沿轴向贯穿的切缝,所述冷却辅助筒通过所述直径扩大部件的压入而与所述冷却筒的内表面贴紧,所述冷却辅助筒具有以覆盖所述冷却筒的与所述原料熔液相对的底面的方式向外侧延伸的凸缘部,通过嵌合在所述冷却辅助筒的所述凸缘部与所述冷却筒的底面之间的贴紧辅助部件,使所述冷却筒的所述底面、所述贴紧

辅助部件和所述冷却辅助筒的所述凸缘部贴紧。

21.根据这样的单晶制造装置,冷却辅助筒与冷却筒嵌合,提高冷却筒内表面和冷却辅助筒外表面的贴紧性,并且隔着贴紧辅助部件使与原料熔液相对的冷却筒底面和冷却辅助筒的凸缘部贴紧,因此冷却辅助筒低温化,能够更多地排出来自晶体的辐射热,并能够实现晶体生长速度的高速化。即,根据本发明,能够提供一种通过有效地冷却培育中的单晶而实现该单晶的生长速度的高速化的单晶制造装置。

22.优选地,所述冷却辅助筒的材质是石墨材料、碳复合材料、不锈钢、钼及钨中的任一种。

23.如果是这些材质的冷却辅助筒,则能够有效地吸收来自单晶的辐射热,并将该热有效地传递至冷却筒。

24.优选地,所述贴紧辅助部件的材质是石墨材料、碳复合材料、不锈钢、钼及钨中的任一种。

25.如果是这些材质的贴紧辅助部件,则能够有效地吸收来自单晶的辐射热,并将该热有效地传递至冷却筒。

26.优选地,所述贴紧辅助部件具有:突起部,其与和所述原料熔液对置的所述冷却筒的所述底面及所述冷却辅助筒的所述凸缘部相对;以及圆弧部,其向该突起部的上侧及下侧延伸,所述圆弧部与所述冷却筒及所述冷却辅助筒的外周部是同心圆,所述贴紧辅助部件的所述突起部的、与所述冷却辅助筒的所述凸缘部接触的面为锥形形状。

27.贴紧辅助部件通过使圆弧部延伸至比突起部更靠上侧的位置,从而贴紧辅助部件接近被冷却介质强制冷却的冷却筒外表面,能够有效地冷却贴紧辅助部件。通过贴紧辅助部件低温化,能够有效地排出来自单晶的热。

28.此外,在贴紧辅助部件的突起部的、与冷却辅助筒的凸缘部接触的面上设置锥度,从而即使冷却筒与冷却辅助筒存在尺寸公差,也能够通过压入贴紧辅助部件的突起部而牢固地贴紧。

29.此时,优选地,所述贴紧辅助部件的所述突起部的、与所述冷却辅助筒的所述凸缘部接触的面的锥角为5~25

°

。

30.如果锥角在该范围内,则能够防止贴紧辅助部件的支撑及固定变得困难,并且能够确保冷却筒的外周面和贴紧辅助部件的内周面之间的足够的间隙。

31.优选地,在所述冷却辅助筒的所述凸缘部的内外周,隔着槽部朝向下方形成有第一圆筒部和第二圆筒部,在外周侧的所述第二圆筒部的外周面上设置有螺纹孔,所述贴紧辅助部件在与所述冷却辅助筒的所述第二圆筒部的所述螺纹孔对应的位置具有贯通孔,所述冷却辅助筒和所述贴紧辅助部件由贯通所述贯通孔且拧入所述螺纹孔的螺栓紧固固定。

32.如果是这样的单晶制造装置,则能够将贴紧辅助部件更牢固地压入并嵌合,能够更可靠地防止脱落。

33.此时,优选地,所述螺栓的材质是石墨材料、碳复合材料、不锈钢、钼及钨中的任一种。

34.这样的材质的螺栓能够耐受操作中的炉内的高温以及来自炉内部件的辐射。(三)有益效果

35.如上所述,本发明的单晶制造装置具有被强制冷却的冷却筒、与冷却筒嵌合的冷却辅助筒、直径扩大部件、以及贴紧辅助部件,在将直径扩大部件压入并使冷却辅助筒外表面与冷却筒内表面贴紧的同时,通过在与原料熔液相对的冷却筒底面与冷却辅助筒的凸缘部之间嵌合贴紧辅助部件,能够使冷却辅助筒低温化。由此,能够有效地排出来自培育中的单晶的热,并能够实现单晶的生长速度的高速化。

附图说明

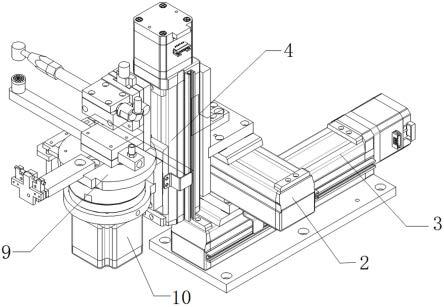

36.图1是表示本发明的单晶制造装置的一例的概要剖视图。图2是表示图1的单晶制造装置中的冷却筒、冷却辅助筒、贴紧辅助部件及直径扩大部件的放大剖视图。图3是表示本发明的直径扩大部件和冷却辅助筒的一例的概要立体图。图4是表示在实施例1中使用的单晶制造装置的概要剖视图。图5是表示在实施例1中使用的单晶制造装置的冷却筒、冷却辅助筒、贴紧辅助部件及直径扩大部件的放大剖视图。图6是表示在比较例1中使用的单晶制造装置的概要剖视图。图7是表示在比较例2中使用的单晶制造装置的概要剖视图。图8是表示现有的单晶制造装置的一例的概要剖视图。附图标记说明1-主室;1a-顶部;2-加热器;3-石英坩埚;4-石墨坩埚;5-原料熔液;6-单晶;7-提拉室;8-晶种;9-晶种保持器;10-金属线;11-气体导入口;12-气体流出口;13-冷却辅助筒;13a-切缝;14-冷却筒;14a-底面;15-贴紧辅助部件;15a-突起部;15b、15c-圆弧部;15d-与凸缘部接触的面(锥面);15e-贯通孔;16-冷却辅助筒的凸缘部;17-直径扩大部件;18-固定用螺栓;19-第一圆筒部;20-第二圆筒部;21-槽部;22-热屏蔽部件;23-螺纹孔;100、200、300、400、500-单晶制造装置。

具体实施方式

37.如上所述,在基于cz法的单晶制造中,为了实现生产性的提高并降低成本,使单晶的生长速度高速化是一个重要的手段,为了使单晶的生长速度高速化,已知只要有效地去除来自单晶的辐射热并且增大结晶的温度梯度即可。

38.为了解决该问题,如专利文献4所示,开发了如下技术:通过在冷却筒的内表面嵌合冷却辅助筒,从而有效地排出培育中的单晶的热,实现单晶的生长速度的高速化,该冷却筒以包围提拉中的单晶的方式从主室的顶部向原料熔液延伸,并被冷却介质强制冷却。

39.但是,冷却筒与冷却辅助筒的贴紧性存在限制。并且,虽然冷却辅助筒越厚越长则越具有高的热容量,但越远离与冷却筒的接触部就越高温化,因此无法期待对于结晶生长速度高速化的效果。在现有技术中,难以进一步使冷却筒低温化,晶体生长速度的高速化存

在限制。对于进一步的结晶生长速度的高速化,重要的是提高冷却筒和冷却辅助部件的贴紧性,同时增大接触面积,有效地使冷却辅助筒低温化。

40.本发明人等对上述课题进行了深入研究,结果发现,通过“具有被强制冷却的冷却筒、与冷却筒嵌合的冷却辅助筒、直径扩大部件、以及贴紧辅助部件,将直径扩大部件压入并使冷却辅助筒外表面与冷却筒内表面贴紧,同时,在与原料熔液相对的冷却筒底面与冷却辅助筒的凸缘部之间嵌合贴紧辅助部件”的方案,能够使冷却辅助筒低温化,由此能够有效地排出来自培育中的单晶的热,并且能够实现单晶的生长速度的高速化,从而完成了本发明。

41.即,本发明是一种单晶制造装置,其通过切克劳斯基法培育单晶,所述单晶制造装置具有:主室,其容纳收容原料熔液的坩埚和加热所述原料熔液的加热器;提拉室,其连接设置于该主室的上部,提拉并收容生长的单晶;以及冷却筒,以包围所述提拉中的单晶的方式从所述主室的至少顶部向原料熔液表面延伸,并被冷却介质强制冷却的冷却筒,其特征在于,还具有嵌合于所述冷却筒的内侧的冷却辅助筒和嵌合于所述冷却辅助筒的直径扩大部件,所述冷却辅助筒具有沿轴向贯穿的切缝,所述冷却辅助筒通过所述直径扩大部件的压入而与所述冷却筒的内表面贴紧,所述冷却辅助筒具有以覆盖所述冷却筒的与所述原料熔液相对的底面的方式向外侧延伸的凸缘部,通过嵌合在所述冷却辅助筒的所述凸缘部与所述冷却筒的底面之间的贴紧辅助部件,使所述冷却筒的所述底面、所述贴紧辅助部件和所述冷却辅助筒的所述凸缘部贴紧。

42.另外,在专利文献5中,公开了利用冷却辅助筒使冷却筒的内表面贴紧并且利用隔热部件覆盖与熔融液面相对的冷却筒的底面的hz结构。

43.但是,在专利文献5和前面说明的专利文献1~4中,均没有公开在冷却筒的底面和冷却辅助筒的凸缘部之间嵌合贴紧辅助部件并使两者贴紧的hz构造。

44.以下,参照图1和图2详细说明本发明的实施方式的一例。另外,对于与现有装置相同的结构,有时适当省略说明。

45.图1是表示本发明的单晶制造装置的一例的概要剖视图。图2是表示图1的单晶制造装置的冷却筒、冷却辅助筒、贴紧辅助部件及直径扩大部件的放大剖视图。

46.本发明的一例的单晶制造装置200具有:主室1,其容纳收容原料熔液5的石英坩锅3和石墨坩锅4以及加热原料熔液5的加热器2;提拉室7,其连接设置于主室1的上部,提拉并收容生长的单晶6;冷却筒14,其以包围提拉中的单晶6的方式从主室1的至少顶部1a向原料熔液5延伸,并被冷却介质强制冷却;以及冷却辅助筒13,其嵌合在冷却筒14的内侧。

47.单晶制造装置200的冷却辅助筒13具有凸缘部16,凸缘部16以覆盖冷却筒14的与原料熔液5相对的底面14a的方式向外侧延伸。

48.此外,在单晶制造装置200中,通过嵌合在冷却辅助筒13的凸缘部16与冷却筒14的底面14a之间的贴紧辅助部件15,使冷却筒14的底面14a、贴紧辅助部件15和冷却辅助筒13的凸缘部16贴紧。

49.图2表示冷却筒14、冷却辅助筒13及贴紧辅助部件15的放大剖视图。贴紧辅助部件

15通过压入和原料熔液相对的冷却筒底面14a与冷却辅助筒13的凸缘部16之间而嵌合,冷却筒底面14a与冷却辅助筒13的凸缘部16隔着贴紧辅助部件15贴紧。贴紧辅助部件15具有与和原料熔液对置的冷却筒14的底面14a及冷却辅助筒13的凸缘部16相对的突起部15a。

50.从图2的冷却辅助筒13的凸缘部16向原料熔液方向延伸的圆筒部由以整流为目的的第一圆筒部19及用于将贴紧辅助部件15和冷却辅助筒13固定而设置的第二圆筒部20构成,第一圆筒部19和第二圆筒部20可以隔着槽部21形成。此时,如图4、5所示,冷却辅助筒13也可以是不形成第二圆筒部20的结构。

51.对于贴紧辅助部件15而言,通过使圆弧部15b延伸至比突起部15a更靠上侧的位置,使得贴紧辅助部件15接近被冷却介质强制冷却的冷却筒14的外表面,贴紧辅助部件15被有效地冷却。通过贴紧辅助部件15低温化,能够有效地排出来自单晶6的热。

52.对于贴紧辅助部件15的形状而言,其具有突起部15a,具有向该突起部15a的上侧和下侧延伸的圆弧部15b和15c,突起部15a的上侧和下侧的圆弧部15b和15c与冷却筒14和冷却辅助筒13外周部为同心圆,其中,上述突起部15a与所述冷却筒14的与原料熔液对置的底面14a及冷却辅助筒13的凸缘部16相对。贴紧辅助部件15的突起部15a的、与冷却辅助筒13的凸缘部16接触的面15d为锥形形状,通过将贴紧辅助部件15的突起部15a压入冷却筒14的底面14a与冷却辅助筒13的凸缘部16之间,从而使得冷却筒14的底面14a和贴紧辅助部件15的突起部15a贴紧,贴紧辅助部件15的突起部15a和冷却辅助筒13的凸缘部16贴紧。通过设置锥度,即使冷却筒14和冷却辅助筒13存在尺寸公差,也能够通过压入贴紧辅助部件15的突起部15a而牢固地贴紧。此时的贴紧辅助部件15的突起部15a的锥面15d的锥角优选为5~25

°

。贴紧辅助部件15的压入量由锥角决定,但如果锥角过小则压入量变大,难以确保冷却筒14的外周面和贴紧辅助部件15的内周面之间的充分的间隙,因此锥角优选为5

°

以上。锥角越大则贴紧辅助部件15的压入量越小,但贴紧辅助部件15的重量增加,并且螺栓提供的支撑、固定作业变得困难,因此,锥角优选为25

°

以下。如图4、5所示,如果是这样的锥角,则即使在冷却辅助筒13上不形成第二圆筒部20也能够对贴紧辅助部件15进行支撑/固定。

53.准备多个该贴紧辅助部件15,将贴紧辅助部件15的突起部15a遍及整周地压入冷却辅助筒13的凸缘部与冷却筒14的底面14a的间隙中,由此,除了冷却筒14的内表面之外,冷却筒14的底面14a也能够隔着贴紧辅助部件15与冷却辅助筒13贴紧。为了将贴紧辅助部件15压入冷却筒14的底面14a与冷却辅助筒13的凸缘部16之间的间隙中,贴紧辅助部件15可以是分割形状,例如三等分或四等分形状,可以比其多,也可以比其少。

54.单晶制造装置200还具有与冷却辅助筒13嵌合的直径扩大部件17。

55.图3表示直径扩大部件17和冷却辅助筒13的立体图。冷却辅助筒13具有沿轴向a贯穿的切缝13a,直径扩大部件17与冷却辅助筒13的内表面嵌合。

56.冷却辅助筒13通过直径扩大部件17的压入而与冷却筒14的内表面贴紧。

57.为了有效地吸收来自单晶6的辐射热,并将该热有效地传递至冷却筒14,本发明的冷却辅助筒13、贴紧辅助部件15的材质优选为石墨材料、碳复合材料、不锈钢、钼、钨中的任一种以上。在上述材质中,特别优选热传导率与金属相比为同等以上且辐射率比金属高的石墨材料。

58.通过在冷却筒底面14a与冷却辅助筒的凸缘部16之间压入贴紧辅助部件15的突起部15a而嵌合。此时,为了更牢固地压入、嵌合并防止脱落,例如如图2所示,优选在冷却辅助

筒13的从凸缘部16向原料熔液方向延伸的圆筒部中的位于外周侧的第二圆筒部20的外周面上设置螺纹孔23,在贴紧辅助部件15中的与螺纹孔23对应的位置上设置贯通孔15e,通过螺栓18紧固。由此,冷却辅助筒13和贴紧辅助部件15被贯通了贯通孔15e且拧入螺纹孔23的螺栓18紧固和固定。此时,为了更牢固地嵌合,优选使用六角扳手紧固螺栓。另外,在图2中,用虚线引出线表示设置了螺纹孔23和贯通孔15e的位置。

59.由于工作中炉内为高温并且受到来自炉内部件的辐射,因此本发明的螺栓18的材质优选为石墨材料、碳复合材料、不锈钢、钼、钨中的任一种。

60.此外,在安装于主室1的上部内表面的例如sus制的部件上以悬挂的形式安装、固定例如由石墨材料构成的热屏蔽部件22。

61.在提拉室7上设置有用于导入气氛气体(例如ar气体)的气体导入口11,在主室1的底部设置有用于排出导入的气氛气体的气体流出口12。并且,一边从气体导入口11导入气氛气体,一边将安装在晶种保持器9上的晶种8浸在原料熔液5中,并且一边使提拉线10旋转一边卷起,从而提拉单晶6。[实施例]

[0062]

以下,使用实施例和比较例具体说明本发明,但本发明不限于此。

[0063]

(实施例1)使用如图4和图5所示的单晶制造装置300进行了单晶制造。以下,对于与使用图1和图2说明的单晶制造装置200相同的部件适当省略说明。

[0064]

冷却筒14和冷却辅助筒13通过直径扩大部件17贴紧。并且,在冷却筒14的底面14a与冷却辅助筒13的凸缘部16的间隙中拧入贴紧辅助部件15。另外,冷却辅助筒13、贴紧辅助部件15的材质使用了热传导率与金属相比为同等以上且辐射率比金属高的石墨材料。

[0065]

为了嵌合直径扩大部件17,冷却辅助筒13设为越朝向上部则内径越大的锥形形状,锥形角度为10.5

°

。并且,在冷却辅助筒13上设置了沿径向延伸的凸缘部16。此外,设置了从凸缘部16向原料熔液方向即下方延伸的圆筒部19。

[0066]

直径扩大部件17与冷却辅助筒13同样设为越朝向上部外径越大的锥形,锥形角度为10.5

°

。

[0067]

对于贴紧辅助部件15的形状而言,其具有突起部15a,且具有向突起部15a的上侧和下侧延伸的圆弧部15b和15c,圆弧部15b和15c与冷却筒14和冷却辅助筒13的外周部为同心圆,其中,该突起部15a与和原料熔液5对置的冷却筒14的底面14a及冷却辅助筒13的凸缘部16相对。贴紧辅助筒15的突起部15a的与冷却辅助筒13的凸缘部16接触的面15d为锥形形状,锥角为10

°

。

[0068]

为了将贴紧辅助部件15压入冷却筒14的底面14a与冷却辅助筒13的凸缘部16之间的间隙中,贴紧辅助部件15为4分割形状。通过将直径扩大部件17压入冷却辅助筒13的内表面,使冷却筒14的内表面与冷却辅助筒13的外表面贴紧。此外,隔着贴紧辅助部件15使冷却筒14的底面14a和冷却辅助筒13的凸缘部16贴紧。然后,在安装于主室1的上部内表面的sus制的部件上以悬挂由石墨材料构成的热屏蔽部件22的形式安装和固定了该热屏蔽部件22。

[0069]

使用这样的单晶制造装置300培育直径300mm的单晶硅6,求出了使全部为无缺陷的生长速度。由于用于获得无缺陷晶体的生长速度的裕度非常窄,因此容易判断适当的生长速度。关于单晶有无缺陷的评价,从制造的单晶切出样品,通过选择性蚀刻来评价其是否

成为无缺陷区域。

[0070]

(实施例2)使用图1和图2所示的单晶制造装置200进行了单晶制造。

[0071]

冷却筒14和冷却辅助筒13通过直径扩大部件17贴紧。并且,在冷却筒14的底面14a与冷却辅助筒13的凸缘部16的间隙中拧入贴紧辅助部件15。另外,冷却辅助筒13、贴紧辅助部件15的材质使用了热传导率与金属相比为同等以上且辐射率比金属高的石墨材料。

[0072]

为了嵌合直径扩大部件17,冷却辅助筒13设为越朝向上部内径越大的锥形形状,锥形角度为10.5

°

。

[0073]

并且,在冷却辅助筒13上设置了沿径向延伸的凸缘部16。此外,设置从凸缘部16向原料熔液方向即下方延伸的第一圆筒部19和第二圆筒部20,内周侧的第一圆筒部19和外周侧的第二圆筒部20隔着槽部21形成。

[0074]

在距冷却辅助筒13的第二圆筒部20的下端30mm、86.5mm的位置,分别在周向上以20

°

均布地设置了深度10mm、共计36处的螺纹孔23。

[0075]

直径扩大部件17与冷却辅助筒13同样设为越朝向上部外径越大的锥形,锥形角度为10.5

°

。对于贴紧辅助部件15的形状而言,其具有突起部15a,且具有向突起部15a的上侧和下侧延伸的圆弧部15b和15c,圆弧部15b和15c与冷却筒14和冷却辅助筒13的外周部为同心圆,其中,该突起部15a与和原料熔液5对置的冷却筒14的底面14a及冷却辅助筒13的凸缘部16相对。贴紧辅助部件15的突起部15a的与冷却辅助筒13的凸缘部16接触的面15d为锥形状,锥角为10

°

。在贴紧辅助部件15的圆弧部15c上,为了进行向冷却辅助筒13的螺纹固定,在距下端88mm、144.5mm的位置,以周向20

°

均布地设置了共计36处的贯通孔15e。

[0076]

在冷却筒底面14a与冷却辅助筒凸缘部16之间压入贴紧辅助部件15的突起部15a后,使固定用螺栓18贯通贯通孔15e,接着,通过将固定用螺栓18拧入螺纹孔23,从而利用固定用螺栓18将冷却辅助筒13和贴紧辅助部件15进行了紧固和固定。

[0077]

为了将贴紧辅助部件15压入冷却筒14和冷却辅助筒13的间隙中,贴紧辅助部件15为4分割形状。固定用螺栓18使用了高强度且能够耐受高温的炉内环境的碳复合材料。通过将直径扩大部件17压入冷却辅助筒13的内表面,从而使冷却筒14的内表面与冷却辅助筒13的外表面贴紧。此外,隔着贴紧辅助部件15使冷却筒14的底面14a和冷却辅助筒13的凸缘部16贴紧。为了更可靠地防止操作中的贴紧辅助部件15的脱落,将固定用螺栓18拧入螺纹孔23,对贴紧辅助部件15进行了固定。之后,在安装于主室1的上部内表面的sus制的部件上以悬挂由石墨材料构成的热屏蔽部件22的形式安装、固定了热屏蔽部件22。

[0078]

使用该装置进行了单晶制造。除此以外的条件与实施例1中记载的条件相同。

[0079]

(比较例1)除了不使用冷却辅助筒13、贴紧辅助部件15、直径扩大部件17以外,使用与实施例1中记载的单晶制造装置300同样的装置进行了单晶制造。除此以外的条件与实施例1中记载的条件相同。图6示意性地示出了比较例1中使用的单晶制造装置400。另外,在图6中,仅对冷却筒14标注参照符号。

[0080]

(比较例2)除了不使用贴紧辅助部件15以外,使用与实施例1中记载的单晶制造装置300同样的装置进行了单晶制造。除此以外的条件与实施例1中记载的条件相同。图7示意性地示出

了比较例2中使用的单晶制造装置500。另外,在图7中,仅对冷却辅助筒13、冷却辅助筒13的凸缘部16、直径扩大部件17以及冷却筒14标注参照符号。

[0081]

实施例1和2以及比较例1和比较例2的结果如表1所示。

[0082]

表1结构晶体提拉速度比较例11.000比较例21.070实施例11.200实施例21.210

[0083]

确认了:在使用了本发明的单晶制造装置300的实施例1中,与图6所示的不使用冷却辅助筒、贴紧辅助部件的情况下的比较例1相比,获得20.0%的结晶生长速度的高速化,与图7所示的不使用贴紧辅助部件的情况下的比较例2相比,获得12.1%的结晶生长速度的高速化。

[0084]

此外,确认了:在使用了本发明的单晶制造装置200的实施例2中,与图6所示的不使用冷却辅助筒、贴紧辅助部件的情况下的比较例1相比,获得21.0%的晶体生长速度的高速化,与图7所示的不使用贴紧辅助部件的情况下的比较例2相比,获得13.1%的晶体生长速度的高速化。

[0085]

另外,本发明并不限于上述实施方式。上述实施方式为示例说明,凡具有与本发明的权利要求书所记载的技术思想实质上相同的构成并产生相同作用效果的任何方案都包括在本发明的技术范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。