1.本技术涉及钢丝生产设备技术领域,尤其是涉及一种钢丝绳压力涂油装置。

背景技术:

2.目前在钢丝绳生产中,尤其是在钢丝绳最终成盘时,需要在钢丝绳表面涂覆油脂,以起到防腐防锈的作用,现有技术中,涂油方案是将钢丝绳从油脂槽内穿过,使钢丝绳表面粘附大量的油脂,随后在采用刮除装置将表面多余的油脂刮除,从而完成钢丝绳表面油脂的涂覆,而在现有的涂油工序中,由于油脂粘度较高,钢丝绳在油脂中穿过后,由于油脂流动性较差,造成钢丝绳穿过区域留下空隙,导致后续钢丝绳穿过时,其表面附着的油脂量不足,造成表面涂覆不均匀,部分区域未被覆盖或者油脂层较薄,针对上述中的相关技术,发明人认为先进入的钢丝绳表面油脂过厚,油脂低落后污染现场环境,后续的进入的钢丝绳表面油脂薄,钢丝绳各股之间的缝隙难以被油脂覆盖,造成缝隙内防腐防锈能力不达标,影响钢丝绳的整体性能。

技术实现要素:

3.为了克服现有技术中存在问题,本技术提供一种钢丝绳压力涂油装置。

4.本技术提供的一种钢丝绳压力涂油装置,包括涂油部、供油部和钢丝绳传动部;涂油部包括涂油模具和自动刮油装置,涂油模具为圆筒结构,涂油模具的侧壁上分布有若干进油孔,涂油模具的内壁上设置有相互联通的涂油槽,涂油模具内壁为多层结构,且由入口端到出口端的内径逐渐缩小;自动刮油装置为安装在涂油模具尾部的挡板,挡板的中心设有圆形贯穿孔,且贯穿孔的切面为等边梯形结构,其中挡板的入口面大于出口面;供油部包括主油箱、辅助油箱和压力泵,供油部内部各组件之间以及供油部与涂油部之间通过输油管连接,主油箱、辅助油箱与压力泵之间设有转换阀;传动部包括设置在涂油部首尾部牵引滚轮。

5.通过采用上述技术方案,钢丝绳传动部通过设置在涂油部首尾的牵引滚轮实现将钢丝绳从涂油部的入口端牵引至出口端,供油部通过主油箱和辅助油箱经过压力泵以及输油管连接到涂油部的进油孔中,油脂进入到涂油模具中的涂油槽,经过压力泵的作用,油脂从涂油槽对钢绳进行涂油,压力的作用下油脂的涂覆效果更佳,涂油模具末端的自动刮油装置能够将钢丝绳上多余的油脂刮除,刮除后能够回到涂油装置内,未落回涂油装置的油脂从刮油装置的外壁流入到油脂收集槽;且自动刮油装置中的挡板的入口面大于出口面,钢丝绳在最后经过挡板时,能够对钢丝绳表面的油脂施压,刮除钢丝绳上多余的油脂,供油部中的设有的转换阀可以实现主油箱、辅助油箱的切换,在主油箱需要加油或者出现故障时,辅助油箱能够提供油脂的供应,避免影响涂油的工作效率。

6.优选的,涂油模具包括上模和下模,上模和下模围成圆筒结构,上模和下模的结合面沿长度方向设有螺栓孔和条形槽,条形槽位于螺栓孔的内侧,且条形槽内设有密封条。

7.通过采用上述技术方案,涂油模具的上模和下模之间设有的螺栓孔可以方便进行

螺栓的固定连接,并且拆装方便,螺栓孔的内侧设有的条形槽,用以安防密封条,在连接时起到对于油脂的密封。

8.优选的,涂油模具内壁上的涂油槽相互垂直交叉,涂油模具内部设有内径依次增减小的第一涂油层、第二涂油层和第三涂油层。

9.通过采用上述技术方案,涂油模具内壁上的涂油槽相互交叉垂直,可以放油脂在涂油模具的内壁尽可能的与钢丝绳的外壁接触,提高油脂与钢丝绳壁的接触机会,涂油模具内的内径依次减小,相同的钢丝绳,所经过的涂油模具的内径越来越小,油脂对钢丝绳表面的压力就越大,同时能够将钢丝绳表面粘附过多的油脂刮落。

10.优选的,第一涂油层、第二涂油层和第三涂油层沿结合面的长度相同,且侧壁上设有的涂油槽和进油孔数量依次减少。

11.通过采用上述技术方案,第一涂油层、第二涂油层和第三涂油层上设有的涂油槽和进油孔依次减少,因为内径越大时,涂油槽中心的油脂在涂油过程越容易发生空洞,影响后续钢丝绳涂油的效果,因此更多的涂油槽和进油孔能够让更多的油脂有机会进入到内径大的涂油层,从而避免油脂中心的空洞。

12.优选的,上模和下模的前端对应设有上挡板和下挡板,且上挡板、下挡板与上模、下模之间可拆卸连接,上挡板和下挡板的接触面分别设有卡块和卡槽,且上挡板和下挡板的开口围成贯穿孔。

13.通过采用上述技术方案,上模、下模和上挡板、下挡板之间可拆卸连接,操作人员可以根据直径不同的钢丝绳,选用不同开口大小的上挡板和下挡板组合,且上挡板和下挡板的连接处分别设有卡块和卡槽,能够加固两者之间的连接,同时起到防止油脂外泄的作用。

14.优选的,下模固定安装在主油箱和辅助油箱的顶部,且下模与上模的接触面的对角处设有两根限位杆,上模的顶部连接有伸缩杆,上模的底部还设有与限位杆适配的穿孔。

15.通过采用上述技术方案,下模上设有的限位杆,能够和上模上对应处设有穿孔适配,从而让上模和下模之间连接的更加精准,方便安装和拆解。

16.优选的,压力泵的出油口处设有与主油箱联通的回油管,回油管内串接有电磁阀。

17.通过采用上述技术方案,压力泵出油口处的设有的回油管,能够在结束涂油工作时,通过电磁阀的的控制,将油液回吸到主油箱中去。

18.优选的,自动刮油装置底部设有油脂收集槽,且油脂收集槽安装槽的底部与辅助油箱联通。

19.通过采用上述技术方案,自动自动刮油装置底部底部设有的油脂收集槽,能够有效的回收,再进入到辅助油箱中,从而实现多余油脂的收集再利用。

20.综上,本技术包括以下至少一种有益技术效果:

21.1、涂油过的钢丝绳表面油脂涂覆均匀、钢丝绳各股之间的缝隙能够完全有效涂覆,具有很好的防腐防锈功能;

22.2、涂油模具的上模和下模之间设有的螺栓孔可以方便进行螺栓的固定连接,并且拆装方便,螺栓孔的内侧设有的条形槽,用以安防密封条,在连接时起到对于油脂的密封,涂油模具的上模和下模之间的可拆卸连接方便了模具的维护和清洗;

23.3、供油装置中采用压力泵对涂油部进行供油,能够持续的对涂油模具内进行施压

油液的压力,从上模和下模两个方向进入的油脂,能够对涂油部中的钢丝绳持续稳定的输送油脂,从而有效提高钢丝绳的涂覆质量。

附图说明

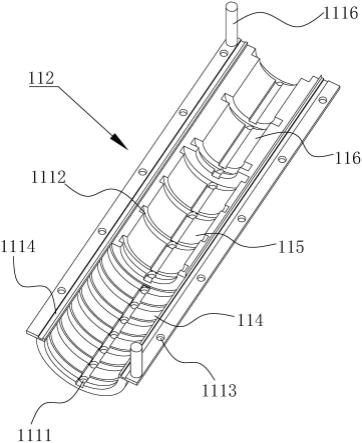

24.图1是一种钢丝绳压力涂油装置中涂油模具中下模具结构示意图;

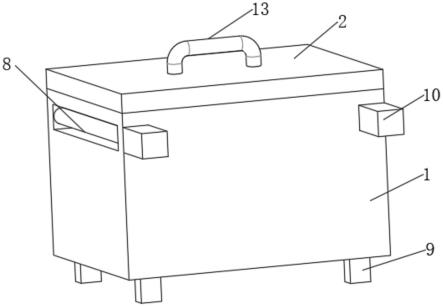

25.图2是一种钢丝绳压力涂油装置中涂油部结构示意图;

26.图3是一种钢丝绳压力涂油装置整体结构连接图;

27.图4是一种钢丝绳压力涂油装置中挡板结构示意图。

28.附图标记说明:1、涂油部;11、涂油模具;111、上模;1111、进油孔;1112、涂油槽;1113、螺栓孔;1114、条形槽;1115、密封条;1116、限位杆;112、下模;114、第一涂油层;115、第二涂油层;116、第三涂油层;12、自动刮油装置;121、油脂收集槽;122、挡板;123、贯穿孔;13、上挡板;131、卡块;14、下挡板;141、卡槽;2、供油部;21、主油箱;22、辅助油箱;23、压力泵;24、输油管;25、转换阀;26、回油管;27、电磁阀;3、钢丝绳传动部;31、牵引滚轮。

具体实施方式

29.以下结合附图1-4对本技术作进一步详细说明。

30.本技术实施例公开一种钢丝绳压力涂油装置。

31.参照图1、图2、图3和图4,一种钢丝绳压力涂油装置,包括涂油部1、供油部2和钢丝绳传动部3;涂油部1包括涂油模具11和自动刮油装置12,涂油模具11为圆筒结构,涂油模具11的侧壁上分布有若干进油孔1111,涂油模具11的内壁上设置有相互联通的涂油槽1112,涂油模具11内壁为多层结构,且由入口端到出口端的内径逐渐缩小;自动刮油装置12为安装在涂油模具11尾部的挡板122,挡板122的中心设有圆形贯穿孔123,且贯穿孔123的切面为等边梯形结构,其中挡板122的入口面大于出口面;供油部2包括主油箱21、辅助油箱22和压力泵23,供油部2内部各组件之间以及供油部2与涂油部1之间通过输油管24连接,主油箱21、辅助油箱22与压力泵23之间设有转换阀25;传动部包括设置在涂油部1首尾部牵引滚轮31,钢丝绳传动部3通过设置在涂油部1首尾的牵引滚轮31实现将钢丝绳从涂油部1的入口端牵引至出口端,供油部2通过主油箱21和辅助油箱22经过压力泵23以及输油管24连接到涂油部1的进油孔1111中,油脂进入到涂油模具11中的涂油槽1112,经过压力泵23的作用,油脂从涂油槽1112对钢绳进行涂油,压力的作用下油脂的涂覆效果更佳,涂油模具11末端的自动刮油装置12能够将钢丝绳上多余的油脂刮除,刮除后能够回到涂油装置内,未落回涂油装置的油脂从刮油装置的外壁流入到油脂收集槽121;且自动刮油装置12中的挡板122的入口面大于出口面,钢丝绳在最后经过挡板122时,能够对钢丝绳表面的油脂施压,刮除钢丝绳上多余的油脂,供油部2中的设有的转换阀25可以实现主油箱21、辅助油箱22的切换,在主油箱21需要加油或者出现故障时,辅助油箱22能够提供油脂的供应,避免影响涂油的工作效率。

32.参照图1和图2,涂油模具11包括上模111和下模112,上模111和下模112围成圆筒结构,上模111和下模112的结合面沿长度方向设有螺栓孔1113和条形槽1114,条形槽1114位于螺栓孔1113的内侧,且条形槽1114内设有密封条1115,涂油模具11的上模111和下模112之间设有的螺栓孔1113可以方便进行螺栓的固定连接,并且拆装方便,螺栓孔1113的内

侧设有的条形槽1114,用以安防密封条1115,在连接时起到对于油脂的密封。

33.参照图1和图2,涂油模具11内壁上的涂油槽1112相互垂直交叉,涂油模具11内部设有内径依次增减小的第一涂油层114、第二涂油层115和第三涂油层116,涂油模具11内壁上的涂油槽1112相互交叉垂直,可以放油脂在涂油模具11的内壁尽可能的与钢丝绳的外壁接触,提高油脂与钢丝绳壁的接触机会,涂油模具11内的内径依次减小,相同的钢丝绳,所经过的涂油模具11的内径越来越小,油脂对钢丝绳表面的压力就越大,同时能够将钢丝绳表面粘附过多的油脂刮落。

34.参照图1和图2,第一涂油层114、第二涂油层115和第三涂油层116沿结合面的长度相同,且侧壁上设有的涂油槽1112和进油孔1111数量依次减少,第一涂油层114、第二涂油层115和第三涂油层116上设有的涂油槽1112和进油孔1111依次减少,因为内径越大时,涂油槽1112中心的油脂在涂油过程越容易发生空洞,影响后续钢丝绳涂油的效果,因此更多的涂油槽1112和进油孔1111能够让更多的油脂有机会进入到内径大的涂油层,从而避免油脂中心的空洞。

35.参照图1和图2,上模111和下模112的前端对应设有上挡板13和下挡板14,且上挡板13、下挡板14与上模111、下模112之间可拆卸连接,上挡板13和下挡板14的接触面分别设有卡块131和卡槽141,且上挡板13和下挡板14的开口围成贯穿孔123,上模111、下模112和上挡板13、下挡板14之间可拆卸连接,操作人员可以根据直径不同的钢丝绳,选用不同开口大小的上挡板13和下挡板14组合,且上挡板13和下挡板14的连接处分别设有卡块131和卡槽141,能够加固两者之间的连接,同时起到防止油脂外泄的作用。

36.参照图1和图2,下模112固定安装在主油箱21和辅助油箱22的顶部,且下模112与上模111的接触面的对角处设有两根限位杆1116,上模111的顶部连接有伸缩杆,上模111的底部还设有与限位杆1116适配的穿孔,下模112上设有的限位杆1116,能够和上模111上对应处设有穿孔适配,从而让上模111和下模112之间连接的更加精准,方便安装和拆解。

37.参照图1和图2,压力泵23的出油口处设有与主油箱21联通的回油管26,回油管26内串接有电磁阀27,压力泵23出油口处的设有的回油管26,能够在结束涂油工作时,通过电磁阀27的的控制,将油液回吸到主油箱21中去。

38.参照图1、图2和图3,自动刮油装置12底部设有油脂收集槽121,且油脂收集槽121安装槽的底部与辅助油箱22联通,自动自动刮油装置12底部底部设有的油脂收集槽121,能够有效的回收,再进入到辅助油箱22中,从而实现多余油脂的收集再利用。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。