1.本技术涉及一种低介电损失之聚酰亚胺膜,特别系指一种以化学法制造25微米以上之聚酰亚胺膜,使其具有较低之介电损失及较低之线膨胀系数者

背景技术:

2.聚酰亚胺具有优秀的耐热性、电气特性与机械强度特性及经设计后有较低的介电损耗,使聚酰亚胺薄膜常使用于具有高温制程的软性电路板应用领域,以及近期更多设计于5g高频高速应用原件上。另外,目前广为人知的是由1,2,4,5-苯四甲酸酐(pmda)与苯二胺(pda)以及3,3’,4,4

’‑

联苯四甲酸二酐(bpda)与对苯二胺(pda)所组成之聚酰亚胺。其中,pmda/pda虽然有极佳的热性质,但其膜非常脆且机械特性和电性差,而bpda/pda不仅有优异的耐热性,且机械特性以及尺寸安定性等等也极佳,故而优选在需求这些特性之可挠性印刷电路板、半导体组件之保护膜、集成电路之层间绝缘膜等等用途上使用,但其较高的介电损耗就不适用于5g高频材料上。另外,因为其刚硬且具有直线之主结构,导致分子排列堆积过密,使其薄膜在制造中因溶剂蒸气不易透过而在内部及表面产生气泡。

3.由于此类聚酰亚胺膜易有气泡产生,故以往大多使用热环化的制程方式来生产,因为热环化制程系由聚酰胺酸前驱物(paa)经过缓慢的加热烘烤,烘烤温度需大于300度以上而得。在此制程中,聚酰胺酸前驱物(paa)在尚有溶剂存在的可塑段时,其分子炼段为非线性,所以排列较不紧密,所以气泡产生的状况较少,但在膜厚较厚(》25um)的状况下仍会有泡。而由专利文献1是使用共溶剂的方式来制造此聚酰亚胺(bpda-pda),共溶剂是利用不同沸点的溶剂产生之共沸现象,在相同烘烤过程中减少溶剂的残留量而获得无气泡的聚酰亚胺膜,但其缺点是在于量产后之废液处理繁琐且增加成本。

4.除了热环化法外,化学环化也是种常见的制膜工艺,化学环化使用脱水剂与催化剂,在温度较低的时候便可将聚酰胺酸前驱物转换成聚酰亚胺,因此在有溶剂存在的可塑段时,由于大部分的非线性聚酰胺酸链段转变成线性的聚酰亚胺链段,此时分子链排列规律且紧密,相对来说会更容易且有更多的气泡产生,但也因此聚酰亚胺之化学环化法比热环化法会有更佳的机械性质与热性质,而由专利文献2提供使用少量立体障碍较大的单体加入组成聚酰亚胺,使分子炼段能有将溶剂较易排出的空间,且不至于影响过多的机械特性及热性质。其虽然可有效解除气泡产生得状况,但会对电性影响较大,导致介电损耗提升而无法应用于5g高频材料上。

5.专利文献1:cn101802059b

6.专利文献2:twi448487b

技术实现要素:

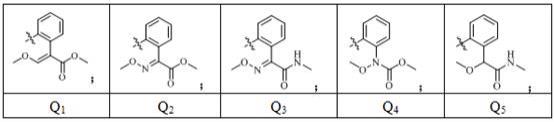

7.基于此,本技术提供了一种聚酰亚胺膜,其系由共聚聚酰胺酸经由化学环化法制得而成,其中共聚聚酰胺酸至少需具有3,3',4,4'-联苯四甲酸二酐(3,3’,4,4’-biphenyltetracarboxylic dianhydride;bpda)与对苯二胺(p-phenylene diamine;p-

pda)以及下述化学式(a)之二胺的组成。

8.化学式(a):

[0009][0010]

其中化学式(a)中,r可为-cf3或-ch3;

[0011]

其中bpda的摩尔数需占该聚酰胺酸之二酐总摩尔数之百分比60以上,以及p-pda的摩尔数需占该聚酰亚胺酸之二胺总摩尔数之百分比50以上,及化学式(a)的摩尔数需占该聚酰亚胺酸之二胺总摩尔数之百分比30以上反应组成,使该聚酰亚胺膜具有:

[0012]

a.玻璃转移温度tg大于280℃

[0013]

b.介电损耗正切df(@10ghz)小于0.008

[0014]

c.热线膨胀系数cte小于12ppm/℃。

具体实施方式

[0015]

本技术为一种低介电损失之聚酰亚胺膜,该聚酰亚胺膜之厚度大于25微米,其系由共聚聚酰胺酸经由化学环化法制得而成,其中共聚聚酰胺酸至少需具有3,3',4,4'-联苯四甲酸二酐(3,3,4,4’-biphenyltetracarboxylic dianhydride;bpda)与对苯二胺(p-phenylene diamine;p-pda)以及下述化学式(a)之二胺的组成,该化学式(a)为如下:

[0016][0017]

其中bpda的摩尔数需占该共聚聚酰胺酸之二酸酐总摩尔数之百分比60以上,以及p-pda的摩尔数需占该共聚聚酰胺酸之二胺总摩尔数之百分比50以上;化学式(a)的摩尔数需占该共聚聚酰胺酸之二胺总摩尔数之百分比30以上反应组成;以及使该聚酰亚胺膜具有玻璃转移温度tg大于280℃,介电损耗正切df(@10ghz)小于0.008,热线膨胀系数cte小于12ppm/℃。

[0018]

其中,该芳香族聚酰胺酸除了上述pda、化学式(a)及bpda之芳香族二胺与芳香族二酐反应而得之外,还可包含以下芳香族二胺及二酐:其中芳香族二胺包含了2,2'-二(三氟甲基)二氨基联苯(tfmb)、2,2'-双[4-(4-氨基苯氧基苯基)]丙烷(bapp)、2,2-双[4-(4-氨基苯氧基)苯基]-1,1,1,3,3,3-六氟丙烷(hfbapp)、对苯二胺(pda)、4,4'-二(4-氨基苯氧基)联苯(bapb)、2,2'-双(三氟甲基)-4,4'-二氨基苯基醚(6foda)、4,4'-二氨基二苯砜(44dds)、4,4'-二氨基二苯醚(oda)、4,4'-二氨基苯酰替苯胺(44daba)、2,2-双(4-氨基苯基)六氟丙烷(bis-a-af)、间苯二胺(mpda)、3,5-二氨基苯甲酸(35daba)、2-(4-氨基苯基)-5-氨基苯并恶唑(5bpoa)、1,4-双(4-氨基苯氧基)苯(tpeq)、4,4'-[1,4-苯基双(氧)]双[3-(三氟甲基)苯胺](fapb)。

[0019]

其,该化学式(a)中的r可为ch3,使化学式(a)为2,2'-二甲基-4,4'-二氨基联苯

(m-tb)。

[0020]

其中,该化学式(a)中的r可为cf3,使化学式(a)为2,2-二(三氟甲基)二氨基联苯(tfmb)。

[0021]

其中,该化学环化法为添加脱水剂以及催化剂而成,其中脱水剂为乙酸酐,催化剂为甲基吡啶、异喹啉。

[0022]

该脱水剂添加量至少为2当量数以上,该催化剂添加量至少为1当量数以上。

[0023]

实施例

[0024]

《检测方法》

[0025]

下列实施例中所得到的聚酰亚胺膜的热性质与电性质使用以下方法量测。

[0026]

(1)dk&df@10ghz:使用keysight technologies公司出品型号为e5071c ena network analyzer仪器量测。

[0027]

(2)cte:依照astm d696规范,使用ta instruments公司出的型号q400tma仪器量测。量测透明聚酰亚胺膜在50~200℃时的热膨胀系数,升温速率设定为10℃/min。为了除去因热处理所造成的应力,藉由第一次量测除去残余应力后,以第二次量测结果作为实际值。

[0028]

(3)厚度:使用elektro physik公司所制,型号minitest 2100仪器

[0029]

进行量测。

[0030]

实施例1

[0031]

聚酰胺酸的制作

[0032]

将17.458克的p-phenylene diamine(pda,0.0161mole),加入400克的n,n-二甲基乙酰胺(dmac),待全部溶解后加入27.174克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.092mole),搅拌反应1小时且温度持续维持在25℃再添加14.688克的2,2'-dimethyl-4,4'-diaminobiphenyl(m-tolidine,0.069mole),搅拌至完全溶解,再缓慢添加40.034克的bpda,0.136mole,搅拌12小时待其进行溶解及反应,并且溶液的温度维持为25℃,之后使用微量的bpda将黏度调整至200,000cps

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0033]

聚酰亚胺膜的制作

[0034]

在上述共聚聚酰胺酸溶液中取出58.5克,并加入6.5克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%,搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加6.3毫升的醋酸酐稀释液与5.3毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟做为最终处理。

[0035]

上述所制成之聚酰亚胺膜其50~200℃间的热膨胀系数为9.7ppm/℃,介电损耗df 0.0069,tg 335℃。

[0036]

实施例2

[0037]

聚酰胺酸的制作

[0038]

将11.898克的p-phenylene diamine(pda,0.0110mole),加入400克的n,n-二甲

基乙酰胺(dmac),待全部溶解后加入16.186克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.055mole),搅拌反应1小时且温度持续维持在25℃再添加23.358克的2,2'-dimethyl-4,4'-diaminobiphenyl(m-tolidine,0.110mole),搅拌至完全溶解,再缓慢添加47.586克的bpda,0.1161mole,搅拌12小时待其进行溶解及反应,并且溶液的温度维持为25℃,之后使用微量的bpda将黏度调整至200,000

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0039]

聚酰亚胺膜的制作

[0040]

在上述共聚聚酰胺酸溶液中取出58.5克,并加入6.5克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%,搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加6.0毫升的醋酸酐稀释液与5.1毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟作为最终处理。

[0041]

上述所制成之聚酰亚胺膜其50~200℃间的热膨胀系数为7.7ppm/℃,介电损耗df 0.0065,tg 315℃。

[0042]

实施例3

[0043]

聚酰胺酸的制作

[0044]

将12.514克的p-phenylene diamine(pda,0.0116mole),加入400克的n,n-二甲基乙酰胺(dmac),待全部溶解后加入17.064克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.058mole),搅拌反应1小时且温度持续维持在25℃再添加24.60克的2,2'-dimethyl-4,4'-diaminobiphenyl(mtb,0.116mole),搅拌至完全溶解,再缓慢添加15.156克的1,2,4,5-苯四甲酸酐(pmda,0.0695mole),搅拌0.5小时后再缓慢加入30.001克的bpda,0.102mole,搅拌12小时待其进行溶解及反应,并且溶液的温度维持为25℃,之后使用微量的bpda将黏度调整至200,000

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0045]

聚酰亚胺膜的制作

[0046]

在上述共聚聚酰胺酸溶液中取出58.5克加入6.5克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加6.3毫升的醋酸酐稀释液与5.3毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟作为最终处理。

[0047]

上述所制成之聚酰亚胺膜其50~200℃间的热膨胀系数为8.5ppm/℃,介电损耗df 0.008,tg 342℃。

[0048]

实施例4

[0049]

聚酰胺酸的制作

[0050]

将11.123克的p-phenylene diamine(pda,0.103mole),加入400克的n,n-二甲基

乙酰胺(dmac),待全部溶解后加入15.151克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.052mole),搅拌反应1小时且温度持续维持在25℃再添加24.60克的2,2'-二(三氟甲基)二氨基联苯(tfmb,0.103mole),搅拌至完全溶解,再缓慢添加13.472克的1,2,4,5-苯四甲酸酐(pmda,0.062mole),搅拌0.5小时后再缓慢加入26.666克的bpda,0.091mole,搅拌12小时待其进行溶解及反应,并且溶液的温度维持为25℃,之后使用微量的bpda将黏度调整至200,000

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0051]

聚酰亚胺膜的制作

[0052]

在上述共聚聚酰胺酸溶液中取出58.5克加入6.5克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%,搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加5.6毫升的醋酸酐稀释液与4.7毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟作为最终处理。

[0053]

上述所制成之聚酰亚胺膜其50~200℃间的热膨胀系数为11.9ppm/℃,介电损耗df 0.007,tg 328℃。

[0054]

实施例5

[0055]

共聚聚酰胺酸的制作

[0056]

将10.623克的p-phenylene diamine(pda,0.098mole),加入400克的n,n-二甲基乙酰胺(dmac),待全部溶解后加入14.470克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.049mole),搅拌反应1小时且温度持续维持在25℃再添加31.498克的2,2'-二(三氟甲基)二氨基联苯(tfmb,0.098mole),搅拌至完全溶解,再缓慢加入42.831克的bpda,0.146mole,搅拌12小时待其进行溶解及反应,并且溶液的温度维持为25℃,之后使用微量的bpda将黏度调整至200,000

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0057]

聚酰亚胺膜的制作

[0058]

在上述共聚聚酰胺酸溶液中取出58.5克加入6.5克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%,搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加5.3毫升的醋酸酐稀释液与4.5毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟作为最终处理。

[0059]

上述所制成之聚酰亚胺膜其50~200℃间的热膨胀系数为11ppm/℃,介电损耗df 0.0075,tg 300℃。

[0060]

实施例6

[0061]

聚酰胺酸的制作

[0062]

将11.123克的p-phenylene diamine(pda,0.103mole),加入400克的n,n-二甲基

乙酰胺(dmac),待全部溶解后加入15.151克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.052mole),搅拌反应1小时且温度持续维持在25℃再添加24.60克的2,2'-二(三氟甲基)二氨基联苯(tfmb,0.103mole),搅拌至完全溶解,再缓慢添加13.472克的1,2,4,5-苯四甲酸酐(pmda,0.062mole),搅拌0.5小时后再缓慢加入26.666克的bpda,0.091mole,搅拌0.5小时待其进行溶解及反应,并且溶液的温度维持为25℃,之后使用微量的bpda将黏度调整至200,000

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0063]

聚酰亚胺膜的制作

[0064]

在上述共聚聚酰胺酸溶液中取出58.5毫克加入6.5毫克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%,搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加6.1毫升的醋酸酐稀释液与5.2毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟作为最终处理。

[0065]

上述所制成之聚酰亚胺膜其50~200℃间的热膨胀系数为9.0ppm/℃,介电损耗df 0.0080,tg 325℃。

[0066]

比较例1

[0067]

聚酰胺酸溶液的制作

[0068]

将20.422克的p-phenylene diamine(pda,0.189mole),加入400克的n,n-二甲基乙酰胺(dmac),待全部溶解后加入27.817克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.0945mole),搅拌反应1小时且温度持续维持在25℃再添加10.036克的2,2'-dimethyl-4,4'-diaminobiphenyl(mtb,0.047mole),搅拌至完全溶解后再缓慢加入40.682克的bpda(0.138mole),搅拌12小时待其进行溶解及反应,并且溶液的温度维持为25℃,之后使用微量的bpda将黏度调整至200,000

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0069]

聚酰亚胺膜的制作

[0070]

在上述共聚聚酰胺酸溶液中取出58.5毫克加入6.5毫克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%,搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加6.4毫升的醋酸酐稀释液与5.4毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟作为最终处理。上述所制成之聚酰亚胺膜其50~200℃间的热膨胀系数为9.5ppm/℃,介电损耗df 0.011,tg 340℃。

[0071]

比较例2

[0072]

将10.175克的p-phenylene diamine(pda,0.094mole),加入400克的n,n-二甲基乙酰胺(dmac),待全部溶解后加入13.859克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.0471mole),搅拌反应1小时且温度持续维持在25℃再添加10.036克

的2,2'-二(三氟甲基)二氨基联苯(tfmb,0.047mole),搅拌至完全溶解后再缓慢添加12.323克的1,2,4,5-苯四甲酸酐(pmda,0.057mole),搅拌0.5小时后再缓慢加入19.614克的4,4'-(4,4'-异丙基二苯氧基)二酞酸酐(bpada,0.038mole)以及13.028克的bpda(0.044mole),搅拌12小时待其进行溶解及反应,并且溶液的温度维持为25℃,之后使用微量的bpda将黏度调整至200,000

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0073]

聚酰亚胺膜的制作

[0074]

在上述共聚聚酰胺酸溶液中取出58.5毫克加入6.5毫克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%,搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加5.1毫升的醋酸酐稀释液与4.3毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟作为最终处理。

[0075]

比较例3

[0076]

聚酰胺酸溶液的制作

[0077]

将12.695克的p-phenylene diamine(pda,0.118mole),加入400克的n,n-二甲基乙酰胺(dmac),待全部溶解后加入17.293克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.059mole),搅拌反应1小时且温度持续维持在25℃再添加23.510克的4,4'-二氨基二苯醚(oda,0.118mole),搅拌至完全溶解后再缓慢添加15.375克的1,2,4,5-苯四甲酸酐(pmda,0.071mole),搅拌0.5小时后再缓慢加入30.089克的bpda(0.102mole),搅拌12小时待其进行溶解及反应,并且溶液的温度维持为25℃,之后使用微量的bpda将黏度调整至200,000

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0078]

聚酰亚胺膜的制作

[0079]

在上述共聚聚酰胺酸溶液中取出58.5毫克加入6.5毫克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%,搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加6.4毫升的醋酸酐稀释液与5.4毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟作为最终处理。上述所制成之聚酰亚胺膜其50~200℃间的热膨胀系数为10.0ppm/℃,介电损耗df 0.012,tg 340℃。

[0080]

比较例4

[0081]

聚酰胺酸溶液的制作

[0082]

将26.851克的p-phenylene diamine(pda,0.249mole),加入400克的n,n-二甲基乙酰胺(dmac),待全部溶解后加入71.686克的3,3’,4,4’-biphenyltetracarboxylic dianhydride(bpda,0.244mole),添加时温度控制为25℃,搅拌反应二十四小时且温度持续维持在25℃,之后使用微量的bpda将黏度调整至200,000

±

30,000cps,最终得到固体含量为20%的共聚聚酰胺酸溶液。

[0083]

聚酰亚胺膜的制作

[0084]

在上述共聚聚酰胺酸溶液中取出58.5毫克加入6.5毫克n,n-二甲基乙酰胺(dmac)将固体含量稀释至18%,搅拌10分钟后将醋酸酐与dmac以5比1之重量比进行稀释,再将3-甲基吡啶与dmac以1比1之重量比进行稀释之后分别添加6.8毫升的醋酸酐稀释液与5.7毫升的3-甲基吡啶稀释液。在均匀搅拌后使用离心脱泡机进行脱泡,将脱泡后的溶液涂布到玻璃板后使用900μm间隙之刮刀进行涂布。将涂布完成之样品置放于80℃烘箱烘烤20分钟,再以1.8℃/min的速度升温至170℃烘烤20分钟后,再以2.0℃/min的速度升温至350℃烘烤20分钟作为最终处理。上述所制成之聚酰亚胺膜其50~200℃间的热膨胀系数为3.5ppm/℃,介电损耗df 0.013,tg 360℃。

[0085]

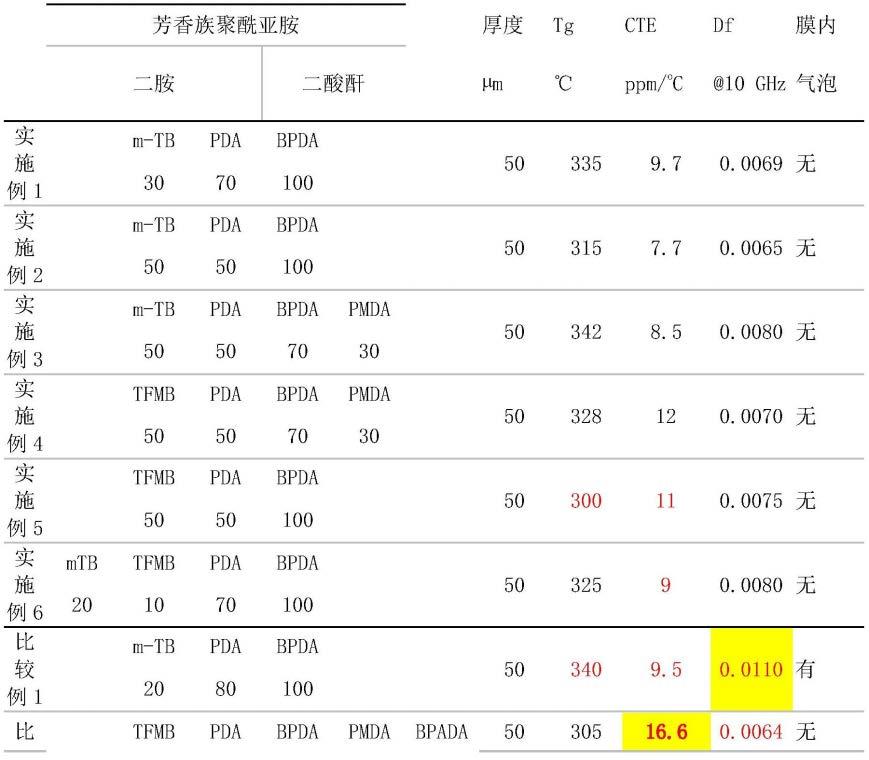

实施例\与比较例表格

[0086][0087][0088]

上述特定实施例之内容系为了详细说明本技术,然而,该等实施例系仅用于说明,并非意欲限制本技术。熟习本领域之技艺者可理解,在不悖离后附申请专利范围所界定之

范畴下针对本技术所进行之各种变化或修改系落入本技术之一部分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。