1.本实用新型涉及石墨烯应用领域,更具体的说涉及一种石墨烯散热膜的生产设备。

背景技术:

2.随着技术的进步,各类电子产品往小型化、集成化方向发展,大型散热器件的使用受到了空间的限制,需要发展尺寸薄、导热率高、具有柔性的散热器件来进行更有效的散热,单层石墨烯具有超过5000w/m

·

k的高导热率,但不适用作散热材料,当前工业化的柔性散热膜主要依赖于柔性热解石墨或石墨化聚酰亚胺,其面内的最高导热率为1950w/m

·

k。而氧化石墨烯是石墨烯的氧化物,由于其表面及边缘上引入了大量的羟基羧基等含氧官能团,可以在水溶液及极性溶剂中稳定存在,配制的溶液可以通过各种技术(包括真空过滤、喷涂、棒涂、电化学沉积和剪切排列)制造成薄膜,但氧化石墨烯中的大量基团破坏了sp2碳杂化结构,从而导致热导率的大幅降低,而如果对氧化石墨烯进行还原,可以消除这些基团。

3.现有技术中,制备石墨烯散热膜,要经过涂布-烘干-碳化-石墨化-压延-收卷等步骤,将氧化石墨烯浆料涂布得到氧化石墨烯膜,烘干之后将氧化石墨烯膜经过碳化、石墨化得到石墨烯散热膜,其热导率一般为 400-1000w/mk,其厚度一般为 10-100 微米。在这个过程中,氧化石墨烯经过碳化、石墨化后,仍残留有一些晶格缺陷未修复,降低了石墨烯的导热能力,且最终生产出的石墨烯散热膜,片层之间结合不够紧密,影响了散热膜的柔韧性。基于现有的石墨烯散热膜生产设备所生产的石墨烯散热膜存在上述缺点,本案由此产生。

技术实现要素:

4.本实用新型的目的在于提供一种石墨烯散热膜的生产设备,其可使生产的石墨烯散热膜发挥出更高的导热能力,且可提高散热膜的强度,使其更耐弯折。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种石墨烯散热膜的生产设备,包括分离部、干燥部、喷涂还原修复部、输送部、浸泡处理部、uv光反应部、洗涤部、干燥部,其中,

7.分离部包括有一可将石墨烯分散液中相对大片径的石墨烯颗粒分离出的分离桶,分离出大片径氧化石墨烯分散液;

8.干燥部包括有一可将大片径氧化石墨烯分散液干燥成粉末的喷雾干燥机;

9.喷涂还原修复部包括有等离子喷涂器、工作气体储罐、碳源储罐及密闭加热炉,输送部包括放卷机、基带、压延机、收卷机,干燥部及工作气体储罐分别连通至等离子喷涂器,工作气体储罐中的工作气体进入等离子喷涂器中被电离为氢等离子体,等离子喷涂器位于密闭加热炉上方,干燥部中的大片径氧化石墨烯粉末进入等离子喷涂器并在氢等离子体的推动下被喷涂到由放卷机送出的基带上形成还原氧化石墨烯散热膜,碳源储罐内的碳源气

体通入至密闭加热炉,放卷机送出基带至密闭加热炉中,于密闭加热炉中形成石墨烯散热膜后依次传送到浸泡处理部、uv光反应部、洗涤部、干燥部,最后通过压延机及收卷机;

10.浸泡处理部中装有浸泡处理液,洗涤部中装有洗涤溶液,uv光反应部中设有uv光源。

11.进一步,分离桶中设有离心装置,分离部还包括一大片径氧化石墨烯分散液收集桶。

12.进一步,分离部中还包括一收集相对小片径石墨烯颗粒的小片径石墨烯分散液收集桶,分离桶中设有进料口以及小片径石墨烯分散液出口、大片径石墨烯分散液出口。

13.进一步,干燥部包括可将粉末从气流中分离出的旋风分离器,喷雾干燥机的两端连接有第一进料管和第一出料管,第一进料管中设有进料泵,第一出料管连接至旋风分离器。

14.进一步,喷涂还原修复部还包括第二进料管,大片径氧化石墨烯粉末从第二进料管进入等离子喷涂器,等离子喷涂器上设有喷涂口,大片径氧化石墨烯粉末经由喷涂口被喷入密闭加热炉中,工作气体储罐与等离子喷涂器之间连接有工作气体输入管。

15.进一步,密闭加热炉外设有一废气处理槽和一废气收集装置,密闭加热炉内反应排出的废气通过排气管通入至废气处理槽中进行吸收处理后,再被收集进废气收集装置中无害化处理。

16.进一步,工作气体储罐中的工作气体为氢气:氩气=5:95~10:90,或氢气:氦气=5:95~10:90,或氨气。

17.进一步,碳源气体为甲烷、乙烯或乙炔中的一种,密闭加热炉的加热温度在800-1200℃。

18.进一步,浸泡处理部包括一浸泡池装有浸泡处理液,浸泡处理液为1~10%双吖丙啶化合物的二氯甲烷或三氯甲烷溶液。

19.进一步,洗涤部包括一洗涤槽中装设有洗涤溶液,洗涤溶液为二氯甲烷或三氯甲烷。

20.采用上述结构后,通过本实用新型的生产设备,首先对石墨烯的片径进行筛选,选出大片径氧化石墨烯,进行喷雾干燥,得到大片径氧化石墨烯粉末,然后将该大片径氧化石墨烯粉末通过氢等离子体喷涂的方式进行还原的同时喷涂到基带上形成散热膜,并在碳源和高温的作用下对石墨烯表面的缺陷进行修复,由此获得的石墨烯散热膜,由于晶格缺陷得到了修复,因此减少了声子的散射,能发挥出更高的导热能力。之后通过双吖丙啶化合物对其进行交联,使得石墨烯片层之间紧密的联系在一起,从而提高了散热膜的强度,使其更耐弯折。

附图说明

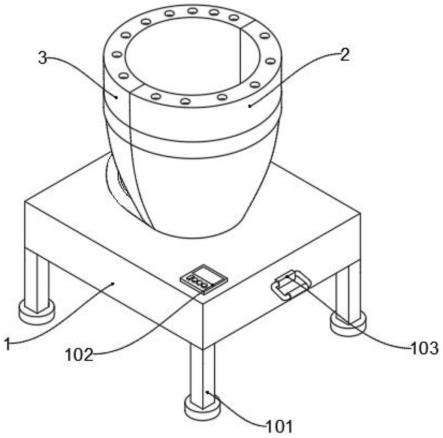

21.图1为本实用新型的结构示意图;

22.图2为本实用新型工作时的流程图;

23.图3为石墨烯片层的交联反应图。

具体实施方式

24.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

25.如图1所示,本实用新型揭示了一种石墨烯散热膜的生产设备,其包括分离部1、干燥部2、喷涂还原修复部3、输送部4、浸泡处理部5、uv光反应部6、洗涤部7、干燥部8。

26.其中,分离部1包括一可将石墨烯分散液中相对大片径的石墨烯颗粒分离出的分离桶11,从而分离出大片径氧化石墨烯分散液。分离桶11中设有离心装置(图中未示出),分离部还包括一大片径氧化石墨烯分散液收集桶12和一收集相对小片径石墨烯颗粒的小片径石墨烯分散液收集桶13。分离桶11中设有进料111口以及小片径石墨烯分散液出口112、大片径石墨烯分散液出口113。使用时,从进料口111加入氧化石墨烯分散液,通过分离桶中的离心装置,经5000-8000rpm离心处理10-30min,由于石墨烯颗粒片径大小不同,沉降速度会有差别,大片径的容易沉降,会更容易被离心到边缘,小片径的不容易沉降,相对的会集中在旋涡的中间,从而可实现分离。所以,小片径氧化石墨烯分散液可经小片径氧化石墨烯分散液出口112进入小片径氧化石墨烯分散液收集桶13,大片径氧化石墨烯分散液经大片径氧化石墨烯分散液出口113进入大片径氧化石墨烯分散液收集桶11。由于石墨烯导热是依赖声子的传输,当遇到了断口或者缺陷处,声子传输遇到阻碍发生散射,会降低导热效率,而石墨烯的片径越大,石墨烯也就越完整,声子的传输效率也就越高,所以本案中利用分离部分离出片径较大的氧化石墨烯。

27.干燥部2包括可将大片径氧化石墨烯分散液干燥成粉末的喷雾干燥机21,还包括可将粉末从气流中分离出的旋风分离器22,旋风分离器可把气流中的颗粒物从中分离出来。喷雾干燥机21的两端连接有第一进料管23和第一出料管24,第一进料管中设有进料泵25,第一进料管24伸入至大片径氧化石墨烯分散液收集桶12中,第一出料管24连接至旋风分离器。工作时,大片径氧化石墨烯分散液收集桶11中的分散液经由第一进料管23、进料泵25被吸入喷雾干燥机21中,干燥后的粉末经第一出料管24进入旋风分离器22中将大片径氧化石墨烯粉末从气流中分离出来。

28.喷涂还原修复部3包括等离子喷涂器31、工作气体储罐32、碳源储罐33及密闭加热炉34,输送部4包括有放卷机41、基带42、压延机43、收卷机44。干燥部及工作气体储罐32分别连通至等离子喷涂器31,等离子喷涂器31位于密闭加热炉34上方,碳源储罐33内的碳源气体通入至密闭加热炉34,放卷机41送出基带42至密闭加热炉34中,基带42经密闭加热炉后再依次传送到浸泡处理部5、uv光反应部6、洗涤部7、干燥部8,最后通过压延机43压延处理后由收卷机收卷。其中,工作气体储罐32与等离子喷涂器31之间连接有工作气体输入管35,工作气体储罐中的工作气体通过工作气体输入管35进入等离子喷涂器中被电离为氢等离子体,工作气体可为氢气:氩气=5:95~10:90,或氢气:氦气=5:95~10:90,或氨气。喷涂还原修复部还包括第二进料管36,大片径氧化石墨烯粉末从第二进料管36进入等离子喷涂器31中,等离子喷涂器31上设有喷涂口311,大片径氧化石墨烯粉末经由喷涂口311被喷入密闭加热炉34中。被氢等离子体还原后的大片径氧化石墨烯粉末被喷涂到由放卷机41送出的基带42上形成还原氧化石墨烯散热膜(图中未具体示出)。工作气体进入等离子喷涂器后在电极间发生电离,然后将氧化石墨烯粉末喷涂到基材上,在这个过程中,大片径氧化石墨烯粉末被氢等离子体还原。碳源储罐33内的碳源气体通入至密闭加热炉34,碳源储罐33中

的碳源气体(甲烷、乙烯、乙炔中的一种)进入密闭加热炉34中与石墨烯散热膜反应,修复石墨烯散热膜中的石墨烯存在的缺陷。

29.进一步,在密闭加热炉34外还设有一废气处理槽37和一废气收集装置38,密闭加热炉34内反应排出的废气通过排气管通入至废气处理槽中进行吸收处理后,再被收集进废气收集装置中无害化处理。

30.完成修复的石墨烯散热膜依次传送到浸泡处理部5、uv光反应部6、洗涤部7、干燥部8,最后通过压延机43压延处理后由收卷机44收卷。浸泡处理部5包括一浸泡池51装有浸泡处理液,浸泡处理液为1~10%双吖丙啶化合物的二氯甲烷或三氯甲烷溶液。uv光反应部6中设有uv光源61,浸泡过的石墨烯散热膜经uv光照射后,可使石墨烯层间形成交联。其中,双吖丙啶化合物在uv光照射下,产生高活性的中间体,其拥有四个活性双吖丙啶基团,能够迅速与临近石墨烯上残留的部分c(sp3)-h键发生插入反应,从而实现化学交联,如图3所示。随后再于洗涤部7中使用洗涤溶液(二氯甲烷或三氯甲烷)进行洗涤,再于干燥部8中烘烤干燥后,洗涤部7可包括一洗涤槽中装设有洗涤溶液,干燥部8可包括一干燥箱或烘干箱。压延机、收卷机位于干燥部后方,最后进入压延机43中压延处理,之后由收卷机44收卷,形成石墨烯散热膜成品。

31.本实用新型的设备进行生产工作时,结合图2所示,其工作流程包括以下步骤:

32.步骤1,对石墨烯的片径进行筛选,从氧化石墨烯分散液中分离出大片径氧化石墨烯分散液;

33.步骤2,大片径氧化石墨烯分散液经喷雾干燥后形成大片径氧化石墨烯粉末;

34.步骤3,大片径氧化石墨烯粉末通过氢等离子体喷涂的方式进行还原的同时喷涂到基带上形成形成还原氧化石墨烯散热膜;

35.步骤4,利用碳源气体与还原氧化石墨烯散热膜反应,在碳源和高温作用下对散热膜中石墨烯所存在的缺陷进行修复;

36.步骤5,完成修复的石墨烯散热膜再依次经过浸泡处理、uv光照射、洗涤、干燥,最后通过压延、收卷,形成石墨烯散热膜成品,其中,石墨烯散热膜在浸泡处理与uv光照射过程中通过双吖丙啶化合物使石墨烯片层之间形成交联。

37.步骤1中,可在分离桶11中加入氧化石墨烯分散液,氧化石墨烯分散液在分离桶中经5000-8000rpm离心处理10-30min,相对大片径的大片径氧化石墨烯分散液可被分离并收集到大片径氧化石墨烯分散液收集桶12。

38.步骤2中,利用喷雾干燥机21将大片径氧化石墨烯分散液干燥成粉末后,还包括可将粉末从气流中分离出的步骤21,可利用旋风分离器22将气流中的颗粒物分离出来,从而令大片径氧化石墨烯粉末进入到步骤3的等离子喷涂器31中。

39.步骤3中,令工作气体进入等离子喷涂器31中被电离为氢等离子体,大片径氧化石墨烯粉末进入等离子喷涂器并在氢等离子体的推动下被喷入密闭加热炉34中,大片径氧化石墨烯粉末被氢等离子体还原,氧化石墨烯粉末被喷涂到由放卷机41送出的基带42上形成还原氧化石墨烯散热膜。其中,工作气体储罐32中的工作气体为氢气:氩气=5:95~10:90,或氢气:氦气=5:95~10:90,或氨气。

40.步骤4中,碳源气体为甲烷、乙烯或乙炔中的一种,碳源气体进入到密闭加热炉34中,在800-1200℃条件下,与还原氧化石墨烯散热膜进行反应10min-40min。

41.步骤5中,完成修复的散热膜浸泡在1~10%双吖丙啶化合物的二氯甲烷或三氯甲烷溶液中5-20min,随后经波长为365-400nm的uv光照射30s-120s,使得石墨烯层间形成交联后,再使用二氯甲烷或三氯甲烷进行洗涤,随后在60-80℃烘烤5-10min,干燥后,进入压延机43中压延处理,之后由收卷机44收卷。

42.通过本案的石墨烯散热膜生产设备,本实用新型首先对石墨烯的片径进行筛选,选出大片径氧化石墨烯,并进行喷雾干燥,然后将该大片径氧化石墨烯通过氢等离子体喷涂的方式进行还原的同时喷涂到基带上形成散热膜,并在碳源和高温的作用下对石墨烯表面的缺陷进行修复,由此获得的石墨烯散热膜,由于晶格缺陷得到了修复,因此减少了声子的散射,能发挥出更高的导热系数。之后再通过双吖丙啶化合物对其进行交联,使得石墨烯片层之间紧密的联系在一起,从而提高了散热膜的强度,使其更耐弯折。

43.参考下述表1,经对比,本实用新型制备的石墨烯散热膜可提高石墨烯散热膜整体的强度,提高其弯折能力,同时可提高导热系数。

44.表1

[0045][0046]

上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。