1.本发明涉及一种设置在利用电动马达的电动叉车的单驱动车轴的差速装置的制动系统。

背景技术:

2.一般而言,叉车是各种工业现场起吊或运输货物所用的特殊车辆之一,这种叉车的基本结构是在车辆外侧设置用于起吊或卸货的货叉或车厢并在车体内部安装用于驱动叉车的引擎或马达等。

3.并且,叉车等工业用车辆中驱动轮上设置的使用电或液压的各个马达与制动装置和行星齿轮组装体合并的传动系统虽然可以简化驱动及控制系统,但其缺点是因马达直接连接到驱动手段及制动手段而分别设置于驱动轮的制动装置的操作时间差和操作压力的不同会导致车辆振动或行驶方向的改变。

4.并且,与驱动马达的旋转轴直接连接的马达驱动齿轮向车辆的一侧倾斜设置,与所述马达驱动齿轮齿合的差速装置也被设置在相同位置,用于将与差速装置部分离的动力传递到安装在外部的车轮的左、右侧车轮适配器的距离变得不同,将差速装置分配的动力传递到车轮适配器的驱动轴的长度也将不同,因此存在需要分别进行制作的问题。

技术实现要素:

5.(要解决的技术问题)

6.本发明为了解决上述问题而提出,提供一种电动叉车的单驱动车轴,具有利用一个马达动力而将从所述马达传递的动力分离并传递到两侧的差速装置部,所述差速装置部具有将由马达传递的动力分配并传递到位于两侧的车轮的差速齿轮装置,以及内置约束所述差速齿轮装置的制动装置,用一个制动装置将马达产生的动力传递到差速齿轮装置的传动部,能够约束将由差速齿轮装置提供的动力传递到车轮的传动轴,由此可以减少位于差速装置部两侧的车轮的间隔,降低驱动车轴的中心,提高了叉车的安全性。

7.并且,其另一目的在于,与马达驱动齿轮齿合的差速装置向一侧倾斜,车辆的重心也将改变,在马达齿轮的相反侧安装制动装置来减少动力装置重心的偏差。

8.并且,设置成传动模块在两侧车轮适配器之间向其中一个车轮适配器倾斜,因向两侧车轮适配器传递动力的驱动轴的长度不同,在长度较长的差速装置侧面安装制动装置而分离传动轴,利用由轴承支撑的花键套(spline collar)来连接传动轴和驱动轴,从而使得两侧驱动轴的长度和规格相同。

9.但是,本发明的目的并不受限于以上提及的目的,未提及的其他目的将通过如下记载而被本领域技术人员所明确理解。

10.(解决问题的手段)

11.为了达成所述目的,提供一种电动叉车的单驱动车轴制动器,其特征在于,为了将马达的动力传递到驾驶用驱动轴左右两侧的车轮,包括:差速装置部300,将由所述马达100

传递的动力分离并传递到两侧,所述差速装置部300包括将由马达传递的动力分配并传递到两侧车轮的差速齿轮装置340以及约束所述差速齿轮装置340的制动装置360。

12.优选地,所述差速齿轮装置340包括:差速装置的冕状齿轮341(crown wheel),接收马达传递的动力;差速齿轮箱347,连接到所述冕状齿轮341;小齿轮(pinion gear),设置为与所述差速齿轮箱347一同旋转且可以空转;差速侧齿轮(side gear)344、345,在连接到所述差速装置的冕状齿轮(crown wheel)341的所述差速齿轮箱347的内部,与所述小齿轮(pinion gear)齿合,并且,所述制动装置360可以约束所述差速齿轮箱347。

13.并且,所述差速齿轮装置的差速侧齿轮(side gear)344、345与传递所述差速齿轮装置340提供的动力的传动轴349相连,所述制动装置360具有使得所述差速齿轮箱347停止旋转的主制动器380。

14.并且,所述制动装置360还包括使得所述传动轴349停止旋转的副制动器390。

15.并且,所述主制动器380由主制动器轮毂381和连接到所述主制动器轮毂的主盘382形成,所述主制动器轮毂的内周面的一部分连接到所述差速齿轮箱的外周面383,所述主制动器轮毂的外周面383以一定间隔连接到所述主盘382。

16.并且,所述主制动器轮毂381是由直径不同的圆筒形相互连接而形成段差的圆筒形,相对而言,直径小的圆筒部的内周面连接到所述差速齿轮箱的外周面383,直径相对较大的圆筒部外周面连接到主盘382。

17.并且,所述副制动器390由副制动器轮毂391和连接到所述副制动器轮毂的子盘392形成,所述副制动器轮毂的内周面连接到所述传动轴的外周面,所述副制动器轮毂的外周面393以一定间隔连接到所述子盘392,固定板397被插入设置到以所述一定间隔连接的主盘382之间与所述子盘392之间。

18.并且,所述副制动器轮毂391中直径小的第一圆筒形和直径大的第二圆筒形通过连接部件连接,所述第一圆筒形的内周面连接到所述传动轴的外周面,所述第二圆筒形的外周面连接到所述子盘392,所述板397是中心被贯通的甜甜圈形态的圆盘板,在所述甜甜圈形态的圆盘的既定位置,形成两个以上的组装孔398,用于插入被紧固到外部箱361的支撑杆,所述组装孔398的内径大于所述支撑杆的外径。

19.并且,所述主盘382和所述子盘392被设置为面对面并彼此靠近,固定板397被插入设置到所述主盘382之间和所述子盘392之间,并且,固定板397被插入设置到彼此面对面的所述主盘382与所述子盘392之间。

20.并且,所述主盘382和所述子盘392是中心被贯通的甜甜圈形态,所述主盘的中心内径与所述子盘的中心部内径相同,所述主盘的外径与所述子盘的外径相同,在所述主盘382与所述子盘392之间分别设置板397,依次设置盘和板,在两侧末端设置板397,通过对所述板397施压的液压缸(hydraulic cylinder)370,所述板和所述盘被挤压,使所述主盘382和所述子盘392停止,随着所述主盘382和所述子盘392停止,主制动器轮毂381和副制动器轮毂391也将停止。

21.所述两侧末端的板中,一侧板的圆盘被所述液压缸(hydraulic cylinder)370施压,随着所述液压缸被施压,为了使得板和主盘、子盘挤压彼此,设置靠近所述两侧末端的板中另一侧板的圆盘而支撑另外一侧板的板支架386,通过所述板支架386,所述板和所述主盘382、所述子盘392被支撑(支持)和被施压。

22.并且,所述液压缸(hydraulic cylinder)370被设置在差速装置的相反侧,仅通过操作一个气缸,使得所述主盘382和所述子盘392同时停止。

23.并且,具有围住所述制动装置360的外部箱361,在所述外部箱361内部,依次形成:活塞安装部371,使用多段圆筒加工,用于安装所述液压缸(hydraulic cylinder)370的活塞而使其能够移动;板设置部368,设置所述板、所述主盘382和所述子盘392;板支架设置部369,用于连接固定所述板支架386。

24.并且,在所述活塞安装部371上设置活塞(piston)373,所述活塞(piston)373因从外部供给的流体而朝向所述板397方向前进,并具有活塞返回装置376而使前进的活塞(piston)373移动到初始位置。

25.并且,将所述差速装置部300的差速装置驱动轴中心线称为第一中心线,在所述差速装置的中心,与所述第一中心线垂直交叉的线称为第二中心线,以所述第二中心线为基准,将左侧和右侧称为一侧和另一侧时,将所述马达100的动力降低而传递到所述差速装置部300的减速手段200、内部安装所述减速手段200和差速齿轮装置340的传动外壳330、所述传动外壳320的另一侧面与所述制动装置360连接。

26.本发明的优点及特征可通过参照附图及详细说明的实施例而明确理解。

27.本发明的说明书及权利要求书中使用的术语或词语不应被解释为通常的意思或字典中的意思,应本着发明人为了用最完善的方法说明自己的发明而能够适当地对用语进行定义的原则而被解释为符合本发明的技术思想的意思和概念。

28.(发明的效果)

29.如上所述,本发明具有如下效果:具有利用一个马达动力而将从所述马达传递的动力分离并传递到两侧的差速装置部,所述差速装置部具有将由马达传递的动力分配并传递到位于两侧的车轮的差速齿轮装置,以及内置约束所述差速齿轮装置的制动装置,用一个制动装置将马达产生的动力传递到差速齿轮装置的传动部,能够约束将由差速齿轮装置提供的动力传递到车轮的传动轴,由此可以减少位于差速装置部两侧的车轮的间隔,降低驱动车轴的中心,提高了叉车的安全性。

30.并且,在与马达驱动齿轮齿合的差速装置部的差速齿轮装置设置制动器,使制动装置位于马达齿轮的相反侧,从而减少车辆的重心偏差。

31.并且,设置成传动模块在两侧车轮适配器之间向其中一个车轮适配器倾斜,因向两侧车轮适配器传递动力的驱动轴的长度不同,在长度较长的差速装置部侧面安装制动器而分离传动轴,利用由轴承支撑的花键套(spline collar)来连接传动轴和驱动轴,从而使得两侧驱动轴的长度和规格相同。

附图说明

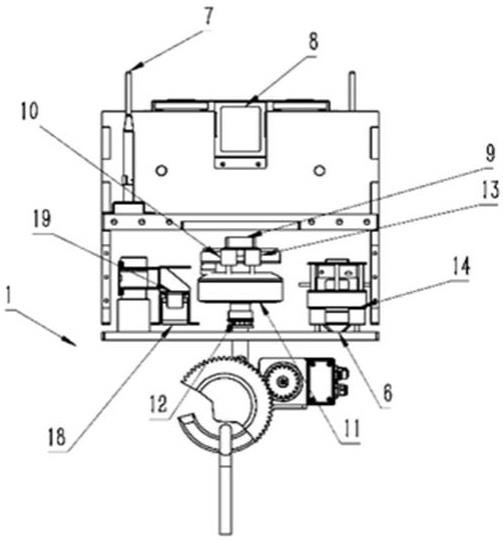

32.图1是基于传统技术的单驱动车轴的概略图。

33.图2是示出基于传统技术的电动叉车的制动结构的剖视图。

34.图3是本发明的一个优选实施例的单驱动车轴的剖视图。

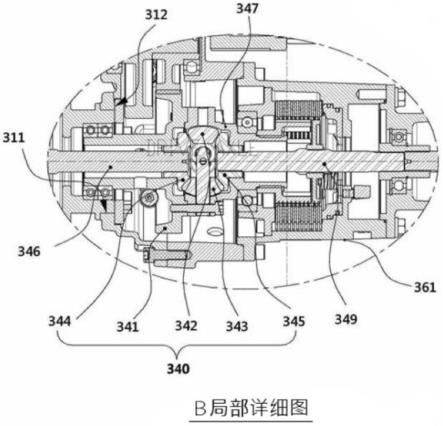

35.图4是图2的"b"部的扩大图。

36.图5是示出本发明的制动结构的剖视图。

37.图6是本发明图2的制动装置的外部箱的剖视图。

38.符号说明

39.100:马达部110:马达的旋转轴

40.120:马达驱动齿轮200:减速手段

41.210:减速齿轮旋转轴220:第一减速齿轮

42.230:第二减速齿轮300:差速装置部

43.310:一侧传动外壳311:组装孔

44.312:安装部320:另一侧传动外壳

45.321:连接孔330:传动外壳

46.340:差速装置齿轮部341:差速装置的冕状齿轮

47.342:差速小的齿轮345:另一侧差速大的齿轮

48.347:差速齿轮箱349:传动轴

49.350:连接环360:制动装置

50.370:液压缸(hydraulic cylinder)371:活塞安装部

51.373:活塞(piston)375:活塞环

52.376:活塞返回装置380:主制动器

53.381:主制动器轮毂382:主盘

54.390:副制动器391:副制动器轮毂

55.392:子盘397:固定板

56.400:一侧车轮适配器模块410:一侧减速单元

57.420:一侧车轮适配器430:一侧车轮适配器连接桥

58.431:一侧面432:第一连接部

59.433:另一侧面434:第二连接部

60.450:轴承500:另一侧车轮适配器模块

61.510:另一侧减速单元520:另一侧车轮适配器

62.530:另一侧车轮适配器连接桥600:花键套(spline collar)

具体实施方式

63.下面,参照附图详细描述本发明的优选实施例。在此过程中,为了说明的便利性,可能会夸大示出附图中线条的厚度或组件的大小等。

64.并且,后述的术语是考虑到其在本发明中的功能而定义的,可能会因使用者、运用者的意图或惯例而发生改变。因此,这些术语的定义应以整个说明书的内容为基础。

65.同时,以下实施例并不限制本发明的权利范围,而只是本发明的权利要求书中示出的组件的示例性内容而已,包含本发明的整个说明书中体现的技术思想所包括且可替换为权利要求书中组件的等同物的实施例都包括在本发明的权利范围内。

66.图1是基于传统技术的单驱动车轴的概略图,图2是示出基于传统技术的电动叉车的制动结构的剖视图,图3是本发明一个优选实施例的单驱动车轴的剖视图,图4是图2的"b"部的扩大图,图5是本发明优选实施例的制动结构的剖视图,图6是本发明图2的制动装置的外部箱的剖视图。

67.为了更加清楚地理解本发明的利用电动马达的电动叉车的单驱动车轴的开发环

境,图1中示出基于传统技术的单驱动车轴。

68.参照图1,该单驱动车轴包括:为了与马达连接的马达轴的制动而安装的马达制动器15;差速装置12,以所述马达轴和多个齿轮为媒介而连接并接收马达的驱动力而分离到左-驱动轴;左右驱动部,被插入从差速装置分离的驱动力传递到车轮的驱动轴;驱动轴制动器16、17,向驱动轴施加制动力。

69.并且,图2是设置在基于传统技术的电动叉车的前轮的制动器结构的剖视图。

70.如所述图1所示,可知两个外壳内部都具有将马达的旋转力传递到安装在外部的车轮的结构。

71.如上所述,因两个外壳都具有差速装置和上述传递到车轮的驱动系统,所述外壳的加工及取放存在困难。

72.并且,在安装两侧车轮的驱动轴上分别设置制动系统,因分别作用于两侧车轮驱动轴的制动装置的操作时差及操作约束力的差异,会出现车辆晃动或行驶方向变更等问题。

73.并且,如图1所示,直接连接到驱动马达的旋转轴的马达驱动齿轮向车辆的一侧倾斜,与所述马达驱动齿轮齿合的差速装置也向车辆的一侧倾斜,将从差速装置部分离的动力传递到安装在外部的车轮的左、右侧车轮适配器的距离相异,将差速装置分配的动力传递到车轮适配器的驱动轴的长度也相异,因此需要分别单独制作。

74.并且,如上所述,与马达驱动齿轮齿合的差速装置向一侧倾斜,导致车辆的重心也向一侧倾斜。

75.为了解决上述传统技术中存在的问题以及上述技术课题,根据本发明的利用电动马达的电动叉车的单驱动车轴,相对于传统技术中设置在两侧车轮适配器部的制动装置,设置约束与马达驱动齿轮齿合的差速装置部的差速齿轮装置的制动装置,使所述制动装置位于马达驱动齿轮的相反侧,从而减少车辆重心的偏差。

76.并且,如上所述,约束差速齿轮装置的制动装置可以约束连接到差速齿轮装置的冕状齿轮(crown wheel)的差速齿轮箱。

77.并且,若用所述制动装置约束差速齿轮箱,则将马达的动力传递到差速装置部的传动装置将全部受到约束而停止。

78.并且,与将从所述差速齿轮装置分离的动力传递到安装在外部的车轮的驱动轴相连的差速侧齿轮(side gear)通常在当两侧的车轮停止但两侧的车轮中其中一个打滑时,因所述打滑而两侧车轮的摩擦力出现差异,因此,通过向两侧车轮传递动力的驱动轴连接的差速侧齿轮(side gear)被施加的旋转力将出现差异,因两侧差速侧齿轮(side gear)被施加的旋转力的差异,与所述差速侧齿轮(side gear)齿合的小齿轮(pinion gear)空转,改变两侧车轮的旋转角度,因此会出现车辆的晃动或行驶方向的变更等问题,因此设置了约束并停止将用于传递所述差速齿轮装置提供的动力的传动轴的旋转的副制动器,可以同时约束并停止使所述差速齿轮箱停止旋转的主制动器和副制动器。

79.如上所述,去除传统技术中左、右侧车轮适配器模块内部的制动装置并在差速齿轮装置设置制动装置,由此可以减少驾驶用驱动轴左右两侧的车轮的间隔,相比传统技术,降低了驱动车轴的重心,减少了重心偏差,从而减少叉车的噪音并提高了安全性。

80.并且,本发明中,马达驱动齿轮、减速手段和将减速手段传递的动力向两侧分离并

传递的差速装置形成一个模块(传动模块),通过模块化(module化)可以分离将从所述传动模块分离的动力传递到安装在外部的车轮的构件,从而提供维修及制作的便利性。

81.尤其,传动模块在两侧车轮适配器之间向其中一个车轮适配器方向倾斜,向两侧车轮适配器传递动力的驱动轴的长度相异,在长度较长一侧的差速装置侧面安装制动装置来分离传动轴,利用由轴承支撑的花键套(spline collar)连接传动轴和驱动轴,因此使得两侧驱动轴的长度和规格相同。

82.本发明提供一种电动叉车的单驱动车轴,在两侧车轮适配器部减速单元外壳内部齿轮加工,执行减速单元的齿圈(ring gear)的功能,实现减速单元外壳与冕状齿轮一体化的单一模块化(module化),提高了维修及制作的便利性。

83.下面参照附图详细描述本发明的优选实施例。

84.如图3所示,为了将马达的动力传递到驾驶用驱动轴左右两侧的车轮,本发明的电动叉车的单驱动车轴包括:差速装置部300,与所述马达100的轴平行;减速手段200,使所述马达100的动力降低并传递到所述差速装置部300;差速装置部300,将从所述减速手段200传递的动力分离并传递到两侧;左、右侧车轮适配器模块(wheel adapter module)400、500,分别连接到所述差速装置部300的两侧,将所述差速装置部300分离的动力传递到安装在外部的车轮。

85.关于约束所述差速齿轮装置340的制动装置360,所述差速齿轮装置340包括:差速装置的冕状齿轮341(crown wheel),接收马达传递的动力;差速齿轮箱347,连接到所述冕状齿轮341;小齿轮(pinion gear),设置为与所述差速齿轮箱347一同旋转且可以空转;差速侧齿轮(side gear)344、345,在连接到所述差速装置的冕状齿轮(crown wheel)341的所述差速齿轮箱347的内部,与所述小齿轮(pinion gear)齿合,并且,所述制动装置360可以约束所述差速齿轮箱347。

86.并且,所述差速齿轮装置的差速侧齿轮(side gear)344、345与传递所述差速齿轮装置340提供的动力的传动轴349相连,所述制动装置360具有使得所述差速齿轮箱347停止旋转的主制动器380和使得所述传动轴349停止旋转的副制动器390。

87.所述主制动器380由主制动器轮毂381和连接到所述主制动器轮毂的主盘382形成,所述主制动器轮毂的内周面的一部分连接到所述差速齿轮箱的外周面383,所述主制动器轮毂的外周面383以一定间隔连接到所述主盘382。

88.并且,所述主制动器轮毂381是由直径不同的圆筒形相互连接而形成段差的圆筒形,相对而言,直径小的圆筒部的内周面连接到所述差速齿轮箱的外周面383,直径相对较大的圆筒部外周面连接到主盘382。

89.所述副制动器390由副制动器轮毂391和连接到所述副制动器轮毂的子盘392形成,所述副制动器轮毂的内周面连接到所述传动轴的外周面,所述副制动器轮毂的外周面393以一定间隔连接到所述子盘392。

90.并且,所述副制动器轮毂391中直径小的第一圆筒形和直径大的第二圆筒形通过连接部件连接,所述第一圆筒形的内周面连接到所述传动轴的外周面,所述第二圆筒形的外周面连接到所述子盘392。

91.并且,在所述以一定间隔连接的主盘382之间和所述子盘392之间插入设置固定板397,所述板397是中心被贯通的甜甜圈形态的圆盘板,在所述甜甜圈形态的圆盘的外径部

方向,形成两个以上的组装孔398,用于插入被紧固到所述外部箱361的支撑杆,所述组装孔398的内径大于所述支撑杆的外径,因此通过支撑杆固定时,所述板397可以随着支撑杆的引导而移动。

92.并且,所述主盘382和所述子盘392被设置为面对面并彼此靠近,固定板397被插入设置到所述主盘382之间和所述子盘392之间,并且,固定板397被插入设置到彼此面对面的所述主盘382与所述子盘392之间,所述主盘382和所述子盘392是中心被贯通的甜甜圈形态,所述主盘的中心内径与所述子盘的中心部内径相同,所述主盘的外径与所述子盘的外径相同。

93.并且,在所述主盘382与所述子盘392之间分别设置板397,依次设置盘和板,在两侧末端设置板397,通过对所述板397施压的液压缸(hydraulic cylinder)370,所述板和所述盘被挤压,使所述主盘382和所述子盘392停止,随着所述主盘382和所述子盘392停止,主制动器轮毂381和副制动器轮毂391也将停止。

94.并且,所述液压缸(hydraulic cylinder)370被设置在差速装置的相反侧,仅通过操作一个气缸,使得所述主盘382和所述子盘392同时停止。

95.在如上所述的电动叉车的单驱动车轴中,将所述差速装置部300的差速装置驱动轴中心线称为第一中心线,在所述差速装置的中心,与所述第一中心线垂直交叉的线称为第二中心线,以所述第二中心线为基准分成左侧和右侧,一个构件中将左侧的一面称为一侧面,将右侧的面称为另一侧面时,具有直接连接到所述马达的旋转轴110的马达驱动齿轮120、与所述马达的旋转轴110平行的减速齿轮旋转轴210、与所述马达驱动齿轮120齿合的减速手段200的第一减速齿轮220、通过同一个轴连接到所述第一减速齿轮的第二减速齿轮230、与所述第二减速齿轮230齿合的差速齿轮350。

96.并且,包括所述马达驱动齿轮120、内部安装减速手段200和差速齿轮350的传动外壳330,所述传动外壳330可以分离为一侧及另一侧传动外壳310、320。

97.并且,所述差速装置齿轮部340包括:差速装置的冕状齿轮341(crown wheel),与所述减速手段200的第二减速齿轮230齿合;差速小的齿轮342、343,将所述冕状齿轮(crown wheel)341的动力分离到两侧而传递;及一侧及另一侧差速大的齿轮344、345,从而当马达的旋转力经过减速手段200,通过差速装置齿轮部340的一侧及另一侧差速大的齿轮344、345被传递到两侧的驱动轴。

98.并且,与所述一侧差速大的齿轮344连接的一侧驱动轴346连接到一侧车轮适配器模块400,与所述制动装置360连接的另一侧差速大的齿轮驱动轴、与所述另一侧差速大的齿轮传动轴349连接的另一侧驱动轴348连接到另一侧车轮适配器模块500。

99.关于从传动外壳330分离的动力被传递到车轮被安装到外部的一侧车轮适配器420的结构,所述左车轮适配器模块400包括车轮被安装到外部的一侧车轮适配器420和使得由所述一侧驱动轴347传递的动力降低并将其传递到所述一侧车轮适配器420的一侧减速单元410。

100.所述一侧减速单元410是包括连接到驱动轴的太阳齿轮(sun gear)、与所述太阳齿轮衔接而旋转的多个行星齿轮(planet gear)、围绕所述行星齿轮的齿圈(ring gear)的行星齿轮减速装置,在所述一侧减速单元外壳411内部,齿轮加工而执行所述齿圈(ring gear)的功能,使所述外壳411与所述冕状齿轮一体化,形成单一模块化(module化)。

101.并且,所述一侧减速单元外壳411与一侧传动外壳310之间具有一侧车轮适配器连接桥(bridge)430,在所述一侧车轮适配器连接桥(bridge)430的一侧面431形成与一侧减速单元外壳411的另一侧面连接的第一连接部432,在所述一侧车轮适配器连接桥(bridge)430的另一侧面433附近的外径部,形成与内部安装减速手段200和差速装置齿轮部340的一侧传动外壳310连接的第二连接部434。

102.并且,一侧车轮适配器420具有围住所述一侧车轮适配器420的适配器外壳421,所述适配器外壳421的另一侧面连接到所述一侧减速单元外壳411的一侧面,所述适配器外壳421与所述一侧车轮适配器连接桥(bridge)430的连接部形成具有一定宽度的边缘部。

103.并且,在所述一侧减速单元外壳411的边缘部既定部位,形成用于贯通的贯通口,从所述一侧车轮适配器420贯通口插入螺栓,通过螺栓紧固来连接到一侧车轮适配器连接桥(bridge)430的边缘部。

104.并且,在所述适配器外壳421与所述一侧车轮适配器连接桥(bridge)430的连接部,具有一定宽度的边缘部的外径和一侧减速单元410外壳411的外径可以是相同的。

105.根据所述结构,关于所述左车轮适配器模块400,可以在车轮适配器连接桥430,利用多个紧固螺栓拆卸及组装车轮适配器420和减速单元410,减速单元410内部安装多个行星齿轮(planet gear),形成使围住所述行星齿轮的齿圈(ring gear)与外壳411一体化的模块化(module化),可以省略在外壳内部容纳冕状齿轮所需的冕状齿轮组装部的加工以及在所述冕状齿轮组装部容纳并固定所述冕状齿轮的工艺。

106.并且,因在左车轮适配器模块400包括行星齿轮的减速单元410,具有高减速比。

107.并且,因行星齿轮受损等而需要维修时,通过一体化的减速单元410模块的交换等,可以便利并迅速地维修。

108.并且,在形成于所述一侧车轮适配器连接桥(bridge)430的另一侧面433附近的外径部436,在与所述另一侧面433具有一定距离的位置形成台阶435,所述一侧传动外壳310上形成组装孔311而能够插入所述外径部,形成所述一侧车轮适配器连接桥(bridge)430的台阶435的外径部436通过插入配合连接到所述组装孔311。

109.并且,在所述一侧车轮适配器连接桥(bridge)430外径部436的内侧,形成轴承插入内径部437而能够插入支撑差速装置的冕状齿轮(hydraulic cylinder)341旋转轴的轴承450,所述组装孔311向第一中心线方向具有一定宽度,所述组装孔的内侧具有与所述组装孔311形成直角的安装部312。

110.并且,所述安装部312具有连接所述一侧车轮适配器连接桥(bridge)430与所述一侧传动外壳310的连接环350,所述连接环350的一部分具有与所述一侧车轮适配器连接桥的另一侧面433重叠的重叠部,所述连接桥的另一侧面433形成螺丝孔,因形成于所述连接环350的重叠部的贯通孔,可以通过所述贯通孔螺丝结合。

111.即,如上所述,一侧车轮适配器连接桥(bridge)430的形成台阶435的外径部436的内侧具有轴承插入内径部437,所述一侧传动外壳310上形成组装孔311,所述组装孔311向第一中心线方向具有一定宽度,所述组装孔的内侧具有与所述组装孔311形成直角的安装部312,将所述一侧车轮适配器连接桥(bridge)430的形成台阶435的外径部436插入连接到形成于所述一侧传动外壳310的组装孔311之后,向形成于所述外径部436内侧的轴承插入内径部437插入用于支撑差速装置的冕状齿轮(crown wheel)341旋转轴的轴承450,在与形

成所述台阶435的外径部436插入连接的一侧传动外壳310的安装部312具有连接环350,通过形成于所述连接环350的贯通孔,通过紧固螺栓紧固到一侧车轮适配器连接桥430。

112.通过这种紧固,形成台阶435的外径部436插入连接到形成于一侧传动外壳310的组装孔311,通过紧固螺栓将连接环350紧固到一侧车轮适配器连接桥430,对一侧传动外壳310的安装部312施压并固定。

113.并且,为了插入连接构件的组装位置的设定,形成所述台阶435的外径部436和形成于一侧传动外壳310的组装孔311上附加设置位置设定突起及槽部或位置标记部。

114.参照图5、图6,另一侧传动外壳320被紧固到所述一侧传动外壳310的另一侧面。

115.在所述一侧传动外壳310与另一侧传动外壳320的内部,包括:马达驱动齿轮120,直接连接到马达100的轴;减速手段200的第一减速齿轮220,具有与所述马达的旋转轴110平行的减速齿轮旋转轴210,与所述马达驱动齿轮120齿合;第二减速齿轮230,与所述第一减速齿轮通过相同的轴连接;差速装置的冕状齿轮(crown wheel)341,与所述第二减速齿轮230齿合;差速装置齿轮部340,由将所述冕状齿轮(crown wheel)341的动力分离到两侧而传递的差速小的齿轮342、343及一侧及另一侧差速大的齿轮344、345构成。

116.如上所述,通过马达的动力,从平行于所述马达的轴的差速装置向左右两侧的车轮传递动力,在平行设置的马达轴与差速装置之间设置可以降低马达速度的减速器而能够容易地调整速度并降低噪音,降低驱动轴的重心,提高了叉车的安全性。

117.并且,所述另一侧传动外壳320的另一侧面与制动装置360连接,所述制动装置360的内部设置有约束与另一侧差速大的齿轮345连接的差速齿轮箱347的主制动器380和约束传动轴349的副制动器390,并具有保护免受外部伤害的制动装置的外部箱361。

118.关于所述外部箱361的形状,在所述外部箱361内部依次形成利用多段圆筒加工而用于安装所述液压缸(hydraulic cylinder)370的活塞而使其移动的活塞安装部371、设置所述板和所述主盘382、所述子盘392的板设置部368、用于连接固定所述板支架386的板支架设置部369。

119.在所述活塞安装部371上安装活塞(piston)373,所述活塞(piston)373通过从外部供给的流体向所述板设置部368方向前进,并具有将前进的活塞(piston)373移动到初始位置的活塞返回装置376。

120.将子盘392和主盘382依次设置在所述板设置部368,所述子盘392与主盘382的之间具有板397。

121.在所述板支架设置部369设置板支架386,所述板支架386的一侧面内径部具有支撑所述差速齿轮箱347的旋转轴承,另一侧面具有支撑板支架386的支撑部387,在从所述另一侧面间隔一定距离形成于外径方向的法兰388,形成紧固孔389而能够插入支撑杆,将所述板397固定到外部箱361。

122.并且,使末端部形成螺旋部的支撑杆通过所述法兰388的紧固孔389和形成于多个板的组装孔398,使得螺旋部紧固到外部箱361,从而多个板397被固定到外部箱361。

123.即,根据所述结构,外部产生的流体通过液压缸(hydraulic cylinder)370的活塞(piston)373对板397施压,依次设置的子盘392和主盘382基于设置在所述子盘392与主盘382之间的支撑杆,固定板397被外部箱361挤压而停止,所述主盘382与所述子盘392停止,从而主制动器轮毂381和副制动器轮毂391停止。

124.并且,随着所述主制动器轮毂381和副制动器轮毂391停止,所述差速齿轮箱347和传动轴349的旋转也将停止。

125.并且,参照图3,差速装置制动装置360的外壳361另一侧面连接到另一侧车轮适配器模块(wheel adapter module)500,所述另一侧车轮适配器模块500由车轮安装到外部的另一侧车轮适配器520、降低从所述另一侧驱动轴348传递的动力而传递到所述另一侧车轮适配器520的另一侧减速单元510、连接所述另一侧减速单元510和差速装置制动装置360的另一侧车轮适配器连接桥(bridge)530构成。

126.并且,在形成于所述另一侧车轮适配器连接桥(bridge)530的一侧面531附近的连接部532,从所述一侧面531间隔一定距离的位置形成向外径方向突出的连接法兰533,所述连接法兰533上形成贯通孔,在所述差速装置制动装置360的外壳361另一侧面形成用于插入所述连接部532的组装孔366,所述组装孔366附近的另一侧面形成螺旋孔367。

127.并且,所述另一侧车轮适配器连接桥(bridge)530的形成连接法兰533的连接部532被插入配合到所述组装孔366,通过形成于所述连接法兰533的贯通孔,通过紧固螺栓紧固连接到形成于所述另一侧传动外壳320的组装孔366附近的另一侧面上的螺旋孔367。

128.如上所述,具有马达的传动外壳上的传动模块在左、右车轮适配器之间向一侧车轮适配器方向倾斜,关于向左、右车轮适配器传递动力的一侧及另一侧驱动轴的长度,另一侧驱动轴相比一侧驱动轴相对较长。

129.如上述,因一侧及另一侧驱动轴的长度相异,存在需要单独制作并保管两侧驱动轴的问题。

130.为了解决所述问题,形成在所述另一侧车轮适配器连接桥(bridge)530的一侧面531的连接颚532的内侧具有轴承插入内径部534而能够插入用于连接并支撑差速装置的传动轴349,所述轴承插入内径部534上设置由轴承支撑的花键套(spline collar)600。

131.由所述轴承支撑的花键套(spline collar)位于对应两侧驱动轴相异的长度的位置,将长度大于一侧驱动轴的另一侧驱动轴分成连接到另一侧差速大的齿轮的传动轴349和连接到另一侧车轮适配器模块500的另一侧驱动轴348,使得所述花键套(spline collar)的一侧连接到与另一侧差速大的齿轮相连的传动轴349,另一侧连接到与另一侧车轮适配器模块500连接的另一侧驱动轴348,使得一侧及另一侧驱动轴的长度和规格相同。

132.设置这种所述花键套(spline collar)600的另一侧车轮适配器连接桥(bridge)530的轴承插入内径部534调整差速装置制动装置360的外壳361的长度,使得设置花键套600的所述轴承插入内径部534位于所述另一侧驱动轴348的长度与一侧驱动轴346的长度相同的地点。

133.如上述,以内部安装直接连接到马达100轴的马达驱动齿轮120和平行于所述马达的旋转轴110的减速齿轮旋转轴210、与所述马达驱动齿轮120齿合的减速手段200的第一减速齿轮220、与所述第一减速齿轮通过相同的轴连接的第二减速齿轮230、与所述第二减速齿轮230齿合的差速装置的冕状齿轮(crown wheel)341、由将所述冕状齿轮(crown wheel)341的动力分离到两侧而传递的差速小的齿轮342、343及一侧及另一侧差速大的齿轮344、345的差速装置齿轮部340的传动外壳为中心,具有一侧连接一侧车轮适配器模块(wheel adapter module)400,另一侧由差速装置制动装置360和另一侧车轮适配器模块(wheel adapter module)500模块化连接的结构,相比传统技术中一体形成的外壳,可以分离加工

为分离的外壳,并且重量轻,由于模块化具有在外壳或内部零件需要维修时可以局部更换零件的效果。

134.并且,一侧及另一侧车轮适配器模块400、500可被分离为车轮安装在外部的一侧及另一侧车轮适配器420、520和一侧及另一侧减速单元410、510,维修时,可以更换或简单维修这种模块。

135.并且,在两侧车轮适配器部减速单元外壳内部齿轮加工,执行减速单元的齿圈(ring gear)的功能,实现减速单元外壳与冕状齿轮一体化的单一模块化(module化),具有易于组装和分离、便于维修的效果。

136.以上参照具体实施例描述了本发明,但这只是为了具体描述本发明,本发明并不局限于此,本发明所属技术领域具有一般知识的人能够理解到可由此进行多种变形及改良。

137.本发明的单纯变形乃至变更都包括在本发明的范围内,本发明的具体保护范围因权利要求书的内容而变得更加明确。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。