1.本发明属于机场建设技术领域,具体涉及一种防沉降换填交替机场跑道及其施工方法。

背景技术:

2.近年来,随着经济的飞速发展,我国将有100多个机场实施改扩建工程,如北京首都国际机场、上海虹桥机场、广州白云机场、青岛流亭机场等。在机场的主要施工工程中,机场跑道可堪称为是最主要的建筑物之一,其重要性也不言而喻。机场跑道是机场建设中的施工重点,是保证机场能够顺利运营的重要环节。机场跑道施工质量的好坏也严重影响到飞机能否顺利起飞和着陆,除去施工质量不佳之外,其中,土基不均匀沉降一直是跑道建设所面临的重大问题,尤其是山地、丘陵、沿海地区的换填交替施工造成机场跑道的不均匀沉降,就是最明显的问题。因此,开展土基不均匀沉降控制研究,寻找高速有效的地基处理方案对机场跑道的建设具有十分重要的现实意义。

技术实现要素:

3.本发明的目的在于提供一种防沉降换填交替机场跑道及其施工方法,该机场跑道具有优异的长期耐久稳定性和安全性,有效解决地基不均匀沉降的问题;且施工方法简单,具有较高的推广价值。

4.本发明为实现上述目的所采取的技术方案为:一种防沉降换填交替机场跑道,包括路基和面层;上述面层位于路基之上;上述路基结构包括,在包含桩土基之上由下之上依次为固化土层、砂垫层、碎石底基层、复合加固层;上述复合加固层包括水泥稳定层和具有加筋作用的新型土工合成材料层;上述新型土工合成材料层包括土工格栅;上述土工格栅材料包括聚丙烯复合材料,上述聚丙烯复合材料包括聚丙烯和油性疏水白炭黑。本发明在土基之上铺设一层固化土层,粉土之间形成整体稳定结构,提高抗压强度和耐水性,并且在固化土层与碎石层之间铺设砂垫层,有利于分散由面层传递下来的荷载,而有效减少土基产生的变形;在不同位置加设土工格栅与水稳定层复合的加固层,作为增强拉筋材料,可提高其整体强度,改善其变形状况;与固化土层、砂垫层共同作用,明显改善基层整体变形的协调能力,可均化路基所承受的上部荷载,进而有利于降低工后沉降或不均匀沉降对面层结构的影响,提高跑道的稳定性,延长使用寿命。本发明采用聚丙烯和油性疏水白炭黑复混,得到的聚丙烯复合材料用于土工格栅的制备,能够明显增强土工格栅的抗拉强度,受拉力作用时形变更小,具有更强的加筋作用,一定程度上提高了土体强度且增大土体延性;其原因可能在于在复混聚合物加工过程中,油性疏水白炭黑分散在聚合物链结构中,能够起到一定的物理交联点的作用,进一步加强分子链间的联结力,进而达到提高其强度的目的。并且制备得到的土工格栅可有效控制水平位移,更有利于荷载分散,均匀分布于基层上,显著减小土基的不均匀沉降状况;同时油性疏水白炭黑的存在,能够进一

步改善土工格栅的耐酸、耐碱、耐腐蚀和抗老化等耐久性能。

5.进一步的,面层选自水泥混凝土铺面、沥青铺面中的一种。

6.进一步的,桩包括钢管桩,桩间距为桩径的2~4倍;所述桩打入土基时顶部预留一段高度,预留高度占固化土层高度的35~50%。

7.进一步的,桩采用正方形布置,上述钢管桩的桩径为1.5~2.5m。

8.进一步的,油性疏水白炭黑得加入量为聚丙烯质量的8~16%。

9.进一步的,固化土层包括土壤和土壤固化剂。

10.进一步的,固化土层厚度为0.45~0.7m。

11.进一步的,土壤固化剂原料组份包括,按重量份计,36~50份蒸馏水,16~24份聚乙烯醇,15~19份氢氧化铝,8~14份海藻酸钠,5~8份聚丙烯酰胺,2~4份氯化钙,1~3份氯化镁。

12.更优选地,土壤固化剂原料组份还包括10~14重量份莽草酸和/或6~12重量份甜蜜素。

13.本发明在土壤固化剂中加入莽草酸和/或甜蜜素,与土壤结合使用,能够明显提高固化后土壤的无侧限强度,降低其浸水吸收能力,从而改善固化土层的耐水能力;推测其原因可能在于,莽草酸和/或甜蜜素的加入,能够通过一系列物理/化学作用吸附在土壤颗粒外围,将土壤颗粒外围的吸附的水分子替换掉,进而生成不溶于水的混合物,通过机械滚压能够有效将水分排出,提升土壤压实速度,使砂质粉土之间形成整体稳定结构,强度得到显著提高;并且固化处理过的土壤吸附力大幅降低,耐水性能得到明显提升。

14.具体的,上述土壤固化剂的制备方法,包括:取各原料组份混合,280~300℃下加热1~3h,再混拌10~15min,冷却后得到土壤固化剂。

15.进一步的,新型土工合成材料层铺设于水泥稳定层底部、中间或其与面层交界处中的至少一处。

16.进一步的,新型土工合成材料层所用土工格栅平行于路堤轴线方向铺设,铺设宽度为沿路基横断面方向铺至路边外20~30cm处。

17.进一步的,土工格栅铺设时采用塔接法沿纵向拼接,相邻两个土工格栅的塔接部分不小于23cm,采用尼龙扎带进行固定,扎带间距0.4~0.6m。

18.本发明又公开了上述土工格栅的制备方法,包括:取聚丙烯复合材料用挤出机挤出厚度为2~4mm厚度的板材后送料,在温热状态下经冲床冲孔,横纵方向均匀经冲孔(孔长12~16mm、孔宽为3~6mm,孔横纵间距均为6~10mm),相邻之间孔距相等;之后经加热炉在70~80℃温度状态下沿送料方向拉伸,拉伸速度为120~150mm/min。

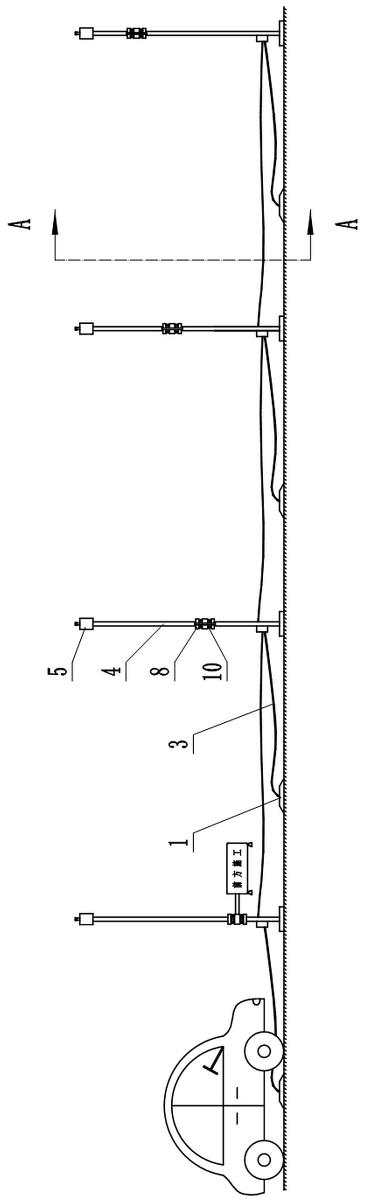

19.本发明的又一目的在于,提供了上述防沉降换填交替机场跑道的施工方法,包括:s1、土基中打入预制好的桩,顶部预留一定高度用于埋入固化土层;s2、将土壤固化剂与土搅拌均匀,加水制成固化土,摊铺形成固化土层;s3、铺设砂垫层;s4、接着在砂垫层上铺设碎石层形成底基层;s5、在底基层上铺设复合加固层,包括水泥稳定层和新型土工合成材料层,按照需求设置两者位置关系;s6、最后在复合加固层上铺设面层。

20.进一步的,固化土层表面平整,碾压密实后表面覆盖草袋,养护8~12d,达到设计强度后再铺设下层材料。

21.进一步的,土壤固化剂使用量为固化土层总重量的5~10%。

22.进一步的,砂垫层采用中细砂,铺设厚度为8~12cm。

23.相比于现有技术,本发明具有如下有益效果:本发明采用简单的处理方式,减小地基过不均匀沉降对路基造成的破坏,保证机场跑道的安全性和长期耐久稳定性。本发明采用聚丙烯和油性疏水白炭黑复混,得到的聚丙烯复合材料用于土工格栅的制备,能够明显增强土工格栅的抗拉强度,伸长率得到改善;应用于道路施工中,更有利于荷载分散,均匀分布于基层上,显著减小土基的不均匀沉降状况。同时油性疏水白炭黑的存在,能够进一步改善土工格栅的耐酸、耐碱、耐腐蚀和抗老化等耐久性能,进而明显提升跑道的使用期限。此外,本发明在土壤固化剂中加入莽草酸和/或甜蜜素,能够明显提高固化后土壤的无侧限强度,改善固化土层的耐水能力。

24.因此,本发明提供了一种防沉降换填交替机场跑道及其施工方法,该机场跑道具有优异的长期耐久稳定性和安全性,有效解决地基不均匀沉降的问题;且施工方法简单,具有较高的推广价值。

附图说明

25.图1为本发明实施例8制备的改性聚丙烯以及聚丙烯的红外光谱;图2为本发明实施例8制备的改性聚丙烯以及聚丙烯熔的融曲线测定结果。

具体实施方式

26.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:本发明实施例所用抗氧化剂为抗氧剂1010,所用聚丙烯为聚丙烯f401,均为市购。所用油性疏水白炭黑为硅氮烷改性疏水白炭黑,购自广州亿峰化工科技有限公司,型号a80;所用白炭黑为沉淀白炭黑,也购自广州亿峰化工科技有限公司。

27.实施例1:一种防沉降换填交替机场跑道的施工方法,包括:s1、土基中打入钢管桩,顶部预留一段高度,预留高度占固化土层高度的40%;其中钢管桩径为2m,采用正方形布置,桩间距为桩径的3倍;s2、将土壤固化剂(使用量为固化土层总重量的7.5%)与土搅拌均匀,加水制成固化土,摊铺形成固化土层,将桩顶部露出部分埋于固化土层中,碾压密实且表面平整,得到0.6m的固化土层;之后在其表面覆盖草袋,养护10d;s3、采用中细砂均匀铺设形成砂垫层,厚度为10cm;s4、接着在砂垫层上铺设碎石层形成底基层;s5、在底基层上铺设21cm厚度的水泥稳定层,之后在水泥稳定层上铺设新型土工合成材料层,取土工格栅平行于路堤轴线方向铺设,铺设时应当注意拉直、平顺,保证其紧贴下层,铺设宽度为沿路基横断面方向铺至路边外26cm处;并且土工格栅铺设时采用塔接法沿纵向拼接,相邻两个土工格栅的塔接部分为25cm,采用尼龙扎带进行固定,扎带间距0.5m;然后再铺设一层水泥稳定层,形成复合加固层;

s6、最后在复合加固层上铺设水泥混凝土铺面形成面层。

28.其中,土工格栅的制备:取聚丙烯复合材料(油性疏水白炭黑得加入量为聚丙烯质量的12.4%)用挤出机挤出厚度为3mm厚度的板材后送料,在温热状态下经冲床冲孔,横纵方向均匀经冲孔(孔长14mm、孔宽为4mm,孔横纵间距均为8mm),相邻之间孔距相等;之后经加热炉在80℃温度状态下沿送料方向拉伸,拉伸速度为135mm/min。

29.土壤固化剂,原料组份包括,按重量份计,42份蒸馏水,20份聚乙烯醇,17份氢氧化铝,11份海藻酸钠,12份莽草酸,10份甜蜜素,7份聚丙烯酰胺,3份氯化钙,3份氯化镁。

30.上述土壤固化剂的制备:取各原料组份混合,290℃下加热1.5h,再混拌15min,冷却后得到碱性土壤固化剂。

31.实施例2:土工格栅的制备与实施例1的区别:油性疏水白炭黑得加入量为聚丙烯质量的15.5%。

32.一种防沉降换填交替机场跑道的施工方法,包括:s1、土基中打入钢管桩,顶部预留一段高度,预留高度占固化土层高度的35%;其中钢管桩径为1.5m,采用正方形布置,桩间距为桩径的2倍;s2、将土壤固化剂(使用量为固化土层总重量的5%)与土搅拌均匀,加水制成固化土,摊铺形成固化土层,将桩顶部露出部分埋于固化土层中,碾压密实且表面平整,得到0.45m的固化土层;之后在其表面覆盖草袋,养护8d;s3、采用中细砂均匀铺设形成砂垫层,厚度为8cm;s4、接着在砂垫层上铺设碎石层形成底基层;s5、在底基层上铺设新型土工合成材料层,取土工格栅平行于路堤轴线方向铺设,铺设时应当注意拉直、平顺,保证其紧贴下层,铺设宽度为沿路基横断面方向铺至路边外20cm处;并且土工格栅铺设时采用塔接法沿纵向拼接,相邻两个土工格栅的塔接部分为23cm,采用尼龙扎带进行固定,扎带间距0.4m;接着铺设一层水泥稳定层,厚度为36cm;然后再在水泥稳定层上铺设一层新型土工合成材料层,最终形成复合加固层;s6、最后在复合加固层上铺设沥青铺面形成面层。

33.土壤固化剂原料组份包括,按重量份计,36份蒸馏水,16份聚乙烯醇,15份氢氧化铝,12份海藻酸钠,14份莽草酸,6份甜蜜素,8份聚丙烯酰胺,2份氯化钙,3份氯化镁。

34.土壤固化剂的制备与实施例1相同。

35.实施例3:一种防沉降换填交替机场跑道的施工方法,包括:s1、土基中打入钢管桩,顶部预留一段高度,预留高度占固化土层高度的50%;其中钢管桩径为2.5m,采用正方形布置,桩间距为桩径的4倍;s2、将土壤固化剂(使用量为固化土层总重量的10%)与土搅拌均匀,加水制成固化土,摊铺形成固化土层,将桩顶部露出部分埋于固化土层中,碾压密实且表面平整,得到0.7m的固化土层;之后在其表面覆盖草袋,养护12d;s3、采用中细砂均匀铺设形成砂垫层,厚度为12cm;

s4、接着在砂垫层上铺设碎石层形成底基层;s5、在底基层上铺设新型土工合成材料层,取土工格栅平行于路堤轴线方向铺设,铺设时应当注意拉直、平顺,保证其紧贴下层,铺设宽度为沿路基横断面方向铺至路边外30cm处;并且土工格栅铺设时采用塔接法沿纵向拼接,相邻两个土工格栅的塔接部分为24cm,采用尼龙扎带进行固定,扎带间距0.6m;接着铺设一层水泥稳定层,厚度为44cm,最终形成复合加固层;s6、最后在复合加固层上铺设水泥混凝土铺面形成面层。

36.土工格栅的制备与实施例1的区别:油性疏水白炭黑得加入量为聚丙烯质量的9.4%。

37.土壤固化剂原料组份包括,按重量份计,50份蒸馏水,24份聚乙烯醇,19份氢氧化铝,8份海藻酸钠,10份莽草酸,6份甜蜜素,5份聚丙烯酰胺,4份氯化钙,1份氯化镁。

38.土壤固化剂的制备与实施例1相同。

39.实施例4:一种防沉降换填交替机场跑道的施工方法,包括:s1、土基中打入钢管桩,顶部预留一段高度,预留高度占固化土层高度的44%;其中钢管桩径为2m,采用正方形布置,桩间距为桩径的4倍;s2、将土壤固化剂(使用量为固化土层总重量的7.8%)与土搅拌均匀,加水制成固化土,摊铺形成固化土层,将桩顶部露出部分埋于固化土层中,碾压密实且表面平整,得到0.55m的固化土层;之后在其表面覆盖草袋,养护11d;s3、采用中细砂均匀铺设形成砂垫层,厚度为9cm;s4、接着在砂垫层上铺设碎石层形成底基层;s5、在底基层上铺设40cm厚度的水泥稳定层,之后在水泥稳定层上铺设新型土工合成材料层,取土工格栅平行于路堤轴线方向铺设,铺设时应当注意拉直、平顺,保证其紧贴下层,铺设宽度为沿路基横断面方向铺至路边外27cm处;并且土工格栅铺设时采用塔接法沿纵向拼接,相邻两个土工格栅的塔接部分为26cm,采用尼龙扎带进行固定,扎带间距0.45m;最终形成复合加固层;s6、最后在复合加固层上铺设水泥混凝土铺面形成面层。

40.土工格栅的制备与实施例1的区别:油性疏水白炭黑得加入量为聚丙烯质量的14%。

41.土壤固化剂原料组份包括,按重量份计,45份蒸馏水,17份聚乙烯醇,16份氢氧化铝,13份海藻酸钠,11份莽草酸,7份甜蜜素,7份聚丙烯酰胺,3份氯化钙,2份氯化镁。

42.土壤固化剂的制备与实施例1相同。

43.实施例5:一种防沉降换填交替机场跑道的施工方法与实施例1的不同之处在于:土壤固化剂为本实施例制备的。

44.土工格栅的制备与实施例1相同。

45.土壤固化剂原料组份与实施例1的不同之处在于:不加甜蜜素。

46.土壤固化剂的制备方法与实施例1相同。

47.实施例6:

一种防沉降换填交替机场跑道的施工方法与实施例1的不同之处在于:土壤固化剂为本实施例制备的。

48.土工格栅的制备与实施例1相同。

49.土壤固化剂原料组份与实施例1的不同之处在于:不加莽草酸。

50.土壤固化剂的制备方法与实施例1相同。

51.实施例7:一种防沉降换填交替机场跑道的施工方法与实施例1的不同之处在于:土工格栅为本实施例制备的。

52.土工格栅的制备与实施例1的不同之处在于:采用白炭黑替代油性疏水白炭黑。

53.土壤固化剂原料组份及制备方法与实施例1相同。

54.实施例8:一种防沉降换填交替机场跑道的施工方法与实施例1的不同之处在于:土工格栅为本实施例制备的。

55.土工格栅的制备与实施例1的不同之处在于:采用改性聚丙烯替代聚丙烯。

56.土壤固化剂原料组份及制备方法与实施例1相同。

57.改性聚丙烯的制备方法,包括:引发剂条件下,将5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯加入聚丙烯中进行熔融接枝聚合得到改性聚丙烯。具体的步骤为:取聚丙烯、5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯混合,加入2,5-二甲基-2,5-二(叔丁基过氧化)己烷、抗氧化剂混合均匀,180~200℃、转速50~60r/min条件下充分反应10~15min,挤出产物进行纯化得到改性聚丙烯。制备过程中,5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯加入量为聚丙烯质量的1.6~3%;2,5-二甲基-2,5-二(叔丁基过氧化)己烷加入量为聚丙烯质量的0.02~0.08%;抗氧化剂的加入量为聚丙烯质量的0.15~0.3%。

58.优选地,改性聚丙烯的制备:取聚丙烯、5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯(入量为聚丙烯质量的2.2%)混合,加入2,5-二甲基-2,5-二(叔丁基过氧化)己烷(加入量为聚丙烯质量的0.05%)、抗氧化剂(加入量为聚丙烯质量的0.21%)混合均匀,使用haake流变仪,设置温度190℃、转速55r/min,充分反应12min,挤出产物包入铜网,置于沸腾二甲苯中3h,之后趁热加入到过量丙酮中,抽滤、60℃真空干燥48h得到改性聚丙烯。本发明采用5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯改性聚丙烯用于土工格栅的制备,能够明显增强土工格栅的抗拉强度,受拉力作用时形变进一步减小,具有更强的加筋作用;并且更有利于荷载分散,均匀分布于基层上,显著减小土基的不均匀沉降状况。同时,采用5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯熔融接枝改性聚丙烯,能够很好地抑制改性聚丙烯晶型的转变,且在循环疲劳作用下依然具有很好地抑制效果,将有效提高材料的耐疲劳性,延长土工格栅的使用寿命,进而明显提升跑道的使用期限。

59.对比例1:土工格栅的制备与实施例1相同。

60.土壤固化剂原料组份与实施例1的不同之处在于:不加莽草酸和甜蜜素。

61.土壤固化剂的制备方法与实施例1相同。

62.一种防沉降换填交替机场跑道的施工方法与实施例1的不同之处在于:土壤固化

剂为本实施例制备的。

63.试验例1:土工格栅强度测试测试方法参考gb/t 17689规定的标准进行。具体测试采用单肋法,实验条件具体包括:拉伸速度70mm/min,温度75℃,拉伸距离为147mm。采用万能试验机测定,试样两端节点位置固定在试验机夹头上,施加15n预应力,测量第一峰值时拉力及该峰值对应的伸长量,最后计算得到每延米拉伸强度以及拉伸强度伸长率。

64.对实施例1~4、实施例7-8中制备的土工格栅进行上述测试,结果如表1所示:表1 强度测试结果样品拉伸强度(kn/m)失效伸长率(%)实施例183.45.9实施例285.76.1实施例382.55.7实施例484.25.8实施例775.38.3实施例896.13.5从表1中数据分析可知,实施例1制备的土工格栅的每延米拉伸强度明显高于实施例7的,实施例2~4的效果与实施例1相当,表明采用硅氮烷改性白炭黑,应用于土工格栅制备工艺中,能够有效增强土工格栅的整体强度。实施例8制备的土工格栅的每延米拉伸强度明显高于实施例1的,表明采用5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯熔融接枝改性聚丙烯得到改性聚丙烯,应用于土工格栅制备工艺中,能够进一步增强土工格栅的整体强度。同时,实施例1制备的土工格栅的的失效伸长率明显低于实施例7的,实施例2~4的效果与实施例1相当,表明采用硅氮烷改性白炭黑,应用于土工格栅制备工艺中,一定程度上能够改善土工格栅的伸长性能。实施例8制备的土工格栅的失效伸长率明显低于实施例1的,实施例2~4的效果与实施例1相当,表明采用5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯熔融接枝改性聚丙烯得到改性聚丙烯,应用于土工格栅制备工艺中,能够显著改善土工格栅的伸长率,远小于国家标准规定的最大伸长率。

65.试验例2:土壤固化剂性能表征无侧限抗压强度测定测试方法参照jtg e51《公路工程无机结合料稳定材料试验规程》规定的标准进行。采用采用砂性土作为基本土样,土壤固化剂的加入量为固化土壤总重量的7%,通过静力压实法制备试件,试件尺寸采取φ150

×

h150mm,试件按96%的压实度成型;并按照常规操作对试件养生,标准养生龄期是7d。

66.浸水吸水率测定取养生后的试件置于水中浸泡7d,称量浸水前后试件重量,计算其浸水吸水率。

67.对实施例1~6、对比例1中制备的土壤固化剂进行上述测试,结果如表2所示:表2 土壤固化剂性能测试结果样品7d无侧限抗压强度/mpa浸水吸水率/%

实施例12.4218.0实施例22.5017.6实施例32.3818.4实施例42.4717.8实施例52.0323.9实施例61.9125.5对比例11.7630.2从表2中数据分析可知,采用实施例1制备的土壤固化剂处理的土壤的7d无侧限抗压强度明显高于实施例5和实施例6的,实施例5和实施例6制备的土壤固化剂处理的土壤的7d无侧限抗压强度明显高于对比例1的,表明在土壤固化剂中加入莽草酸和/或甜蜜素,其提高土壤强度的效果进一步增强,并且两者复配使用条件下,增强效果更佳。同时,采用实施例1制备的土壤固化剂处理的土壤的7d浸水吸水率明显低于实施例5和实施例6的,实施例5和实施例6制备的土壤固化剂处理的土壤的7d浸水吸水率明显低于对比例1的,表明在土壤固化剂中加入莽草酸和/或甜蜜素,其提高土壤耐水性能的能力也进一步提升。

68.试验例3:红外表征采用傅里叶红外光谱仪进行测定。将样品热压成膜放入仪器进行检测。波数范围4000~500cm-1

,分辨率4cm-1

。

69.对实施例8制备的改性聚丙烯和聚丙烯进行上述测试,结果如图1所示。从图中分析可知,相比于聚丙烯的红外测试图谱,在改性聚丙烯的红外光谱中,1745cm-1

附近出现c=o键的特征吸收峰,1685cm-1

附近出现c=n键的特征吸收峰,表明实施例8中改性聚丙烯成功制备。

70.热分析测试采用循环dsc(不消除热历史),样品在40ml/min的氮气气氛中,以10℃/min的速率从50℃升温至300℃,得到熔融曲线。

71.疲劳性能测试取样品切粒制成哑铃型样条,有效大小为30

×4×

2mm。样条在室温下进行循环疲劳测试,具体包括:样条一段固定,另一端受电机循环打击,频次为5600次/min,最大振幅为29mm,共经受20min疲劳;之后用dsc进行测试,选取应力发白部位(疲劳前测试同样选取对应部位),测定其熔融曲线。

72.对实施例8制备的改性聚丙烯和聚丙烯进行上述测试,结果如图2所示。从图中分析可知,在聚丙烯熔融曲线中有两个熔融峰,分别对应于α晶(164.7℃)和β晶(146.5℃)的熔点,表明聚丙烯结构中同时存在α晶和β晶;而在实施例8制备的改性聚丙烯的熔融曲线中只存在一个熔融峰,即为α晶的熔融峰,表明采用5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯熔融接枝改性聚丙烯得到改性聚丙烯,能够有效抑制β晶的生成。同时,实施例8制备的改性聚丙烯在疲劳循环后的熔融曲线,依然未出现β晶的熔融峰,表明采用5-乙烯基-1,2,4-噁二唑-3-羧酸乙酯熔融接枝改性聚丙烯,能够很好地抑制改性聚丙烯晶型的转变,且在循环疲劳作用下依然具有很好地抑制效果,将有效提高材料的耐疲劳性,延长材料的使用寿命。

73.上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细

赘述。

74.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。