1.本发明涉及一种铜表面双光束送丝式激光熔覆方法,属于先进制造技术领域。

背景技术:

2.铜是一种具有优良导电及导热性能的材料,广泛应用于电子电器、机械制造、冶金及国防工业等重要领域。但是铜及其合金在某些恶劣工况下存在耐磨性能差、耐腐蚀性能不足等问题。例如,铜结晶器在服役过程中需要承受超过300℃的高温环境,同时钢液中的s、f等元素易对铜表面产生电化学腐蚀,在钢液逐渐凝固形成铸锭后铜结晶器通过振动将铸锭推出,在此过程中表面需要承受一定的磨损。因此,需要在铜及其合金表面制备合适的高温耐磨、耐腐蚀涂层以提高其使用寿命。目前钢铁企业主要采用电镀的手段在铜合金表面制备厚度约0.5~2.5mm的涂层,少数采用热喷涂的手段在其表面制备超耐高温、耐磨涂层。两种方法制备的涂层均主要与基体成机械结合,在热循环条件下易在热应力作用下产生裂纹,严重时会发生涂层剥落,导致连铸结晶器提前下线检修甚至直接报废,由此造成的经济损失每年可达数十亿元。

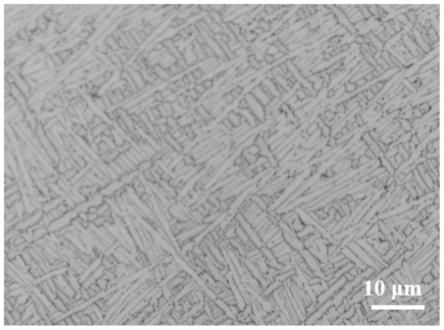

3.激光熔覆技术是一项先进的表面涂层制备技术,主要优点如下:(1)涂层与基体成完全冶金结合,结合强度高;(2)涂层致密、组织细小,具有优良的力学性能;(3)热影响区小,工件变形量小,加工精度高;(4)噪声小,污染低,工作环境舒适;(5)加工柔性好,易实现自动化。

4.激光熔覆技术按材料的进给方式可以分为预置式激光熔覆和同步式激光熔覆。预置式激光熔覆一般指粉末预置激光熔覆,同步式激光熔覆按照熔覆材料种类可以分为同步送粉激光熔覆和同步送丝激光熔覆。

5.粉末预置激光熔覆一般通过将粉末与有机粘结剂混合均匀后以一定厚度均匀涂刷在基体表面,然后通过加热使有机粘结剂固化,使得粉末预置层能够与基体牢牢结合。另外,还可以通过加热对预置层进行干燥并对基体进行一定程度的预热。粉末预置完成后,将激光作用于涂有预置层的基体表面,随着激光扫描,预置层熔化凝固后形成与基体具有冶金结合的表面涂层。但是,该方法具有一定的局限性:(1)工序较多,工艺周期长,时间成本高;(2)有机粘结剂在激光作用下分解后形成气体,如果气体无法及时从熔池中逸出则会形成气孔。所以,为了有利于气孔逸出,预置层厚度控制在0.5mm左右,不利于一次性制备厚涂层;(3)涂层表面通常十分粗糙、加工精度低。

6.同步式激光熔覆通过将激光作用于基体表面形成熔池,粉末不断注入熔池,在熔池中熔化并伴随着熔池凝固形成熔覆层,采用该方法在铜表面进行涂层制备同样存在以下问题:(1)铜对激光吸收率不足,能量利用率低;(2)粉末无法完全进入熔池,材料利用率较低;(3)粉末回收困难,易造成环境污染;(4)粉末材料价格昂贵。

7.送丝式激光熔覆是一种材料利用率高(接近100%)、加工成本较低的激光熔覆方法,但是传统的送丝式激光熔覆工艺直接作用于基体表面形成液态熔池,通过连续地将冷丝/热丝送入熔池,丝材熔化凝固后形成连续地熔覆层。而铜作为一种高反射、高导热材料,

目前工业应用的高功率激光器几乎都工作于红外波段(约970~1070nm),铜对红外波段激光吸收率不足5%,直接将激光作用于基体表面很难形成连续稳定的熔池,因此很难制备连续稳定的激光熔覆层。虽然铜对515nm波段的绿光以及450nm波段的蓝光具有较高的能量吸收率,但是目前高功率蓝光及绿光激光器商业化产品尚未成熟,难以实现大规模工业应用,且电光转换效率低,所以无论是设备成本及能耗成本均较高。

8.为改善铜自身导热率高所带来的一系列问题,一般采用对基体预热的方法降低激光熔覆过程中的热耗散速率。但是,对铜基体材料进行整体预热能耗较高,且针对大型构件需要专门的大型加热炉,因此整体预热的方法并不经济。目前已有学者采用同步高频感应加热地方法对铜表面进行局部预热,采用同步送粉的方法在铜表面制备了硅化物涂层,相比于一般的同步送粉激光熔覆工艺,沉积效率大大提升([1]yin j,wang d z,meng l,et al.high-temperature slide wear of ni-cr-si metal silicide based composite coatings on copper substrate by laser-induction hybrid cladding[j].surface&coatings technology,2017,325:120-126.)。但是,基于高频感应加热预热基体的激光-感应复合熔覆方法仍存在加工柔性低、工艺适应性差等问题。综上所述,采用目前地无论何种激光熔覆工艺在铜表面高效地制备无缺陷大面积涂层均存在较大困难,其中最突出的问题便是能耗高、沉积效率低、材料利用率低、加工成本高。

[0009]

针对目前铜表面激光熔覆涂层制备存在的能耗高、沉积效率低、材料利用率低、加工成本高、加工柔性低等问题,本发明人前期发明了一项基于双光束同步预热的送丝式增材制造方法(cn202011281588.4),其中丝材与激光束的相对位置布置方式有三种:(1)两束激光布置于基板法线的两侧,丝材布置于两激光束之间,并与两激光束成一定角度;(2)两束激光布置于丝材的前方,三者互成一定角度;(3)两束激光布置于丝材的后方,三者互成一定角度,与方案(1)相比相当于仅调整激光束3的入射角度及作用位置。无论采用何种激光束与丝材相对位置布置,均可以在激光熔覆过程中实现同步预热,通过调整激光束的光斑大小、功率及作用位置可以定量地调控温度场,为在各种基体材料上高效制备大面积无缺陷涂层提供了一种优异的解决方案。然而,该发明未充分考虑到“高反”基体材料对红外波段激光吸收率不足的问题(<5%)。在铜及其合金此类高反材料表面进行激光熔覆时,若采用激光作用于基体表面进行预热,需要特别考虑铜及其合金对红外波段激光反射率过高的问题。“高反”一方面带来基体对激光吸收率不足、能量利用率低等问题,由此造成熔覆工艺不稳定、熔覆层质量差;另一方面,“高反”可能给设备及工作环境带来安全隐患。

技术实现要素:

[0010]

本发明的目的在于提供一种在高反射、高导热铜及其合金材料表面高效制备大面积涂层的激光熔覆工艺。

[0011]

本发明的技术方案如下。

[0012]

一种铜表面双光束送丝式激光熔覆方法,包括如下步骤:

[0013]

在铜基体表面制备吸收层,以促进所述铜基体对激光能量的吸收;

[0014]

将第一激光束作用于丝材上,在所述丝材的端部诱导产生蒸发前沿,并以深熔模式吸收激光能量加热熔化所述丝材,所述丝材熔化形成金属液滴过渡到所述铜基体表面形成熔池,随着所述第一激光束移动熔池凝固形成连续的熔覆层;

[0015]

将第二激光束作用于铜基体表面,由此所述吸收层能够吸收所述第二激光束能量,以热导模式对所述铜基体进行局部预热。

[0016]

优选地,所述吸收层的厚度为层50~200μm。

[0017]

优选地,所述吸收层的材料对红外波段激光具有比铜基体更高的吸收率。

[0018]

优选地,所述吸收层的材料为与所述铜基体和所述丝材具有冶金相容性的金属粉末。

[0019]

优选地,所述吸收层的材料为纯ni粉末、ni基合金粉末或者多种纯金属粉末组成的混合粉末。

[0020]

优选地,所述丝材为ni基高温合金焊丝。

[0021]

优选地,所述丝材与所述铜基体的法线方向的夹角为-45

°

~ 45

°

。

[0022]

优选地,所述第一激光束与所述铜基体的法线方向的夹角为15

°

~45

°

。

[0023]

优选地,所述第一激光束作用于所述丝材的位置距离所述铜基体表面的高度为1~3mm。

[0024]

优选地,所述第二激光束作用于所述铜基体表面的光斑中心与所述丝材中心的距离为0~5mm。

[0025]

通过以上技术方案,本发明能取得如下有益效果。

[0026]

本发明采用一束激光以深熔模式加热熔化丝材,由此丝材熔化效率大大提高,可以显著提高材料的沉积效率。

[0027]

同时,本发明采用另外一束激光预热工件,方便调控熔覆温度场及熔覆层形貌,从而有效地避免熔合不良、浸润性差、裂纹、气孔等缺陷的形成。

附图说明

[0028]

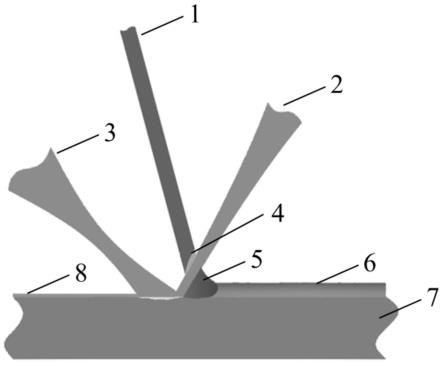

图1是第一种基于双光束的铜表面高效激光熔覆方案示意图。

[0029]

图2是第二种基于双光束的铜表面高效激光熔覆方案示意图。

[0030]

图3是第三种基于双光束的铜表面高效激光熔覆方案示意图。

[0031]

图中标记的含义:1.丝材,2.第一激光束,3.第二激光束,4.蒸发前沿,5.熔池,6.熔覆层,7.基体,8.吸收层。

具体实施方式

[0032]

下面结合具体的技术方案对本发明进一步详细的描述。

[0033]

实施例1

[0034]

如图1所示,第一激光束2和第二激光束3以一定角度布置于丝材1两侧。第二激光束3作用于基体7的表面,通过预置吸收层提高基体对激光一次吸收率,预置层吸收激光能量后以热导模式对铜或其合金基体进行预热。第一激光束2作用于丝材1上,形成深熔小孔及相应的蒸发前沿4,由此焊丝1以深熔模式吸收激光束2的能量,并过渡到基体7上形成熔池5和熔覆层6。

[0035]

基体7是铜基体,即实施激光熔覆的工件表面,材料可以是纯铜或其合金。

[0036]

丝材1可以选用与基体7的材料相适应的材料,一般选用具有良好高温耐磨性及耐腐蚀性能的ni基高温合金焊丝,ni与cu可以无限互溶,且ni与cu热膨胀系数相近,有利于熔

覆层与基体之间形成良好的冶金结合。

[0037]

吸收层8选用与基体7及熔覆材料均相适应的材料,可以是纯ni粉末、ni基合金粉末或者多种纯金属粉末组成的混合粉末,需要保证其与基体及丝材的冶金相容性。吸收层在激光熔覆后可以完全作为、部分作为或不作为熔覆层填充材料。在一优选的实施方式中,预置吸收层厚度为50~200μm。

[0038]

第一激光束2和第二激光束3可以由任何适用的激光器产生,通过光学聚焦系统聚焦在设定的位置。第一激光束2与第二激光束3可以是同一波长激光,也可以是不同波长激光。

[0039]

在该实施方式中,丝材1采用前置送丝方式布置,即丝材1布置在基板法线的沿着系统扫描方向的前方,此时丝材1与基板7的法线之间的夹角度规定为正值。

[0040]

在一优选的实施方式中,丝材1与基体法线之间的夹角为0

°

~30

°

;激光束2与丝材1的夹角为15

°

~60

°

。第一激光束2作用在丝材上的光斑位置与基体7表面之间的距离为1~3mm;第二激光束3以任意适宜的角度作用于基板7表面,其光斑中心与丝材1中心在基体7上的相对距离为0~5mm。

[0041]

此处所述的“热导模式”是指激光以较低的功率密度对基体表面进行局部预热,基体表面吸收激光能量后仅引起吸收层熔化,铜基体仅发生固态升温。

[0042]

此处所述的“深熔模式”是指激光以较高的功率密度对丝材进行加热,丝材吸收激光能量后深度熔化并产生蒸发,从而在丝材上形成深熔小孔及相应的蒸发前沿。

[0043]

实施例2

[0044]

如图2所示,第一激光束2和第二激光束3以一定角度布置于丝材1的前方。第二激光束3作用于基体7的表面,以热导模式对工件进行预热。第一激光束2作用于丝材1上,形成蒸发前沿4,由此丝材1以深熔模式吸收激光束2的能量,并过渡到基体7上形成熔池5和熔覆层6。

[0045]

基体7是铜基体,即实施激光熔覆的工件表面,材料可以是纯铜或其合金。

[0046]

丝材1可以选用与基体1的材料相适应的材料,一般选用具有良好高温耐磨性及耐腐蚀性能的ni基高温合金焊丝,ni与cu可以无限互溶,且ni与cu热膨胀系数相近,有利于熔覆层与基体之间形成良好的冶金结合。

[0047]

吸收层8选用与基体及熔覆材料均相适应的材料,可以是纯ni粉末、ni基合金粉末或者多种纯金属粉末组成的混合粉末,需要保证其与基体及丝材材料的冶金相容性。吸收层在激光熔覆后可以完全作为、部分作为或不作为熔覆层填充材料。在一优选的实施方式中,预置吸收层厚度为50~200μm。

[0048]

第一激光束2和第二激光束3可以由任何适用的激光器产生,通过光学聚焦系统聚焦在设定的位置。第一激光束2与第二激光束3可以是同一波长激光,也可以是不同波长激光。

[0049]

在该实施方式中,焊丝1采用后置送丝方式布置,即丝材1布置在基板法线的沿着系统扫描方向的后方,此时丝材1与基板法线之间的夹角度规定为负值。

[0050]

在一优选的实施方式中,丝材1与基体7的法线之间的夹角为-15

°

~-45

°

;激光束2与丝材1的夹角15

°

~60

°

。第一激光束2作用在丝材1上的光斑位置与基体7表面之间的距离为1~3mm;第二激光束3以任意适宜的角度作用于基体7表面,其与丝材在基体7上的相对距

离为0~5mm。

[0051]

此处所述的“热导模式”是指激光以较低的功率密度对基体表面进行局部预热,基体表面吸收激光能量后仅引起吸收层熔化,铜基体仅发生固态升温。

[0052]

此处所述的“深熔模式”是指激光以较高的功率密度对丝材进行加热,丝材吸收激光能量后深度熔化并产生蒸发,从而在丝材上形成深熔小孔及相应的蒸发前沿。

[0053]

实施例3

[0054]

如图3所示,第一激光束2和第二激光束3以一定角度布置于丝材1的后方。激光束3作用于基体7的表面,以热导模式对工件进行预热。激光束2作用于丝材1上,形成深熔小孔及相应的蒸发前沿4,由此丝材1以深熔模式吸收激光束2的能量,并过渡到基体7上形成熔池5和熔覆层6。

[0055]

基体7是铜基体,即实施激光熔覆的工件表面,材料可以是纯铜或其合金。

[0056]

丝材1可以选用与基体7的材料相适应的材料,一般选用具有良好高温耐磨性及耐腐蚀性能的ni基高温合金焊丝,ni与cu可以无限互溶,且ni与cu热膨胀系数相近,有利于熔覆层与基体之间形成良好的冶金结合。

[0057]

吸收层8选用与基体及熔覆材料均相适应的材料,可以是纯ni粉末、ni基合金粉末或者多种纯金属粉末组成的混合粉末,需要保证其与基体及丝材材料的冶金相容性。吸收层在激光熔覆后可以完全作为、部分作为或不作为熔覆层填充材料。在一优选的实施方式中,预置吸收层厚度为50~200μm。

[0058]

激光束2和激光束3可以由任何适用的激光器产生,通过光学聚焦系统聚焦在设定的位置。第一激光束2与第二激光束3可以是同一波长激光,也可以是不同波长激光。

[0059]

在该实施方式中,丝材1采用前置送丝方式布置,即丝材1布置在基板法线的沿着系统扫描方向的前方,此时丝材1与基板法线之间的夹角度规定为正值。

[0060]

优选地,丝材1与基板法线之间的夹角为15

°

~45

°

;激光束2与丝材1的夹角为30

°

~90

°

;激光束2作用在焊丝上的光斑位置距离基板为1~3mm;激光束3以任意适宜的角度作用于基板表面,其与丝材在基板上的相对距离为1~5mm。

[0061]

此处所述的“热导模式”是指激光以较低的功率密度对基体表面进行局部预热,基体表面吸收激光能量后仅引起吸收层熔化,铜基体仅发生固态升温。

[0062]

此处所述的“深熔模式”是指激光以较高的功率密度对丝材进行加热,丝材吸收激光能量后深度熔化并产生蒸发,从而在丝材上形成深熔小孔及相应的蒸发前沿。

[0063]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。