高塑性高强ti-mo-al-nb-v系

β

钛合金、热处理工艺

技术领域

1.本发明涉及一种具有良好增材制造成形性能的高塑性高强ti-mo-al-nb-v系β钛合金及其热处理工艺,属于金属增材制造技术领域。

背景技术:

2.激光增材制造钛合金是航空工业的关键材料,由于航空零件外形复杂多变、材料性能要求高、且加工难度高,在高端装备领域采用大型化的整体构件实现工业化批量生产成为设计亟需,但相关激光增材制造的专用钛合金成分体系极其匮乏。采用常规平衡态的材料设计理论和制造方法所研发的钛合金体系,难以适应激光加工技术的非平衡快速凝固和复杂的热循环历史等严苛特性需求。目前市场上所有工业高塑性钛合金有ti-13nb-13zr和ti-24nb-4zr-8sn等各类合金都是面向铸造和锻造技术设计的,这些工艺中熔化的金属固化速度比激光增材制造工艺要慢2~3个数量级,在激光加工中常会严重开裂、损伤容限能力差。tc4、tc11和tc21具有良好的激光增材制造成形性能等特点,但是此类合金延伸率低于15%、强度低于1200mpa。因此,急需研发适用于激光增材制造的专用高塑性高强钛合金。

3.在cn111455216a的发明中,长安大学提出了一种面向激光增材制造应用的类tc4钛合金。该制备方法主要是通过在tc4合金中加入微量mo元素。在激光增材制造的热循环作用下,有效实现了晶内α板条细化和α相体积分数提升的协同作用效果,提高了类tc4钛合金强度和塑性,但该合金延伸率低于15%。

4.在cn107746990a的发明中,西安交通大学提出了一种高强高塑性ti-al-zr-mo-v系β钛合金。该方法主要是通过反复开坯锻造、高温锻造和固溶处理以及效强化处理后,获得的一种的流变抗力低、组织敏感性小的β钛合金,但制备工艺复杂,延伸率低于12%。

5.在cn104862529a的发明中,西北有色金属研究院提出了一种超高强高塑性钛合金。该方法主要是通过β同晶型稳定元素mo提高材料的强度,v降低α相的c/a比值,实现了合金较低的流变抗力和良好的塑性,但该合金中还添加了大量β共析型稳定元素cr,导致合金固化温度范围较宽,激光增材制造容易产生微裂纹,适于传统铸造和锻造生产,但并不适于先进激光增材制技术生产。

6.在cn106507837a的发明中,西北有色金属研究院提出了一种超塑性钛合金。该方法主要是在ti-al-v-mo-zr体系中,但该合金中还添加了β共析型稳定元素fe,合金固化温度范围宽,容易产生微裂纹,降低材料强度,适于传统铸造和锻造生产,但并不适于先进激光增材制技术生产。

7.针对以上问题,通过引入描述化学近程序结构的团簇加连接原子模型解析了目前增材制造领域的主体材料tc4合金的成分结构根源,找到了钛合金近程序结构单元及对应成分式,以此为增材制造专用高塑性钛合金材料的开发提供成分设计依据。

技术实现要素:

8.本发明是要解决现有的钛合金材料增材制造成形性能差、损伤容限能力差、塑性低的技术问题,而设计开发了一种具有良好增材制造成形性能的高塑性高强ti-mo-al-nb-v系β钛合金。

9.为了达到上述目的,本发明采用的技术方案是:

10.一种高塑性高强ti-mo-al-nb-v系β钛合金,该合金具有良好增材制造成形性能,所述的钛合金中各成分的质量百分比(wt.%)为mo:10.5wt.%~11.7wt.%,al:6.2wt.%~7.5wt.%,nb:2.5wt.%~6wt.%,v:1.2wt.%~1.8wt.%,余量为ti元素和其它不可避免的杂质;且mo/(nb v)的质量之比为1:0.32~0.5;所述的钼、铝、铌、钒和钛的质量纯度均不低于99.9%。

11.所述的钼、铝、铌、钒和钛粉的粒径为30~150μm。

12.另外,本发明还提供了一种制备具有良好增材制造成形性能的高塑性高强ti-mo-al-nb-v系β钛合金的热处理工艺,包括以下内容:首先,在真空热处理炉中将激光沉积态钛合金铸锭加热至β单相区870℃~920℃进行0.5h~1.2h固溶处理;再次,随炉冷却至370℃~420℃进行预中温时效120h~150h;然后,以5℃~8℃/min升温至570℃~650℃进行短时高温时效0.5h~1.2h;最后,空冷至室温,得到高塑性高强ti-mo-al-nb-v系β钛合金。

13.本发明的设计原理及创新性分析:采用上述技术方案,根据团簇合金设计模型实施合金成分设计,该团簇合金成分设计模型给出了化学近程序结构单元和相应成分式。合金元素首先与基体钛元素构建稳定固溶体结构单元,在工业应用最广泛、最成熟tc4合金中,本发明通过实际测得的α和β相的成分,获得了两相的团簇合金成分设计模型结构单元,分别为:α-[al-ti

12

](alti2)和β-[al-ti

14

](v2ti),两者均以al为中心、ti为近邻壳层,且两个团簇结构单元的比例为12:5。α和β成分式的推出及两相各自合金化,可以全面覆盖包括α钛合金、α β双相钛和β钛合金在内的各类钛合金,为理解现有钛合金乃至发展新激光增材制造钛合金成分提供了全新的设计依据。激光增材制造钛合金需要具备较小的固化温度范围,由于宽的固化温度范围容易导致晶粒生长形态转变为树枝状,这种树枝状晶会严重阻碍熔体的流动,会导致合金产生裂纹,极大地降低合金的强度和塑性。本发明通过jmatpro计算ti合金中常用的合金元素对其固化温度的影响,研究表明al、sn、zr、mo、v、nb、ta元素对钛合金的固化温度影响小于50℃,而β共析型稳定元素fe、cr、cu对钛合金的固化温度影响大于100℃,表明了fe、cr、cu元素不适合用于激光增材制造钛合金,激光增材制造钛合金的合金化元素主要为al、zr、mo、v和nb。因而,设计一种具有良好增材制造成形性能的高塑性高强钛合金,可采取以下步骤:1)为了增高激光增材制造成形性,主要合金化元素为铝,铝元素可以提高钛合金增材制造成型性,还可以使合金具有优异的热稳定性、抗高温蠕变性能和良好的持久能力等性质;2)为了增高合金塑性,主要合金化元素为v、nb和mo,v、nb和mo元素具有为体心立方晶体结构、滑移系多,且v、nb和mo元素对固化温度影响较小,v、nb和mo元素优先进入β团簇式,可以增加塑性,尤其是nb元素可以改善熔体热稳定性、增高抗氧化性能、细化晶粒、增加强度和塑性;3)通过改变mo、al、nb、v、ti五种元素在团簇式中各自配比,使得熔体热稳定性最优。最后确定具有良好增材制造成形性能的高塑性高强ti-mo-al-nb-v系β钛合金的成分为mo:10.5wt.%~11.7wt.%,al:6.2wt.%~7.5wt.%,nb:2.5wt.%~6wt.%,v:1.2wt.%~1.8wt.%,余量为ti元素和其它不可避免的杂质;且mo/

(nb v)的质量之比为1:0.32~0.5。当元素粉粒径大于150μm,元素粉容易堆积、流动性较差,导致合金孔隙率增加,降低材料强度和塑性;当元素粉粒径小于30μm,元素粉容易产生气化、烧损。因此钼、铝、铌、钒和钛粉的粒径优选为30~150μm,可以提高增材制造钛合金的致密度。真空热处理,可以避免合金氧化失效。

[0014]

本发明的有益效果为:1)本发明提供面向激光增材制造的高塑性ti-mo-al-nb-v系β钛合金,加入质量百分比为6.2wt.%~7.5wt.%铝可以提高激光增材制造成形性、10.5wt.%~11.7wt.%钼、2.5wt.%~6wt.%铌、1.2wt.%~1.8wt.%钒可以增加塑性和强度;2)mo/(nb v)的质量之比为1:0.32~0.5,可以增强熔体热稳定性;3)钼、铝、铌、钒和钛粉的粒径为30~150μm,可以提高合金致密度;4)β单相区固溶处理,可以抑制脆性第二相析出、净化合金基体;预中温时效,可以使得第二相尺寸细小、防止晶粒长大;短时高温时效,可以使第二相分布均匀,沉积态拉伸,其抗拉强度为720~800mpa、屈服强度为650~740mpa、延伸率为17~28%,热处理态拉伸,其抗拉强度为1100~1250mpa、屈服强度为950~1150mpa、延伸率为15~20%,兼具有良好的增材制造成形性、损伤容限能力高、可靠性高。

附图说明

[0015]

图1是具体实施方式一中步骤二的激光加工所用的激光加工系统装置的示意图;

[0016]

图2是具体实施方式一中步骤三的热处理所用的真空热处理炉装置的示意图;

[0017]

图3是实施例2制备的热处理后高塑性高强ti-mo-al-nb-v系β钛合金的光学显微组织图;

[0018]

图4是对比例1制备的热处理后ti-mo-al-v钛合金的光学显微组织图;

[0019]

图5是实施例4制备的沉积态高塑性高强ti-mo-al-nb-v系β钛合金的光学显微组织;

[0020]

图6是工程应力-工程应变曲线图。

[0021]

图中:1密封室、2工作台、3机械臂、4激光发射器、5tc4衬板、6送粉器、7真空装置、8炉体、8-1加热源、9垫块。

具体实施方式

[0022]

下面通过附图和实施例对本发明的技术方案作进一步的详细陈述。

[0023]

一种具有良好增材制造成形性能的高塑性高强ti-mo-al-nb-v系β钛合金,具体是按以下步骤进行的:

[0024]

一、高塑性高强钛合金的成分设计和制备:根据团簇合金成分设计模型,得到钛合金成分的质量百分比(wt.%)为mo:10.5wt.%~11.7wt.%,al:6.2wt.%~7.5wt.%,nb:2.5wt.%~6wt.%,v:1.2wt.%~1.8wt.%,余量为ti元素和其它不可避免的杂质;且mo/(nb v)的质量之比为1:0.32~0.5;所述的钼、铝、铌、钒和钛的质量纯度均不低于99.9%;钼、铝、铌、钒和钛元素粉末的粒径为30~150μm。将元素粉进行室温球磨混粉,然后在真空热处理炉中加热至温度为150℃进行干燥处理6h,炉冷至室温,得到预制干燥混合粉;

[0025]

二、激光加工:将步骤一得到的预制干燥混合粉装入激光送粉器,启动激光加工系统进行加工,使得干燥混合粉完全熔化后,然后将合金熔体逐层沉积在长

×

宽

×

高为260mm

×

180mm

×

50mm的商用tc4钛板上,得到激光沉积态钛合金铸锭。

[0026]

三、热处理:将步骤二得到的激光沉积态钛合金铸锭在真空热处理炉中加热至β单相区870℃~920℃进行0.5h~1.2h固溶处理,然后随炉冷却至370℃~420℃进行预中温时效120h~150h,然后以5℃~8℃/min升温至570℃~650℃进行短时高温时效0.5h~1.2h,然后空冷至室温,得到高塑性高强ti-mo-al-nb-v系β钛合金。

[0027]

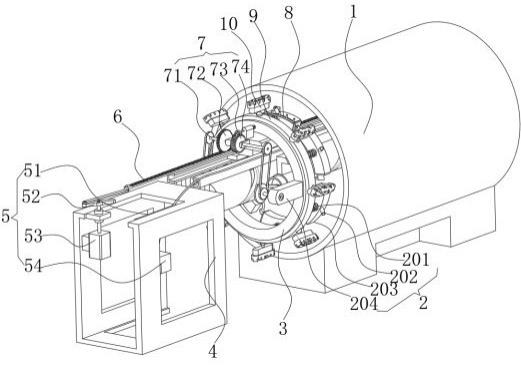

本实施方式的步骤二中的激光加工所用的激光加工系统装置如图1所示,包括密封室1、工作台2、机械臂3、激光发射器4、商用tc4衬板5和送粉器6。所述的工作台2、机械臂3、激光发射器4、衬板5和送粉器6设置在密封室1内部,激光发射器4设置在机械臂3的下端面密封且为滑动连接,且激光发射器4位于商用tc4衬板5正上方,送粉器6设置在机械臂3的侧端面密封且为滑动连接,商用tc4衬板5水平放置在工作台2的上端面。本装置的使用方法如下:首先,将商用tc4衬板5水平设置在工作台2的上端面,将预制干燥混合粉装填入送粉器6,将密封室1抽真空后充入氩气;然后,启动激光发射器4对送粉器6中的干燥混合粉进行激光扫描加热,使得干燥混合粉完全熔化为合金浆液;最后,合金浆液逐层沉积在商用tc4衬板5的上表面,衬板5的作用是在施加激光加热时限制浆料向下流动,充入氩气是为了防止材料氧化失效,得到激光沉积态钛合金铸锭;本装置采用程序控制机械臂3使得送粉器6和激光发射器4可以同步移动。

[0028]

本实施方式的步骤三中的热处理所用的真空热处理炉装置如图2所示,其是由真空装置7、炉体8、加热源8-1和垫块9组成;真空装置7穿过炉体8的上端面,真空装置7的下端面与炉体8的上端面密封且为滑动连接,垫块9固定在炉体8的底面,加热源8-1固定在炉体8的侧壁上;本装置的使用方法如下:将欲加工的预钛合金铸锭放置在垫块9上端面,然后启动真空装置7使得炉体8的真空度达到6

×

10-3

pa,启动加热源8-1进行加热,固溶处理结束后,关闭加热源8-1,随后待温度降至预中温时效温度时,进行预中温时效,待预中温时效结束后,启动加热源8-1进行加热,随后待温度升温至高温时效温度时,进行短时高温时效,抽真空是为了防止材料氧化失效,得到高塑性高强ti-mo-al-nb-v系β钛合金,垫块9的作用是支撑铸锭。

[0029]

实施例1:本实施例为一种具有良好增材制造成形性能的高塑性高强ti-mo-al-nb-v系β钛合金,具体是按以下步骤进行的:

[0030]

一、高塑性高强钛合金的成分设计和制备:根据团簇合金成分设计模型,得到钛合金成分的质量百分比(wt.%)为mo:11.7wt.%,al:6.2wt.%,nb:2.5wt.%,v:1.8wt.%,余量为ti元素和其它不可避免的杂质;且mo/(nb v)的质量之比为1:0.37;所述的钼、铝、铌、钒和钛的质量纯度为99.98%;所述的钼、铝、铌、钒和钛粉的粒径为30~65μm。将元素粉进行室温球磨混粉,然后在真空热处理炉中加热至温度为150℃进行干燥处理6h,炉冷至室温,得到预制干燥混合粉;

[0031]

二、激光加工:将步骤一得到的预制干燥混合粉装入激光送粉器,启动激光加工系统进行加工,使得干燥混合粉完全熔化后,然后将合金熔体逐层沉积在长

×

宽

×

高为260mm

×

180mm

×

50mm的商用tc4钛板上,得到激光沉积态钛合金铸锭。

[0032]

三、热处理:将步骤二得到的激光沉积态钛合金铸锭在真空热处理炉中加热至β单相区920℃进行0.5h固溶处理,然后随炉冷却至370℃进行预中温时效150h,然后以5℃/min升温至650℃进行短时高温时效0.5h,然后空冷至室温,得到高塑性高强ti-mo-al-nb-v系β

钛合金。

[0033]

本实施例高塑性高强ti-mo-al-nb-v系β钛合金在室温拉伸条件下的抗拉强度为1050mpa、屈服强度为955mpa和延伸率为20%。

[0034]

实施例2:本实施例为一种具有良好增材制造成形性能的高塑性高强ti-mo-al-nb-v系β钛合金,具体是按以下步骤进行的:

[0035]

一、高塑性高强钛合金的成分设计和制备:根据团簇合金成分设计模型,得到钛合金成分的质量百分比(wt.%)为mo:11.5wt.%,al:6.5wt.%,nb:4.4wt.%,v:1.3wt.%,余量为ti元素和其它不可避免的杂质;且mo/(nb v)的质量之比为1:0.5;所述的钼、铝、铌、钒和钛的质量纯度为99.98%;所述的钼、铝、铌、钒和钛粉的粒径为75~150μm。将元素粉进行室温球磨混粉,然后在真空热处理炉中加热至温度为150℃进行干燥处理6h,炉冷至室温,得到预制干燥混合粉;

[0036]

二、激光加工:将步骤一得到的预制干燥混合粉装入激光送粉器,启动激光加工系统进行加工,使得干燥混合粉完全熔化后,然后将合金熔体逐层沉积在长

×

宽

×

高为260mm

×

180mm

×

50mm的商用tc4钛板上,得到激光沉积态钛合金铸锭。

[0037]

三、热处理:将步骤二得到的激光沉积态钛合金铸锭在真空热处理炉中加热至β单相区900℃进行1h固溶处理,然后随炉冷却至400℃进行预中温时效130h,然后以6℃/min升温至620℃进行短时高温时效1h,然后空冷至室温,得到高塑性高强ti-mo-al-nb-v系β钛合金。

[0038]

本实施例高塑性高强ti-mo-al-nb-v系β钛合金在室温拉伸条件下的抗拉强度为1240mpa、屈服强度为1148mpa和延伸率为17%。

[0039]

实施例3:本实施例为一种具有良好增材制造成形性能的高塑性高强ti-mo-al-nb-v系β钛合金,具体是按以下步骤进行的:

[0040]

一、高塑性高强钛合金的成分设计和制备:根据团簇合金成分设计模型,得到钛合金成分的质量百分比(wt.%)为mo:10.5wt.%,al:7.5wt.%,nb:3.5wt.%,v:1.2wt.%,余量为ti元素和其它不可避免的杂质;且mo/(nb v)的质量之比为1:0.45;所述的钼、铝、铌、钒和钛的质量纯度为99.98%;所述的钼、铝、铌、钒和钛粉的粒径为75~150μm。将元素粉进行室温球磨混粉,然后在真空热处理炉中加热至温度为150℃进行干燥处理6h,炉冷至室温,得到预制干燥混合粉;

[0041]

二、激光加工:将步骤一得到的预制干燥混合粉装入激光送粉器,启动激光加工系统进行加工,使得干燥混合粉完全熔化后,然后将合金熔体逐层沉积在长

×

宽

×

高为260mm

×

180mm

×

50mm的商用tc4钛板上,得到激光沉积态钛合金铸锭。

[0042]

三、热处理:将步骤二得到的激光沉积态钛合金铸锭在真空热处理炉中加热至β单相区870℃进行1.2h固溶处理,然后随炉冷却至420℃进行预中温时效120h,然后以8℃/min升温至570℃进行短时高温时效1.2h,然后空冷至室温,得到高塑性高强ti-mo-al-nb-v系β钛合金。

[0043]

本实施例高塑性高强ti-mo-al-nb-v系β钛合金在室温拉伸条件下的抗拉强度为1210mpa、屈服强度为980mpa和延伸率为16%。

[0044]

实施例4:与实施例2不同的是:对步骤二得到的激光沉积态钛合金铸锭未进行步骤三热处理。其他与实施例2相同。

[0045]

对比例1:与实施例2不同的是:钛合金中各成分的质量百分比(wt.%)为mo:11.5wt.%,al:6.5wt.%,nb:0.2wt.%,v:1.3wt.%,余量为ti元素和其它不可避免的杂质;且mo/(nb v)的质量之比为1:0.13。其他与实施例2相同。

[0046]

本对比例制备的ti-mo-al-v钛合金在室温拉伸条件下的抗拉强度为980mpa、屈服强度为832mpa和延伸率为6.5%。

[0047]

对比例2:与实施例4不同的是:钛合金中各成分的质量百分比(wt.%)为mo:11.5wt.%,al:6.5wt.%,v:1.3wt.%,余量为ti元素和其它不可避免的杂质;且mo/(nb v)的质量之比为1:0.11。其他与实施例4相同。

[0048]

对比例3:与实施例4不同的是:钛合金中各成分的质量百分比(wt.%)为mo:11.5wt.%,nb:4.4wt.%,v:1.3wt.%,余量为ti元素和其它不可避免的杂质;且mo/(nb v)的质量之比为1:0.5。其他与实施例4相同。

[0049]

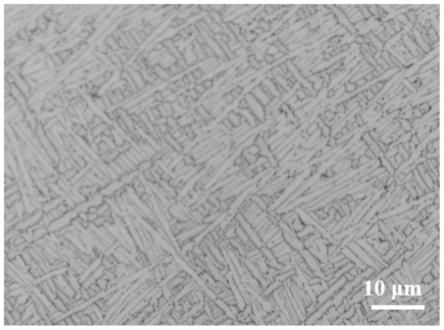

图3是实施例2制备的高塑性高强ti-mo-al-nb-v系β钛合金的光学显微组织,如图所示,样品显微组织均匀,增材制造成形性良好。

[0050]

图4是对比例1制备的ti-mo-al-v钛合金的光学显微组织,如图所示,样品显微组织不均匀,且有微孔、组织不致密,激光增材制造成形性较差。

[0051]

图5是实施例4制备的高塑性高强ti-mo-al-nb-v系β钛合金的光学显微组织,如图所示,样品显微组织均匀,且无微孔、组织致密,增材制造成形性良好。

[0052]

在室温下对激光沉积态钛合金铸锭进行拉伸性能测试,得到工程应力-工程应变曲线如图6所示,图中实心菱形表示实施例4制备的具有良好增材制造成形性能的高塑性高强ti-mo-al-nb-v系β钛合金,图中实心三角形表示对比例2制备的ti-mo-al-v钛合金,图中实心圆表示对比例3制备的ti-mo-nb-v钛合金,通过图6可知对比例2制备的ti-mo-al-v钛合金的抗拉强度为710mpa,屈服强度为680mpa,伸长率为7.2%;对比例3制备的ti-mo-nb-v钛合金的抗拉强度为750mpa,屈服强度为410mpa,延伸率为4.8%;实施例4制备的高塑性高强ti-mo-al-nb-v系β钛合金的抗拉强度为755mpa,屈服强度为692mpa,伸长率为18%。相比于对比例2制备的ti-mo-al-v钛合金,实施例4制备的高塑性高强ti-mo-al-nb-v系β钛合金的延伸率是对比例2制备的ti-mo-al-v钛合金的2.5倍。相比于对比例3制备的ti-mo-nb-v钛合金,实施例4制备的高塑性高强ti-mo-al-nb-v系β钛合金的屈服强度和延伸率分别是对比例3制备的高铝低钼高锆钛合金的1.6倍和3.7倍。可见实施例4制备的高塑性高强ti-mo-al-nb-v系β钛合金,表现出非常高的损伤容限能力和可靠性。

[0053]

相比于最常用的工业高温钛合金有ti60(抗拉强度为1100mpa,屈服强度为1030mpa,延伸率为11%,以下均为室温拉伸性能)、imi834(抗拉强度为1070mpa,屈服强度为960mpa,延伸率为14%)、ti1100(抗拉强度为960mpa,屈服强度为860mpa,延伸率为11%)等,其合金化元素种类多、成分复杂,并且高温损伤容限能力差、增材制造成形性能低,适于传统铸造和锻造技术等生产,但并不适于先进激光增材制技术生产(上述性能数据均来自常规铸锻工艺)。可见实施例2制备的具有良好增材制造成形性能的热处理态高塑性高强ti-mo-al-nb-v系β钛合金的抗拉强度提高了10.9%,其屈服强度是常规高温钛合金提高了14.5%,其延伸率是常规高温钛合金的提高了21.4%,具备非常高的损伤容限能力和可靠性。

[0054]

以上所述实施例仅表达本发明的实施方式,但不能因此而理解为对本发明专利的

范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。