1.本发明涉及一种从载金高硫煤中回收金的方法,属于湿法冶金中贵金属回收技术领域。

背景技术:

2.硫代硫酸盐提金法是工业化应用的研究重点,由于硫代硫酸盐浸出法的优点在于其毒性低,对环境危害小,浸出速率快、效率高,易被微生物降解,浸出条件温和,对设备腐蚀小,且易处理碳质劫金等难处理矿石等。但是其浸出液中金的回收困难,是影响该工艺实际应用的主要问题之一,因此探究出能从硫代硫酸盐浸金液中有效回收au(s2o3)

23-的方法,将会有效推进硫代硫酸盐浸金工艺的工业化应用。

3.现有技术中有利用高硫煤的焙烧产物回收au(s2o3)

23-的方法:首先将高硫煤焙烧后的焙烧产物用于从硫代硫酸盐浸金液中吸附au(s2o3)

23-,取高硫煤于惰性气体氛围、500-1200℃温度下焙烧2-8h,获得焙烧产物;取焙烧产物加入到硫代硫酸盐浸金溶液中,调节硫代硫酸盐浸金溶液ph值为8-10,在30-60℃下进行焙烧产物吸附au(s2o3)

23-。该过程利用一步焙烧的改性方法来制备高硫煤吸附材料,相比于改性活性炭工艺,吸附材料成本低,制备工艺简单,环境友好。

4.该方法虽然获得了负载金的高硫煤,但是对于湿法提金的流程还包括了吸附后的解吸、沉积或电解直到得到纯金的过程。从负载金的高硫煤吸附剂上回收单质金,往往需要通过加入化学试剂,使金重新变为离子进入溶液中,以满足后续的电解沉积工艺。使金变为离子进入溶液后,仍然得采用电解才能获得单质金,生产流程长,且操作成本较高。为此本技术提出了一种新的从负载金的高硫煤上分离回收金的方法。

技术实现要素:

5.为了解决上述技术问题,本发明提出了一种从载金高硫煤中回收金的方法,该方法是一种基于密度差异分选的重介分选办法,与现有技术中使用化学试剂解析再电解的工艺相比,该方法操作简单,流程短,操作成本低,并且具有较高的金回收率。

6.为实现上述目的,本发明提供了如下方案:

7.本发明提出了一种从载金高硫煤中回收金的方法,包括以下步骤:

8.将载金高硫煤分散到重介质中,进行超声、离心后,取离心液上部产物(比重小于重介质),焙烧,即可得到单质金。

9.进一步地,所述载金高硫煤是在硫代硫酸盐体系中,加入高硫煤用以吸附金离子,吸附过程完成后,过滤,干燥得到负载金的高硫煤。

10.进一步地,所述重介质为氯化锌悬浮液/或三溴甲烷重液,密度为1.8~2.8g/cm3。

11.进一步地,所述载金高硫煤中高硫煤与重介溶液的料液比为1g:20ml。

12.进一步地,所述超声的时间为1~3h,目的使载金高硫煤充分分散到重介质中。

13.进一步地,所述离心的转速为1000~3000rpm,时间为10~120min。

14.进一步地,所述焙烧的温度为800℃,时间为2h。

15.本发明公开了以下技术效果:

16.本发明在发现高硫煤对au(s2o3)

23-具有较好吸附效果的基础上,进一步设计了从载金高硫煤上分离回收金的方法,相比于使用改性活性炭吸附金的工艺,高硫煤的成本低,进而降低了金的回收成本。

17.本发明结合高硫煤的物理特点,即高硫煤中磁黄铁矿的相对密度为4.60~4.70g/cm-3

,煤的密度为1.3~1.4g/cm-3

,而金的相对密度为19.32g/cm-3

,不同的物质间的密度差异很大,并且高硫煤组成相对简单,特设计了基于密度差异分选的重介分选方法,根据本发明的方法,在重介分选后,载金高硫煤中煤和金富集在一起(上浮产物),而雌黄铁矿下沉,取其上浮产物,经过高温焙烧后,即可得到金。因此通过相应的操作条件,严格控制上浮产物中雌黄铁矿的含量,是获取高品位金的关键。本发明的方法与现有技术中使用化学试剂解析再电解的工艺相比,该方法操作简单,流程短,操作成本低。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

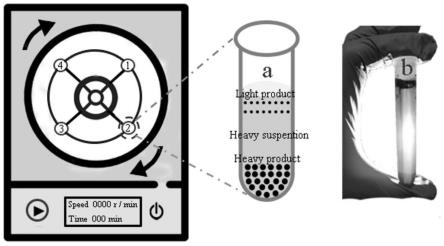

19.图1为本发明实施例1中基于重介分选原理的离心沉降过程示意图。

具体实施方式

20.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

21.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

22.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

23.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

24.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

25.本发明实施例中所用高硫煤来自山西晋城,其中磁黄铁矿的相对密度为4.61g/

cm-3

,煤的相对密度为1.32g/cm-3

。

26.本发明实施例中所述焙烧高硫煤置于硫代硫酸盐浸金液中吸附au(s2o3)

23-的过程具体如下:取高硫煤于惰性气体氛围、500-1200℃温度下焙烧2-8h,获得焙烧产物;取焙烧产物加入到硫代硫酸盐浸金溶液中,所述硫代硫酸盐浸金溶液中焙烧产物的添加比例为0.1-1.0g/100ml,硫代硫酸盐浸金溶液中au(s2o3)

23-的浓度为1-100ppm;调节硫代硫酸盐浸金溶液ph值为8-10,在30-60℃下进行焙烧产物吸附au(s2o3)

23-。

27.以下通过实施例对本发明的技术方案做进一步说明。

28.实施例1

29.(1)将0.5g焙烧高硫煤置于硫代硫酸盐浸金液中吸附au(s2o3)

23-,吸附结束后过滤,干燥,经过测定吸附前后溶液中金的离子浓度变化,可以得到高硫煤对金的吸附率,吸附率r根据式(1)计算,经过计算可知高硫煤上金的负载量为9.8mg/g,负载量q根据式(2)计算,金的相对密度为19.01g/cm-3

;

[0030][0031]

式中:v0,c0为溶液的初始体积,金的初始浓度,v

t

,c

t

分别为吸附结束后溶液的体积和金的浓度。

[0032][0033]

式中:m为焙烧高硫煤的质量。

[0034]

(2)将氯化锌溶于水中,配制密度为1.8g/cm3的重介质悬浮液;将0.5g载金的高硫煤置于10ml重介质悬浮液中,超声1h,确保载金高硫煤分散完全,得到混合溶液;

[0035]

(3)将步骤(2)中超声后的混合溶液,放入离心机,在1000rpm的转速下,离心10min,离心结束后收集离心液的上浮产物,基于重介分选原理的离心沉降过程见图1;

[0036]

(4)将步骤(3)收集的轻产物置于马弗炉中,800℃下焙烧2h,即可得到单质金。

[0037]

实施例2

[0038]

(1)将0.5g焙烧高硫煤置于硫代硫酸盐浸金液中吸附au(s2o3)

23-,吸附结束后过滤,干燥,经过测定吸附前后溶液中金的离子浓度变化,可以得到高硫煤对金的吸附率,吸附率r根据实施例1中的式(1)计算,经过计算可知高硫煤上金的负载量为9.8mg/g,负载量q根据实施例1中的式(2)计算,金的相对密度为19.01g/cm-3

;

[0039]

(2)将氯化锌溶于水中,配制密度为2.0g/cm3的重介质悬浮液;将0.5g载金的高硫煤置于10ml重介质悬浮液中,超声1h,确保载金高硫煤分散完全,得到混合溶液;

[0040]

(3)将步骤(2)中超声后的混合溶液,放入离心机,在2000rpm的转速下,离心30min,离心结束后收集离心液的上浮产物;

[0041]

(4)将步骤(3)收集的轻产物置于马弗炉中,800℃下焙烧2h,即可得到单质金。

[0042]

实施例3

[0043]

(1)将0.5g焙烧高硫煤置于硫代硫酸盐浸金液中吸附au(s2o3)

23-,吸附结束后过滤,干燥,经过测定吸附前后溶液中金的离子浓度变化,可以得到高硫煤对金的吸附率,吸附率r根据实施例1中的式(1)计算,经过计算可知高硫煤上金的负载量为10.5mg/g,负载量q根据实施例1中的式(2)计算,金的相对密度为19.01g/cm-3

;

[0044]

(2)将三溴甲烷溶于乙醇中,,配制密度为2.3g/cm3的重介质悬浮液;将0.5g载金

的高硫煤置于10ml重介质悬浮液中,超声2h,确保载金高硫煤分散完全,得到混合溶液;

[0045]

(3)将步骤(2)中超声后的混合溶液,放入离心机,在2000rpm的转速下,离心2h,离心结束后收集离心液的上浮产物;

[0046]

(4)将步骤(3)收集的轻产物置于马弗炉中,800℃下焙烧2h,即可得到单质金。

[0047]

实施例4

[0048]

(1)将0.5g焙烧高硫煤置于硫代硫酸盐浸金液中吸附au(s2o3)

23-,吸附结束后过滤,干燥,经过测定吸附前后溶液中金的离子浓度变化,可以得到高硫煤对金的吸附率,吸附率r根据实施例1中的式(1)计算,经过计算可知高硫煤上金的负载量为11.4mg/g,负载量q根据实施例1中的式(2)计算,金的相对密度为19.01g/cm-3

;

[0049]

(2)将三溴甲烷溶于乙醇中,,配制密度为2.8g/cm3的重介质悬浮液;将0.5g载金的高硫煤置于10ml重介质悬浮液中,超声2h,确保载金高硫煤分散良好,得到混合溶液;

[0050]

(3)将步骤(2)中超声后的混合溶液,放入离心机,在3000rpm的转速下,离心1h,离心结束后收集离心液的上浮产物;

[0051]

(4)将步骤(3)收集的轻产物置于马弗炉中,800℃下焙烧2h,即可得到单质金。

[0052]

对比例1

[0053]

同实施例1,区别仅在于,将氯化锌溶于水中,配制密度为2.0g/cm3的重介溶液。

[0054]

对比例2

[0055]

同实施例1,区别仅在于,超声0.5h。

[0056]

对比例3

[0057]

同实施例1,区别仅在于,将1.0g载金的高硫煤置于10ml重介溶液中。

[0058]

对比例4

[0059]

同实施例1,区别仅在于,在500rpm的转速下,离心150min。

[0060]

对比例5

[0061]

同实施例1,区别仅在于,1000℃下焙烧1h。

[0062]

对比例6

[0063]

将实施例1中步骤(1)制备得到的金的负载量为9.8mg/g的0.5g焙烧高硫煤,用100ml 0.1mol/l的硫代硫酸钠溶液,在40℃下进行解析,24小时后,溶液中金的浓度只有0.01mg/ml,折合回收率为20.4%。

[0064]

金的回收率的计算

[0065]

将实施例1~4与对比例1~6制备得到的单质金,分别全部溶于50ml的王水,测定王水中的金浓度,可知分离得到的金的总量,相比于高硫煤上的负载量,计算步骤见式(3),即可得到单质金的回收率r

p-上浮产物中铁的含量,计算步骤见式(4)。金的回收率和铁的含量结果见表1。

[0066][0067]

式中:cr为王水中金的浓度。

[0068]mfe

=c

fe

×

50ml

ꢀꢀꢀꢀꢀ

(4)

[0069]

表1单质金的回收率

[0070][0071][0072]

由表1的数据可以看出,通过本发明实施例,严格控制分选过程中,重介质密度,超声时间,离心时长和转速,以及重介质中高硫煤的量,使负载金的高硫煤在重介质中充分分散,才能较好地使煤和金上浮,雌黄铁矿下沉。较高的重介密度下,超声时间较短,离心转速不够,以及时间较短,都会降低金的回收率,还会在上浮产物中混入雌黄铁矿。此外采用加入硫代硫酸盐的化学洗脱方法不易获得满意的金回收率。

[0073]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。