institute,1997,vol.68,2214】中报道了一种脉冲变压器,简称

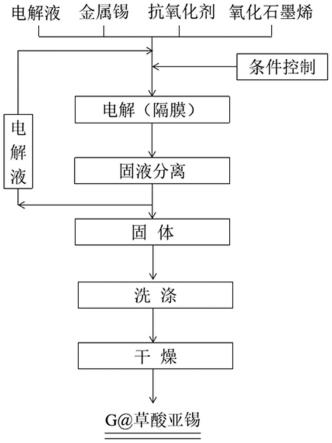

背景技术:

2。图2为该脉冲变压器的剖视图,主要由磁芯1、连接杆7和筒状绕组8构成。磁芯1由磁环4制成。连接杆7有6根相同尺寸的金属材料制成,呈圆柱形,其外径为dc,长度为lc。筒状绕组8由6个圆筒9a-9f和6个圆环盘10a-10f构成。圆筒9a-9f由金属材料制成,其壁厚为t,内半径分别为ra,rb,rc,rd,re,rf,(rf》rd》rb》r2》r1》ra》rc》re,如同背景技术1,r1、r2分别为磁环内径和外径,df》dd》db》da》dc》de)。第一圆环盘10a由金属材料制成,厚度为s,内半径为ra、外半径等于0.5(r1 r2)。6根连接杆7的上端面为脉冲变压器的输入点。6根连接杆7的下端面间隔60

°

均匀焊接在第一圆环盘10a的外沿。第一圆环盘10a的内沿焊接在第一圆筒9a的上端面。第一圆筒9a的下端面与第二圆环盘10b的内沿进行焊接。第二圆环盘10b的外沿与第二圆筒9b的下端面进行焊接。第二圆筒9b的上端面与第三圆环盘10c的外沿进行焊接。第三圆环盘10c的内沿与第三圆筒9c的上端面进行焊接。第三圆筒9c的下端面与第四圆环盘10d的内沿进行焊接。第四圆环盘10d的外沿与第四圆筒9d的下端面进行焊接。第四圆筒9d的上端面与第五圆环盘10e的外沿进行焊接。第五圆环盘0e的内沿与第五圆筒9e的上端面进行焊接。第五圆筒9e的下端面与第六圆环盘10f的内沿进行焊接。第六圆环盘10f的外沿与第六圆筒9f的下端面进行焊接。第六圆筒9f的上端面为脉冲变压器的输出端。在第三圆环盘10c和第五圆环盘10e与6根连接杆7相对应的位置开6个直径为dq(dq》dc)的圆孔,便于电脉冲信号输入。

8.这种类型的磁芯式脉冲变压器能够较好对时间尺度在几十纳秒量级的电脉冲信号进行升压,但其结构过于复杂,设计难度大,应用在数百kv电压等级时,绝缘隐患较多,且生产和维护成本较高,同时该类型装置体积较大,不适于紧凑化设计。

9.背景技术1、2的磁芯均是闭环磁芯脉冲变压器,但这两种闭环磁芯式脉冲变压器结构存在的最大问题是不能兼顾百纳秒方波脉冲快速升压和数百kv电压等级下的绝缘稳定性。因此为了满足大功率驱动源持续稳定运行、小型化、紧凑化的要求,亟需研制一种结构简单,易于维护,绝缘稳定性高,脉冲响应能力强的新型闭环磁芯高压方波脉冲变压器。

技术实现要素:

10.本发明要解决的技术问题是针对现有高压方波脉冲变压器由于结构设计和绕组形式导致的高压绝缘稳定性差、百ns快脉冲响应能力不足、体积较大以及装配过程复杂等问题,提供一种采用闭环磁芯的自耦式结构高压方波脉冲变压器,使得高压绝缘性能更加优良、脉冲响应能力更强、通流能力更好,附加电感更小且装配更加简单,具有更为广泛的适用范围。

11.本发明基于单层绕组结构,初次绕组采用整体式结构,次级绕组采用耐高压导线绕制,初级绕输入端和次级绕组高压馈入端固定在一起构成自耦式结构,初级绕组输出端接地,初次级绕组输出端固定在输出板上。通过多种绝缘板的组合使用,提升自耦式结构高压方波脉冲变压器工作在数百kv电压等级下的绝缘稳定性,通过多匝绕组并联减小结构电感,提高响应能力,进而实现快响应准方波电脉冲的电压变换。

12.本发明的技术方案是:

13.本发明整体呈圆环形,由磁芯、初级绕组、次级绕组、两块绝缘盖板(左绝缘盖板和右绝缘盖板)、2ng块复合绝缘板(ng块左复合绝缘板和ng块右复合绝缘板)、输出板、ng个支撑柱组成。定义本发明与负载相连的一端为输出端(输出板右端面与负载相连),定义与电

源相连的一端(初级绕组端面与电源相连)为输入端。ng块左复合绝缘板的右端面紧扣左绝缘盖板的左端面,左绝缘盖板的右端面紧贴磁芯的左端面,磁芯的右端面紧贴右绝缘盖板的左端面(即磁芯夹在左绝缘盖板和右绝缘盖板之间),右绝缘盖板右端面紧贴ng块右复合绝缘的左端面,右复合绝缘板右侧为初级绕组的底座。左绝缘盖板和右绝缘盖板之间通过ng根支撑柱支撑,并通过穿过支撑柱内部的塑料螺杆实现螺栓固定,次级绕组连续绕制在ng块左复合绝缘板和ng块右复合绝缘板上,次级绕组与初级绕组的底座的左端面之间有一定间隙。磁芯同轴套在初级绕组左端的端面外侧,磁芯的内壁与初级绕组的端面之间有一定间隙。次级绕组一端固定在初级绕组上,另一端固定在输出板上,输出板的右端面作为本发明的输出端。本发明在完成各部件装配后需密封于不锈钢外壳内。

14.初级绕组呈圆柱格栅型,初次绕组由底座、端面组成,材料均为不锈钢。底座由一个圆环和ng(2《ng《10,ng为整数)个平辐条组成,底座通过螺丝沿轴向(oo’方向)固定在一个不锈钢外壳内实现接地;圆环内半径为r3(r3《r4-10mm),外半径为r4(r4通常由设计前给定的不锈钢外壳尺寸确定,一般外壳半径小于或等于300mm,即r4≤300mm),厚度为d1,圆环的内表面均匀焊接ng根平辐条(相当于ng组一匝的初级绕组并联),相邻两根平辐条间隔角度为θ1(θ1=360

°

/ng);平辐条宽度为w1(通常10mm≤w1《50mm),厚度等于d1(为了便于加工和安装,通常5mm≤d1≤10mm),平辐条的末端距离底座中心o2的距离为r5(考虑到绝缘,一般100mm《r5《r14-10mm),每根平辐条上加工有一个直径为m1(5mm《m1《10mm)的第一通孔,第一通孔孔心距离底座中心o2的距离为r6(200mm《r13《r6《r4《300mm),底座通过第一通孔与右绝缘盖板固定连接。初级绕组端面由面板和纵辐条组成。面板由面板圆盘和ng(通常2《ng《10)个面板臂组成。面板圆盘的半径为r7(为了保持初级绕组足够的固定强度,一般50mm《r7《r8),厚度为d2(一般5mm≤d2《10mm且d2《d1)。面板圆盘的外侧面均匀焊接ng个面板臂,相邻2个面板臂之间间隔角度等于θ1。面板臂的外端距离面板圆盘的中心o1的距离为r8(r8=r5《r14,r14为磁环的内半径,为了避免磁芯和初级绕组之间绝缘击穿,通常r14-r8》10mm),厚度等于d2,面板臂的外端均垂直焊接一根纵辐条;每根面板臂上钻有第二通孔,第二通孔的直径为m2(m2《m1),第二通孔距离中心o1的距离为r9(r9《r8-2mm);纵辐条长度为l1(要求l1大于磁芯的厚度,即l1》nc

×

h2),宽度为w1,厚度为d3(d3=d2),ng根纵辐条的左端分别垂直焊接在面板壁的外端右表面,右端分别垂直焊接在ng根平辐条的末端(靠近o2的一端)。初级绕组的面板圆盘与电源连接,面板上的ng个第二通孔通过螺丝固定ng个次级线圈首端(次级绕组高压馈入端),从而与次级绕组构成自耦式结构,初级绕组的底座通过螺杆固定在右绝缘盖板的右侧,且底座的左端面与右绝缘盖板的右端面有一定间隙,为避免次级绕组对地绝缘击穿,初级绕组底座的左端面与右绝缘盖板的右端面之间的间隙应大于30mm,初级绕组的纵辐条外侧同轴套有nc块磁环。

15.绝缘盖板采用绝缘性能优良的环氧树脂制备。绝缘盖板包含一块左绝缘盖板和一块右绝缘盖板,靠近初级绕组面板圆盘的一块绝缘盖板为左绝缘盖板,靠近初级绕组底座的一块绝缘盖板为右绝缘盖板。左绝缘盖板和右绝缘盖板之间夹有磁芯,左绝缘盖板和右绝缘盖板对磁芯进行固定和绝缘。左绝缘盖板与右绝缘盖板完全相同,以左绝缘盖板为例说明,左绝缘盖板为带有ng个方形耳的圆环,圆环内直径为d3(要求d3》2

×

r8)、外半径为r11(一般r11《r10-20mm),圆环外侧壁加工有ng个方形耳,方形耳宽度为d1(30mm《d1《60mm),方形耳外侧距离中心o3的距离为r10(r10《r4),相邻两个方形耳间隔角度为θ3(θ3=

θ1),方形耳中间开有第三通孔,第三通孔直径为m3(一般10≤m3≤20mm),第三通孔孔心距离圆环圆心o3的距离为r12(r12《r10-10mm),第三通孔用于通过螺杆连接支撑柱,进而固定磁芯。同时在圆环上开有ng组第四通孔,第四通孔直径为m4(m4《m3),每组包含k(k为大于等于2的偶数)个第四通孔,k个第四通孔中每两个位于一个半径方向上,半径外侧方向的第四通孔孔心在直径为d5(d4《d5《2

×

r11)的圆周上,半径内侧方向的第四通孔孔心在直径为d4(d3《d4《d5)的圆周上,位于外侧的两个第四通孔间隔角度和位于内侧的两个第四通间隔孔角度均为θ4(一般5

°

《θ4《θ3),一个第四通孔与相邻的第三通孔的夹角为θ2(θ2≈θ4《θ3),每组k个第四通孔用于固定一块左复合绝缘板(左复合绝缘板的右端面固定在左绝缘盖板的右端面)。左绝缘盖板的厚度为d4(为了保证绝缘盖板的机械强度和便于安装,通常5mm《d4≤10mm)。左绝缘盖板同轴套在初级绕组的ng根纵辐条的左端外部,左绝缘盖板内直径d3与初级绕组的纵辐条有一定间隙(要求d3》2

×

r8)。右绝缘盖板同轴套在初级绕组的ng根纵辐条的右端外部,通过螺杆穿过第一通孔固定在初级绕组底座上。左绝缘盖板和右绝缘盖板通过ng根支撑柱夹住磁芯,ng根支撑柱内部有塑料螺杆穿出,塑料螺杆的一端通过螺帽固定左绝缘盖板的右端面,塑料螺杆的另一端固定在右绝缘盖板的左端面,从而实现左绝缘盖板

‑‑‑

磁芯

‑‑‑‑

右绝缘盖板

‑‑‑

初级绕组底座的固定。

16.磁芯由nc块磁环从右至左(沿o’o方向)堆叠组成,磁环的厚度为h2。磁环形状为圆环,由高磁导率(μr》1000)的非晶薄带材料卷绕而成。磁环的内半径为r14、外半径为r13(r8《r14《r13),磁环的横截面积s=(r13-r14)

×

h2,r13一般由变压器外壳尺寸限定(外壳的半径一般为300mm,为了保证磁芯和外壳之间绝缘,磁芯需要和外壳有一定间隙(40mm~60mm),故r5 10mm《r13《260mm);为了保证变压器能够对输入方波脉冲进行快速升压,通常磁环的外内径之比需要满足1.5《r13/r14《2(即r13/2《r14《r13/1.5);根据市场现有磁环产品调研结果,磁环厚度h2一般为20~25mm(即20≤h2≤25mm);为了保证在脉冲作用期间磁环工作在线性区,必须保证磁环的横截面积(vs为次级绕组的输出电压,td为输出准方波脉冲半高宽,bs为非晶材料的饱和磁导率,k

t

为磁环的填充系数,n为次级绕组的匝数),根据截面积s可计算出需要使用磁环的数量磁芯通过螺杆和支撑柱夹在左绝缘盖板和右绝缘盖板之间,并沿oo’方向同轴套在ng根初级绕组纵辐条的外侧(为了保证可靠的绝缘,要求r14》r5=r8,使得磁芯内侧壁与初级绕组纵辐条间有间隙)。

17.支撑柱的材料为绝缘材料,优选尼龙,支撑柱呈圆筒状,支撑柱外直径为d6(20mm《d6《50mm),内直径为d7(d7≈m3),长度为h3(h3=nc

×

h2)。支撑柱一方面可以支撑绝缘盖板和固定磁芯,另一方面对磁芯起绝缘作用。ng根支撑柱内插有螺杆(考虑到磁芯的绝缘,支撑柱内部的螺杆选用塑料螺杆,由于塑料螺杆的强度有限,因此只使用塑料螺杆无法固定重量达几十kg的磁芯,必须配合支撑柱共同固定磁芯),螺杆穿过左绝缘盖板的第三通孔和右绝缘盖板第三通孔,ng根支撑柱左端面通过螺杆固定在左绝缘盖板的右端面,支撑柱右端面通过螺杆固定在右绝缘盖板的左端面(螺杆的长度大于支撑柱长度,螺杆的右端固定在初级绕组的底座的左端面),从而将左绝缘盖板、右绝缘盖板连接起来,并使左绝缘盖板、右绝缘盖板之间相距h3。

18.复合绝缘板包含ng块左复合绝缘板和ng块右复合绝缘板,由高击穿阈值(工频下击穿强度》30kv/mm)的绝缘材料(例如聚四氟乙烯)制成。左复合绝缘板和右复合绝缘板呈

扇环形,扇环中间与磁芯相对的一面开有凹槽,左复合绝缘板外圆周方向开有n(n为次级绕组匝数)个第六通孔(按匝数递增编号从14-1-1-1至14-1-1-n),内圆周方向开有n-1个第七通孔(按匝数递增从14-1-2-2编号至14-1-2-n),每块左复合绝缘板上开有k个第八通孔;右复合绝缘板与左复合绝缘板关于磁芯呈镜像对称关系。右复合绝缘板上外圆周方向开有n个第九通孔(按匝数递增从14-2-1-1编号至14-2-1-n),内圆周方向开有n-1个第十通孔(按匝数递增从14-1-2-2编号至14-1-2-n),每块右复合绝缘板上开有k个第十一通孔。图9(b)为左复合绝缘板和右复合绝缘板主视图,左复合绝缘板和右复合绝缘板形状、大小完全相同,区别只是左复合绝缘板和右复合绝缘板上开孔的位置和开槽的位置呈镜像对称关系,这里以左复合绝缘板为例介绍复合绝缘板形状和大小。左复合绝缘板呈扇环形,扇环内半径为r15(要求扇环内半径小于左绝缘盖板的内半径,即r15《d3/2),外半径为r16(要求扇环外半径大于左绝缘盖板外半径,即r16》r11,以使得能在左复合绝缘板上挖凹槽以扣在左绝缘盖板的圆环上),扇环的厚度为d5(通常5mm《d5《20mm),圆心角为θ5(θ5《θ1),扇环上的凹槽内半径为r17(r17≈d3/2),外半径为r18(r18≈r11),左复合绝缘板的左端面距离凹槽面距离为d6(即挖掉凹槽后左复合绝缘板的厚度)满足d6《10mm,凹槽的深度为d5-d6(见图9(d),5mm≤d5-d6≤10mm),扇环外圆周上第六通孔和内圆周上第七通孔的直径均为m5(7mm《m5《10mm),编号14-1-1-1到编号14-1-1-n的第六通孔孔心距离中心o5的距离依次为r

out-1

,r

out-2

,

…

,r

out-n

,

…

,r

out-n

,r

out-1

,r

out-2

,

…

,r

out-n

,

…

,r

out-n

均大于磁环4外半径r13(r13《r

out-1

《r

out-2

《

…

《r

out-n

《

…

《r

out-n

《r16),外圆周上编号为14-1-1-n的第六通孔和左复合绝缘板边缘的夹角为θ6,外圆周上编号为14-1-1-1的第六通孔和左复合绝缘板14-1另一个边缘的夹角也为θ6一般θ6≤5

°

),外圆周上相邻两个第六通孔夹角为θ7(考虑到绝缘,相邻两匝次级绕组间距不应太小,通常5

°

《θ7《θ5)。内圆周上编号14-1-2-2到编号14-1-2-n的第七通孔孔心距离中心o5的距离依次为r

in-2

,r

in-3

,

…

,r

in-n

,

…

,r

in-n

,r

in-2

,r

in-3

,

…

,r

in-n

,

…

,r

in-n

均小于磁环内半径r14(满足r14》r

in-2

》r

in-3

》

…

》r

in-n

》

…

》r

in-n

》r15),内圆周上编号为14-1-2-n的第七通孔和左复合绝缘板边缘的夹角为θ8(通常θ6《θ8《θ5),内圆周上编号为14-1-2-1的第七通孔和左复合绝缘板另一个边缘的夹角等于θ8,内圆周上相邻两个第七通孔的夹角为θ9(通常θ9≤θ7)。安装时ng块左复合绝缘板的凹槽扣在左绝缘盖板的左端面的ng个方形耳之间的ng个圆环弧段上,故凹槽的内外半径之差大于左绝缘盖板内外半径之差,即(r18-r17)》(r11-d3/2),每块左复合绝缘板通过k个穿过左复合绝缘板上第八通孔和左绝缘盖板上k个第四通孔的螺丝固定在左绝缘盖板的左端面;ng块右复合绝缘板的凹槽扣在右绝缘盖板的右端面的ng个方形耳之间的ng个圆环弧段上,每块右复合绝缘板通过k个穿过右复合绝缘板上第十一通孔和右绝缘盖板上第四通孔的螺丝固定在右绝缘盖板的右端面。复合绝缘板的作用是固定次级绕组,每对呈镜像对称关系安装在左绝缘盖板和右绝缘盖板上的左复合绝缘板的和右复合绝缘板上共同绕制一个n匝的次级线圈。

19.输出板呈圆盘状,材料为铜,其右端面攻有ng个螺孔,侧面与螺孔在同一条半径方向开有ng个沉孔,输出板中间开有第十二通孔。输出板右端面ng个螺孔直径为m6(4mm≤m6≤5mm),螺孔孔心离输出板中心o6的距离为r19(通常40mm《r19《50mm),相邻两个螺孔的间隔角度为θ10(θ10=360

°

/ng)。输出板的厚度为d8(10mm《d8《30mm),外直径为d9(一般100mm《d9《120mm),输出板侧壁上开的沉孔的直径为m7(5mm《m7《8mm),沉孔的深度为h4(h4》10mm),沉孔距离输出板左端面的距离为d7(5mm《d7《d8),输出板右端面螺孔深度为d8-d7,

且螺孔与沉孔相通,输出板中心开有第十二通孔,第十二通孔的直径为d8(一般10mm《d8《20mm),输出板的右端面作为本发明输出端,第十二通孔通过螺栓将负载固定在右端面。输出板位于右复合绝缘板的右侧,并同轴嵌套在初级绕组的ng根纵辐条的里面,输出板与ng根纵辐条之间有一定间隙(因此输出板外直径d9《2

×

r8),输出板的ng个沉孔中分别插有次级绕组的ng个末端,通过穿过螺孔的螺丝将次级绕组的ng个末端固定在ng个沉孔内,实现ng个次级线圈的并联和机械连接。

20.次级绕组由ng(2《ng《10,ng为整数)个次级线圈并联而成,每个次级线圈的首端通过螺丝固定在初级绕组端面上的第二通孔处(ng个次级线圈的首端固定在ng个第二通孔处),使得次级绕组和初级绕组构成自耦式结构。每个次级线圈按以下方式绕制n(一般2《n《10)匝:首端固定在第二通孔处(第一匝绕制开始),末端依次穿过左复合绝缘板编号为14-1-1-1的第六通孔、右复合绝缘板的编号为14-2-1-1的第九通孔、右复合绝缘板编号为14-2-2-2的第十通孔(第一匝绕制结束)、左复合绝缘板的编号为14-1-2-2的第七通孔(第二匝绕制开始)、左复合绝缘板的编号为14-1-1-2的第六通孔、右复合绝缘板的编号为14-2-1-2的第九通孔、右复合绝缘板的编号为14-2-2-3的第十通孔、左复合绝缘板的编号为14-1-2-3的第七通孔(第二匝绕制结束)、

……

、(第n匝绕制开始)左复合绝缘板的编号为14-1-1-n的第六通孔、右复合绝缘板的编号为14-2-1-n的第九通孔、右复合绝缘板的编号为14-2-2-n的第十通孔、左复合绝缘板的编号为14-1-2-n的第七通孔(第n匝绕制结束)、

……

、(第n匝绕制开始)左复合绝缘板的编号为14-1-1-n的第六通孔、右复合绝缘板的编号为14-2-1-n的第九通孔(第n匝结束),末端从右复合绝缘板第九通孔穿出后插入到输出板侧壁与螺孔对应的沉孔中,并通过穿过螺孔的螺丝固定在沉孔内。ng个次级线圈的ng个末端固定在ng个沉孔内实现ng个线圈的并联。随着匝数n的增加,次级线圈的匝间电压在不断提高,为了保证绕组和磁芯之间可靠绝缘,次级线圈内侧e(靠近中心轴线oo’的一侧)与磁环内侧的径向距离de需要随着匝数的增加而增大(通常(r14-r

in-n

)》

……

(r14-r

in-n

)》

……

》(r14-r

in-2

)》10mm,r

in-n

是复合绝缘板第n-1个第七通孔(编号为14-1-2-n)的半径,次级线圈外侧e’(远离中心轴线oo’的一侧)与磁环外侧的径向距离也要随着匝数n的增加而增大(通常(r

out-n-r13)》

……

》(r

out-n-r13)》

……

(r

out-1-r13)》10mm,r

out-n

是复合绝缘板第n个第六通孔(编号为14-1-1-n)的半径,1≤n≤n)。次级线圈由连续耐高压导线(耐压大于60kv)绕制,导线的表面镀银,外层包裹绝缘层,导线的线径为k1(1~3mm),绕制后的次级线圈轴向长度等于h5((h3 2

×

d4 2

×

d6)《h5《200mm))。次级绕组由ng个次级线圈并联而成,并联个数ng由变压器总漏感确定,通常并联次级线圈的个数ng越多,总漏感越小,脉冲变压器响应时间越短,但随之而来多个次级线圈之间的绝缘问题越来越突出,因此需要综合漏感和绝缘来考虑合适的ng。然而多个次级线圈并联后漏磁场非均匀分布,很难通过理论计算出多个线圈并联后变压器具体的漏感值,因此一般通过电磁计算软件(如2016版本cst)模拟得到ng(一般2《ng《10,ng为整数)的可能值,然后综合高压绝缘和脉冲响应时间选取一个最优值。

21.相比传统脉冲变压器,本发明提供一种基于初级绕组和次级绕组角向临近排布结构,初级绕组采用同轴整体式绕组,次级绕组采用线绕式绕组,制成自耦式脉冲变压器结构,通过多匝绕组并联减小结构电感,提高响应能力,进而实现快响应准方波电脉冲的电压变换,通过使用绝缘盖板和复合绝缘板提高次级绕组与磁芯之间绝缘的可靠性,与现有的技术相比,采用本发明可以达到以下效果:

22.(1)绝缘盖板、复合绝缘板的组合使用,提高了次级绕组和磁芯之间绝缘的可靠性,保证了脉冲变压器高压下重频运行能力,对于高压方波脉冲的快速升压技术具有重要的指导意义。

23.(2)本发明使用多个次级线圈并联成次级绕组,可有效抑制漏感,能够提高脉冲变压器的响应速度,实现对百ns准方波高压电脉冲的快速升压。

24.(3)初级绕组为同轴整体式,提高机械强度,同时能够降低回路附加阻抗,提高通流能力,有利于提高整体的稳定可靠性和能量传递效率且;初级绕组使得装置结构简单、易于维护和装配,因此本发明的自耦式脉冲变压器便于批量生产。

25.综上,两种绝缘材料的组合使用有效提升了脉冲变压器的绝缘强度,使得变压器能够在数百kv电压等级下稳定运行,同时多绕组并联技术有效降低了变压器总漏感,使得变压器具有较快的响应特性,能够对百ns准方波脉冲实现快速升压。

附图说明

26.图1为背景技术所述国防科技大学的张瑜在其硕士学论文《基于闭合磁环脉冲变压器的紧凑型高压纳秒脉冲发生器》中报道的脉冲变压器结构图;图1(a)是该脉冲变压器总体结构图;图1(b)为图1(a)正视图;

27.图2为背景技术所述日本长岗科技大学的k.masugata,h.saitoh,h.maekawa等人在学术论文《development of high voltage step-up transformer as a substitute for a marx generator》【一种高电压脉冲升压变压器代替marx发生器,review of scientific institute,1997,vol.68,2214】中报道的脉冲变压器剖视图;

28.图3是本发明三维立体结构图;

29.图4是本发明总体结构图;图4(a)是本发明主视图;图4(b)是图4(a)沿tt’的剖面视图。

30.图5是本发明初级绕组总体结构图;图5(a)是本发明初级绕组三维立体结构图;图5(b)为初级绕组底座左视图;图5(c)为初级绕组端面结构图;

31.图6为本发明绝缘盖板总体结构图;图6(a)为绝缘盖板正视图;图6(b)为图6(a)沿aa’剖面的剖视图;

32.图7为本发明磁环结构图;图7(a)为磁环的主视图;图7(b)为磁环左视图

33.图8为本发明支撑柱结构图;

34.图9为本发明复合绝缘板总体结构图;图9(a)为复合绝缘板立体结构图;图9(b)为复合绝缘板主视图;图9(c)为图9(b)中左复合绝缘板的右视图;图9(d)为图9(c)沿bb’的剖视图;

35.图10为输出板结构总体结构图;图10(a)为输出板结构三维立体结构图;图10(b)为输出板的右视图;图10(c)为图10(a)沿cc’剖面的剖视图;

36.图11是本发明次级绕组总体结构图;图11(a)是本发明次级绕组立体结构图;图11(b)是本发明次级绕组主视图。

37.图12为本发明一个实施例在初级绕组输入脉冲电压幅值98kv、脉冲半高宽约150ns的条件下,示波器监测的次级绕组输出电压的高压实验结果图。

具体实施方式

38.图3为本发明自耦式高压方波脉冲变压器总体结构图。如图3所示,本发明整体呈圆环形,由磁芯1、初级绕组2、次级绕组3、两块绝缘盖板13(左绝缘盖板13-1和右绝缘盖板13-2)、2ng块复合绝缘板14(ng块左复合绝缘板14-1和ng块右复合绝缘板14-2)、输出板15、ng个支撑柱16组成。图4(a)为本发明主视图,定义本发明与负载相连的一端为输出端(输出板15右端面与负载相连),定义与电源相连的一端(初级绕组2端面2-2与电源相连)为输入端。各部件从左至右(沿oo’方向)的连接关系如图4(a)所示:ng块左复合绝缘板14-1的右端面紧扣左绝缘盖板13-1的左端面,左绝缘盖板13-1的右端面紧贴磁芯1的左端面,磁芯1的右端面紧贴右绝缘盖板13-2的左端面(即磁芯1夹在左绝缘盖板13-1和右绝缘盖板13-2之间),右绝缘盖板13-2右端面紧贴ng块右复合绝缘板14-2的左端面,右复合绝缘板14-2右侧为初级绕组2的底座2-1(见图5(b))。左绝缘盖板13-1和右绝缘盖板13-2之间通过ng根支撑柱16支撑,并通过穿过支撑柱16内部的塑料螺杆实现螺栓固定,次级绕组3连续绕制在ng块左复合绝缘板14-1和ng块右复合绝缘板14-2上,次级绕组3与初级绕组2的底座2-1的左端面之间有一定间隙。如图4(b)所示,磁芯1同轴套在初级绕组2左端的端面2-2外侧,磁芯1的内壁与初级绕组2的端面2-2之间有一定间隙。次级绕组3一端固定在初级绕组2上,另一端固定在输出板15上,输出板15的右端面作为本发明的输出端。本发明在完成各部件装配后需密封于不锈钢外壳内。

39.图5(a)为初级绕组2的结构图,初级绕组2呈圆柱格栅型,初次绕组2由底座2-1、端面2-2组成,材料均为不锈钢。图5(b)为底座2-1正视图。如图5(b)所示,底座2-1由一个圆环2-1-1和ng个平辐条2-1-2组成,底座2-1通过螺丝沿轴向(oo’方向)固定在一个不锈钢外壳内实现接地;圆环2-1-1内半径为r3(r3《r4-10mm),外半径为r4(r4通常由设计前给定的不锈钢外壳尺寸确定,一般外壳半径小于或等于300mm,即r4≤300mm),厚度为d1,圆环2-1-1的内表面均匀焊接ng根平辐条2-1-2(相当于ng组一匝的初级绕组并联),相邻两根平辐条2-1-2间隔角度为θ1(θ1=360

°

/ng);平辐条2-1-2宽度为w1(通常10mm≤w1《50mm),厚度等于d1(为了便于加工和安装,通常5mm≤d1≤10mm),平辐条2-1-2的末端距离底座中心o2的距离为r5(考虑到绝缘,一般100mm《r5《r14-10mm),每根平辐条2-1-2上加工有一个直径为m1(5mm《m1《10mm)的第一通孔2-1-3,第一通孔2-1-3孔心距离底座中心o2的距离为r6(200mm《r13《r6《r4《300mm),底座2-1通过第一通孔2-1-3与右绝缘盖板13-2固定连接。图5(c)为初级绕组端面2-2结构图。初级绕组端面2-2由面板2-2-1和纵辐条2-2-2组成。面板2-2-1由面板圆盘2-2-1-1和ng(通常2《ng《10)个面板臂2-2-1-2组成。面板圆盘2-2-1-1的半径为r7(为了保持初级绕组足够的固定强度,一般50mm《r7《r8),厚度为d2(一般5mm≤d2《10mm且d2《d1)。面板圆盘2-2-1-1的外侧面均匀焊接ng个面板臂2-2-1-2,相邻2个面板臂2-2-1-2之间间隔角度等于θ1。面板臂2-2-1-2的外端距离面板圆盘2-2-1-1的中心o1的距离为r8(r8=r5《r14,r14为磁环4的内半径,为了避免磁芯1和初级绕组之间绝缘击穿,通常r14-r8》10mm),厚度等于d2,面板臂2-2-1-2的外端均垂直焊接一根纵辐条2-2-2;每根面板臂2-2-1-2上钻有第二通孔2-2-1-3,第二通孔2-2-1-3的直径为m2(m2《m1),第二通孔2-2-1-3距离中心o1的距离为r9(r9《r8-2mm);纵辐条2-2-2长度为l1(要求l1大于磁芯1的厚度,即l1》nc

×

h2),宽度为w1,厚度为d3(d3=d2),ng根纵辐条2-2-2的左端分别垂直焊接在面板壁2-2-1-2的外端右表面,右端分别垂直焊接在ng根平辐条2-1-2的末端(靠近o2的一

端)。初级绕组2的面板圆盘2-2-1-1与电源连接,面板2-2-1上的ng个第二通孔2-2-1-3通过螺丝固定ng个次级线圈6首端(次级绕组高压馈入端)(见图11(a)),从而与次级绕组3构成自耦式结构,初级绕组2的底座2-1通过螺杆固定在右绝缘盖板13-2的右侧,且底座2-1的左端面与右绝缘盖板13-2的右端面有一定间隙,为避免次级绕组3对地绝缘击穿,初级绕组2的底2-1座左端面与右绝缘盖板13-2的右端面之间的间隙应大于30mm,初级绕组2的纵辐条2-2-2外侧同轴套有nc块磁环(见图4(b))。

40.图6(a)为绝缘盖板13的正视图。绝缘盖板13采用绝缘性能优良的环氧树脂制备。绝缘盖板13包含一块左绝缘盖板13-1和一块右绝缘盖板13-2,靠近初级绕组面板圆盘2-2-1的一块绝缘盖板为左绝缘盖板13-1,靠近初级绕组底座2-1的一块绝缘盖板为右绝缘盖板13-2。左绝缘盖板13-1和右绝缘盖板13-2之间夹有磁芯1,左绝缘盖板13-1和右绝缘盖板13-2对磁芯1进行固定和绝缘(见图4(b))。左绝缘盖板13-1与右绝缘盖板13-2完全相同,以左绝缘盖板13-1为例说明,左绝缘盖板13-1为带有ng个方形耳的圆环,圆环内直径为d3(要求d3》2

×

r8)、外半径为r11(一般r11《r10-20mm),圆环外侧壁加工有ng个方形耳,方形耳宽度为d1(30mm《d1《60mm),方形耳外侧距离中心o3的距离为r10(r10《r4),相邻两个方形耳间隔角度为θ3(θ3=θ1),方形耳中间开有第三通孔13-1-1,第三通孔13-1-1直径为m3(一般10≤m3≤20mm),第三通孔13-1-1孔心距离圆环圆心o3的距离为r12(r12《r10-10mm),第三通孔13-1-1用于通过螺杆连接支撑柱16,进而固定磁芯1。同时在圆环上开有ng组第四通孔13-1-2,第四通孔13-1-2直径为m4(m4《m3),每组包含k(k为大于等于2的偶数)个第四通孔13-1-2,k个第四通孔13-1-2中每两个位于一个半径方向上,半径外侧方向的第四通孔13-1-2孔心在直径为d5(d4《d5《2

×

r11)的圆周上,半径内侧方向的第四通孔13-1-2孔心在直径为d4(d3《d4《d5)的圆周上,位于外侧的两个第四通孔间隔角度和位于内侧的两个第四通间隔孔角度均为θ4(一般5

°

《θ4《θ3),一个第四通孔13-1-2与相邻的第三通孔13-1-1的夹角为θ2(θ2≈θ4《θ3),每组k个第四通孔用于固定一块左复合绝缘板14-1(左复合绝缘板14-1的右端面固定在左绝缘盖板13-1的右端面,见图4(a))。图6(b)为图6(a)沿aa’剖面的剖面图。如图6(b)所示,左绝缘盖板13-1的厚度为d4(为了保证绝缘盖板的机械强度和便于安装,通常5mm《d4≤10mm)。左绝缘盖板13-1同轴套在初级绕组2的ng根纵辐条2-2-2的左端外部,左绝缘盖板13-1内直径d3与初级绕组2的纵辐条2-2-2有一定间隙(要求d3》2

×

r8)。右绝缘盖板13-2同轴套在初级绕组2的ng根纵辐条2-2-2的右端外部,通过螺杆穿过第一通孔2-1-3固定在初级绕组2底座2-1上(见图4(a)),为避免次级绕组3对地绝缘击穿,右绝缘盖板13-2的右端面距离初级绕组2的底座2-1左端面距离应大于30mm。左绝缘盖板13-1和右绝缘盖板13-2通过ng根支撑柱16夹住磁芯1,ng根支撑柱16内部有塑料螺杆穿出,塑料螺杆的一端通过螺帽固定左绝缘盖板13-1的右端面,塑料螺杆的另一端固定在初级绕组(2)底座(2-1)的左端面,从而实现左绝缘盖板13-1

‑‑‑

磁芯1

‑‑‑‑

右绝缘盖板13-2

‑‑‑

初级绕组底座2-1的固定(见图4(a))。

41.图7为磁芯1的结构图。图7(a)为磁芯1的主视图,如图7(a)所示,磁芯1由nc块磁环4从右至左(沿o’o方向)堆叠组成,磁环4的厚度为h2。图7(b)为磁环4的左视图,如图7(b)所示,磁环4形状为圆环,由高磁导率(μr》1000)的非晶薄带材料卷绕而成。磁环4的内半径为r14、外半径为r13(r8《r14《r13),磁环4的横截面积s=(r13-r14)

×

h2,r13一般由变压器外壳尺寸限定(外壳的半径一般为300mm,为了保证磁芯1和外壳之间绝缘,磁芯1需要和外壳

有一定间隙(40mm~60mm),故r5 10mm《r13《260mm);为了保证变压器能够对输入方波脉冲进行快速升压,通常磁环4的外内径之比需要满足1.5《r13/r14《2(即r13/2《r14《r13/1.5);根据市场现有磁环产品调研结果,磁环4厚度h2一般为20~25mm(即20≤h2≤25mm);为了保证在脉冲作用期间磁环工作在线性区,必须保证磁环4的横截面积(vs为次级绕组3的输出电压,td为输出准方波脉冲半高宽,bs为非晶材料的饱和磁导率,k

t

为磁环4的填充系数,n为次级绕组3的匝数),根据截面积s可计算出需要使用磁环4的数量磁芯1通过螺杆和支撑柱16夹在左绝缘盖板13-1和右绝缘盖板13-2之间,并沿oo’方向同轴套在ng根初级绕组纵辐条2-2-2的外侧(见图4(b),为了保证可靠的绝缘,要求r14》r5=r8,使得磁芯内侧壁与初级绕组纵辐条间有间隙)。

42.图8为支撑柱16结构图。支撑柱16的材料为绝缘材料,优选尼龙,支撑柱16呈圆筒状,支撑柱16外直径为d6(20mm《d6《50mm),内直径为d7(d7≈m3),长度为h3(h3=nc

×

h2)。支撑柱16一方面可以支撑绝缘盖板13和固定磁芯1,另一方面对磁芯1起绝缘作用。ng根支撑柱16内插有螺杆(考虑到磁芯1的绝缘,支撑柱内部的螺杆选用塑料螺杆,由于塑料螺杆的强度有限,因此只使用塑料螺杆无法固定重量达几十kg的磁芯1,必须配合支撑柱16共同固定磁芯1),螺杆穿过左绝缘盖板13-1的第三通孔13-1-1和右绝缘盖板13-2第三通孔,ng根支撑柱16左端面通过螺杆固定在左绝缘盖板13-1的右端面,支撑柱16右端面通过螺杆固定在右绝缘盖板13-2的左端面,从而将左绝缘盖板13-1、右绝缘盖板13-2连接起来,并使左绝缘盖板13-1、右绝缘盖板13-2之间相距h3。

43.图9为复合绝缘板14的结构图。复合绝缘板14包含ng块左复合绝缘板14-1和ng块右复合绝缘板14-2,由高击穿阈值(工频下击穿强度》30kv/mm)的绝缘材料(例如聚四氟乙烯)制成。图9(a)为1块左复合绝缘板14-1和1块右复合绝缘板14-2沿oo’方向的位置关系示意图,左复合绝缘板14-1和右复合绝缘板14-2呈扇环形,扇环中间与磁芯1相对的一面开有凹槽,左复合绝缘板14-1外圆周方向开有n(n为次级绕组匝数)个第六通孔14-1-1(按匝数递增编号从14-1-1-1至14-1-1-n),内圆周方向开有n-1个第七通孔14-1-2(按匝数递增从14-1-2-2编号至14-1-2-n),每块左复合绝缘板14-1上开有k个第八通孔14-1-3;右复合绝缘板14-2与左复合绝缘板14-1关于磁芯1呈镜像对称关系。右复合绝缘板14-2上外圆周方向开有n个第九通孔14-2-1(按匝数递增从14-2-1-1编号至14-2-1-n),内圆周方向开有n-1个第十通孔14-2-2(按匝数递增从14-2-2-2编号至14-2-2-n),每块右复合绝缘板14-2上开有k个第十一通孔14-2-3。图9(b)为左复合绝缘板14-1和右复合绝缘板14-2主视图,结合图9(a)可知,左复合绝缘板14-1和右复合绝缘板14-2形状、大小完全相同,区别只是左复合绝缘板14-1和右复合绝缘板14-2上开孔的位置和开槽的位置呈镜像对称关系,这里以左复合绝缘板板14-1为例介绍复合绝缘板形状和大小。图9(c)为图9(b)中左复合绝缘板14-1的右视图,如图9(c)所示,左复合绝缘板14-1呈扇环形,扇环内半径为r15(要求扇环内半径小于左绝缘盖板13-1的内半径,即r15《d3/2),外半径为r16(要求扇环外半径大于左绝缘盖板13-1外半径,即r16》r11,以使得能在左复合绝缘板上挖凹槽以扣在左绝缘盖板13-1的圆环上),扇环的厚度为d5(通常5mm《d5《20mm)(见图9(d)),圆心角为θ5(θ5《θ1),扇环上的凹槽内半径为r17(r17≈d3/2),外半径为r18(r18≈r11),凹槽的深度为d5-d6(见图9(d),5mm≤d5-d6≤10mm,d6为左复合绝缘板14-1的凹槽面距离左复合绝缘板14-1的左端面的距离),

扇环外圆周上第六通孔14-1-1和内圆周上第七通孔14-1-2的直径均为m5(7mm《m5《10mm),编号14-1-1-1到编号14-1-1-n的第六通孔孔心距离中心o5的距离依次为r

out-1

,r

out-2

,

…

,r

out-n

,

…

,r

out-n

,r

out-1

,r

out-2

,

…

,r

out-n

,

…

,r

out-n

均大于磁环4外半径r13(r13《r

out-1

《r

out-2

《

…

《r

out-n

《

…

《r

out-n

《r16),外圆周上编号为14-1-1-n的第六通孔和左复合绝缘板14-1边缘的夹角为θ6,外圆周上编号为14-1-1-1的第六通孔和左复合绝缘板14-1另一个边缘的夹角也为θ6一般θ6≤5

°

),外圆周上相邻两个第六通孔夹角为θ7(考虑到绝缘,相邻两匝次级绕组间距不应太小,通常5

°

《θ7《θ5)。内圆周上编号14-1-2-2到编号14-1-2-n的第七通孔孔心距离中心o5的距离依次为r

in-2

,r

in-3

,

…

,r

in-n

,

…

,r

in-n

,r

in-2

,r

in-3

,

…

,r

in-n

,

…

,r

in-n

均小于磁环4内半径r14(满足r14》r

in-2

》r

in-3

》

…

》r

in-n

》

…

》r

in-n

》r15),内圆周上编号为14-1-2-n的第七通孔和左复合绝缘板14-1边缘的夹角为θ8(通常θ6《θ8《θ5),内圆周上编号为14-1-2-1的第七通孔和左复合绝缘板14-1另一个边缘的夹角等于θ8,内圆周上相邻两个第七通孔14-1-2的夹角为θ9(通常θ9≤θ7)。安装时ng块左复合绝缘板14-1的凹槽扣在左绝缘盖板13-1的左端面的ng个方形耳之间的ng个圆环弧段上(见图4(a)),故凹槽的内外半径之差大于左绝缘盖板13-1内外半径之差,即(r18-r17)》(r11-d3/2),每块左复合绝缘板14-1通过k个穿过左复合绝缘板14-1上第八通孔14-1-3和左绝缘盖板13-1上k个第四通孔13-1-2的螺丝固定在左绝缘盖板13-1的左端面;ng块右复合绝缘板14-2的凹槽扣在右绝缘盖板13-2的右端面的ng个方形耳之间的ng个圆环弧段上,每块右复合绝缘板14-2通过k个穿过右复合绝缘板14-2上第十一通孔14-2-3和右绝缘盖板13-2上第四通孔13-2-2的螺丝固定在右绝缘盖板13-2的右端面。复合绝缘板14的作用是固定次级绕组3,每对呈镜像对称关系安装在左绝缘盖板13-1和右绝缘盖板13-2上的左复合绝缘板的14-1和右复合绝缘板14-2上共同绕制一个n匝的次级线圈6(见图11(a))。

44.图10(a)为输出板15结构图。输出板15呈圆盘状,材料为铜,其右端面攻有ng个螺孔15-1,侧面与螺孔15-1在同一条半径方向开有ng个沉孔15-2,输出板15中间开有第十二通孔15-3。图10(b)为输出板15右视图。如图10(b)所示,输出板15右端面ng个螺孔15-1直径为m6(4mm≤m6≤5mm),螺孔15-1孔心离输出板15中心o6的距离为r19(通常40mm《r19《50mm),相邻两个螺孔15-1的间隔角度为θ10(θ10=360

°

/ng)。图10(c)为图10(b)沿cc’剖面的剖视图。如图10(c)所示,输出板15的厚度为d8(10mm《d8《30mm),外直径为d9(一般100mm《d9《120mm),输出板15侧壁上开的沉孔15-2的直径为m7(5mm《m7《8mm),沉孔15-2的深度为h4(h4》10mm),沉孔15-2距离输出板15左端面的距离为d7(5mm《d7《d8),输出板15右端面螺孔15-1深度为d8-d7,且螺孔15-1与沉孔15-2相通,输出板15中心开有第十二通孔15-3,第十二通孔15-3的直径为d8(一般10mm《d8《20mm),输出板15的右端面作为本发明输出端,第十二通孔15-3通过螺栓将负载固定在右端面。输出板15位于右复合绝缘板14-2的右侧,并同轴嵌套在初级绕组2的ng根纵辐条2-2-2的里面,输出板15与ng根纵辐条2-2-2之间有一定间隙(因此输出板外直径d9《2

×

r8),输出板15的ng个沉孔15-2中分别插有次级绕组3的ng个末端,通过穿过螺孔15-1的螺丝将次级绕组3的ng个末端固定在ng个沉孔15-2内,实现ng个次级线圈6的并联和机械连接。

45.图11是次级线圈6的结构图。图11(a)为次级线圈6的立体结构图,次级绕组3由ng(2《ng《10,ng为整数)个次级线圈6并联而成,每个次级线圈6的首端通过螺丝固定在初级绕组端面2-2-1上的第二通孔2-2-1-3处(ng个次级线圈6的首端固定在ng个第二通孔2-2-1-3

处),使得次级绕组3和初级绕组2构成自耦式结构。每个次级线圈6按以下方式绕制n(一般2《n《10)匝:首端固定在第二通孔2-2-1-3处(第一匝绕制开始),末端依次穿过左复合绝缘板14-1编号为14-1-1-1的第六通孔14-1-1、右复合绝缘板14-2的编号为14-2-1-1的第九通孔14-2-1、右复合绝缘板14-2的编号为14-2-2-2的第十通孔14-2-2(第一匝绕制结束)、左复合绝缘板14-1的编号为14-1-2-2的第七通孔14-1-2(第二匝绕制开始)、左复合绝缘板14-1的编号为14-1-1-2的第六通孔14-1-1、右复合绝缘板14-2的编号为14-2-1-2的第九通孔14-2-1、右复合绝缘板14-2的编号为14-2-2-3的第十通孔14-2-2(第二匝绕制结束)、

……

、(第n匝绕制开始)左复合绝缘板14-1的编号为14-1-1-n的第六通孔14-1-1、右复合绝缘板14-2的编号为14-2-1-n的第九通孔14-2-1、右复合绝缘板14-2的编号为14-2-2-n的第十通孔14-2-2、左复合绝缘板14-1的编号为14-1-2-n的第七通孔14-1-2、

……

、左复合绝缘板14-1的编号为14-1-1-n的第六通孔14-1-1、右复合绝缘板14-2的编号为14-2-1-n的第九通孔14-2-1,末端从右复合绝缘板14-2第九通孔14-2-1-n穿出后插入到输出板15侧壁与螺孔15-1对应的沉孔15-2中,并通过穿过螺孔15-1的螺丝固定在沉孔15-2内。ng个次级线圈6的ng个末端固定在ng个沉孔15-2内实现ng个线圈6的并联。随着匝数n的增加,次级线圈6的匝间电压在不断提高,为了保证绕组和磁芯之间可靠绝缘,次级线圈6内侧e(靠近中心轴线oo’的一侧)与磁环4内侧的径向距离de需要随着匝数的增加而增大(通常(r14-r

in-n

)》

……

(r14-r

in-n

)》

……

》(r14-r

in-2

)》10mm,r

in-n

是复合绝缘板第n-1个第七通孔(编号为14-1-2-n)的半径,次级线圈6外侧e’(远离中心轴线oo’的一侧)与磁环4外侧的径向距离也要随着匝数n的增加而增大(通常(r

out-n-r13)》

……

》(r

out-n-r13)》

……

(r

out-1-r13)》10mm,r

out-n

是复合绝缘板第n个第六通孔(编号为14-1-1-n)的半径,1≤n≤n)。图11(b)为次级线圈6主视图,次级线圈6由连续耐高压导线(耐压大于60kv)绕制,导线的表面镀银,外层包裹绝缘层,导线的线径为k1(1~3mm),绕制后的次级线圈6轴向长度等于h5((h3 2

×

d4 2

×

d6)《h5《200mm)。次级绕组3由ng个次级线圈6并联而成,并联个数ng由变压器总漏感确定,通常并联次级线圈6的个数ng越多,总漏感越小,脉冲变压器响应时间越短,但随之而来多个次级线圈6之间的绝缘问题越来越突出,因此需要综合漏感和绝缘来考虑合适的ng。然而多个次级线圈6并联后漏磁场非均匀分布,很难通过理论计算出多个线圈6并联后变压器具体的漏感值,因此一般通过电磁计算软件(如2016版本cst)模拟得到ng(一般2《ng《10,ng为整数)的可能值,然后综合高压绝缘和脉冲响应时间选取一个最优值。

46.实例一:

47.自耦式结构高压方波脉冲变压器的实施例一次级绕组组数ng为8,匝数n为4,输入准方波电压vp峰值为98kv,变比1:n为1:4,负载阻抗约60ω,输出电压vs峰值为391kv,脉冲前沿50ns,实现30hz的长时间重频稳定运行,具体设计尺寸如下:

48.初级绕组2底座圆环2-1-1的内径r3为267mm,外径r4为300mm,厚度d1=10mm。圆环内表面焊接8个平辐条2-1-2,平辐条2-1-2的宽度w1为24mm,厚度d1为10mm,平辐条的末端距离底座中心o2的距离r5为122mm,相邻两根辐条间隔角度θ1为45

°

,平辐条2-1-2上的第一通孔2-1-3直径m1为9mm,第一通孔2-1-3孔心距离中心o2的距离r6为260mm。初级绕组端面面板圆盘2-2-1-1的半径r7为73mm,厚度d2为5mm。初级绕组面板臂2-2-1-2外端距离中心o1的距离r8为122mm,面板壁厚度d2为5mm,面板臂宽度为24mm,第二通孔2-2-1-3距离中心o1的距离为r9为117mm,面板臂2-2-1-2上第二通孔2-2-1-3的直径m2为5mm。纵辐条2-2-2长度

l1为125mm,宽度w1为24mm,厚度d3=5mm。

49.次级绕组3由8(ng=8)个并联线圈6并联,每组次级线圈6匝数n为4,次级绕组3采用镀银导线绕制,导线截面直径为k1为3mm,绕制后的绕组轴向长度h5为158mm。

50.绝缘盖板13的内直径d3为301mm,外直径2

×

r11为448mm,绝缘盖板厚度d4为10mm。绝缘盖板13边缘方形耳宽度d1=50mm,方形耳外侧距离中心o3的距离为r10=279mm,长度等于r10-r11=279mm-224mm=55mm,相邻两个方形耳间隔角度θ3为45

°

,方形耳中间第三通孔13-1-1直径m3为16.5mm,第三通孔孔心距离o3的距离r12为260mm。绝缘盖板13上所开8组第四通孔13-1-2,每组四(k=4)个第四通孔13-1-2,位于半径外侧方向的第四通孔13-1-2孔心距离中心o3的距离d5/2为205mm,位于半径内侧方向的第四通孔13-1-2孔心距离中心o3距离d4/2为170mm(d4《d5),位于外侧的两个第四通孔间隔角度和位于内侧的两个第四通孔角度均θ4为15

°

,一个第四通孔距离相邻的第三通孔角度θ2为14

°

。

51.磁芯1由四块(nc=4)磁环4从右至左沿轴向堆叠而成。磁环4的内径r14为135mm,外径为r13为240mm,厚度h2为25mm。

52.支撑柱16的外直径d6为36mm,长度h3为102mm,内直径d7为16mm。

53.左复合绝缘板14-1内径r15为110mm,外径r16为260mm,厚度d5为10mm,扇环角度θ5为27

°

。扇环外圆周开有4(n=4)个第六通孔14-1-1,内圆周开有3个第七通孔14-1-2,通孔直径m5为7.5mm。外圆周方向的四个第六通孔14-1-1孔心距离圆心的距离r

out-1

为245mm,r

out-2

为247mm,r

out-3

为249mm,r

out-4

为251mm,外圆周上相邻两个第六通孔14-1-1间隔角度θ7为7

°

,外圆周上第4个第六通孔(编号为14-1-1-4)和左复合绝缘板14-1边缘的夹角θ6为3

°

;在内圆周上的3个第七通孔14-1-2孔心距离圆心的距离依次r

in-2

为126mm,r

in-3

为122mm,r

in-4

为118mm,内径方向第3(孔心距离中心o4的距离为r

in-3

)个第3个第七通孔(编号为14-1-2-4)距离左复合绝缘板14-1边缘的角度θ8为9

°

,内圆周方向相邻两个第七通孔14-1-2的间隔角度θ9为6

°

。扇环凹槽的内径r17为150mm,外径r18为225mm,凹槽面距离左复合绝缘板左端面距离d6为5mm,凹槽深度d5-d6为5mm。凹槽内四个第八通孔14-1-3的直径m6为6.6mm。右复合绝缘板14-2的形状、尺寸和左复合绝缘板14-1一致,其上凹槽、通孔的尺寸与左复合绝缘板14-1上对应的凹槽、通孔尺寸也一致。

54.输出板15直径d9为120mm,厚度d8为20mm。输出板15右端面攻有8个螺孔15-1,侧面开由8个沉孔15-2,螺孔15-1直径m6为5mm,孔心距离右端面中心o6的距离r19为45mm,螺孔深度为8mm,相邻两个螺孔间隔角度θ10为45

°

;沉孔15-2的直径m7为8mm,沉孔15-2深度h4为20mm,沉孔15-2的孔心距离输出板左端面距离d7为8mm。输出板15右端面第十二通孔15-3直径d8为15mm。

55.该实施例的轴向总长度为0.2m,最大直径0.6m,体积为0.056m3,符合当前紧凑化脉冲驱动源对变压器小型化的要求。

56.为验证此实施例的特性,对其进行充放电的高压测试,输出端接60ω负载输出脉冲。图12所示为示波器检测的输出电压波形,发现该脉冲变压器可将98kv的输入电压提升至391kv以上,脉冲上升时间50ns,半高宽150ns。该实施例升压比约等于1:4,且在1万次的重频实验中未出现绝缘击穿现象,实现了30hz重频稳定运行30s,实验的结果充分表明本发明自耦式高压方波脉冲变压器相比于背景技术中几种脉冲变压器优势在于:一是可以兼顾百ns脉宽的快脉冲升压和数百kv的高压绝缘,二是结构简单,装配方便,便于维护。

57.以上所述为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。