1.本发明属于锂电池技术领域,具体涉及一种导电复合材料及其制备方法与应用。

背景技术:

2.近年来,碳纳米管作为一种具高长径比、高导电性、高柔韧性的一维纳米材料,在锂电池领域得到越来越广泛的应用,把碳纳米管添加到锂离子电池的电极材料中可以形成有效的导电网络,使电池在容量、循环性能得到很大的提高。锂电池正极浆料一般包含活性物质、粘接剂、溶剂和导电剂。导电剂包括导电炭黑sp和碳纳米管。由于碳纳米管的高比表面和高长径比使得分散困难,要想充分发挥其作用,一般将导电剂制成导电剂浆料。其中,导电剂浆料中通常包括分散剂——聚乙烯吡咯烷酮(pvp)和分散介质——n-甲基吡咯烷酮(nmp),以更好地分散碳纳米管。由于锂电池正极浆料对于水分含量要求较高,而pvp和nmp均为极易吸水的物质,因此,导电剂浆料在生产和储存过程中对于环境的要求比较苛刻,生产和储存成本较高。

技术实现要素:

3.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种导电复合材料的制备方法,生产成本低且制备得到的导电复合材料储存成本也较低。

4.本发明还提出一种导电复合材料。

5.本发明还提出一种锂电池导电剂。

6.本发明还提出一种锂电池正极浆料。

7.本发明还提出一种锂电池正极材料。

8.本发明还提出上述导电复合材料、锂电池导电剂、锂电池正极材料的应用。

9.本发明的第一方面,提出了一种导电复合材料的制备方法,包括如下步骤:将碳纳米管和含氟聚合物的混合物经螺旋挤出处理,得到所述导电复合材料。

10.根据本发明实施例的导电复合材料的制备方法,至少具有以下有益效果:本发明采用干法制备导电复合材料,利用高温将含氟聚合物熔融,在螺旋熔融挤出过程施加到含氟聚合物的剪切力作用到碳纳米管上,从而将碳纳米管分散、切断,从而将碳纳米管分散于含氟聚合物体系中,得到导电复合材料,所得导电复合材料可以直接用作锂电池导电剂或用于电池正极浆料的制备,所得的电池性能好。其中,所述高温为满足将含氟聚合物熔融的温度。本发明在制备过程中无需引入分散剂和溶剂,生产成本低,且由于没有添加容易吸水的分散剂和溶剂,因此,无需要求制备环境的低水分特点,相较于传统的导电剂浆料较为苛刻的制备环境,本发明的制备条件更为简单、温和,生产效率高。同时,本发明制备得到的导电复合材料为固态,区别于传统的导电剂浆料,不含溶剂和分散剂,储存环境要求低,包装、运输、储存成本低。

11.此外,传统的导电剂浆料中,由于碳纳米管的高比表面和高长径比导致浆料中碳管固含量一般在2-10%,含量较低,制备浆料时的生产效率低,且一定程度上限制了碳纳米

管的作用。而本发明中采用干法制备得到固态的导电复合材料,碳纳米管含量可根据需要进行调整,可高达15%及以上。

12.本发明中导电复合材料用作锂电池导电剂,用于锂电池中时,导电复合材料中的含氟聚合物为惰性的,在电解质中溶胀小不会影响活性物质与集流体之间的导电,同时在高压下是稳定的,不会发生氧化或者还原反应;含氟聚合物会覆盖在活性物质表面,但能够让锂离子通过,满足电池性能的要求。

13.在本发明的一些实施方式中,所述螺旋挤出处理为螺旋熔融挤出处理。

14.在本发明的一些实施方式中,所述导电复合材料中,所述碳纳米管的质量分数为3-20%。

15.在本发明的一些实施方式中,所述导电复合材料中,所述含氟聚合物的质量分数为80-97%。

16.在本发明的一些实施方式中,所述导电复合材料中,所述碳纳米管的质量分数为3-20%,所述含氟聚合物的质量分数为80-97%。

17.通过上述实施方式,碳纳米管与含氟聚合物的比例影响导电复合材料的粘度,使导电复合材料粘度适中,有利于导电复合材料的加工和使用。

18.在本发明的一些实施方式中,所述碳纳米管包括单壁碳纳米管或多壁碳纳米管中的至少一种。

19.在本发明的一些实施方式中,所述碳纳米管的比表面积为300-1200m2/g。

20.在本发明的一些优选的实施方式中,所述碳纳米管为单壁碳纳米管,比表面积为600-1200m2/g。

21.在本发明的一些优选的实施方式中,所述碳纳米管为多壁碳纳米管,比表面积为300-600m2/g。

22.在本发明的一些实施方式中,所述碳纳米管的长度为0.5-10μm。

23.在本发明的一些优选的实施方式中,所述碳纳米管的长度为2-5μm。

24.在本发明的一些实施方式中,所述含氟聚合物包括聚偏氟乙烯、聚四氟乙烯、聚偏氟乙烯-六氟丙烯或偏二氟乙烯类共聚物中的至少一种。

25.其中,偏二氟乙烯类共聚物是指可熔融加工的基于偏二氟乙烯的共聚物,是由偏二氟乙烯(1,1-二氟乙烯)和其他的单体共聚合得到的。

26.聚偏氟乙烯的简称为:pvdf;聚四氟乙烯的简称为:ptfe;聚偏氟乙烯-六氟丙烯的简称为:pvdf-hfp。

27.在本发明的一些更优选的实施方式中,所述含氟聚合物包括聚偏氟乙烯、聚四氟乙烯或聚偏氟乙烯-六氟丙烯中的至少一种。

28.在本发明的一些更优选的实施方式中,所述含氟聚合物为聚偏氟乙烯。

29.在本发明的一些更优选的实施方式中,所述聚偏氟乙烯的分子量为90万-130万。

30.在本发明的一些实施方式中,所述制备方法包括如下步骤:将碳纳米管和含氟聚合物的混合物加入双螺杆挤出设备中,螺旋挤出,得到所述导电复合材料。

31.在本发明的一些优选的实施方式中,重复所述螺旋挤出步骤1-5次。

32.其中,经双螺杆处理的次数,影响最终制备得到的导电复合材料中的碳纳米管分散度和长度。相较于较优的次数,螺旋挤出次数过多,碳纳米管可被过分截断。

33.在本发明的一些优选的实施方式中,所述制备方法包括如下步骤:

34.s1,将所述碳纳米管和含氟聚合物混合,得到预混料;

35.s2,将预混料加入双螺杆挤出设备中,挤出造粒,得到母粒;

36.s3,将母粒粉粹,得到所述导电复合材料。

37.通过上述实施方式,在螺旋挤出过程中,双螺杆施加给含氟聚合物的剪切力作用到碳纳米管上,从而将碳纳米管拉开扯断,从而分散碳纳米管,有利于制备得到电池的性能提升。同时,配合步骤s3中的粉碎步骤,进一步提高了碳纳米管的分散程度。

38.在本发明的一些更优选的实施方式中,在步骤s1中,混合时间为10-30min。

39.在本发明的一些更优选的实施方式中,在步骤s2中,所述双螺杆挤出设备包括六个温区,第一温区的温度为25-40℃,第二至六温区的温度为190-230℃。

40.其中,第一温度区为进料区,25-40℃为优选温度区间,相较于设置过高温度,25-40℃的温度区间更有利于顺利进料,使进料斗物料更加不易受温发粘。

41.在本发明的一些更优选的实施方式中,在步骤s2中,所述第一温区的温度为30℃,第二至六温区的温度为190-230℃。

42.通过上述实施方式,加工温度影响导电复合材料制备过程中物料的粘度,有利于导电复合材料的顺利制备。

43.在本发明的一些更优选的实施方式中,在步骤s3中,将所述母粒粉碎至50目以下。

44.在本发明的一些更优选的实施方式中,在步骤s3中,将母粒粉粹,烘干,得到所述导电复合材料。

45.本发明的第二方面,提出了一种导电复合材料,所述导电复合材料由上述方法制备得到。

46.本发明的第三方面,提出了一种锂电池导电剂,为上述导电复合材料。

47.本发明的第四方面,提出了一种锂电池正极浆料,包括上述导电复合材料或上述锂电池导电剂。

48.在本发明的一些实施方式中,将上述导电复合材料可直接溶于溶剂(如nmp)中,在电池合浆时可以直接使用。

49.在本发明的一些实施方式中,所述锂电池正极浆料包括电池正极活性物质、n-甲基吡咯烷酮和所述导电复合材料。

50.导电复合材料与电池正极活性物质、n-甲基吡咯烷酮(nmp)混合,搅拌,得到锂电池正极浆料。

51.在本发明的一些优选的实施方式中,所述电池正极活性物质与所述导电复合材料中的碳纳米管的质量比值为1:(0.06-0.4)。

52.在本发明的一些实施方式中,所述锂电池正极浆料还包括粘接剂,所述粘接剂包括pvdf或ptfe中的至少一种。

53.通过上述实施方式,通常电池的应用性能满足:首先在电池中要求所用的粘接剂要对集流体具有良好的粘结力;其次要求粘接剂是惰性的,在电解质中溶胀小不会影响活性物质与集流体之间的导电,同时要求粘接剂在一定电压下是稳定的不会发生氧化或者还原反应;最后,由于粘结剂会覆盖在活性物质表面,为了不影响电池性能要求粘接剂能够让锂离子通过,采用含氟的聚合物作为粘接剂以符合以上要求。优选pvdf和/或ptfe作为粘接

剂。

54.本发明的第五方面,提出了一种锂电池正极材料,包括上述导电复合材料或上述锂电池导电剂。

55.在本发明的一些实施方式中,所述锂电池正极材料可由上述锂电池正极浆料制备得到。

56.本发明的第六方面,提出上述导电复合材料或上述锂电池导电剂或上述锂电池正极材料在锂电池中的应用。

附图说明

57.下面结合附图和实施例对本发明做进一步的说明,其中:

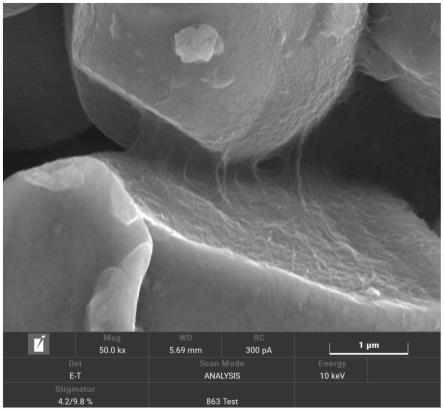

58.图1为本发明实施例1中锂电池正极材料的微观形貌测试结果图;

59.图2为本发明实施例2中锂电池正极材料的微观形貌测试结果图;

60.图3为本发明对比例1中锂电池正极材料的微观形貌测试结果图;

61.图4为本发明对比例2中锂电池正极材料的微观形貌测试结果图;

62.图5为本发明对比例3中锂电池正极材料的微观形貌测试结果图;

63.图6为本发明对比例4中锂电池正极材料的微观形貌测试结果图。

具体实施方式

64.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

65.实施例1

66.本实施例公开了一种锂电池导电剂,其制备过程包括:称取100g单壁碳纳米管和1900g聚偏氟乙烯(pvdf),于捏合机中混合30min,将混合好的物料取出,得到预混料。双螺杆挤出机设置参数为第一区30℃,第二至第六区190℃,待机器温度上升至设定温度后,将预混料放入双螺杆挤出机加料筒内,加料挤出造粒,造粒好的颗粒烘干,粉碎至50目以下,得到锂电池导电剂。其中,聚偏氟乙烯的分子量为120万,单壁碳纳米管长度为5-10μm,比表面积为800m2/g。

67.本实施例公开了一种锂电池正极材料,其制备过程包括:采用三元镍钴锰活性材料为电池正极活性物质,将本实施例中制备好的锂电池导电剂,先溶解于nmp,采用三元镍钴锰活性材料(ncm523)为主材、聚偏氟乙烯(pvdf)为粘结剂配制电池浆料,具体配比为三元镍钴锰活性材料:粘结剂:锂电池导电剂中的碳纳米管=100:1.5:0.06进行正极合浆,并涂覆在聚对苯二甲酸乙二醇酯(pet)膜上,烘干,得到锂电池正极材料。

68.实施例2

69.本实施例公开了一种锂电池导电剂,其制备过程包括:称取400g多壁碳纳米管、1600g的聚偏氟乙烯(pvdf),于捏合机中混合30min,将混合好的物料取出,得到预混料。双螺杆挤出机设置参数为第一区30℃,第二至第六区220℃,待机器温度上升至设定温度后,将预混料放入双螺杆挤出机加料筒内,加料挤出造粒,造粒好的颗粒烘干,粉碎至50目以

下,得到锂电池导电剂。其中,聚偏氟乙烯的分子量为120万,多壁碳纳米管长度为5-10μm,比表面积为400m2/g。

70.本实施例公开了一种锂电池正极材料,其制备过程包括:采用三元镍钴锰活性材料为电池正极活性物质,将本实施例中制备好的锂电池导电剂,先溶解于nmp,采用三元镍钴锰活性材料(ncm523)为主材、聚偏氟乙烯(pvdf)为粘结剂配制电池浆料,具体配比为三元镍钴锰活性材料:粘结剂:锂电池导电剂中的碳纳米管=100:1.5:0.4进行正极合浆,并涂覆在聚对苯二甲酸乙二醇酯(pet)膜上,烘干,得到锂电池正极材料。

71.对比例1

72.本对比例公开了一种导电剂,为不进行处理的单壁碳纳米管原粉。

73.本对比例公开了一种锂电池正极材料,其制备过程包括:采用三元镍钴锰活性材料为电池正极活性物质,选取本对比例的导电剂(不进行处理的单壁碳纳米管原粉),采用三元镍钴锰活性材料(ncm523)为主材、聚偏氟乙烯(pvdf)为粘结剂配制电池浆料,具体配比为三元镍钴锰活性材料:粘结剂:单壁碳纳米管原粉=100:1.5:0.06进行正极合浆,并涂覆在聚对苯二甲酸乙二醇酯(pet)膜上,烘干,得到锂电池正极材料。

74.其中,聚偏氟乙烯的分子量为120万,单壁碳纳米管长度为5-10μm,比表面积为800m2/g。

75.对比例2

76.本对比例公开了一种导电剂,其制备过程包括:称取8g单壁碳纳米管、24g的pvp及1968g的nmp,混合,先进行砂磨2h,再进行高压均质30min,压力控制在220mpa,得到碳纳米管固含量为0.4%的浆料,即得到导电剂。

77.本对比例公开了一种锂电池正极材料,其制备过程包括:采用三元镍钴锰活性材料为电池正极活性物质,取本对比例得到的导电剂(碳纳米管固含量为0.4%的浆料),采用三元镍钴锰活性材料(ncm523)为主材、聚偏氟乙烯(pvdf)为粘结剂配制电池浆料,具体配比为三元镍钴锰活性材料:粘结剂:碳纳米管=100:1.5:0.06进行正极合浆,并涂覆在聚对苯二甲酸乙二醇酯(pet)膜上,烘干,得到锂电池正极材料。

78.其中,聚偏氟乙烯的分子量为120万,单壁碳纳米管长度为5-10μm,比表面积为800m2/g。

79.对比例3

80.本对比例公开了一种导电剂,为不进行处理的多壁碳纳米管原粉。

81.本对比例公开了一种锂电池正极材料,其制备过程包括:采用三元镍钴锰活性材料为电池正极活性物质,选取本对比例的导电剂(不进行处理的多壁碳纳米管原粉),采用三元镍钴锰活性材料(ncm523)为主材、聚偏氟乙烯(pvdf)为粘结剂配制电池浆料,具体配比为三元镍钴锰活性材料:粘结剂:多壁碳纳米管原粉=100:1.5:0.4进行正极合浆,并涂覆在聚对苯二甲酸乙二醇酯(pet)膜上,烘干,得到锂电池正极材料。

82.其中,聚偏氟乙烯的分子量为120万,多壁碳纳米管长度为5-10μm,比表面积为400m2/g。

83.对比例4

84.本对比例公开了一种导电剂,其制备过程包括:称取80g单壁碳纳米管、40g的pvp及1880g的nmp,混合,先进行砂磨2h,再进行高压均质30min,压力控制在60mpa,得到碳纳米

管固含量为4%的浆料,即得到导电剂。

85.本对比例公开了一种锂电池正极材料,其制备过程包括:采用三元镍钴锰活性材料为电池正极活性物质,取本对比例得到的导电剂(碳纳米管固含量为4%的浆料),采用三元镍钴锰活性材料(ncm523)为主材、聚偏氟乙烯(pvdf)为粘结剂配制电池浆料,具体配比为三元镍钴锰活性材料:粘结剂:碳纳米管=100:1.5:0.4进行正极合浆,并涂覆在聚对苯二甲酸乙二醇酯(pet)膜上,烘干,得到锂电池正极材料。

86.其中,聚偏氟乙烯的分子量为120万,多壁碳纳米管长度为5-10μm,比表面积为400m2/g。

87.试验例

88.本试验例测试了实施例和对比例所得正极材料的微观结构,测试结果如图1-6所示。

89.本试验例测试了实施例和对比例得到的正极材料的电阻率,测试结果如表1所示,其中采用四探针体积电阻率测试仪器测试电阻率。

90.表1电阻率测试结果表

[0091][0092]

本发明提供一种干法生产锂电池正极材料用的导电复合材料,利用螺旋挤出过程施加到含氟聚合物的剪切力作用到碳纳米管上,从而将碳纳米管分散、切断,从而将碳纳米管分散于含氟聚合物体系中,得到导电复合材料,达到电池的导电剂中碳纳米管需要的长度和分散度,可直接用作锂电池导电剂,或直接用于电池正极浆料的制备,所得的电池性能好。该导电复合材料不需要引入额外的分散剂只使用锂电池正极本身通常使用的胶黏剂(含氟聚合物),生产过程中没有使用易吸水的溶剂,并且可以通过烘烤等手段除去导电复合材料带的水分,对于生产、储存环境要求低,不需要制备成浆料使用,生产效率高、运输成本低,可以直接用于电池正极材料。

[0093]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。