1.本发明属于纺织品功能改性技术领域,涉及一种羟基封端油酸酯、环保型疏水聚氨酯及其制备方法和应用。

背景技术:

2.涤纶织物以其良好的舒适性、柔韧性、抗皱性、优异的弹性以及廉价易得等优点受到广大消费者的青睐,被广泛应用于服装、床上用品、家具、窗帘等行业,还被广泛应用于户外产品如帐篷、背包、运动外套等。赋予涤纶和锦纶织物额外的功能将极大地拓展其应用,因此疏水涤纶织物应运而生。另外,疏水涤纶织物的耐水洗性能也尤为重要。

3.聚氨酯薄膜具有优异的成膜性和物理机械性能,安全环保,价格低廉,被广泛地应用于涂料、胶黏剂、纺织印染等领域。采用聚氨酯涂层对涤纶织物进行改性应用前景广泛。文献(短链含氟丙烯酸酯对水性聚氨酯的改性研究[j].中国胶粘剂,2010,19(2):22-26.)以甲苯二异氰酸酯、聚酯二元醇、二羟甲基丙酸、丙烯酸羟乙酯等为主要原料,采用内乳化法制备出双键封端的水性聚氨酯,并与甲基丙烯酸三氟乙酯进行共聚合反应得到含氟水性聚氨酯乳液,将含氟疏水基团接枝在聚氨酯大分子链末端,但疏水效果主要取决于聚氨酯表面裸露的疏水基团,因此采用该含氟水性聚氨酯乳液涂层棉织物的接触角仅为92.5

°

,疏水效果欠佳,且该方法的疏水性能主要靠对环境有危害的含氟单体产生,且部分含氟防水剂因环保问题已经逐渐被市场淘汰。

[0004]

油酸主要来源于动植物油脂中,对软化血管有一定效用,在人和动物的新陈代谢过程中也起着重要作用,但人体自身合成的油酸不能满足需要,要从食物中摄取,故食用油酸含量较高的食油有益健康。油酸酯分子中的c-c长链具有较好的疏水效果,在无氟防水材料的制备方面引起了关注。文献(水性聚氨酯纳米二氧化硅复合材料的制备与研究[j].佳木斯大学学报(自然科学版),2017,35(1):81-83)以油酸修饰纳米二氧化硅为主要材料,采用原位聚合法制备水性聚氨酯纳米二氧化硅复合材料,主要采用油酸长链将纳米二氧化硅包覆,达到在聚氨酯溶液中分散的效果,但是油酸包覆纳米二氧化钛体系无法与聚氨酯达到共价键结合,如果用于对涤纶织物进行涂层,在水洗过程中,涂层表面共混的疏水剂在水洗过程中被冲洗掉,失去疏水效果。

[0005]

如果能将油酸或油酸酯分子通过化学的方法接枝到聚氨酯的大分子链尤其大分子链的侧端,将有望用于开发耐久疏水涂层涤纶织物。然而,油酸或油酸酯的反应性能差,难以通过化学反应将其接枝在其他材料上。而带有双羟基的油酸或油酸酯可参与聚氨酯的聚合反应,通过共价键接枝在聚氨酯大分子链段上。专利cn101613266a和专利cn101613267a公开了单羟基共轭亚油酸及它的制备方法与用途,以及双羟基油酸及它的制备方法与用途,主要采用亚油酸与二氧化锡反应,将亚油酸长链中间的不饱和c=c双键氧化为羟基。类似地,文献(双羟基脂肪酸异构体的合成及谱学特征[j].中山大学学报(自然科学版),2011,50(5):75-78.)和文献(双羟基硬脂酸锌的合成及应用[j].塑料助剂,2017(6):22-24.)采用二氧化硒作为氧化剂,分别将亚油酸甲酯和油酸长链中间的不饱和c=c

双键氧化为羟基,制备了链段中间含羟基的油酸酯。

[0006]

将上述中间含羟基的油酸或油酸酯作为聚氨酯合成的扩链剂,虽然可以通过扩链反应接枝到聚氨酯大分子链上,然而这会导致疏水链段变短,疏水效果变差。

[0007]

因此,如何能将油酸或油酸酯分子的疏水c-c长链接枝在聚氨酯大分子链侧端,从而开发耐久疏水涂层涤纶织物是亟待解决的难题。

技术实现要素:

[0008]

本发明的目的是解决现有技术中存在的上述的问题,提供一种羟基封端油酸酯、环保型疏水聚氨酯及其制备方法和应用。

[0009]

为达到上述目的,本发明采用的技术方案如下:

[0010]

一种羟基封端油酸酯,其特征在于结构式如下:

[0011][0012]

如上所述的一种羟基封端油酸酯的制备方法,其特征在于包括如下步骤:

[0013]

(1)将油酸乙烯酯与浓硫酸混合加热,经过水解生成油酸酯醇;

[0014]

(2)将步骤(1)生成的油酸酯醇与溴反应,生成中间体i;

[0015]

(3)将步骤(2)生成的中间体i与3-氯-1,2-丙二醇反应生成中间体ii;

[0016]

(4)将步骤(3)生成的中间体ii与碘反应,将邻二溴基团反应生成不饱和双键,制得羟基封端油酸酯。

[0017]

作为优选的技术方案:

[0018]

如上所述的方法,步骤(1)的具体过程为:先将油酸乙烯酯与浓硫酸混合后在70~90℃下反应30~40min,再加入蒸馏水继续反应40~60min;

[0019]

油酸乙烯酯与浓硫酸的摩尔比为1:2~2.2,油酸乙烯酯与蒸馏水的比例为1g:1~1.5ml。

[0020]

如上所述的方法,步骤(2)的反应温度为70~80℃,反应时间为40~50min;

[0021]

油酸酯醇与溴的摩尔比为1:1~1.1,溴稍微过量,可以保证油酸酯醇中的不饱和双键完全反应。

[0022]

如上所述的方法,步骤(3)的反应温度为50~60℃,反应时间为2~3h;

[0023]

3-氯-1,2-丙二醇与油酸乙烯酯的摩尔比为1~1.1:1,3-氯-1,2-丙二醇稍微过量,保证油酸酯醇的端羟基完全参与反应。

[0024]

如上所述的方法,步骤(4)的反应温度为80~90℃,反应时间为50~60min;

[0025]

碘与溴的摩尔比为1:1~1.1,碘稍微过量,可以保证将邻二溴基团完全反应生成不饱和双键。

[0026]

本发明还提供一种环保型疏水聚氨酯的制备方法,将如上所述的羟基封端油酸酯

加入聚氨酯预聚体中,或者进一步地还加入1,4-丁二醇,进行扩链反应,制备疏水聚氨酯。

[0027]

作为优选的技术方案:

[0028]

如上所述的方法,环保型疏水聚氨酯的具体制备过程如下:

[0029]

(1)将聚丙二醇和异佛尔酮二异氰酸酯溶于四氢呋喃中,采用二丁基二月桂酸锡作为催化剂,进行反应制得聚氨酯预聚体;

[0030]

(2)将羟基封端油酸酯加入聚氨酯预聚体中,在一定温度下反应一定时间,再加入1,4-丁二醇继续反应一段时间,然后采用三乙胺进行中和;

[0031]

(3)向步骤(2)的体系中加入去离子水,搅拌混合均匀,乳化0.5~1h,并通过减压蒸馏(减压至20~40kpa压力下蒸馏,温度为40~50℃)去除四氢呋喃得到环保疏水聚氨酯。

[0032]

如上所述的方法,步骤(1)的反应温度为50~65℃,反应时间为5~6h;

[0033]

聚丙二醇和异佛尔酮二异氰酸酯的摩尔比为1:2~2.3,四氢呋喃与异佛尔酮二异氰酸酯的比例为1~1.2ml:1g,二丁基二月桂酸锡与异佛尔酮二异氰酸酯的质量比为1~1.2:50。

[0034]

如上所述的方法,步骤(2)羟基封端油酸酯加入聚氨酯预聚体后反应的温度为75~85℃,时间为3~4h;加入1,4-丁二醇后继续反应的时间为2~3h;三乙胺中和的温度为40~50℃,时间为0.5~1h;

[0035]

羟基封端的油酸酯与聚氨酯预聚体的摩尔比为1~1.1:1,羟基封端的油酸酯稍微过量,有助于提高聚氨酯链段上接枝长链量;羟基封端的油酸酯与1,4-丁二醇的摩尔比为1:0.5~1;采用三乙胺进行中和是指调节ph值至6~7。

[0036]

如上所述的方法,步骤(3)中去离子水与异佛尔酮二异氰酸酯的比例为1~1.2ml:1g。

[0037]

本发明还提供采用如上所述的方法制得的环保型疏水聚氨酯,环保型疏水聚氨酯具有如下的重复单元:

[0038][0039]

本发明另外还提供如上所述的环保型疏水聚氨酯的应用,将环保型疏水聚氨酯与蒸馏水混合,配置一定浓度聚氨酯乳液,然后采用轧-烘-焙工艺对涤纶织物进行涂层,制备疏水涤纶织物。

[0040]

作为优选的技术方案:

[0041]

如上所述的环保型疏水聚氨酯的应用,其特征在于,聚氨酯乳液的含固量为40~60%;

[0042]

轧-烘-焙工艺的参数为:轧余率80~110%,预烘温度60~80℃,预烘时间2~

5min;焙烘温度150~170℃,焙烘时间2~4min。在本发明设置的焙烘温度和时间范围内聚氨酯能够在涤纶织物表面较好的成膜。

[0043]

如上所述的环保型疏水聚氨酯的应用,疏水涤纶织物的接触角为130

°

以上,水洗20次后的接触角不低于125

°

。

[0044]

本发明的原理是:

[0045]

油酸乙烯酯分子中含有α-烯烃基团,为疏水长链共价接枝在聚氨酯分子链段提供可能。将油酸乙烯酯基团从长链端基引入聚氨酯大分子链段,其疏水效果高于将长链从中间基团引入聚氨酯大分子链段,然而油酸乙烯酯分子中同时含有α-烯烃和链中不饱和双键。为了使油酸乙烯酯的端基与聚氨酯大分子链段接枝,并且保留链中不饱和双键(油酸中的不饱和双键具有良好的抗氧化的效果,有助于提高聚氨酯的使用寿命),采用以下技术将链段中间不饱和双键保护:首先采用油酸乙烯酯与浓硫酸反应并经水解后生成油酸酯醇,然后采用溴单质与不饱和双键反应生成邻二溴基团;采用3-氯-1,2-丙二醇的含氯活泼基团与油酸酯醇的羟基通过亲核取代反应将双羟基引入油酸酯链段,然后采用碘将邻二溴基团去除生成不饱和双键,最终制得羟基封端的油酸酯。在聚氨酯聚合反应过程中,采用羟基封端的油酸酯作为扩链剂与异氰酸酯基团反应,将疏水c-c长链通过共价键引入到聚氨酯大分子链段的侧端合成疏水改性的聚氨酯;聚氨酯自身具有较好的成膜性和粘附性,在高温烘焙条件下在涤纶织物表面成膜,本发明疏水c-c长链通过聚合反应接枝在聚氨酯分子链段的侧端,并裸露在聚氨酯薄膜的外侧表面,起到优异的疏水作用,并具有较好的耐水洗性能。

[0046]

有益效果:

[0047]

(1)本发明制备的疏水聚氨酯具有较好的疏水效果,疏水c-c长链通过共价键固定在聚氨酯大分子链上,因此疏水聚氨酯涂层涤纶织物具有较耐久的疏水性能;

[0048]

(2)本发明采用的油酸酯的长链能够达到较好的疏水效果,其来源广泛且无毒,不含长链氟化合物,所制备的疏水聚氨酯属于环保型涂层剂;

[0049]

(3)本发明通过聚氨酯聚合过程将油酸酯的长链引入,不影响聚氨酯的优良性能,且制备工艺简单,流程短,具有广阔的应用前景和重要的实际应用价值。

附图说明

[0050]

图1为羟基封端油酸酯的制备流程;

[0051]

图2为实施例5的涂层涤纶织物的接触角图。

具体实施方式

[0052]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0053]

实施例1

[0054]

一种羟基封端油酸酯的制备方法,如图1所示,具体包括如下步骤:

[0055]

(1)先将油酸乙烯酯与浓硫酸(质量分数为90%)混合后在70℃下反应40min,再加

入蒸馏水继续反应60min水解生成油酸酯醇;其中油酸乙烯酯与浓硫酸的摩尔比为1:2,油酸乙烯酯与蒸馏水的比例为1g:1ml;

[0056]

(2)将步骤(1)生成的油酸酯醇与溴混合后在70℃下反应50min,生成中间体i;其中油酸酯醇与溴的摩尔比为1:1.1;

[0057]

(3)将步骤(2)生成的中间体i与3-氯-1,2-丙二醇混合后在50℃下反应3h,生成中间体ii;其中3-氯-1,2-丙二醇与油酸乙烯酯的摩尔比为1:1;

[0058]

(4)将步骤(3)生成的中间体ii与碘在80℃下反应60min,将邻二溴基团反应生成不饱和双键,制得羟基封端油酸酯;其中碘与溴的摩尔比为1:1.1;

[0059]

制得的羟基封端油酸酯的结构式如下:

[0060][0061]

实施例2

[0062]

一种羟基封端油酸酯的制备方法,具体包括如下步骤:

[0063]

(1)先将油酸乙烯酯与浓硫酸(质量分数为90%)混合后在90℃下反应30min,再加入蒸馏水继续反应40min水解生成油酸酯醇;其中油酸乙烯酯与浓硫酸的摩尔比为1:2.2,油酸乙烯酯与蒸馏水的比例为1g:1.5ml;

[0064]

(2)将步骤(1)生成的油酸酯醇与溴混合后在80℃下反应40min,生成中间体i;其中油酸酯醇与溴的摩尔比为1:1;

[0065]

(3)将步骤(2)生成的中间体i与3-氯-1,2-丙二醇混合后在60℃下反应2h,生成中间体ii;其中3-氯-1,2-丙二醇与油酸乙烯酯的摩尔比为1.1:1;

[0066]

(4)将步骤(3)生成的中间体ii与碘在90℃下反应50min,将邻二溴基团反应生成不饱和双键,制得羟基封端油酸酯;其中碘与溴的摩尔比为1:1;

[0067]

制得的羟基封端油酸酯的结构式如下:

[0068][0069]

实施例3

[0070]

一种环保型疏水聚氨酯的制备方法,具体制备过程如下:

[0071]

(1)将聚丙二醇和异佛尔酮二异氰酸酯溶于四氢呋喃中,采用二丁基二月桂酸锡作为催化剂,在65℃下反应5h,制得聚氨酯预聚体;

[0072]

其中,聚丙二醇和异佛尔酮二异氰酸酯的摩尔比为1:2.3;四氢呋喃与异佛尔酮二

异氰酸酯的比例为1ml:1g;二丁基二月桂酸锡与异佛尔酮二异氰酸酯的质量比为1:50;

[0073]

(2)将实施例1制备的羟基封端油酸酯加入聚氨酯预聚体中,在85℃下反应3h后,再加入1,4-丁二醇继续反应2h,然后采用三乙胺在50℃下中和0.5h,至ph值为6.5;

[0074]

其中羟基封端油酸酯与聚氨酯预聚体的摩尔比为1.1:1;1,4-丁二醇与羟基封端油酸酯的摩尔比为1:1;

[0075]

(3)向步骤(2)的体系中加入去离子水,搅拌混合均匀,乳化0.5h,并通过减压蒸馏去除四氢呋喃得到环保疏水聚氨酯;其中去离子水与异佛尔酮二异氰酸酯的比例为1ml:1g;

[0076]

制得的环保型疏水聚氨酯,具有如下的重复单元:

[0077][0078]

实施例4

[0079]

一种环保型疏水聚氨酯的制备方法,具体制备过程如下:

[0080]

(4)将聚丙二醇和异佛尔酮二异氰酸酯溶于四氢呋喃中,采用二丁基二月桂酸锡作为催化剂,在50℃下反应6h,制得聚氨酯预聚体;

[0081]

其中,聚丙二醇和异佛尔酮二异氰酸酯的摩尔比为1:2;四氢呋喃与异佛尔酮二异氰酸酯的比例为1.12ml:1g;二丁基二月桂酸锡与异佛尔酮二异氰酸酯的质量比为1.2:50;

[0082]

(5)将实施例2制备的羟基封端油酸酯加入聚氨酯预聚体中,在75℃下反应4h后,再加入1,4-丁二醇继续反应3h,然后采用三乙胺在40℃下中和1h,至ph值为7;

[0083]

其中羟基封端油酸酯与聚氨酯预聚体的摩尔比为1:1;1,4-丁二醇与羟基封端油酸酯的摩尔比为0.5:1;

[0084]

(6)向步骤(2)的体系中加入去离子水,搅拌混合均匀,乳化1h,并通过减压蒸馏去除四氢呋喃得到环保疏水聚氨酯;其中去离子水与异佛尔酮二异氰酸酯的比例为1.2ml:1g;

[0085]

制得的环保型疏水聚氨酯,具有如下的重复单元:

[0086][0087]

对比例1

[0088]

一种聚氨酯的制备方法,具体步骤基本同实施例3,不同之处仅在于用2,2-二羟甲基丙酸代替实施例2制备的羟基封端油酸酯。

[0089]

对比例2

[0090]

一种聚氨酯的制备方法,具体步骤基本同实施例3,不同之处仅在于用专利cn101613267a(双羟基油酸及它的制备方法与用途)制备的双羟基油酸代替实施例2制备的羟基封端油酸酯。

[0091]

实施例5

[0092]

一种环保型疏水聚氨酯的应用,具体如下:

[0093]

将实施例3制备的环保型疏水聚氨酯与蒸馏水混合,配置含固量为60%的聚氨酯乳液,然后采用轧-烘-焙工艺对涤纶织物进行涂层,制得疏水涤纶织物;

[0094]

其中轧-烘-焙工艺的参数为:轧余率90%,预烘温度60℃,预烘时间5min;焙烘温度170℃,焙烘时间2min。

[0095]

制得的疏水涤纶织物的接触角测试结果如图2所示。

[0096]

实施例6

[0097]

一种环保型疏水聚氨酯的应用,具体如下:

[0098]

将实施例4制备的环保型疏水聚氨酯与蒸馏水混合,配置含固量为40%的聚氨酯乳液,然后采用轧-烘-焙工艺对涤纶织物进行涂层,制得疏水涤纶织物;

[0099]

其中轧-烘-焙工艺的参数为:轧余率100%,预烘温度80℃,预烘时间2min;焙烘温度150℃,焙烘时间4min。

[0100]

实施例7

[0101]

一种环保型疏水聚氨酯的应用,具体如下:

[0102]

将实施例4制备的环保型疏水聚氨酯与蒸馏水混合,配置含固量为50%的聚氨酯乳液,然后采用轧-烘-焙工艺对涤纶织物进行涂层,制得疏水涤纶织物;

[0103]

其中轧-烘-焙工艺的参数为:轧余率110%,预烘温度70℃,预烘时间4min;焙烘温度160℃,焙烘时间3min。

[0104]

实施例8

[0105]

一种环保型疏水聚氨酯的应用,具体如下:

[0106]

将实施例3制备的环保型疏水聚氨酯与蒸馏水混合,配置含固量为45%的聚氨酯乳液,然后采用轧-烘-焙工艺对涤纶织物进行涂层,制得疏水涤纶织物;

[0107]

其中轧-烘-焙工艺的参数为:轧余率105%,预烘温度75℃,预烘时间3min;焙烘温度158℃,焙烘时间3min。

[0108]

对比例3

[0109]

一种涂层涤纶织物的制备方法,基本步骤同实施例5,不同之处仅在于用对比例1制备的聚氨酯代替实施例3制备的环保型疏水聚氨酯。

[0110]

对比例4

[0111]

一种涂层涤纶织物的制备方法,基本步骤同实施例5,不同之处仅在于用对比例2制备的聚氨酯代替实施例3制备的环保型疏水聚氨酯。

[0112]

对实施例5~8制得的疏水涤纶织物和对比例3~4制得的涂层涤纶织物的疏水性能和耐水洗性能进行测试;

[0113]

疏水性能通过接触角来表征,接触角按照db44/t 1872-2016《纺织品表面润湿性能的测定接触角法》标准测定;

[0114]

耐水洗性能通过水洗20次后的接触角来表征,水洗方法参照aatcc 61-2006《家用和商用耐洗涤色牢度的加速试验》;

[0115]

最终测得涂层涤纶织物的疏水性能和耐水洗性能见下表:

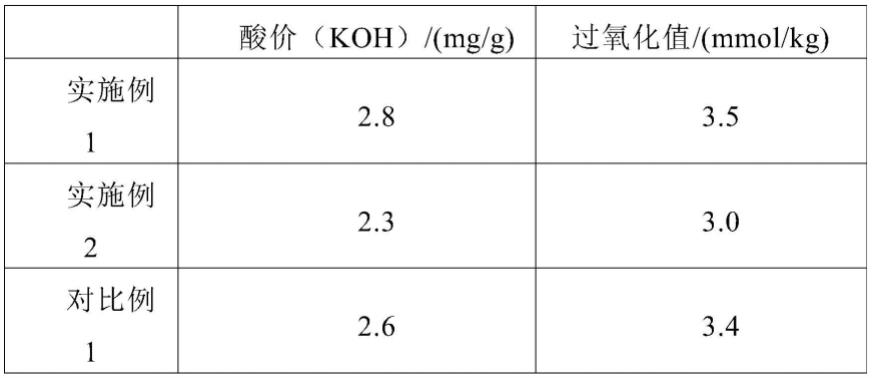

[0116][0117]

如表所示,未整理涤纶织物水洗前后的接触角均为0

°

,表明其疏水性能差;由对比例3数据可知,常规聚氨酯涂层涤纶织物的疏水性能也并没有改善;经疏水聚氨酯涂层整理后,涤纶织物的接触角明显升高,达到130

°

以上,表明本发明的涂层涤纶织物具有较好的疏水性能;实施例5~8制备的疏水涤纶织物的接触角明显高于对比例4的接触角,表明从羟基封端的油酸酯的疏水性能高于中间链段带羟基的油酸酯;且水洗20次后,涂层涤纶织物的接触角仍较高,达到125

°

,表明疏水涤纶织物具有优异的耐水洗性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。