1.本发明属于粉体材料领域,特别涉及一种乳酸铝粉体的制备方法。

背景技术:

2.乳酸铝是一种重要的铝基新材料,可用于高端耐火、日化、医药等领域,常用作耐火铸模、高档陶瓷、化妆品稳定剂,亦在医学领域用于收敛止血、杀菌、防汗、治疗矽肺与结石。

3.目前乳酸铝制备工艺主要金属铝与乳酸反应、铝盐与乳酸反应以及氢氧化铝与乳酸反应。三种方法各有优劣,其中,金属铝与乳酸反应时间较长,过程需持续加热,能耗高;铝盐与乳酸可在低温条件下合成乳酸铝,但成本较高,不利于实现工业化;氢氧化铝与乳酸反应是目前工业成产乳酸铝的主要方式,由于乳酸酸性较弱,生产需长时间加热,同时该反应转化率较低,需后续分离处理,此外,受氢氧化铝纯度限制,该工艺产品纯度较低。

技术实现要素:

4.本技术的目的在于提供一种乳酸铝粉体的制备方法,以解决现有的乳酸铝制备方法制备效率低的技术问题。

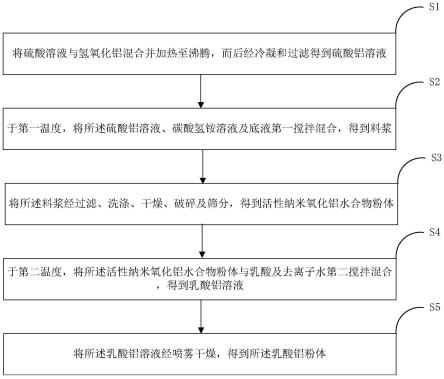

5.本发明实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

6.将硫酸溶液与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液;

7.于第一温度,将所述硫酸铝溶液与碳酸氢铵溶液第一搅拌混合,得到料浆;

8.将所述料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体;

9.于第二温度,将所述活性纳米氧化铝水合物粉体与乳酸及去离子水第二搅拌混合,得到乳酸铝溶液;

10.将所述乳酸铝溶液经喷雾干燥,得到所述乳酸铝粉体;

11.其中:所述底液为水,所述底液的质量为所述料浆质量的5-10%。

12.可选的,所述硫酸溶液由纯度≥99.99%的硫酸制备得到;所述氢氧化铝的纯度≥99.9%;所述碳酸氢铵溶液由纯度≥99.99%的碳酸氢铵制备得到;所述乳酸的纯度≥99.99%。

13.可选的,所述硫酸铝溶液中硫酸铝的物质的量与碳酸氢铵溶液中碳酸氢铵的物质的量之比为0.1-0.2。

14.可选的,所述第一温度为40-80℃;所述第一搅拌混合的搅拌速度为200-400r/min。

15.可选的,所述洗涤的用水体积与所述料浆的体积之比≥300%;所述洗涤的水温为40-80℃。

16.可选的,所述干燥的温度为80-120℃。

17.可选的,所述活性纳米氧化铝水合物粉体的粒径≤300μm。

18.可选的,所述活性纳米氧化铝水合物粉体与乳酸的质量比为0.29-0.86;所述活性

纳米氧化铝水合物粉体与去离子水的质量比为0.1-0.5。

19.可选的,所述第二温度为60-90℃;所述第二搅拌混合的时间为10-60min。

20.可选的,所述喷雾干燥的温度为200-280℃。

21.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

22.本发明实施例提供的乳酸铝粉体的制备方法,通过于反应过程中加入底液,保证硫酸铝溶液与碳酸氢铵溶液充分混合,确保氧化铝水合物纳米级晶粒均匀有序地析出,从而提高活性纳米氧化铝水合物粉体的活性,利用活性纳米氧化铝水合物高活性的特点,使活性纳米氧化铝水合物与乳酸在相对较低的温度下即可快速完成反应,从而快速制备获得乳酸铝粉体。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

25.图1是本发明实施例提供的方法的流程图。

具体实施方式

26.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

27.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

28.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

29.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

30.根据本发明一种典型的实施方式,提供了一种乳酸铝粉体的制备方法,包括如下步骤:

31.s1、将硫酸溶液与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

32.s2、于第一温度,将所述硫酸铝溶液、碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

33.s3、将所述料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉

体。

34.s4、于第二温度,将所述活性纳米氧化铝水合物粉体与乳酸及去离子水第二搅拌混合,得到乳酸铝溶液。

35.s5、将所述乳酸铝溶液经喷雾干燥,得到所述乳酸铝粉体。

36.其中:所述底液为水,所述底液的质量为所述料浆质量的5-10%。

37.上述乳酸铝粉体的制备方法,通过于反应过程中加入底液,保证硫酸铝溶液与碳酸氢铵溶液充分混合,确保氧化铝水合物纳米级晶粒均匀有序地析出,从而提高活性纳米氧化铝水合物粉体的活性,利用活性纳米氧化铝水合物高活性的特点,使活性纳米氧化铝水合物与乳酸在相对较低的温度下即可快速完成反应,从而快速制备获得乳酸铝粉体。

38.需要说明的是,控制底液的质量与料浆质量之比的原因在于:若高于10%,会导致料浆固含过低,水量消耗大;若低于5%,会导致体系浓度过高,不利于纳米晶粒有序析出。

39.作为一种可选的实施方式,所述硫酸溶液由纯度≥99.99%的硫酸制备得到;所述氢氧化铝的纯度≥99.9%;所述碳酸氢铵溶液由纯度≥99.99%的碳酸氢铵制备得到;所述乳酸的纯度≥99.99%。

40.通过控制各原料的纯度,能够有效提升乳酸铝粉体产品的纯度。

41.作为一种可选的实施方式,所述硫酸铝溶液中硫酸铝的物质的量与碳酸氢铵溶液中碳酸氢铵的物质的量之比为0.1-0.2。

42.控制上述比例的原因在于:高于yy,体系ph过大,纳米级晶粒晶相发生转变而失活;低于xx,体系ph过低,铝离子无法水解析出氧化铝水合物。

43.作为一种可选的实施方式,所述第一温度为40-80℃;所述第一搅拌混合的搅拌速度为200-400r/min。

44.控制第一温度的原因在于:若高于80℃,会导致纳米氧化铝水合物晶相发育过度,从而失活;若低于40℃,会导致纳米氧化铝水合物晶粒过小,从而减缓固液分离速度。

45.作为一种可选的实施方式,所述洗涤的用水体积与所述料浆的体积之比≥300%;所述洗涤的水温为40-80℃。

46.控制用水体积的原因在于:低于料浆体积的300%时,体系硫酸根离子残留过高,无法达到目标纯度要求。

47.控制洗涤水温的原因在于:若温度高于80℃,会导致纳米氧化铝水合物晶相发育过度,从而失活,若温度低于40℃,体系硫酸根离子残留过高,无法达到目标纯度要求。

48.作为一种可选的实施方式,所述干燥的温度为80-120℃。

49.控制干燥温度的原因在于:若温度高于120℃,会降低纳米氧化铝水合物活性,进而降低乳酸铝合成过程的转化率,若温度低于80℃,则会延长干燥时间。

50.作为一种可选的实施方式,所述活性纳米氧化铝水合物粉体的粒径≤300μm。

51.控制活性纳米氧化铝水合物粉体粒径的原因在于:若粒径高于300μm,会增加乳酸铝合成过程反应时间。

52.作为一种可选的实施方式,所述活性纳米氧化铝水合物粉体与乳酸的质量比为0.29-0.86;所述活性纳米氧化铝水合物粉体与去离子水的质量比为0.1-0.5。

53.控制活性纳米氧化铝水合物粉体与乳酸的质量比的原因在于:若质量比低于0.29,体系内乳酸过量,若质量比高于0.86,体系氢离子浓度过低,无法合成乳酸铝,当质量

比为0.86时,形成乳酸铝,当质量比在0.29-0.86区间范围内,则形成聚合态碱式乳酸铝。

54.控制活性纳米氧化铝水合物粉体与去离子水的质量比的原因在于:若质量比低于0.1,溶液浓度过低,增加蒸发过程成本,质量比高于0.5时,体系粘度过高,不利于后续处理。

55.作为一种可选的实施方式,所述第二温度为60-90℃;所述第二搅拌混合的时间为10-60min。

56.控制第二温度的原因在于:若温度低于60℃,氧化铝水合物无法完全转化为乳酸铝,若温度高于90℃,则增加生产成本。

57.控制第二搅拌混合的时间的原因在于:若时间低于10min,氧化铝水合物无法完全转化为乳酸铝,若时间高于60nin,则增加生产成本。

58.作为一种可选的实施方式,所述喷雾干燥的温度为200-280℃。

59.控制喷雾干燥的温度的原因在于:若喷雾干燥温度高于280℃,则乳酸铝易分解,若温度低于200℃,则产率过低。

60.下面将结合实施例、对照例及实验数据对本技术进行详细说明。

61.实施例1

62.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

63.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

64.s2、于60℃,将1300ml硫酸铝溶液、3200ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

65.其中:

66.第一搅拌混合的速度为300r/min。

67.底液为水,底液的体积为300ml。

68.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

69.其中:

70.洗涤的用水体积为15l;洗涤的水温为60℃;

71.干燥的温度为100℃。

72.s4、于80℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

73.其中:

74.第二搅拌混合的时间为40min;

75.第二搅拌的速度为200r/min。

76.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

77.其中:喷雾干燥的温度为250℃。

78.实施例2

79.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

80.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

81.s2、于60℃,将750ml硫酸铝溶液、3750ml碳酸氢铵溶液及底液第一搅拌混合,得到

料浆。

82.其中:

83.第一搅拌混合的速度为300r/min。

84.底液为水,底液的体积为300ml。

85.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

86.其中:

87.洗涤的用水体积为15l;洗涤的水温为60℃;

88.干燥的温度为100℃。

89.s4、于80℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

90.其中:

91.第二搅拌混合的时间为40min;

92.第二搅拌的速度为200r/min。

93.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

94.其中:喷雾干燥的温度为250℃。

95.实施例3

96.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

97.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

98.s2、于60℃,将1850ml硫酸铝溶液、2650ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

99.其中:

100.第一搅拌混合的速度为300r/min。

101.底液为水,底液的体积为300ml。

102.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

103.其中:

104.洗涤的用水体积为15l;洗涤的水温为60℃;

105.干燥的温度为100℃。

106.s4、于80℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

107.其中:

108.第二搅拌混合的时间为40min;

109.第二搅拌的速度为200r/min。

110.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

111.其中:喷雾干燥的温度为250℃。

112.实施例4

113.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

114.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

115.s2、于30℃,将1300ml硫酸铝溶液、3200ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

116.其中:

117.第一搅拌混合的速度为300r/min。

118.底液为水,底液的体积为300ml。

119.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

120.其中:

121.洗涤的用水体积为15l;洗涤的水温为60℃;

122.干燥的温度为100℃。

123.s4、于80℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

124.其中:

125.第二搅拌混合的时间为40min;

126.第二搅拌的速度为200r/min。

127.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

128.其中:喷雾干燥的温度为250℃。

129.实施例5

130.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

131.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

132.s2、于90℃,将1300ml硫酸铝溶液、3200ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

133.其中:

134.第一搅拌混合的速度为300r/min。

135.底液为水,底液的体积为300ml。

136.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

137.其中:

138.洗涤的用水体积为15l;洗涤的水温为60℃;

139.干燥的温度为100℃。

140.s4、于80℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

141.其中:

142.第二搅拌混合的时间为40min;

143.第二搅拌的速度为200r/min。

144.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

145.其中:喷雾干燥的温度为250℃。

146.实施例6

147.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

148.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后

经冷凝和过滤得到硫酸铝溶液。

149.s2、于60℃,将1300ml硫酸铝溶液、3200ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

150.其中:

151.第一搅拌混合的速度为300r/min。

152.底液为水,底液的体积为300ml。

153.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

154.其中:

155.洗涤的用水体积为15l;洗涤的水温为30℃;

156.干燥的温度为100℃。

157.s4、于80℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

158.其中:

159.第二搅拌混合的时间为40min;

160.第二搅拌的速度为200r/min。

161.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

162.其中:喷雾干燥的温度为250℃。

163.实施例7

164.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

165.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

166.s2、于60℃,将1300ml硫酸铝溶液、3200ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

167.其中:

168.第一搅拌混合的速度为300r/min。

169.底液为水,底液的体积为300ml。

170.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

171.其中:

172.洗涤的用水体积为15l;洗涤的水温为90℃;

173.干燥的温度为100℃。

174.s4、于80℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

175.其中:

176.第二搅拌混合的时间为40min;

177.第二搅拌的速度为200r/min。

178.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

179.其中:喷雾干燥的温度为250℃。

180.实施例8

181.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

182.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

183.s2、于60℃,将1300ml硫酸铝溶液、3200ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

184.其中:

185.第一搅拌混合的速度为300r/min。

186.底液为水,底液的体积为300ml。

187.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

188.其中:

189.洗涤的用水体积为10l;洗涤的水温为60℃;

190.干燥的温度为100℃。

191.s4、于80℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

192.其中:

193.第二搅拌混合的时间为40min;

194.第二搅拌的速度为200r/min。

195.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

196.其中:喷雾干燥的温度为250℃。

197.实施例9

198.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

199.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

200.s2、于60℃,将1300ml硫酸铝溶液、3200ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

201.其中:

202.第一搅拌混合的速度为300r/min。

203.底液为水,底液的体积为300ml。

204.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

205.其中:

206.洗涤的用水体积为15l;洗涤的水温为60℃;

207.干燥的温度为100℃。

208.s4、于80℃,将100g活性纳米氧化铝水合物粉体与150ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

209.其中:

210.第二搅拌混合的时间为40min;

211.第二搅拌的速度为200r/min。

212.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

213.其中:喷雾干燥的温度为250℃。

214.实施例10

215.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

216.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

217.s2、于60℃,将1300ml硫酸铝溶液、3200ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

218.其中:

219.第一搅拌混合的速度为300r/min。

220.底液为水,底液的体积为300ml。

221.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

222.其中:

223.洗涤的用水体积为15l;洗涤的水温为60℃;

224.干燥的温度为100℃。

225.s4、于50℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

226.其中:

227.第二搅拌混合的时间为40min;

228.第二搅拌的速度为200r/min。

229.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

230.其中:喷雾干燥的温度为250℃。

231.实施例11

232.本实施例提供了一种乳酸铝粉体的制备方法,包括如下步骤:

233.s1、将硫酸溶液(纯度:99.99%,浓度:25%)与氢氧化铝混合并加热至沸腾,而后经冷凝和过滤得到硫酸铝溶液。

234.s2、于60℃,将1300ml硫酸铝溶液、3200ml碳酸氢铵溶液及底液第一搅拌混合,得到料浆。

235.其中:

236.第一搅拌混合的速度为300r/min。

237.底液为水,底液的体积为300ml。

238.s3、将料浆经过滤、洗涤、干燥、破碎及筛分,得到活性纳米氧化铝水合物粉体。

239.其中:

240.洗涤的用水体积为15l;洗涤的水温为60℃;

241.干燥的温度为100℃。

242.s4、于80℃,将100g活性纳米氧化铝水合物粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,得到乳酸铝溶液。

243.其中:

244.第二搅拌混合的时间为10min;

245.第二搅拌的速度为200r/min。

246.s5、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

247.其中:喷雾干燥的温度为250℃。

248.对比例1

249.市场购得国内乳酸铝产品,产品具体来源为阿拉丁试剂。

250.对比例2

251.市场购得国外乳酸铝产品,产品具体来源为安美特化学。

252.对比例3

253.采用氢氧化铝与乳酸反应制备乳酸铝粉体,具体步骤为:

254.s1、于95℃,将100g普通氢氧化铝粉体与450ml乳酸(纯度:99.99%,浓度:85%)及330ml去离子水第二搅拌混合,过滤取滤液,得到乳酸铝溶液。

255.其中:

256.第二搅拌混合的时间为180min;

257.第二搅拌的速度为200r/min。

258.s2、将乳酸铝溶液经喷雾干燥,得到乳酸铝粉体。

259.其中:喷雾干燥的温度为250℃。

260.实验例1

261.对实施例1-5和对比例3提供的制备方法的制备效率进行统计,具体结果见下表。

[0262] 制备效率g/h实施例1562实施例2494实施例3561实施例4559实施例5327对比例3182

[0263]

从上表可知,本技术实施例1-5的制备方法的制备效率明显优于对比例3的制备效率。

[0264]

实验例2

[0265]

对实施例1-11和对比例1-2提供的制备方法制备得到的乳酸铝粉体的纯度及物化指标进行测试,具体结果见下表。

[0266]

[0267][0268]

由上表可知,本技术实施例1-11的制备方法制备得到的乳酸铝粉体的纯度远高于对比例1-2的乳酸铝的纯度,并且本技术实施例1-11的制备方法制备得到的乳酸铝粉体的物化指标也优于对比例1-2。

[0269]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0270]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0271]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。