1.本发明涉及炭化炉技术领域,具体涉及一种磁氧低氮燃烧耦合生物质炭化的装置。

背景技术:

2.生物质是一类物种丰富、可再生且易得的优良材料,其主要包括农业废弃物、林业废弃物及城镇有机生活垃圾等。我国自古以来就是一个农业大国,在农业生产活动中,农作物秸秆、果木枝条等是优良的生物质能源,而且每年都有很大的产量。过去生物质的利用方式较为单一,通常是直接焚烧,不仅造成了浪费,而且污染环境。随着生物质能源的研究和开发,生物质废弃物利用技术中的热解炭化因其产物利用广泛备受关注。生物炭制备条件对生物炭性能有很大的影响,热解温度、热解时间和升温速率是生物炭制备过程中最重要的三个影响因素。目前的生物质炭化设备主要为内热式或外热式炭化炉,一般是让生物质处于高温环境下进行炭化,炭化炉启动时间长,升温速率慢,热解时间长。传统的炭化炉在炭化过程中不仅需要外部提供热量,而且没有对炭化过程产生热量进行合理利用,不但造成能源的浪费,还对环境造成污染。此外,炭化过程中对炭化炉内的空气补偿也是重要部分,目前的工艺中空气补偿方式单一,容易受到操作和炉体结构的影响,降低炭化效果。

3.cn 102533291a公开一种自循环加热的秸秆炭化炉,该炭化炉利用内燃烧室和外燃烧室实现内外层加热,将炭化室包夹在中间,加热效果好,热量利用率更高,但是该装置对原料尺寸有限制,需要进行粉碎,才能随气流输送,运用范围受到限制,而且启动过程是对燃烧室提高热量以使炭化室达到燃烧,启动时间长且能耗较高。cn 215517254 u提供了一种烟气充分循环利用的炭化炉装置,该装置结构简单,可实现炭化过程的连续性,但是炭化室和燃烧室的上下式设计减少了传热接触面积,降低了炭化室上层物料的炭化效果等。

技术实现要素:

4.为了解决上述技术存在的问题,本发明提供了一种炭化成本较低,产炭品质较高,实用方便无污染的磁氧低氮燃烧耦合生物质炭化的装置,解决现有炭化技术空气补偿形式单一、能量损耗大、生物质原料热解效果差和炉体难升级改造等问题。

5.本发明磁氧低氮燃烧耦合生物质炭化的装置包括空气鼓风机、电磁氮氧分离器、补偿气控制器、烟气循环管道、炭化炉、空压机;其中炭化炉包括壳体、炭化室,炭化室设置在壳体中心处,炭化室外壁与壳体内壁之间为燃烧室,燃烧室顶部开有燃烧室出气口;炭化室顶部开有入料口,底部设置有带排料炉门的排料口,烟气循环管道设置在燃烧室内;烟气循环管道上端的烟气出口设置在炭化室顶部并与炭化室连通,烟气循环管道底端为带若干个出烟孔的环形管道,环形管道设置在燃烧室内并套装在炭化室底部;燃烧室补偿气和助燃剂入口设置在壳体上并与燃烧室内壁上设置的2根以上的燃烧管道连通,燃烧管道上设置有若干个燃烧喷嘴ⅰ,炭化室补偿气和助燃剂入口设置在壳体上并通过管道与炭化室内的燃烧喷嘴ⅱ连通,引燃器设置在炭化室内并位于燃烧喷嘴ⅱ一侧;空气鼓风机通过电磁

氮氧分离器与补偿气控制器连接,补偿气控制器一路通过阀门ⅰ连通至燃烧室补偿气和助燃剂入口,另一路通过阀门ⅱ连通至炭化室补偿气和助燃剂入口,炭化室、燃烧室内下部分别设置有一个以上的温度传感器,炭化室内的温度传感器通过反馈模块分别与补偿气控制器、助燃剂控制器连接,燃烧室内的温度传感器通过反馈模块分别与补偿气控制器、助燃剂控制器连接,空压机通过助燃剂储罐与助燃剂控制器连接,助燃剂控制器分别通过阀门ⅲ、阀门ⅳ与燃烧室补偿气和助燃剂入口、炭化室补偿气和助燃剂入口连通。

6.所述壳体外设置有隔热层,隔热层用高温浇注料制成,耐火度为500~2500℃;所述电磁氮氧分离器为常规氮氧分离设备,例如参照201510099114.0、201720905865.1中方法制得的设备,电磁氮氧分离器内的电磁波频率为100~300mhz。

7.所述炭化室的壁厚度为0.01m~0.05m,传热系数为10~60w/m2·

k。

8.所述燃烧管道与炭化室中心轴轴向对称分布,这样设置不仅能够实现多段补氧,多段燃烧,而且延长了火焰在燃烧室的长度,维持室内上下温度一致,提高了可燃性烟气的燃烧效率;所述助燃剂为常规市售易燃气体或液体的一种及多种混合物。

9.本发明装置可以设置一个以上炭化炉,炭化炉的炭化室底部设置有燃烧余气进气口,炭化炉的燃烧室出气口与另一个炭化炉的燃烧余气进气口连通;燃烧室出气口还可以与尾气深度净化装置连接;电磁氮氧分离器可以同时向多个炭化炉提供氧气。

10.炭化室温度》300℃停止供氧和助燃剂,燃烧室根据预设温度通过补偿气控制器、助燃剂控制器控制助燃剂和氧气的间歇及分段式补给。

11.所述助燃剂控制器、补偿气控制器均为常规市售控制器,根据接收到的温度信息,按常规方法控制阀门

ⅰ‑ⅳ

、空压机、空气鼓风机的开启或关闭。

12.本发明中电磁氮氧分离器是利用氮氧的磁化率差异,将空气中的氮气与氧气分离得到纯度高于95%的氧气;启动时,先向装有生物质物料的炭化室鼓入适量氧气和助燃剂,启动引燃器点燃物料,待炭化室着火燃烧时就可以停止炭化室的氧气和助燃剂的供应;物料分解形成可燃性烟气通过烟气循环管道送到燃烧室底部,此时,通过燃烧室的燃烧喷嘴ⅰ通入氧气(如果烟气产量降低或温度不均时,也可以通过燃烧喷嘴ⅰ将助燃剂进行间歇及分段式补给),由于物料分解形成可燃性烟气本身具有高于燃点的温度,能在燃烧室内自动燃烧,为炭化室提供热量。利用炭化室和燃烧室的烟气循环达到物料炭化的目的,降低了燃料的消耗;燃烧室出气口可连接尾气深度净化装置或另一个炭化室进气口;该组件炭化效果好,热量利用率高,无二次污染。

13.本发明的有益成果是:本发明利用氮氧的磁化率差异,将空气中的氮气与氧气分离,得到高纯度的氧气作为补偿气体,减少了生物质炭化过程的空气补偿体积,降低了能耗。炭化炉设计因加热介质不直接与生物质接触,便于控制炭化温度,且炭化启动快,燃料消耗也远小于单独利用燃烧炉提供热量;本发明还进一步对炭化过程产生的可燃性烟气进行循环利用,作为热源为炭化室提供热量,不仅减少了能源的浪费,还不会造成环境污染,有利于碳达峰碳减排;此外,由于结构的合理布置本发明达到节能的同时还增大了工作效率,同时本发明大大缩小了所占面积,便于大规模应用。本发明技术方案易于实现,与智能控制系统耦合方便,在现有外热式炭化炉内热式炭化炉均能进行改造升级,有利于市场推广。

附图说明

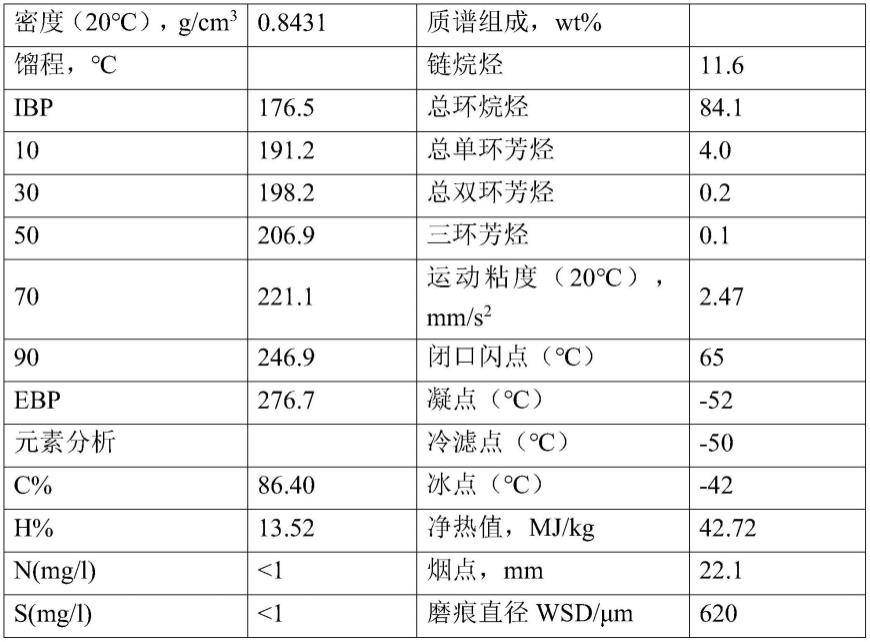

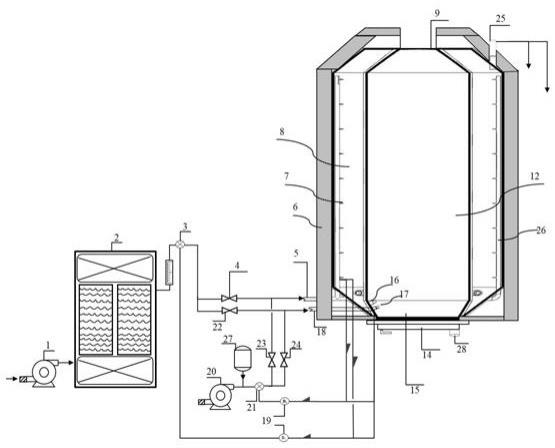

14.图1为本发明装置结构示意图;图2为本发明装置燃烧室内部结构示意图;图3为烟气循环管道的结构示意图;图中:1-空气鼓风机;2-电磁氮氧分离器;3-补偿气控制器;4-阀门ⅰ;5-燃烧室补偿气和助燃剂入口;6-隔热层;7-燃烧喷嘴ⅰ;8-燃烧室;9-入料口;10-烟气出口;11-烟气循环管道;12-炭化室;13-出烟孔;14-排料炉门;15-炭化炉;16-引燃器;17-燃烧喷嘴ⅱ;18-炭化室补偿气和助燃剂入口;19-反馈模块;20-空压机;21-助燃剂控制器;22-阀门ⅱ;23-阀门ⅲ;24-阀门ⅳ;25-燃烧室出气口;26-燃烧管道;27-助燃剂储罐;28-燃烧余气进气口。

具体实施方式

15.下面对本发明做进一步的详细说明:本实施例在以本发明技术方案为前提下进行实施,但本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变,以下给出了详细的实施方式,本发明的保护范围不限于下述实施例;实施例中未特殊说明的部件,均为常规市售部件,按常规方法控制和使用;实施例1:如图1-3所示,本磁氧低氮燃烧耦合生物质炭化的装置包括空气鼓风机1、电磁氮氧分离器2、补偿气控制器3、烟气循环管道11、炭化炉15、空压机20;其中炭化炉15包括壳体、炭化室12,炭化室12设置在壳体中心处,炭化室12的壁材料为钢材,厚0.03m,传热系数约为45 w/m2·

k;炭化室12外壁与壳体内壁之间为燃烧室8,燃烧室8顶部开有燃烧室出气口25;炭化室12顶部开有入料口9,底部设置有带排料炉门14的排料口,烟气循环管道11设置在燃烧室8内;烟气循环管道11上端的烟气出口10设置在炭化室12顶部并与炭化室连通,烟气循环管道11底端为带若干个出烟孔13的环形管道,环形管道设置在燃烧室8内并套装在炭化室12底部;燃烧室补偿气和助燃剂入口5设置在壳体上并与燃烧室8内壁上设置的2根燃烧管道26连通,2根燃烧管道26与炭化室中心轴轴向对称分布,燃烧管道26上设置有若干个燃烧喷嘴ⅰ7,炭化室补偿气和助燃剂入口18设置在壳体上并通过管道与炭化室12内的燃烧喷嘴ⅱ17连通,引燃器16设置在炭化室12内并位于燃烧喷嘴ⅱ17一侧;空气鼓风机1通过电磁氮氧分离器2与补偿气控制器3连接,补偿气控制器3一路通过阀门ⅰ4连通至燃烧室补偿气和助燃剂入口5,另一路通过阀门ⅱ22连通至炭化室补偿气和助燃剂入口18,炭化室12内下部分设置有一个温度传感器,燃烧室8内上、中、下部分别设置有温度传感器,炭化室12内的温度传感器通过反馈模块19分别与补偿气控制器3、助燃剂控制器21连接,燃烧室8内的温度传感器通过反馈模块分别与补偿气控制器3、助燃剂控制器21连接,空压机20通过助燃剂槽27与助燃剂控制器21连接,助燃剂控制器21分别通过阀门ⅲ23、阀门ⅳ24与燃烧室补偿气和助燃剂入口5、炭化室补偿气和助燃剂入口18连通;电磁氮氧分离器2内的电磁波频率为200mhz,本实施例以天然气作为助燃剂,燃烧室排气口连接电催化深度净化装置;空压机、空气鼓风机分别与电源连接,在炭化室内于600℃对100kg普通木材进行炭化处理,具体操作如下:将普通木材从入料口9加入到炭化室内,通过补偿气控制器3将控制阀门22ⅱ打开(阀门4ⅰ关闭),电磁氮氧分离器2产生的氧气从炭化室补偿气和助燃剂入口18进入炭化室,连续鼓入10l氧气,启动引燃器16点燃物料,当温度为100~200℃时,反馈模块19接收到炭

化室的温度传感器的温度信号,通过助燃剂控制器21控制阀门24ⅳ(阀门ⅲ23关闭)、空压机20打开,向炭化室通入天然气以助燃,待炭化室温度到达300℃以上,此时就可以停止炭化室的氧气或助燃剂供应;木材分解形成可燃性烟气经烟气出口10进入烟气循环管道11并送到燃烧室8底部通过出烟孔13排出,此时,通过补偿气控制器3将控制阀门4ⅰ打开(阀门22ⅱ关闭),通过燃烧室的燃烧喷嘴ⅰ7向其内部补充电磁氮氧分离器产生的氧气,由于可燃性烟气本身具有高于燃点的温度,能自动燃烧加热,多段式补氧增加火焰与氧气的接触程度,提高了燃料燃烧效率,如果炭化室的可燃性烟气产量降低或燃烧室内部温度不均时,通过反馈模块19接收燃烧室温度信号,通过助燃剂控制器21将阀门ⅲ23打开(阀门24ⅳ关闭),通过燃烧喷嘴ⅰ7将天然气进行间歇及分段式补给燃烧室,为炭化室提供热量;本装置将炭化室和燃烧室的烟气循环起来,达到物料炭化的目的,降低了燃料的消耗。在该实施条件下,对上述炭化产物进行检测,产炭收率为63.4%(wt%)。

16.实施例2:本实施例装置结构同实施例1,不同在于本装置设置2个炭化炉15,炭化炉的炭化室底部设置有燃烧余气进气口28,第一个炭化炉的炭化室的燃烧室出气口25与另一个炭化炉的炭化室燃烧余气进气口28连通;电磁波频率为150mhz,炭化室的钢壁厚度为0.05m,传热系数为50w/m2·

k,燃烧管道设置有4根。

17.在本实施例中,将燃烧室的出口管25连接本发明技术下具有相同结构的炭化炉组件的炭化室底部燃烧余气进气口28。当然,本领域技术人员可以理解,该炭化组件可以同时由两台或多台串联或并联使用。其余操作过程与实施例1相同,在炭化过程中,可燃性烟气经燃烧后燃烧室出气口端25气体带有很高的热值,将其引入第二炭化室可对物料进行预热,形成热风循环;本装置炭化过程中具有很高的能量利用率,能耗低。对第二炭化室炭化产物进行检测,炭收率为67%(wt%)。

18.以上所述,仅为本发明较佳的具体实施方式,这些具体实施方式都是基于本发明整体构思下的不同实现方式,而且本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。