一种完整去除nb3sn超导线稳定层和阻挡层的方法

技术领域

1.本发明属于超导接头制造领域技术领域,涉及一种完整去除nb3sn超导线稳定层和阻挡层的方法。

背景技术:

2.nb3sn因其具有高的临界电流密度jc(4.2k下,12t时临界电流密度可达3000a/mm2)、临界温度tc(18.3k)和临界磁场hc(4.2k时达27t)等临界性能参数而被应用于高场磁体。

3.目前,制备nb3sn超导线材的方法主要包括青铜法和内锡法等。青铜法nb3sn线材由锡青铜提供sn源,而sn在青铜中的最大溶解度仅为15.8wt.%,低的sn含量限制了nb3sn超导相的含量,从而导致了青铜法nb3sn线材载流能力有限。内锡法nb3sn线材中的sn含量较高,可产生更多的nb3sn超导相,使得相应线材具有更高的载流能力,因而得到更为广泛地应用。

4.强磁场装置中的低温nb3sn超导磁体主要是由nb3sn超导线材组成,而超导磁体的绕制通常需要足够长度(万米到十万米长度级别)且长期性能稳定的nb3sn线材。目前,受到超导线材加工工艺的限制,很难制造出符合长度要求的单根nb3sn线材,因此实际应用中常常需要采用超导接头将多根超导线进行连接。此外,在有关nb3sn超导磁体的应用中,如磁共振成像(mri)及核磁共振谱仪(nmr),为实现磁场的长期稳定性和高均匀性,需要超导磁体闭环运行,处于持续电流工作模式。在闭环工作期间,超导磁体和超导开关并联连接,以使磁体与外部电源分离,实现无损运行,而这其中的连接正是依靠超导接头。因此,高性能超导接头的制备成为整个磁体制造中的关键一环,甚至直接影响到超导磁体技术的前进和发展。

5.超导接头的制备方法主要是冷压法、超导焊料法和粉末烧结法。冷压法是将待连接的多丝超导线装入铜管内,然后通过机械压力将其冷压成型,最终形成超导接头。但由于nb3sn相脆性较大,无法直接通过冷压成型来制造nb3sn超导接头。超导焊料法是将接头部分浸入装有超导焊料的铜管中,通过基质替换过程,最终熔融的焊料固化形成超导接头。但是焊料对背景磁场的影响非常敏感,通常仅适用于背场较低的场合。鉴于此,利用粉末烧结法来制备nb3sn超导接头,其原理是采用与超导母材成分相近的原料粉体(一定比例的nb、sn和cu混合粉),通过超导线材与粉体间的固态反应形成连接。然而,由于超导线材外层包覆有cu稳定层和ta(或nb)阻挡层,极大地影响了线材与粉体间的界面反应,最终影响接头的性能。因此,制备超导接头前有必要在不损伤线材内部铌丝的前提下对接头处线材的稳定层和阻挡层进行完整去除。

6.目前存在两个问题,一是使用硝酸和氢氟酸的混合酸去除稳定层和阻挡层时,超导线往往在缺陷处最先开始腐蚀,随着混合酸局部腐蚀掉稳定层和阻挡层后,氢氟酸会渗入内层与铌丝反应,从而在没有完全去除稳定层和阻挡层时就发生铌丝腐蚀断裂现象;二是若利用机械法去除阻挡层时,在进行机械打磨之后,金相显微镜下观察发现阻挡层往往

去除的不均匀、不彻底,影响后续粉末与铌丝的反应,使得最终形成的nb3sn超导相含量减少,导致接头性能降低以致影响超导磁体的整体性能。

7.鉴于此,亟需发展一种完整去除nb3sn超导线稳定层和阻挡层的方法,使得超导接头的制造工艺能够顺利进行,并最终获得优良的超导磁体性能。

技术实现要素:

8.本发明的目的在于提供一种完整去除nb3sn超导线稳定层和阻挡层的方法,本发明克服了现有利用硝酸和氢氟酸的混合酸去除nb3sn超导线稳定层和阻挡层时,容易导致铌丝断裂的缺点,实现了均匀、彻底且完整去除超导线稳定层和阻挡层的目的。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种完整去除nb3sn超导线稳定层和阻挡层的方法,所述方法包括以下步骤:

11.(1)对nb3sn超导线进行一步硝酸腐蚀处理,去除稳定层;

12.(2)对步骤(1)得到的去除稳定层的超导线进行氢氟酸腐蚀处理,去除阻挡层;

13.(3)对步骤(2)得到的去除阻挡层的超导线进行二步硝酸腐蚀处理,得到完整的铌丝。

14.本发明所述完整去除nb3sn超导线稳定层和阻挡层的方法,利用硝酸-氢氟酸-硝酸依次处理nb3sn超导线的稳定层和阻挡层,能够有效避免使用硝酸和氢氟酸的混合酸去除时铌丝容易断裂的问题,保证最终铌丝的完整性;同时,解决了利用机械法去除阻挡层时去除不均匀、不彻底的问题,使得在制备超导接头时能够与nb、sn和cu的混合粉末最大程度的反应。最终在接头处形成更多的nb3sn超导相,保证了超导接头的性能,并使超导磁体的性能不受影响。

15.优选地,步骤(1)所述一步硝酸腐蚀处理前进行蒸馏水洗涤和干燥处理。

16.优选地,所述nb3sn超导线的包括由内向外依次设置的锡芯、铌丝、铜基体、阻挡层和稳定层。

17.优选地,步骤(1)所述nb3sn超导线的直径为0.5~2mm,例如:0.5mm、1mm、1.5mm、1.8mm或2mm等。

18.优选地,步骤(1)所述一步硝酸腐蚀处理的腐蚀剂包括质量浓度为20~80%(例如:20%、30%、50%、60%或80%等)的硝酸,优选为50~80%。

19.优选地,步骤(1)稳定层的材料包括金属铜。

20.优选地,所述稳定层的厚度为10~150μm,例如:10μm、30μm、50μm、100μm或150μm等。

21.优选地,步骤(2)所述氢氟酸腐蚀处理前进行蒸馏水洗涤和干燥处理。

22.优选地,步骤(2)所述氢氟酸腐蚀处理的腐蚀剂包括质量浓度为10~60%(例如:10%、20%、30%、40%、50%或60%等)的氢氟酸,优选为40~60%。

23.优选地,步骤(2)所述阻挡层的材料包括金属钽或金属铌。

24.优选地,所述阻挡层的厚度为1~20μm,例如:1μm、5μm、10μm、15μm或20μm等。

25.优选地,步骤(3)所述二步硝酸腐蚀处理前进行蒸馏水洗涤和干燥处理。

26.优选地,所述二步硝酸腐蚀处理的腐蚀剂包括质量浓度为20~80%(例如:20%、

30%、50%、60%或80%等)的硝酸,优选为50~80%。

27.优选地,步骤(3)所述铌丝的直径为1~10μm,例如:1μm、2μm、5μm、8μm或10μm等。

28.相对于现有技术,本发明具有以下有益效果:

29.(1)本发明利用硝酸-氢氟酸-硝酸依次处理nb3sn超导线的稳定层和阻挡层,能够有效避免使用硝酸和氢氟酸的混合酸去除时铌丝容易断裂的问题,保证最终铌丝的完整性。

30.(2)本发明解决了利用机械法去除阻挡层时去除不均匀、不彻底的问题,使得在制备超导接头时能够与nb、sn和cu的混合粉末最大程度的反应。最终在接头处形成更多的nb3sn超导相,保证了超导接头的性能,并使超导磁体的性能不受影响。

附图说明

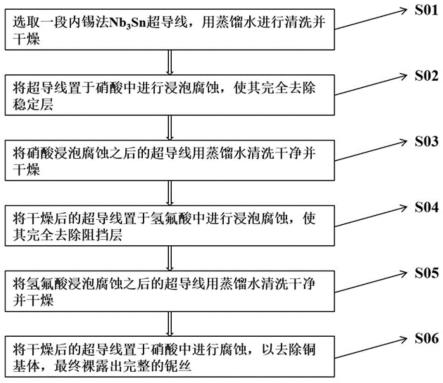

31.图1是本发明实施例1所述方法的工艺流程图。

32.图2是本发明实施例1所述内锡法nb3sn超导线的横截面图。

33.图3是本发明实施例1所述内锡法nb3sn超导线的横截面放大图。

34.图4是本发明实施例1步骤(1)所述硝酸处理后的内锡法nb3sn超导线的横截面图。

35.图5是本发明实施例1步骤(2)所述氢氟酸处理后的内锡法nb3sn超导线的横截面图。

36.图6是本发明对比例2所述经机械法处理后的内锡法nb3sn超导线的横截面图

37.图2-6中10为稳定层;20为阻挡层;30为铜基体;40为铌丝;50为锡芯。

具体实施方式

38.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

39.实施例1

40.本实施例提供了一种完整去除nb3sn超导线稳定层和阻挡层的方法,所述方法的流程图如图1所示,所述方法包括以下步骤:

41.(1)首先选取一段长度约10cm的内锡法nb3sn超导线(横截面图如图2-3所示),用蒸馏水进行清洗并干燥,然后将超导线置于30ml质量百分浓度为65%的硝酸中进行浸泡腐蚀,腐蚀时长约为12h,剪取一段长度为10mm腐蚀后的线材对其端面进行抛光处理,并在金相显微镜下观察,其横截面光学显微图如图4所示,发现该腐蚀过程可完全去除铜稳定层,且腐蚀速率约为0.18μm/min;

42.(2)将硝酸腐蚀之后的超导线用蒸馏水进行清洗并干燥,继续将超导线浸泡于质量百分浓度为40%的氢氟酸中进行腐蚀处理,腐蚀时长约为6h,在此基础上继续剪取一段长度为10mm腐蚀后的线材对其端面进行抛光处理,并在金相显微镜下观察,其横截面光学显微图如图5所示,可以看出,完全去除ta阻挡层,且腐蚀速率约为0.028μm/min;

43.(3)最后,将氢氟酸腐蚀之后的超导线用蒸馏水进行清洗、干燥,并将该超导线再放入质量百分浓度为65%的硝酸中进行浸泡腐蚀以去除铜基体,最终可肉眼观察到裸露出的完整铌丝。

44.实施例2

45.本实施例提供了一种完整去除nb3sn超导线稳定层和阻挡层的方法,所述方法包括以下步骤:

46.(1)首先选取一段长度约10cm的内锡法nb3sn超导线,用蒸馏水进行清洗并干燥,然后将超导线置于30ml质量百分浓度为30%的硝酸中进行浸泡腐蚀,腐蚀时长约为24h;

47.(2)将硝酸腐蚀之后的超导线用蒸馏水进行清洗并干燥,继续将超导线浸泡于质量百分浓度为40%的氢氟酸中进行腐蚀处理,腐蚀时长约为8h;

48.(3)最后,将氢氟酸腐蚀之后的超导线用蒸馏水进行清洗、干燥,并将该超导线再放入质量百分浓度为65%的硝酸中进行浸泡腐蚀以去除铜基体,最终可肉眼观察到裸露出的完整铌丝。

49.实施例3

50.本实施例与实施例1区别仅在于,步骤(1)使用的硝酸质量百分浓度为20%,其他条件与参数与实施例1完全相同,步骤(1)腐蚀时间较长,且对稳定层处理的不够彻底。

51.实施例4

52.本实施例与实施例1区别仅在于,步骤(1)使用的硝酸质量浓度为80%,其他条件与参数与实施例1完全相同,腐蚀时间并不能得到明显缩短,浓度过大易造成浪费。

53.实施例5

54.本实施例与实施例1区别仅在于,步骤(2)使用的氢氟酸质量浓度为10%,其他条件与参数与实施例1完全相同,步骤(2)腐蚀时间较长,且对阻挡层处理的不够彻底。

55.实施例6

56.本实施例与实施例1区别仅在于,步骤(2)使用的氢氟酸质量浓度为60%,其他条件与参数与实施例1完全相同,腐蚀时间并不能得到明显缩短,浓度过大易造成浪费。

57.实施例7

58.本实施例与实施例1区别仅在于,步骤(3)使用的硝酸质量浓度为20%,其他条件与参数与实施例1完全相同,腐蚀时间增长,且腐蚀效果不佳。

59.实施例8

60.本实施例与实施例1区别仅在于,步骤(3)使用的硝酸质量浓度为80%,其他条件与参数与实施例1完全相同,腐蚀时间并不能得到明显缩短,浓度过大易造成浪费。

61.对比例1

62.首先选取一段长度约10cm的内锡法nb3sn超导线,用蒸馏水进行清洗并干燥,然后将超导线置于30ml质量百分浓度为65%的硝酸和质量百分浓度为40%的氢氟酸的混合溶液中进行浸泡腐蚀,其中硝酸和氢氟酸的体积比为10:1,腐蚀3min时,肉眼观察到在溶液界面处有铌丝断裂。

63.对比例2

64.(1)首先选取一段长度约10cm的内锡法nb3sn超导线,用蒸馏水进行清洗并干燥,然后将超导线置于30ml质量百分浓度为65%的硝酸中浸泡腐蚀,腐蚀时长为12h。剪取一段长度为10mm腐蚀后的线材对其端面进行抛光处理,并在金相显微镜下观察,发现该腐蚀过程可完全去除铜稳定层。

65.(2)将硝酸腐蚀之后的超导线用蒸馏水进行清洗并干燥,然后使用1000#金刚砂砂纸对钽阻挡层机械打磨,继续剪取一段长度为10mm机械打磨后的线材对其端面进行抛光处

理,并在金相显微镜下观察,其横截面光学显微图如图6所示,可以看出,经机械打磨的超导线,钽阻挡层去除不均匀、不完整。

66.由实施例1和实施例3-4对比可得,本发明所述完整去除nb3sn超导线稳定层和阻挡层的方法中,步骤(1)所述硝酸的浓度会影响去除效果,将硝酸浓度控制在50~80%,去除效果较好,若硝酸浓度过低,腐蚀时间增长且腐蚀效果不佳,若硝酸浓度过高,去除效果不会增强,腐蚀时间也不会缩短,容易造成浪费。

67.由实施例1和实施例5-6对比可得,本发明所述完整去除nb3sn超导线稳定层和阻挡层的方法中,步骤(2)所述氢氟酸的浓度会影响去除效果,将氢氟酸浓度控制在40~60%,去除效果较好,若氢氟酸浓度过低,腐蚀时间增长且腐蚀效果不佳,若氢氟酸浓度过高,去除效果不会增强,腐蚀时间也不会缩短,容易造成浪费。

68.由实施例1和实施例7-8对比可得,本发明所述完整去除nb3sn超导线稳定层和阻挡层的方法中,步骤(3)所述硝酸的浓度会影响去除效果,将硝酸浓度控制在50~80%,去除效果较好,若硝酸浓度过低,腐蚀时间增长且腐蚀效果不佳,若硝酸浓度过高,去除效果不会增强,腐蚀时间也不会缩短,容易造成浪费。

69.由实施例1和对比例1对比可得,本发明所述完整去除nb3sn超导线稳定层和阻挡层的方法中,将腐蚀溶液换成硝酸和氢氟酸的混合酸时,超导线铌丝在很短的时间内腐蚀断裂,达不到完整去除阻挡层和稳定层的目的。

70.由实施例1和对比例2对比可得,本发明所述完整去除nb3sn超导线稳定层和阻挡层的方法中,使用机械法去除钽阻挡层,去除的不均匀、不彻底,达不到完整去除阻挡层和稳定层的目的。

71.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。