一种x10cralsi18耐热不锈钢中厚板的热轧工艺方法

技术领域

1.本发明属于金属轧制技术领域,具体涉及的是一种x10cralsi18耐热不锈钢中厚板的热轧工艺方法。

背景技术:

2.x10cralsi18是铁素体耐热不锈钢的代表钢种之一,广泛应用于电站、锅炉等行业,其化学成分的特点是:在铬元素的基础上添加硅元素和铝元素,在材料表面形成致密的铬、硅、铝的复合氧化膜,从而提高了材料的耐高温和抗氧化能力,其最高使用温度可达800℃;同时将钢中的碳含量控制在0.07%以上,保证了材料的高温强度。

3.传统的cr不锈钢热轧板生产工艺路线为:将均匀加热的cr不锈坯料通过粗轧和精轧方式进行高温连续轧制,再进行热处理退火和酸洗工艺,表面和尺寸检验后生产交货。

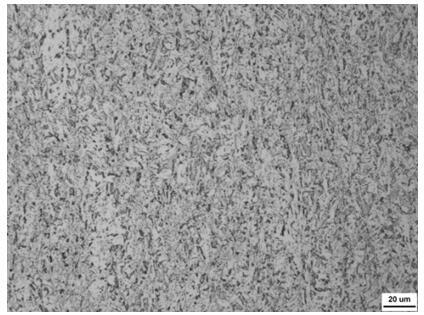

4.传统的cr不锈热轧板为高温状态连续轧制,因其成品终轧轧制温度较高,退火前钢板内部原始晶粒组织较为粗大,故而退火后钢板内部晶粒组织也呈现粗大现象,除此之外钢板表面热划伤也表现出多而深的问题。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点,解决现有技术制得的x10cralsi18耐热不锈钢中厚板微观组织晶粒粗大、机械性能偏低和表面质量差的技术问题,本发明提供一种x10cralsi18耐热不锈钢中厚板的热轧工艺方法。

6.本发明通过以下技术方案予以实现:

7.一种x10cralsi18耐热不锈钢中厚板的热轧工艺方法,本发明通过在粗轧轧制工序提高坯料温降,并对二阶段坯料厚度、精轧环节轧制温度以及精轧成品道次变形率进行工艺研究,总结出耐热cr不锈中厚板的热轧生产工艺,包括以下步骤:

8.坯料冶炼

→

坯料连铸

→

坯料修磨

→

坯料加热

→

粗轧轧制

→

精轧控轧

→

退火处理

→

性能检验

→

表面及尺寸检验

→

包装交付;其中:

9.(1)、坯料加热前装炉板坯温度不低于200℃,为避免连铸坯料降温过快,造成坯料装炉前或在加热炉内运行时坯料开裂,修磨后的连铸坯料到厂后,在确保装炉板坯温度不低于200℃的情况下,迅速组织完成上料、装炉操作;

10.(2)、连铸坯料送入加热炉内加热,加热炉内按照坯料的送进方向依次设置预热区和加热区,预热区炉温为700~1050℃,加热区炉温为1100~1200℃;预热区可以避免连铸坯料入炉后快速加热带来的热应力集中导致开裂;

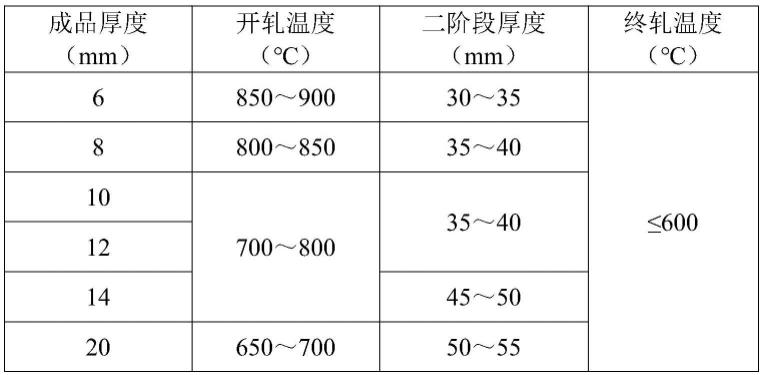

11.(3)、鉴于连铸坯料原始端面为细小等轴晶,比火切断面晶粒组织更为细小,能有效抵抗应力开裂问题,在粗轧工序采取展宽纵轧方式减弱轧制边裂问题。粗轧轧制工序采取展宽纵轧,并在完成40-60%的变形量后采取每道次除鳞降温控轧,根据成品厚度,二阶段坯厚控制在30~55mm;

12.(4)、精轧工序:根据成品厚度选择对应的开轧温度,并且最终两成品道次的压下

变形率为10-15%;

[0013][0014]

(5)、对热轧态中厚钢板退火处理,退火温度为750~900℃,消除轧制应力,改善板材内部组织偏析、分布不均问题。

[0015]

与现有技术相比本发明的有益效果为:

[0016]

本发明提供的一种x10cralsi18耐热不锈钢中厚板的热轧工艺方法,规避钢种易开裂特性风险,在对钢板边裂进行有效控制的同时,通过坯料加热、低温控制轧制以及热处理工艺优化,成材率达到83%以上,所生产规格达到了欧标规定的极限厚度12mm,最厚达到20mm,质量稳定。

[0017]

具体实施方式

[0018]

下面结合实施例对本发明作进一步的详细描述。

[0019]

一种x10cralsi18耐热不锈钢中厚板的热轧工艺方法,包括以下步骤:坯料冶炼

→

坯料连铸

→

坯料修磨

→

坯料加热

→

粗轧轧制

→

精轧控轧

→

退火处理

→

性能检验

→

表面及尺寸检验

→

包装交付;其中:

[0020]

(1)坯料加热前装炉板坯温度不低于200℃;

[0021]

(2)连铸坯料送入加热炉内加热,加热炉内按照坯料的送进方向依次设置预热区和加热区,预热区炉温为700~1050℃,加热区炉温为1100~1200℃;

[0022]

(3)粗轧轧制工序采取展宽纵轧,并在完成40-60%的变形量后采取每道次除鳞降温控轧,根据成品厚度,二阶段坯厚控制在30~55mm;

[0023]

(4)精轧工序:根据成品厚度选择对应的开轧温度,并且最终两成品道次的压下变形率为10-15%;

[0024]

(5)对热轧态中厚钢板退火处理,退火温度为750~900℃。

[0025]

以下提供三组实施例,具体工艺参数及成品力学性能如下表所示。

[0026][0027]

[0028]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种x10cralsi18耐热不锈钢中厚板的热轧工艺方法,其特征在于包括以下步骤:坯料冶炼

→

坯料连铸

→

坯料修磨

→

坯料加热

→

粗轧轧制

→

精轧控轧

→

退火处理

→

性能检验

→

表面及尺寸检验

→

包装交付;其中:(1)、坯料加热前装炉板坯温度不低于200℃;(2)、连铸坯料送入加热炉内加热,加热炉内按照坯料的送进方向依次设置预热区和加热区,预热区炉温为700~1050℃,加热区炉温为1100~1200℃;(3)、粗轧轧制工序采取展宽纵轧,并在完成40-60%的变形量后采取每道次除鳞降温控轧,根据成品厚度,二阶段坯厚控制在30~55mm;(4)、精轧工序:根据成品厚度选择对应的开轧温度,并且最终两成品道次的压下变形率为10-15%;(5)、对热轧态中厚钢板退火处理,退火温度为750~900℃。

技术总结

本发明涉及一种X10CrAlSi18耐热不锈钢中厚板的热轧工艺方法,属于金属轧制技术领域,解决现有技术制得的X10CrAlSi18耐热不锈钢中厚板微观组织晶粒粗大、机械性能偏低和表面质量差的技术问题。本发明工艺路线为:坯料冶炼

技术研发人员:杨明永 郭保兵 张威 丁晨晖 王文峰 贾涛 贾超君 薛强 仵文涛 李阳

受保护的技术使用者:山西太钢不锈钢股份有限公司

技术研发日:2022.05.17

技术公布日:2022/7/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。