铜基氧化物弥散强化的cu-y2o3复合材料制备方法

技术领域

1.本发明属于高强高导用铜基复合材料制备技术领域,具体涉及一种基于铜基氧化物弥散强化的cu-y2o3复合材料制备方法。本发明铜基复合材料主要用于电阻焊电极、磁场导电装置、集成电路引线框架等方面的材料。

背景技术:

2.弥散强化铜合金是指使用硬质陶瓷颗粒氧化物、碳化物等增强相弥散添加到铜基体中而得到的具有优异力学和电学性能的铜合金。增强相的添加阻碍了晶界内位错的移动,在高温下具有较好的稳定性,抑制铜晶粒的长大从而达到细化基体晶粒的作用。由于弥散强化铜合金相较于铜及铜的其他合金而言,兼顾力学及电学性能,故目前广泛应用于电阻焊电极、磁场导电装置、集成电路引线框架等方面的材料。而传统使用机械合金化添加第二相粒子到铜基体中的方法,由于铜质地较软,易在球磨过程中出现粉末颗粒长大、团聚的现象,导致得到的复合粉末粒度较大,从而使弥散强化对材料力学性能的提升和电导率的保持作用极其有限。为了获得具有更加优异综合性能的弥散强化铜合金,需要一种新的方法来制备兼顾力学和电学性能的弥散强化铜合金材料,使其更广泛的应用于对材料性能更加严格的新兴产业。

技术实现要素:

3.本发明的目的在于提供一种铜基氧化物弥散强化的cu-y2o3复合材料制备方法,本方法制备的cu-y2o3复合材料不仅能够使材料的力学性能得到提高,同时材料的导电性能也保持在较高水平,满足使用要求。

4.为了实现上述目的,本发明采用了以下技术方案:

5.铜基氧化物弥散强化的cu-y2o3复合材料制备方法,具体包括如下步骤:

6.(一)机械合金化促进铜基氧化物的氧元素扩散

7.将纯钇粉及铜的氧化物粉末置于球磨罐,纯钇粉所占质量比分数为0.5%-2.5%,剩余为铜的氧化物粉末,将球磨罐放入真空手套箱并向真空手套箱中通入氩气,完成球磨罐的装配,以保证球磨过程是在氩气气氛保护下进行的,球磨小球和球磨罐介质均由不锈钢制成,装配完成后,再将球磨罐置于行星式球磨机中球磨,取出后研磨,最终得到分散的前驱体粉末;

8.(二)煅烧还原

9.将上述前驱体粉末放入高温管式炉中,使用真空泵将炉内抽至真空后,通入氢气,在氢气气氛下进行煅烧还原得到cu-y2o3复合粉末;

10.(三)放电等离子烧结

11.(1)装粉:将步骤(三)得到的cu-y2o3复合粉末装入到石墨模具中,进行简单预压后将模具放入放电等离子烧结炉中,炉腔在室温下抽真空;

12.(2)排气:为了排除粉末材料中的气体,设置预压压强为10mpa,先升温至600℃并

保温5min;

13.(3)烧结成型:再升温至900℃并保温5min,在升温的过程中手动加压至终压压强50mpa,保温结束后降温至室温,即得到cu-y2o3复合材料。

14.所述步骤(一)中铜的氧化物为氧化铜或氧化亚铜。

15.所述步骤(一)中氧化铜、氧化亚铜的纯度均为99%,粒度为5μm,购于中航中迈金属材料有限公司。

16.所述步骤(一)中前驱体粉末为cuo-y2o3或cu2o-y2o3。

17.所述步骤(一)中真空手套箱型号为zkx,行星式球磨机为南大仪器qm-qx4全方位行星式球磨机,球料比7:3,球磨转速(自转速度)400~600rpm,球磨时间为24~40小时,在真空手套箱中并在氩气气氛下完成球磨罐的装配以保证纯净的球磨环境,球罐和球磨介质均由不锈钢球制成。

18.所述步骤(二)中管式炉型号gsl-1200x,具体煅烧还原过程为温度从室温以10℃每分钟的速率升至550℃~650℃并保温1~3小时后,以10℃每分钟的速率将温度降至500℃后随炉冷却。

19.所述步骤(三)中石墨模具直径为20mm020.所述步骤(三)中升温速率为100℃/min,降温速率为100℃/mino21.所述步骤(三)中放电等离子烧结的烧结炉型号为laboxtm-300。

22.本发明的有益效果:传统使用机械合金化添加第二相粒子到铜基体中的方法,由于铜质地较软,易在球磨过程中出现粉末颗粒长大、团聚的现象,导致得到的复合粉末粒度较大。本发明使用铜基氧化物作为原料,同时可以作为氧化剂,通过使用铜基氧化物进行机械合金化促进氧元素在材料中的非平衡扩散,原位形成强化相氧化钇颗粒,并在球磨的过程中使氧化钇颗粒均匀的弥散分布在基体中,从而达到弥散强化的效果。氧化铜颗粒质地较脆,球磨过程中的粉末颗粒与磨球之间长时间地冲击、碰撞,使氧化铜颗粒反复产生破碎和断裂,经过煅烧还原后最终得到的cu-y2o3复合粉末粒度较小,较小的粒度意味着粉末较细,增强相在铜基体中的分布更加均匀,弥散相弥散程度的增加使材料的力学性能保持在较高水平并且材料的电导率损失较少。放电等离子烧结技术通过等离子体活化和烧结致密化的联合作用细化了铜基合金的晶粒尺寸,最终制备出致密度高、晶粒组织均匀、力学和电学综合性能优越、应用范围更加广泛的cu-y2o3复合材料。

附图说明

23.图1是500倍下对比例复合材料cu-y2o3金相组织图。

24.图2是1000倍下实施例2制得的复合材料cu-y2o3金相组织图。

25.图3是1000倍下实施例5制得的复合材料cu-y2o3金相组织图。

26.图4是实施例2复合粉末cu-y2o3粒度分布图。

27.图5是实施例5复合粉末cu-y2o3粒度分布图。

28.图6是对比例复合材料cu-y2o3粒度分布图。

具体实施方式

29.以下结合具体实施例对本发明做进一步说明。

30.实施例1

31.本实施例中的cu-y2o3复合材料,是由一种机械合金化促进铜基氧化物的氧元素扩散、煅烧还原、放电等离子烧结加工制成,其中氧化铜作为基体及氧化剂,添加纯钇粉的质量分数为0.5%。

32.本实施例中的cu-y2o3复合材料的制备方法如下:

33.(1)机械合金化促进铜基氧化物的氧元素扩散:将纯钇粉0.15g及氧化铜粉末29.85g置于球磨罐,将球磨罐放入真空手套箱并向真空手套箱中通入氩气,完成球磨罐的装配,以保证球磨过程是在氩气气氛保护下进行的。球磨转速(自转速度)400rpm,球磨时间为24小时,球料比为7:3,球磨小球和球磨罐介质均由不锈钢制成,装配完成后,再将球磨罐置于行星式球磨机中球磨,取出后研磨,最终得到30g分散的cuo-y2o3前驱体粉末;

34.(2)煅烧还原:将上述前驱体粉末放入高温管式炉中,使用真空泵将炉内抽至真空后,通入氢气,在氢气气氛下进行煅烧还原得到cu-y2o3复合粉末,温度从室温以10℃每分钟的速率升至550℃并保温1小时后,以10℃每分钟的速率将温度降至500℃后随炉冷却;

35.(3)放电等离子烧结:将12g cu-y2o3复合粉末装入石墨模具中,粉末表面用碳纸包裹,在烧结前进行简单预压,将模具中的粉末压实。再将模具放入laboxtm-300放电等离子烧结炉中,炉腔在室温下抽真空,然后升温至600℃并保温5min,设置预压压强10mpa;再升温至900℃并保温5min,在升温的过程中手动加压至终压压强50mpa,升温速率为100℃/min;保温结束后降至室温,降温速率为100℃/min,即得到cu-y2o3复合材料。

36.实施例2

37.本实施例中的cu-y2o3复合材料,是由一种机械合金化促进铜基氧化物的氧元素扩散、煅烧还原、放电等离子烧结加工制成,其中氧化铜作为基体及氧化剂,添加纯钇粉的质量分数为1.5%。

38.本实施例中的cu-y2o3复合材料的制备方法如下:

39.(1)机械合金化促进氧元素铜基氧化物的扩散:将纯钇粉0.45g及氧化铜粉末29.55g置于球磨罐,将球磨罐放入真空手套箱并向真空手套箱中通入氩气,完成球磨罐的装配,以保证球磨过程是在氩气气氛保护下进行的,球磨转速(自转速度)500rpm,球磨时间为32小时,球料比为7:3,球磨小球和球磨罐介质均由不锈钢制成,装配完成后,再将球磨罐置于行星式球磨机中球磨,取出后研磨,最终得到30g分散的cuo-y2o3前驱体粉末;

40.(2)煅烧还原:将上述前驱体粉末放入高温管式炉中,使用真空泵将炉内抽至真空后,通入氢气,在氢气气氛下进行煅烧还原得到cu-y2o3复合粉末,温度从室温以10℃每分钟的速率升至600℃并保温2小时后,以10℃每分钟的速率将温度降至500℃后随炉冷却;

41.(3)放电等离子烧结:将15g cu-y2o3复合粉末装入石墨模具中,粉末表面用碳纸包裹,在烧结前进行简单预压,将模具中的粉末压实。再将模具放入laboxtm-300放电等离子烧结炉中,炉腔在室温下抽真空,然后升温至600℃并保温5min,设置预压压强10mpa;再升温至900℃并保温5min,在升温的过程中手动加压至终压压强50mpa,升温速率为100℃/min;保温结束后降至室温,降温速率为100℃/min,即得到cu-y2o3复合材料。

42.实施例3

43.本实施例中的cu-y2o3复合材料,是由一种机械合金化促进铜基氧化物的氧元素扩散、煅烧还原、放电等离子烧结加工制成,其中氧化铜作为基体及氧化剂,添加纯钇粉的质

量分数为2.5%。

44.本实施例中的cu-y2o3复合材料的制备方法如下:

45.(1)机械合金化促进铜基氧化物的氧元素扩散:将纯钇粉0.75g及氧化铜粉末29.25g置于球磨罐,将球磨罐放入真空手套箱并向真空手套箱中通入氩气,完成球磨罐的装配,以保证球磨过程是在氩气气氛保护下进行的,球磨转速(自转速度)600rpm,球磨时间为40小时,球料比为7:3,球磨小球和球磨罐介质均由不锈钢制成,装配完成后,再将球磨罐置于行星式球磨机中球磨,取出后研磨,最终得到30g分散的cuo-y2o3前驱体粉末;

46.(2)煅烧还原:将上述前驱体粉末放入高温管式炉中,使用真空泵将炉内抽至真空后,通入氢气,在氢气气氛下进行煅烧还原得到cu-y2o3复合粉末,温度从室温以10℃每分钟的速率升至650℃并保温3小时后,以10℃每分钟的速率将温度降至500℃后随炉冷却;

47.(3)放电等离子烧结:将18g cu-y2o3复合粉末装入石墨模具中,粉末表面用碳纸包裹,在烧结前进行简单预压,将模具中的粉末压实。再将模具放入laboxtm-300放电等离子烧结炉中,炉腔在室温下抽真空,然后升温至600℃并保温5min,设置预压压强10mpa;再升温至900℃并保温5min,在升温的过程中手动加压至终压压强50mpa,升温速率为100℃/min;保温结束后降至室温,降温速率为100℃/min,即得到cu-y2o3复合材料。

48.实施例4

49.本实施例中的cu-y2o3复合材料,是由一种机械合金化促进铜基氧化物的氧元素扩散、煅烧还原、放电等离子烧结加工制成,其中氧化亚铜作为基体及氧化剂,添加纯钇粉的质量分数为0.5%。

50.本实施例中的cu-y2o3复合材料的制备方法如下:

51.(1)机械合金化促进铜基氧化物的氧元素扩散:将纯钇粉0.15g及氧化亚铜粉末29.85g置于球磨罐,将球磨罐放入真空手套箱并向真空手套箱中通入氩气,完成球磨罐的装配,以保证球磨过程是在氩气气氛保护下进行的,球磨转速(自转速度)400rpm,球磨时间为24小时,球料比为7:3,球磨小球和球磨罐介质均由不锈钢制成,装配完成后,再将球磨罐置于行星式球磨机中球磨,取出后研磨,最终得到30g分散的cu2o-y2o3前驱体粉末;

52.(2)煅烧还原:将上述前驱体粉末放入高温管式炉中,使用真空泵将炉内抽至真空后,通入氢气,在氢气气氛下进行煅烧还原得到cu-y2o3复合粉末,温度从室温以10℃每分钟的速率升至550℃并保温1小时后,以10℃每分钟的速率将温度降至500℃后随炉冷却;

53.(3)放电等离子烧结:将12g cu-y2o3复合粉末装入石墨模具中,粉末表面用碳纸包裹,在烧结前进行简单预压,将模具中的粉末压实。再将模具放入laboxtm-300放电等离子烧结炉中,炉腔在室温下抽真空,然后升温至600℃并保温5min,设置预压压强10mpa;再升温至900℃并保温5min,在升温的过程中手动加压至终压压强50mpa,升温速率为100℃/min;保温结束后降至室温,降温速率为100℃/min,即得到cu-y2o3复合材料。

54.实施例5

55.本实施例中的cu-y2o3复合材料,是由一种机械合金化促进铜基氧化物的氧元素扩散、煅烧还原、放电等离子烧结加工制成,其中氧化铜作为基体及氧化剂,添加纯钇粉的质量分数为1.5%。

56.本实施例中的cu-y2o3复合材料的制备方法如下:

57.(1)机械合金化促进铜基氧化物的氧元素扩散:将纯钇粉0.45g及氧化铜粉末

29.55g置于球磨罐,将球磨罐放入真空手套箱并向真空手套箱中通入氩气,完成球磨罐的装配,以保证球磨过程是在氩气气氛保护下进行的,球磨转速(自转速度)500rpm,球磨时间为32小时,球料比为7:3,球磨小球和球磨罐介质均由不锈钢制成,装配完成后,再将球磨罐置于行星式球磨机中球磨,取出后研磨,最终得到30g分散的cu2o-y2o3前驱体粉末;

58.(2)煅烧还原:将上述前驱体粉末放入高温管式炉中,使用真空泵将炉内抽至真空后,通入氢气,在氢气气氛下进行煅烧还原得到cu-y2o3复合粉末,温度从室温以10℃每分钟的速率升至600℃并保温2小时后,以10℃每分钟的速率将温度降至500℃后随炉冷却;

59.(3)放电等离子烧结:将15g cu-y2o3复合粉末装入石墨模具中,粉末表面用碳纸包裹,在烧结前进行简单预压,将模具中的粉末压实。再将模具放入laboxtm-300放电等离子烧结炉中,炉腔在室温下抽真空,然后升温至600℃并保温5min,设置预压压强10mpa;再升温至900℃并保温5min,在升温的过程中手动加压至终压压强50mpa,升温速率为100℃/min;保温结束后降至室温,降温速率为100℃/min,即得到cu-y2o3复合材料。

60.实施例6

61.本实施例中的cu-y2o3复合材料,是由一种机械合金化促进铜基氧化物的氧元素扩散、煅烧还原、放电等离子烧结加工制成,其中氧化铜作为基体及氧化剂,添加纯钇粉的质量分数为2.5%。

62.本实施例中的cu-y2o3复合材料的制备方法如下:

63.(1)机械合金化促进铜基氧化物的氧元素扩散:将纯钇粉0.75g及氧化铜粉末29.25g置于球磨罐,将球磨罐放入真空手套箱并向真空手套箱中通入氩气,完成球磨罐的装配,以保证球磨过程是在氩气气氛保护下进行的,球磨转速(自转速度)600rpm,球磨时间为40小时,球料比为7:3,球磨小球和球磨罐介质均由不锈钢制成,装配完成后,再将球磨罐置于行星式球磨机中球磨,取出后研磨,最终得到30g分散的cu2o-y2o3前驱体粉末;

64.(2)煅烧还原:将上述前驱体粉末放入高温管式炉中,使用真空泵将炉内抽至真空后,通入氢气,在氢气气氛下进行煅烧还原得到cu-y2o3复合粉末,温度从室温以10℃每分钟的速率升至650℃并保温3小时后,以10℃每分钟的速率将温度降至500℃后随炉冷却。

65.(3)放电等离子烧结:将18g cu-y2o3复合粉末装入石墨模具中,粉末表面用碳纸包裹,在烧结前进行简单预压,将模具中的粉末压实,再将模具放入laboxtm-300放电等离子烧结炉中,炉腔在室温下抽真空,然后升温至600℃并保温5min,设置预压压强10mpa;再升温至900℃并保温5min,在升温的过程中手动加压至终压压强50mpa,升温速率为100℃/min;保温结束后降至室温,降温速率为100℃/min,即得到cu-y2o3复合材料。

66.对比例

67.本对比例中的cu-y2o3复合材料,是由一种机械合金化、煅烧还原、放电等离子烧结加工制成,添加纯钇粉的质量分数为1.5%。

68.本实施例中的cu-y2o3复合材料的制备方法如下:

69.(1)机械合金化:将纯钇粉0.45g及纯铜粉29.55g置于球磨罐,将球磨罐放入真空手套箱并向真空手套箱中通入氩气,完成球磨罐的装配,球磨转速(自转速度)500rpm,球磨时间为32小时,球料比为7:3,球磨小球和球磨罐介质均由不锈钢制成,装配完成后,再将球磨罐置于行星式球磨机中球磨,取出后研磨,最终得到30g分散的cuo-y2o3和cu2o-y2o3混合前驱体粉末;

70.(2)煅烧还原:将上述前驱体粉末放入高温管式炉中,使用真空泵将炉内抽至真空后,通入氢气,在氢气气氛下进行煅烧还原得到cu-y2o3复合粉末,温度从室温以10℃每分钟的速率升至650℃并保温2小时后,以10℃每分钟的速率将温度降至500℃后随炉冷却。

71.(3)放电等离子烧结:将15g cu-y2o3复合粉末装入石墨模具中,粉末表面用碳纸包裹,在烧结前进行简单预压,将模具中的粉末压实,再将模具放入laboxtm-300放电等离子烧结炉中,炉腔在室温下抽真空,然后升温至600℃并保温5min,设置预压压强10mpa;再升温至900℃并保温5min,在升温的过程中手动加压至终压压强50mpa,升温速率为100℃/min;保温结束后降至室温,降温速率为100℃/min,即得到cu-y2o3复合材料。

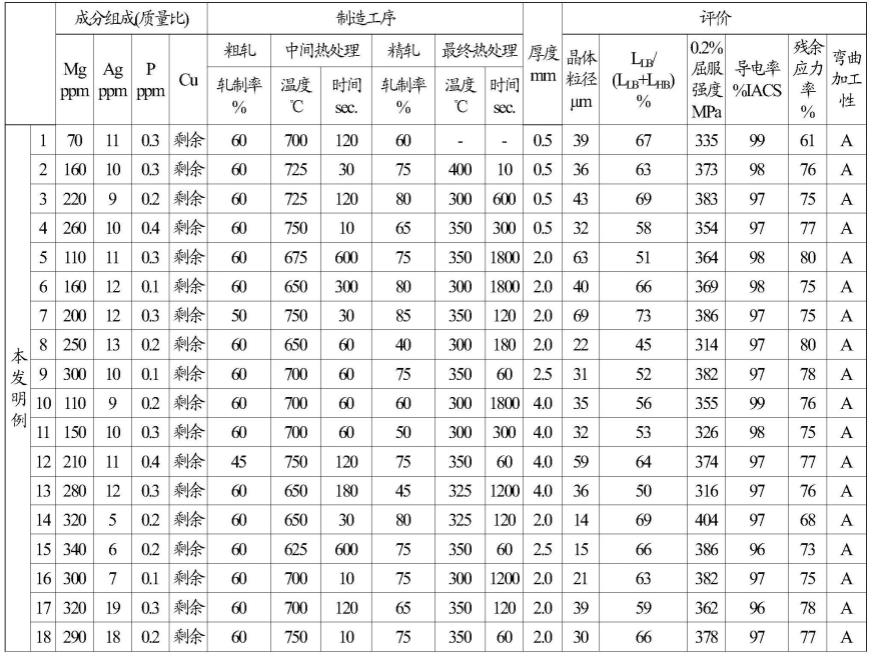

72.表1实施例1~6中cu-y2o3复合材料电导率及维氏硬度

[0073][0074]

由图1可以看出,对比例中cu-y2o3复合材料的的晶粒形状为带状和不规则状,晶界密度较高导致电阻率增大,因此电导率较低。

[0075]

由图2、图3中可以看出,使用铜基氧化物进行机械合金化煅烧还原后弥散相y2o3在铜基体中均匀弥散分布。

[0076]

由图4、图5、图6中可以看出,使用铜基氧化物进行机械合金化后得到的复合粉末粒度较小。

[0077]

由表1可以看出,与传统使用纯铜直接球磨添加增强相相比,使用铜基氧化物进行机械合金化的方法对于复合材料的电导率和力学性能有显著的提升。

[0078]

本发明使用铜基氧化物作为原料,同时可以作为氧化剂,使用铜基氧化物进行机械合金化促进氧元素在材料中的非平衡扩散,原位形成强化相氧化钇颗粒,并在球磨的过程中使氧化钇颗粒均匀的弥散分布在基体中,从而达到弥散强化的效果。传统使用机械合金化添加第二相粒子到铜基体中的方法,由于铜质地较软,易在球磨过程中出现粉末颗粒长大、团聚的现象,导致得到的复合粉末粒度较大,而氧化铜颗粒质地较脆,球磨过程中的粉末颗粒与磨球之间长时间地冲击、碰撞,使氧化铜颗粒反复产生破碎和断裂,经过煅烧还原后最终得到的cu-y2o3复合粉末粒度较小,较小的粒度意味着粉末较细,增强相在铜基体中的分布更加均匀,弥散相弥散程度的增加使材料的力学性能保持在较高水平并且材料的电导率损失较少。放电等离子烧结技术通过等离子体活化和烧结致密化的联合作用细化了铜基合金的晶粒尺寸,最终制备出致密度高、晶粒组织均匀、力学和电学综合性能优越、应用范围更加广泛的cu-y2o3复合材料。

[0079]

上述实施例仅例示出本公开的具体实施方案,但是本公开的实施方案并不受上述内容的限制。在未实质性背离本公开的发明构思的主旨和原理的情况下所做出的任何改变、修饰、替代、组合、简化,均应为等效的置换方式,并包含在由权利要求所确定的保护范

围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。