1.本实用新型属于冶金工艺技术领域,具体涉及一种喷煤法生产富锰渣用生产系统。

背景技术:

2.锰在国民经济发展中占有重要地位,我国锰矿多属于贫矿,常用锰矿选矿方法为机械选、火法富集、化学选矿法等。锰矿石火法富集法是处理高磷、高铁难选贫锰矿石一种分选方法,也称为富锰渣法。其是利用锰、磷、铁的还原温度不同,在高炉或电炉中控制其温度进行选择性分离的高温分选方法。该方法工艺简单、生产稳定,能有效将矿石中的铁、磷分离,获得富锰、低铁、低磷富锰渣。

3.高炉生产富锰渣是富锰渣的主要生产方式之一,现有技术中,如专利号为201911046903.2的中国发明专利公开了一种富锰渣制备装置,包括侧吹浸没燃烧熔炼炉、设置在其侧壁上的侧吹喷枪及喷粉增碳喷枪,所述喷粉增碳喷枪用于向液态铁层喷吹碳粉。通过喷吹法向侧吹浸没燃烧熔炼炉内喷吹燃料、富氧空气、还原剂等,有利于锰矿石熔化并生成富锰渣。研究表明,采用喷吹法向富锰渣高炉内喷吹煤粉,能够替代部分焦炭,降低成本,且有助于改善高炉路况。然而,由于原煤含水量较高,原煤磨粉及喷吹过程中,煤粉容易团聚,导致煤粉粒度、湿度难以满足喷吹要求,且含水量较大的煤粉容易附着在输煤管道的管壁上,造成输煤管道及喷煤枪堵塞。

技术实现要素:

4.有鉴于此,本实用新型的提出一种喷煤法生产富锰渣用生产系统,以解决现有技术中,原煤含水量较大,导致煤粉性状难以满足工艺需求,且容易造成输煤管道堵塞的技术问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种喷煤法生产富锰渣用生产系统,包括:

7.高炉,所述高炉的炉腹处设置有若干热风支管;炉顶处设置有煤气采出管;

8.喷煤装置,所述喷煤装置包括煤粉输送机构及若干喷煤枪,所述喷煤枪的物料出口端设置于所述热风支管内;

9.煤粉制备装置,所述煤粉制备装置包括球磨机及煤粉仓,所述煤粉仓连接于所述煤粉输送机构的进料端;

10.烟气处理装置,所述烟气处理装置包括热风炉,所述热风炉的燃料气入口端连接所述煤气采出管,热风出口端连接所述热风支管,尾气出口端通入所述球磨机。

11.作为上述技术方案的进一步描述:所述喷煤枪的物料出口端与所述热风支管同轴设置。

12.作为上述技术方案的进一步描述:所述煤粉输送机构包括入口连接所述煤粉仓的喷吹罐,所述喷吹罐的出口连接有输煤管,所述输煤管上设置煤粉分流器,所述喷吹罐的气

相入口连接氮气进料管件。

13.作为上述技术方案的进一步描述:所述煤粉制备装置还包括连接在所述球磨机的出料端的煤粉分离器,所述煤粉分离器的煤粉出料端连接所述煤粉仓的进料端,气相出料端连接有引风机。

14.作为上述技术方案的进一步描述:所述引风机的出口端设置有第二除尘器。

15.作为上述技术方案的进一步描述:所述第二除尘器的气相出口端设置有气相循环管及尾气排放管,所述气相循环管连接所述热风炉的尾气出口端,所述尾气排放管放空。

16.作为上述技术方案的进一步描述:所述尾气排放管上设置有脱硫机构。

17.作为上述技术方案的进一步描述:所述煤粉制备装置还包括原煤混配机构,所述原煤混配机构包括依次设置的提升机、原煤仓及给煤机,所述给煤机的出口端连接所述球磨机的入口端。

18.作为上述技术方案的进一步描述:所述原煤混配机构还包括设置在所述提升机的物料入口端的烟煤进料组件及无烟煤进料组件。

19.作为上述技术方案的进一步描述:所述高炉的炉顶部设置有进料分布器,所述进料分布器的入口端设置有进料提升机,所述进料提升机的入口端设置有混合料斗,所述混合料斗的上方设置有贫锰矿进料组件、焦炭进料组件及碳化硅渣进料组件。

20.本实用新型具有如下有益效果:设置喷煤装置、煤粉制备装置及烟气处理装置,高炉冶炼富锰渣过程中所产生的煤气首先作为热风炉的燃料气,热风炉产生的热风作为所述高炉的供气。热风炉尾气被通入所述球磨机,以烘干在球磨机中磨粉的原煤,从而保证经所述球磨机磨粉后得到的煤粉的粒径及湿度,降低含水率较高的煤粉堵塞煤粉输送管道及所述喷煤枪的风险,同时,提高了外排尾气的余热利用效率,有利于降低成本。所述煤粉制备装置所制备的粒径合适、湿度较低的煤粉通过所述喷煤装置,由所述热风支管处通入所述高炉内,煤粉在高温、低氧环境下快速氧化放热,作为还原剂及热源介质取代部分焦炭,从而降低初始焦炭的加入量。同时喷吹的煤粉在气化过程中放出比焦炭多的氢气,提高煤气的还原能力和穿透扩散能力,提高锰矿石还原反应速度。喷吹的煤粉在风口前气化燃烧维持高炉冶炼动力,为高炉冶炼富锰渣使用高风温创造了条件。

附图说明

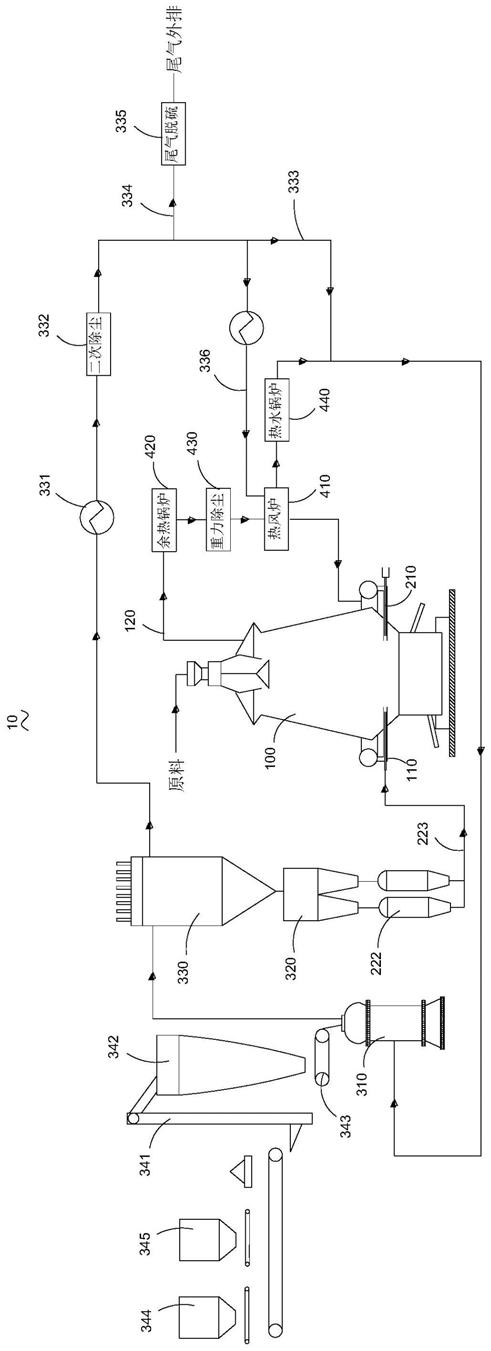

21.图1为一实施例中喷煤法生产富锰渣用生产系统的设备流程示意图;

22.图2为一实施例中高炉的结构及设备流程示意图;

23.图3为一实施例中喷煤装置的设备流程示意图;

24.图中:喷煤法生产富锰渣用生产系统10、高炉100、热风支管110、煤气采出管120、进料分布器130、喷煤装置200、喷煤枪210、喷吹罐222、输煤管223、煤粉分流器224、氮气进料管件225、球磨机310、煤粉仓320、煤粉分离器330、引风机331、第二除尘器332、气相循环管333、尾气排放管334、脱硫机构335、降氧补气管336、提升机341、原煤仓342、给煤机343、烟煤进料组件344、无烟煤进料组件345、热风炉410、第一锅炉420、第一除尘器430、第二锅炉440、进料提升机500、混合料斗510、贫锰矿料仓511、焦炭料仓512、碳化硅渣料仓513。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.请参看图1至图3,本实用新型提供的一个实施例中,一种喷煤法生产富锰渣用生产系统10,包括高炉100、喷煤装置200、煤粉制备装置及烟气处理装置。

27.贫锰矿和焦炭在所述高炉100中发生还原反应,生成铁液和富锰渣。所述喷煤装置200用于向所述高炉100中喷吹煤粉,所述煤粉制备装置用于制备煤粉,所述烟气处理装置用于处理所述高炉100冶炼富锰渣过程中产生的高温煤气,回收高温煤气中的显热及化学热能。

28.具体地,所述高炉100的炉腹处设置有若干热风支管110,炉顶处设置有煤气采出管120,通过所述热风支管110向所述高炉内通入热风,通过所述煤气采出管120从所述高炉100的炉顶采出高温煤气。

29.所述喷煤装置200包括煤粉输送机构及若干喷煤枪210,所述喷煤枪210 的物料出口端设置于所述热风支管110内。富锰渣冶炼时,通入热风的同时,从所述热风支管110处,向所述高炉100内喷吹煤粉,以替代部分焦炭,降低生产成本。

30.所述煤粉制备装置包括球磨机310及煤粉仓320,所述煤粉仓320连接于所述煤粉输送机构的进料端。通过所述球磨机310将原煤磨粉,并存储于所述煤粉仓320中。

31.所述烟气处理装置包括热风炉410,所述热风炉410的燃料气入口端连接所述煤气采出管120,热风出口端连接所述热风支管110,尾气出口端通入所述球磨机310。富锰渣冶炼过程中,所述高炉100顶部采出的高温煤气作为所述热风炉410的燃料气,燃烧释放热能,加热空气。被加热的空气作为所述高炉100的热风通入所述高炉100。高温煤气在所述热风炉410内充分燃烧后,产生的高温尾气被通入所述球磨机310中,烘干原煤及磨粉后的煤粉,以利于煤粉粒径及含水率达到工艺要求,降低含水率较高的煤粉堵塞煤粉输送管道及所述喷煤枪210的概率。

32.进一步地,为提高喷煤效率,提高所述高炉100的热分布平衡,所述喷煤枪210的物料出口端与所述热风支管110同轴设置。例如,规格为300m3的所述高炉100,其炉腹处均匀分布有10根所述热风支管110,10根所述热风支管110中均设置有所述喷煤枪210,从所述高炉100的四周向所述高炉 100的炉腹处喷入煤粉,以使所述高炉100的热量分布平衡。

33.请继续参看图3,一实施例中,所述煤粉输送机构可通过稀相输送方式向所述高炉100内喷入煤粉。为提高喷煤效率,降低安全风险,所述煤粉输送机构采用浓相输送方式向所述高炉100内喷入煤粉。例如,所述煤粉输送机构包括喷吹罐222,所述喷吹罐222的出口连接有输煤管223,所述输煤管223 上设置煤粉分流器224,所述喷吹罐222的气相入口连接氮气进料管件225。存储于所述煤粉仓320中的煤粉进入所述喷吹罐222中,利用高压氮气将所述喷吹罐222中的煤粉压入所述输煤管223中,并在所述煤粉分流器224处分流后,被送入至所述喷煤枪210处。采用浓相输送方式输送煤粉,不仅能够提高煤粉输送效率,降低成本,且输送管内煤粉浓度高,有利于降低安全风险。

34.又一实施例中,为快速分离沉降煤粉,降低粉尘污染,所述煤粉制备装置还包括连

接在所述球磨机310的出料端的煤粉分离器330,所述煤粉分离器330的煤粉出料端连接所述煤粉仓320的进料端,气相出料端连接有引风机331。原煤经所述球磨机310磨粉后,进入所述煤粉分离器 330中,快速分离沉降,煤粉落入所述煤粉仓320中,气相经所述引风机331 的出口排放。

35.进一步地,为降低排放的尾气中的颗粒浓度,防止粉尘污染,所述引风机331的出口端设置有第二除尘器332。所述第二除尘器332可以是旋风除尘器、湿式除尘器、布袋除尘器、电捕集器中的一种。

36.进一步地,所述第二除尘器332的气相出口端设置有气相循环管333及尾气排放管334,所述气相循环管333连接所述热风炉410的尾气出口端,所述尾气排放管334放空。经所述第二除尘器332降尘后的尾气,部分排放,部分作为低温气体循环,与所述热风炉410的尾气混合后,调节所述热风炉 410的尾气的温度,实现气相的循环利用,降低尾气综合排放量。

37.进一步地,所述尾气排放管334上设置有脱硫机构335,以进一步降低外排尾气中的硫含量及粉尘含量,提高环境效益。

38.一优选实施例中,所述煤粉制备装置还包括原煤混配机构,所述原煤混配机构包括依次设置的提升机341、原煤仓342及给煤机343,所述给煤机343 的出口端连接所述球磨机310的入口端,以将原煤通过所述给煤机343送入所述球磨机310中进行粉碎。

39.进一步地,所述原煤混配机构还包括设置在所述提升机341的物料入口端的烟煤进料组件344及无烟煤进料组件345。通过所述烟煤进料组件344及无烟煤进料组件345分别向所述提升机341上输送烟煤和无烟煤,从而使得所述球磨机310得到的粉末中,既有烟煤组分,又有无烟煤组分。烟煤含有较高的挥发分,结构疏松,其燃烧过程是多孔性燃烧,它的燃烧性能比无烟煤好,但置换比较低。无烟煤含碳量高,结构致密,燃烧过程是由外到内的层状燃烧过程,燃烧率较低,但置换比要高于烟煤。因此,烟煤和无烟煤混合喷吹进入所述高炉100内,能够相互促进燃烧,提高高炉的煤焦置换比。此外合理的配煤使混合煤粉的爆炸性大幅度降低,燃烧性能提高,未燃煤粉降低,有利于高炉顺行。

40.又一优选实施例中,为进一步降低焦炭用量,降低生产成本,所述高炉 100的炉顶部设置有进料分布器130,所述进料分布器130的入口端设置有进料提升机500,所述进料提升机500的入口端设置有混合料斗510,所述混合料斗510的上方设置有贫锰矿料仓511、焦炭料仓512及碳化硅渣料仓513。原料贫锰矿、焦炭及碳化硅渣(生产碳化硅过程产生的废渣)分别从所述贫锰矿料仓511、焦炭料仓512及碳化硅渣料仓513落入所述混合料斗510中,混合均匀后,被所述进料提升机500提升至所述进料分布器130处,并加入所述高炉100内进行冶炼。

41.本实施例中,在富锰渣原料中混入碳化硅渣,用碳化硅渣替代部分焦炭,不仅实现了碳化硅渣的资源再利用,而且在冶炼过程中,通过高炉自身的热量预热碳化硅渣,加快了原料的热传导,促使锰矿石中锰、铁、磷加快分离。达到一定温度时,促使碳化硅渣放热,热能提高了焦炭负荷,加快了下料速度,提高了产量,实践表明,用碳化硅渣替代部分焦炭,可直接或间接节约生产成本70元/吨,且产品富锰渣中的二氧化硅含量相对提高,有利于利用富锰渣生产硅锰合金。

42.一实施例中中,所述烟气处理装置还包括第一锅炉420 及第一除尘器430,所述第

一锅炉420连接所述煤气采出管120,所述第一除尘器430的气相入口端连接所述第一锅炉420的尾气排出端。由所述高炉100 的炉顶采出的高温煤气首先进过所述第一锅炉420,回收高温煤气中的显热,然后进过第一除尘器430降尘后,得到净煤气,然后送入所述热风炉410,作为燃料,回收化学热能。

43.进一步地,所述热风炉410的尾气排出端还设置有第二锅炉440,以进一步回收煤气燃烧后,产生的尾气中携带的显热。

44.进一步地,所述第二除尘器332的气相出口端还设置有降氧补气管336,所述降氧补气管336连接所述热风炉410的空气入口端,用于回收部分的低氧外排尾气,调节通过所述热风炉410送入所述高炉100的热风的氧含量。

45.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。