1.本发明涉及一种低压下制备金刚石的新方法。

背景技术:

2.金刚石拥有优异的物理、化学、力学和电学性能,例如高热导率、低热膨胀系数、高硬度、抗酸、抗碱、抗各种腐蚀性气体侵蚀、高电子迁移率和宽禁带。利用这些优异性能,金刚石可加工制作为砂轮、刀具、钻头等磨料磨具,已经广泛地应用于机械工业领域。此外,金刚石也被用于光学器件、声学器件等不同领域,是碳化硅之后的第四代半导体材料。

3.众所周知,高温高压(hpht)法和化学气相沉积(cvd)法是目前制备高纯度、块状单晶金刚石的常用手段。hpht法合成高质量的块状单晶金刚石的实验条件极为苛刻,其相变所需的压力高达几千兆帕甚至更高,而温度条件也高达几千摄氏度,制备成本高,并且制备大块单晶的难度较高。cvd金刚石的主要制备方法包括热丝化学气相沉积(hfcvd)法、微波等离子体化学气相沉积(mpcvd)法、燃烧火焰化学气相沉积(cfcvd)法等,一般以气态碳源作为金刚石生长原料。除了使用气态碳源以外,有研究者利用石墨板作为固体碳源和衬底,在微波等离子体化学气相沉积系统或hfcvd系统中通入氢气,在石墨、硅衬底或多壁碳纳米管上制备出金刚石。

4.一般认为上述cvd方法的实验原理都是通过氢气刻蚀固体碳源形成chx作为金刚石生长的前驱体来制备金刚石。本发明发展了一种低压下将纳米金刚石薄膜中石墨相转变为金刚石相的新方法,为金刚石的制备提供了一种新方法。

技术实现要素:

5.本发明的目的是提供一种低压下将纳米金刚石薄膜中石墨相转变为金刚石相的新方法。本发明在hfcvd系统中,沉积一种常见具有石墨晶界的纳米金刚石薄膜,在沉积过程中通过调控钽丝中钽原子的扩散,使钽原子以单分散的形式存在于薄膜内,单分散的钽原子在退火过程中使薄膜中的石墨相在低压下向金刚石转变。

6.本发明的技术方案如下:

7.一种低压下将纳米金刚石薄膜中石墨相转变为金刚石相的方法,所述方法包括以下步骤:

8.(1)对单晶硅衬底进行种晶预处理

9.将金刚石微粉的丙三醇悬浊液滴加于抛光绒布表面,然后用抛光绒布打磨单晶硅衬底,再将打磨后的单晶硅衬底置于金刚石微粉的蒸馏水悬浊液中超声振荡,之后取出完成种晶预处理;

10.所述金刚石微粉的粒径在1μm左右;金刚石微粉的丙三醇悬浊液的浓度为0.01~0.05g/ml;金刚石微粉的蒸馏水悬浊液的浓度为0.01g/ml;

11.所述打磨的时间为0.5h;所述超声振荡的时间为0.5h;

12.(2)在化学气相沉积设备中对钽丝进行碳化处理

13.将钽丝安装于化学气相沉积设备中进行碳化处理,碳化处理的条件为:碳化腔体气压1.6~6kpa,碳源为冰水浴的丙酮,鼓泡气体为氢气,鼓泡流量和直通氢气流量比60~90:100sccm,碳化电压7v,保持时间5~10min,将碳化电压提高至12v,保持时间5~10min,将碳化电压提高至15v,保持时间2~5min;

14.所述钽丝为直径0.5~0.7mm,纯度99.99%的退火态钽丝;钽丝的一端固定于电极柱上,另一端固定于弹簧片上,此操作可确保钽丝在碳化过程中不弯曲;

15.(3)在单晶硅衬底上生长纳米金刚石薄膜

16.将经过步骤(1)预处理的单晶硅衬底置于化学气相沉积设备的沉积腔体内,腔体气压1~2kpa,鼓泡氢气流量与直通氢气流量比为70~100:200sccm,热丝功率4000~4500w,沉积时间40~60min,在单晶硅衬底上制备得到晶界带有石墨相或非晶碳的纳米金刚石薄膜;

17.由于钽丝经过深度碳化,在沉积过程中钽原子的高温逸出受到有效控制,该步骤获得的纳米金刚石薄膜中将包含分散的钽原子;

18.(4)对纳米金刚石薄膜进行高温退火

19.将步骤(3)获得的生长有纳米金刚石薄膜的单晶硅衬底封于真空石英管中,将石英管置于900~1000℃的马弗炉中退火30min,之后取出,在单晶硅衬底上得到金刚石。

20.本发明的有益效果主要体现在:

21.(1)发现了分散钽原子可帮助石墨转变为金刚石;

22.(2)该方法与高温高压法中石墨转变为金刚石的相变过程相比,可在低压下实现,且相变温度更低;

23.(3)可显著提高纳米金刚石薄膜中的金刚石含量,获得高质量纳米金刚石薄膜。

附图说明

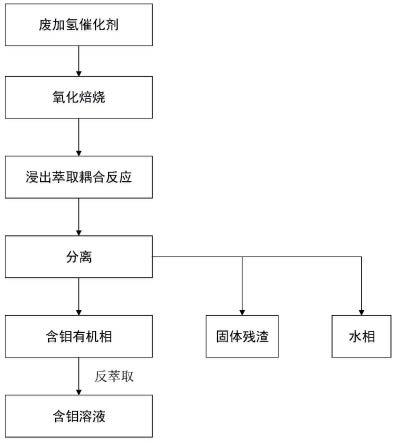

24.图1退火前纳米金刚石薄膜的透射电镜图。

25.图2退火前纳米金刚石薄膜的高分辨透射电镜图。

26.图3图2中ii号晶界区域的放大图。

27.图4退火后纳米金刚石薄膜的透射电镜图。

28.图5退火后纳米金刚石薄膜的高分辨透射电镜图。

29.图6图5中vi号晶界区域的放大图。

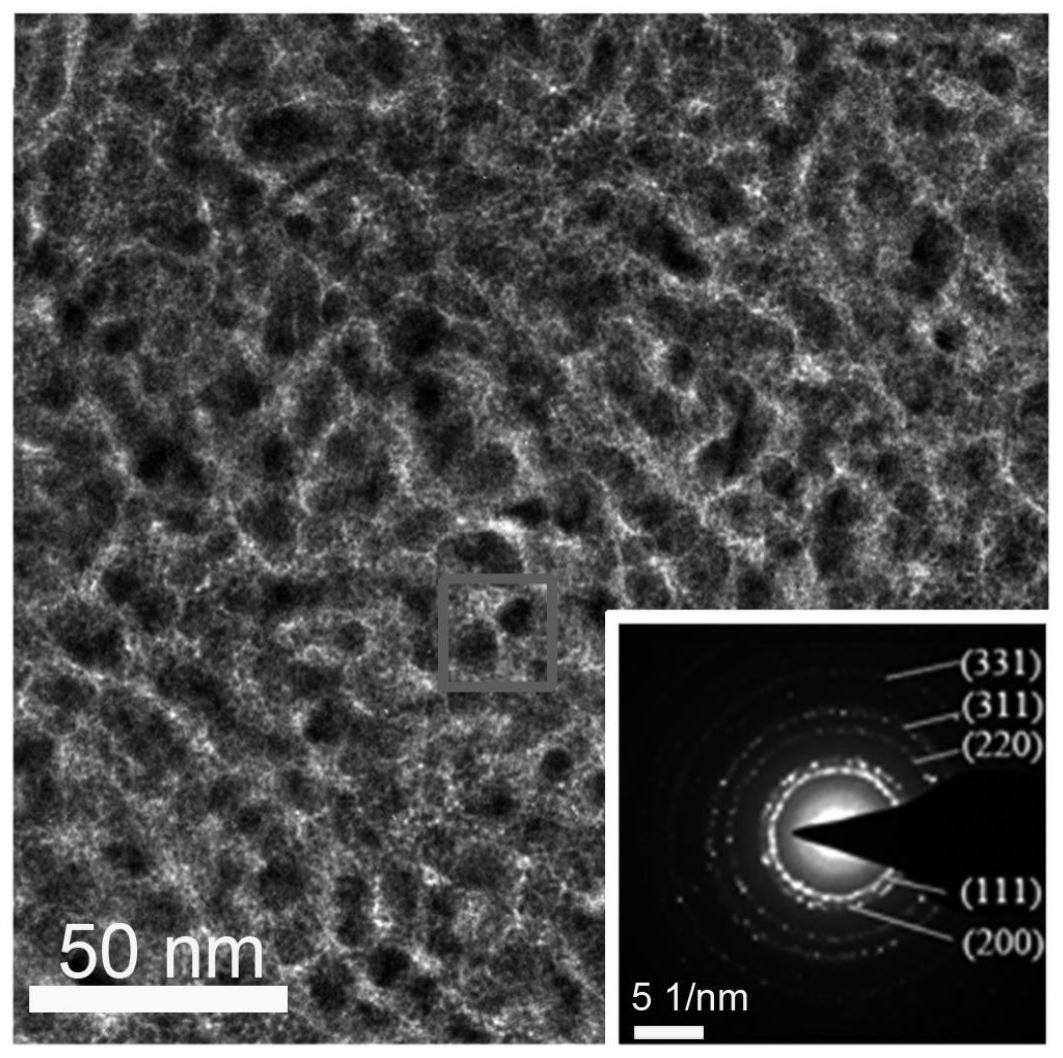

30.图7退火后纳米金刚石薄膜的高角环形暗场相。

31.图8退火后纳米金刚石薄膜的高角环形暗场相下能谱面扫的钽分布图。

具体实施方式

32.下面通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

33.实施例1:

34.将6根直径0.7mm,纯度99.99%的退火态钽丝的一端固定在电极柱上,另一端固定在弹簧片上,此操作可确保钽丝在碳化过程中不弯曲。碳化腔体气压5.3kpa,碳源为冰水浴的丙酮,鼓泡气体为氢气,鼓泡流量和直通氢气流量比80:100sccm,碳化电压7v,保持时间

10min,将碳化电压提高至12v,保持时间10min,将碳化电压提高至15v,保持时间5min。

35.在丙三醇中配置0.05g/ml金刚石悬浊液,金刚石微粉粒径1微米左右,将配置的悬浊液滴于抛光绒布表面,将单晶硅衬底在抛光绒布上打磨0.5h;在蒸馏水中配置0.01g/ml的金刚石微粉悬浊液,微粉粒径1微米左右,将打磨后的单晶硅衬底置于蒸馏水和金刚石悬浊液中超声振荡0.5h。

36.将单晶硅衬底置于热丝化学气相沉积设备腔体中,反应腔体气压1.3kpa,鼓泡氢气流量与直通氢气流量比为80:200sccm,热丝功率4400w,沉积时间60min,在单晶硅衬底上制备得到了晶界带有石墨相或非晶碳的常规纳米金刚石薄膜。将薄膜封于真空石英管中,将石英管置入1000度的马弗炉中退火30min。采用高分辨透射电子显微镜及其搭载的能谱分析仪对薄膜的成分结构进行分析。

37.图1为退火前纳米金刚石薄膜的透射电镜图,右下角的内插图为对应区域的选区电子衍射图。图中可以观察到薄膜中的晶粒多为颗粒状,有明显的界面。且其选区电子衍射信息表明薄膜中颗粒为金刚石结构且晶体取向随机分布。

38.图2为退火前纳米金刚石薄膜的高分辨透射电镜图,图中可以明显观察到颗粒部分有明显的晶格条纹,内插图中的衍射信息部分可表明该条纹为金刚石的衍射信息。两个颗粒之间有明显的界面,界面宽度2-3纳米。

39.图3为图2中ii号区域的放大图,观察该图及其衍射信息可知该界面部分包含较多纳米石墨相。

40.图4为退火后纳米金刚石薄膜的透射电镜图。可以观察到薄膜中金刚石颗粒形状发生了较大变化,从球形颗粒转变为块状颗粒。晶体界面呈现为白色条纹。

41.图5为退火后纳米金刚石薄膜的高分辨透射电镜图,图中可以看出晶粒与晶粒之间的距离非常近,白色条纹即为晶体界面。我们进一步对图5中的vi界面区域进行放大,可以看到图6中两个晶体界面的距离小于0.2纳米,相比于退火前的纳米金刚石薄膜,界面宽度从2-3纳米减小到了0.2纳米。这意味着原本晶界中的石墨相转变为金刚石相。

42.图7为退火后纳米金刚石薄膜的高角环形暗场像,图中所示为金刚石晶粒的分布情况。

43.图8为高角环形暗场像下能谱面扫的钽原子分布图,图中钽原子的分布与金刚石晶粒的分布有着高度的一致性。这说明钽在石墨转变为金刚石的相变过程中有重要作用。且在透射电镜结果中没有观察到ta晶体的衍射信息,因此钽是以分散的原子形态而不是以晶体形态存在于金刚石薄膜中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。