1.本发明属于零件加工技术领域,尤其涉及一种矩形内花键的加工方法。

背景技术:

2.在工程机械、汽车、农业机械领域,液压系统被广泛应用,而液压系统的动力来源(即液压泵的动力来源)往往来自于齿轮箱。为了减少齿轮箱的轴向尺寸,简化齿轮箱结构,齿轮箱油泵输出轴往往采用盲孔内花键的结构集成油泵接口,某些油泵输出轴还做成了齿轮轴结构节省齿轮箱空间,如图1a和1b所示,为含有盲孔矩形内花键的齿轮轴。而国内很多大功率油泵往往采用矩形花键的联接形式,其具有传动扭矩大、安全系数高的优点,所以如何提高该类零件的加工效率,提高该处内花键的加工精度,已经成为很多企业提高生产效率,提高产品质量的技术难题。

3.目前该类盲孔矩形内花键的加工方式主要有两种:一种是采用电火花加工;另一种是通过插床加工(图2为传统的插齿机),使用如图3所示的常规插刀加工内矩形花键(如公开号为cn210848649u的中国专利文献公开了一种“一种用于加工矩形内花键的插刀及设置该插刀的插齿机床”)。

4.电火花加工的工艺过程如下:1、将工件花键端内孔车加工至小径尺寸;2、制作矩形花键铜制电极;3、使用电脉冲夹持铜制电极放电融化工件,从而形成矩形内花键。该种加工方式加工效率低,图1所示工件加工时间需要1个小时。另外铜制电极损耗极快,花键几何尺寸波动大;加工定心方式通过目测或铜制电极自定心,花键相对与轴系的同轴度无法保证。

5.插床加工的工艺过程如下:1、将工件放置在机械分度盘上找正;2、将刀具与工件对刀;3、将机械分度盘对准第一齿位置,刀具上下冲刺,并对工件径向进刀;4、完成第一齿加工后,刀具及工作台退刀,操纵机械分度盘转直第二齿位置,如此反复操纵直到完成所有键槽的加工。但存在以下缺陷:1. 传统插床的机械分度盘分度精度低,一般在60"左右,机床精度保持率低;2.刀杆刀片角度无法旋转,刀具轴线角度调整困难,会导致加工出来的矩形花键平行度及位置度超差;3. 刀杆和刀片一般采用分体结构,降低了刀具刚性,特别是花键小径小于φ30的零件,根本无法加工;4. 插刀刀片材料为普通高速钢,无法加工表面硬度超过hrc40的零件;5. 往往采取的工艺流程为插矩形花键-热处理-磨外圆,无法消除热处理对花键尺寸及形位公差的影响。

技术实现要素:

6.为解决上述问题,本发明的目的在于提供一种矩形内花键的加工方法,具有生产效率高、质量稳定、自动化程度高的优点,能够被广泛应用。

7.为了实现上述目的,本发明的技术方案如下:一种矩形内花键的加工方法,包括数控插齿机和专用插刀,所述专用插刀包括一体式的刀柄和切削刃,其中刀柄采用莫式锥柄,切削刃的前角为10

°

,后角为5

°

;所述加工方法包括以下步骤:将专用插刀通过莫式转接套装入数控机,将工件放入工作台并找正;回转专用插刀,同时径向进给工作台进行对刀,对刀完成后,将此时刀具回转的数值和工作台径向进给的数值归零;输入加工参数;开始自动加工:工作台回转至第一齿位置,专用插刀上下冲刺切削的同时,工作台径向进给实现专用插刀的进刀插槽,完成第一次加工;工作台径向复位并回转至第二齿,重复上述自动加工步骤,直至完成所有齿槽的加工;完成加工后,专用插刀退回至最高位,工作台完全退回并取下工件。

8.进一步的,所述切削刃采用型号为hss-e的白钢,且与刀柄之间通过铜焊固定成一体。

9.进一步的,所述切削刃的刀背为圆弧面构造,且刀背圆弧面一直延伸至刀尖。

10.进一步的,所述切削刃的侧后角为2

°

。

11.进一步的,所述切削刃的后刃角为1

°

。

12.进一步的,所述专用插刀采用s390超耐磨高韧性粉未高速钢整体加工而成。

13.进一步的,所述专用插刀表面设有涂层,涂层采用xpro-si硅系膜层。

14.进一步的,针对渗碳淬火热处理要求的工件,先依次进行渗碳淬火和切碳工序,之后再进行矩形内花键的加工步骤。

15.本发明的优点在于:利用三轴数控插齿机现代化通用数控设备和专用插刀,用于加工盲孔矩形内花键的工件,其具有生产效率高,适用性广,产品质量稳定,生产劳动强度低等特点。

附图说明

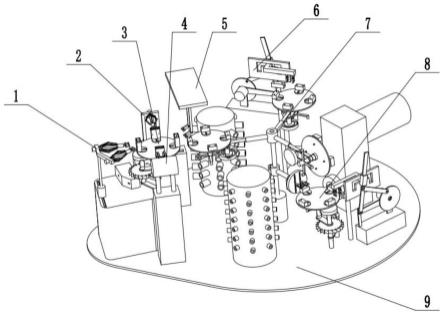

16.图1(a)为背景技术中齿轮轴的构造示意图;图1(b)为图1中c-c的剖视示意图;图2为背景技术中传统插齿机的三维构造示意图;图3为背景技术中传统插刀的构造示意图;图4为实施例3中三轴数控插齿机的三维构造示意图;图5(a)为实施例1中专用插刀的主视示意图;图5(b)为图5(a)的右视示意图;图5(c)为图5(a)的切削刃侧的下视示意图;图6(a)为实施例2中专用插刀的三维构造示意图;图6(b)为图6(a)的主视示意图;图6 (c) 为图6(a)的下视示意图;图7(a)为实施例3中三轴数控插齿机进行工件加工的状态示意图;图7(b)为图7(a)的下视示意图;

标号说明盲孔矩形内花键1,插刀2,刀柄21,切削刃22,刀体221,切削部222,工件3,前角4,后角5,侧后角6,后刃角7,工作台8。

具体实施方式

17.以下结合实施例对本发明作进一步详细描述。

18.实施例1本实施例提出一种专用插刀,该插刀结构可以加工花键小径φ15以上的零件,包括一体式的刀柄21和切削刃22,采用材料为s390超级耐磨高韧性粉末高速钢整体加工而成,表面涂覆xpro-si硅系膜层,具有比较优异的刚性和硬度。如图5(a)所示,刀柄采用莫式锥柄,采用3号莫氏短圆锥规格,具有与插齿机联接稳定可靠,拆卸安装方便的优点。

19.如图5(a)至图5(b)所示,切削刃包括刀体221和远离刀柄21一端的切削部222,刀体221的背面为圆弧面且一直延伸至切削部222的刀尖,这样在切削工件时,在避免内孔干涉的同时还提高了刀具刚性。为保证插刀的锋利程度,切削部的前角为10

°

,同时为保证插刀的刚性,切削部的后角为5

°

。切削部的宽度由内花键的键宽要求来确定。如图5(b)所示的视角中,切削部222两侧的侧面为向外倾斜的斜面,该视角平面中,侧面向外倾斜的角度称作后侧角,本实施例中后侧角为2

°

(即切削部宽度由顶面向底面变窄)。如图5(c)所示的视角中,切削部两侧的侧面向外倾斜,该视角平面中,侧面向外倾斜的角度称作后刃角,本实施例中后刃角为1

°

(即切削部宽度由刃尖端向刀柄端变窄)。

20.本实施例的专用插刀具有较好的刚性和硬度,可加工表面硬度hrc45-50的工件,可批量生产。

21.实施例2本实施例提出另一种专用插刀,如图6(a)至图6(c)所示,包括一体式的刀柄和切削刃,其中刀柄采用莫式锥柄,采用3号莫氏短圆锥规格,具有与插齿机联接稳定可靠,拆卸安装方便的优点,切削刃的前角为10

°

,同时为保证插刀的刚性,切削部的后角为5

°

,切削刃的宽度由内花键的键宽要求来确定。与实施例1不同,本实施例切削刃不具备侧后角和后刃角,切削刃的背面以及背面至刀尖处均为平面构造。切削刃采用型号为hss-e的白钢,且与刀柄之间通过铜焊固定成一体,并外涂xpro-si硅系膜层,相比与传统插刀,本实施例插刀的刚性和硬度得到了提升。

22.本实施例的专用插刀相对于实施例1的插刀结构,具有制作过程简单、方便的优点,但插刀的刚性和硬度均不及实施例1中的插刀结构,所以不适合批量生产。

23.实施例3本发明提出一种矩形内花键的加工方法,包括型号三轴联动数控插齿机以及实施例1或实施例2中的专用插刀。三轴联动数控插齿机如图4、图7(a)、图7(b)所示,三轴包括回转插刀处的x轴、回转工作台处的y轴、工作台径向进给方向的z轴,三轴位置通过驱动器、伺服电机、编码器准确定位分度,y轴和z轴的分度精度小于10",精度稳定性高,数控插齿机可自动分度加工,可以实现一人多机操作,降低劳动强度,减少人工成本,通过增加机床配置选项,可以组成自动化生产加工线。

24.该一种矩形内花键的加工方法包括以下步骤:

1、将专用插刀通过莫氏转接套装在数控插齿机上;2、将夹具放入工作台找正并夹紧,然后放入工件复检夹具跳动;3、通过回转插刀(x轴)及移动工作台径向进给(z轴)进行专用插刀的对刀步骤,以工件内孔上出现两条均匀的擦痕为准,将此时刀具回转(x轴)数值及工作台径向进给(z轴)数值归零;4、编辑程序,输入齿数,冲程,进给等加工参数(可以通过西门子宏程序代码进行编辑并运行,也可以通过厂家进行参数化界面定制);5、开启机床程序自动运行,机床自动将工作台回转(y轴)运动到第一齿位置,刀具上下冲刺并径向进刀插槽,完成第一齿加工后,工作台径向(z轴)退回,工作台回转(y轴)运动到第二齿位置继续进行加工,按上述步骤自动完成所有槽的加工;6、完成加工后刀具退回到最高位,工作台退出,此时可以松开压板取下工件。

25.上述实施例仅用于解释说明本发明的构思,而非对本发明权利保护的限定,凡利用此构思对本发明进行非实质性的改动,均应落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。