一种pmp中空纤维膜及其制备方法和应用

技术领域

1.本发明涉及高分子分离膜技术方法,尤其涉及一种pmp中空纤维膜及其制备方法和应用。

背景技术:

2.聚4-甲基-1-戊烯(pmp)中空纤维膜是功能纤维材料与分离膜技术交叉形成的新型膜技术产品,也是分离膜领域中发展最快、规模最大、产值最高的一类新型膜技术产品,广泛用于水处理、食品工业、生物发酵等领域,特别在医疗领域,主要应用于肾脏疾病中血液透析以及救治重症心肺呼吸衰竭患者的体外膜肺氧合器(ecmo)系统中的血氧合膜。

3.pmp中空纤维膜是一种呈管状结构、具有自支撑作用的纤维式新型膜,是ecmo摄取氧气和排除二氧化碳最重要的通道。pmp中空纤维膜结合了固体硅胶膜与单层微孔中空纤维膜优点,被公认为是最具前景的血氧合膜。尽管其具有高的气体渗透系数、低溶出及防血浆渗透等特性,但是现有的pmp中空纤维膜大多存在易氧化不足。

技术实现要素:

4.鉴于此,本发明提供一种pmp中空纤维膜及其制备方法和应用,该pmp中空纤维膜通过特定三层结构的设置方式,可显著提高pmp中空纤维膜的抗氧化性能。

5.为达到上述发明目的,本发明实施例采用了如下的技术方案:

6.一种pmp中空纤维膜,所述pmp中空纤维膜具有多孔结构,由内到外依次包括第一抗氧化层、pmp层和第二抗氧化层。

7.本发明提供的pmp中空纤维膜,通过由内到外依次设置第一抗氧化层、pmp层和第二抗氧化层,三层之间相互配合,可显著提高pmp中空纤维膜的抗氧化性能。当其用于ecmo系统中的血氧合膜时,具有多孔结构的第一抗氧化层和第二抗氧化层能够有效防止pmp层被氧化,且不影响pmp层的气体渗透性;pmp层作为血氧交换层,可有效防止血浆渗透,提高血氧合膜使用寿命。

8.可选的,所述第一抗氧化层含有亚磷酸酯;

9.所述pmp层含有pmp树脂。

10.可选的,所述第二抗氧化层含有亚磷酸酯。

11.通过进一步限定各层的组分,可进一步提高pmp中空纤维膜的抗氧化及机械性能。如果将各层的原料进行替换,会大大降低pmp中空纤维膜的血氧交换、机械性能或抗凝血性能。

12.可选的,所述第二抗氧化层还含有聚羧酸甜菜碱和海藻酸钠。

13.通过进一步向第二抗氧化层中引入聚羧酸甜菜碱和海藻酸钠,聚羧酸甜菜碱和海藻酸钠相互交联形成网状结构,亚磷酸酯与网状结构混为一体,三者之间相互配合,可有效抑制血小板黏附聚集,预防血栓形成,实现抗凝血功能,同时提高pmp中空纤维膜的生物相容性及抗生物污染性能。

14.本发明还提供了上述pmp中空纤维膜的制备方法,包括如下步骤:

15.步骤一、纺丝液的配置

16.第一抗氧化纺丝液:将亚磷酸酯粉末、致孔剂与稀释剂混合均匀,即得第一抗氧化纺丝液,备用;

17.pmp纺丝液:将pmp树脂溶于稀释剂中,即得pmp纺丝液,备用;

18.第二抗氧化纺丝液:将亚磷酸酯粉末、致孔剂和srcl2溶于稀释剂中,即得第二抗氧化纺丝液,备用;

19.步骤二、同轴静电纺丝:将所述第一抗氧化纺丝液、所述pmp纺丝液和所述第二抗氧化纺丝液经三个同轴不同径的纺丝喷头分别喷射至接收装置,冷却,得亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2的同轴复合纤维膜。

20.本发明提供的pmp中空纤维膜的制备方法,通过限定各纺丝液中的成分,结合同轴静电纺丝的方法,可显著提高pmp中空纤维膜的抗氧化性能、韧性和机械性能,整个制备过程易于控制,能够实现连续化稳定生产。

21.此外,该pmp中空纤维膜中各层的厚度、孔隙率及孔径分布可根据实际需要调节各原料的用量及静电纺丝的参数,如:各层的厚度可达到纳米级别或微米级别,孔隙率可达到20%-70%,平均孔径可达到0.5-1.0nm或0.2μm-0.6μm等,第一抗氧化层的厚度可控制在100-150nm、pmp层的厚度可控制在100-200nm、第二抗氧化层的厚度可控制在100-180nm等。

22.可选的,所述第一抗氧化纺丝液中亚磷酸酯的含量为10wt%-25wt%,所述致孔剂的含量为5wt%-10wt%;

23.所述pmp纺丝液中pmp树脂的含量为5wt%-25wt%;

24.所述第二抗氧化纺丝液中所述亚磷酸酯含量为5wt%-20wt%、所述致孔剂含量为5wt%-10wt%,srcl2含量为5wt%-15wt%。

25.可选的,所述pmp纺丝液中还含有致孔剂,所述致孔剂的含量≤15wt%。

26.通过限定第一抗氧化纺丝液中为兼具环保与稳定性的亚磷酸酯与致孔剂(优选是易溶于水的聚乙二醇peg)的含量,可显著提高制备过程中加工温度的上限,也可防止静电纺丝过程中pmp层被氧化,保证三明治结构的pmp中空纤维膜稳定制备。由于pmp树脂本身具有高孔隙率,因此即便在pmp纺丝液中省略致孔剂,最终制得的pmp中空纤维膜也依然具有优异的血氧交换功能;通过向pmp纺丝液中添加致孔剂,并限定pmp树脂与致孔剂的含量,可进一步提高pmp层的气体渗透率,以满足实际应用中需要具有高孔隙率的应用需求。通过限定第二抗氧化层中各原料及各原料的用量,可进一步提高pmp中空纤维膜的抗氧化功能、机械性能和气体渗透率。

27.如果上述各纺丝液中的原料在上述限定范围内进行微调,也能制得具有三明治结构的pmp中空纤维膜,但是如果进行大的变动,比如在上述限定范围内调整的范围超过5%,会因各纺丝液中各原料的浓度过高或过低,导致体系的粘度增加或过小,使得同轴静电纺丝过程不能形丝状结构,无法形成稳定的三明治结构。

28.可选的,所述第一抗氧化纺丝液和所述第二抗氧化纺丝液中的亚磷酸酯均为亚磷酸酯粉末。

29.可选的,所述致孔剂为聚乙二醇(peg),优选的,所述聚乙二醇的分子量为8600-10500。

30.可选的,所述所述稀释剂为n,n-二甲基乙酰胺(dma)、n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)、丙酮、四氢呋喃(thf)和醋酸中的任一种。

31.可选的,所述同轴静电纺丝步骤中,所述三个同轴不同径的纺丝喷头与所述接收装置之间的电压为10-30kv,接收距离(三个同轴不同径的纺丝喷头与所述接收装置之间的距离)为5-20cm;

32.所述同轴静电纺丝步骤中,所述第一抗氧化纺丝液、所述pmp纺丝液和所述第二抗氧化纺丝液的进料速度均为5-20ml/h;所述同轴静电纺丝步骤中,接收装置的转速为150-600rpm。

33.通过进一步限定同轴静电纺丝步骤的各参数,可显著提高制得的pmp中空纤维膜中各层之间的结合力,实现稳定的三明治结构,进一步提高pmp中空纤维膜抗氧化能、机械、抗凝血等综合性能。

34.可选的,所述pmp中空纤维膜的制备方法,还包括将所述亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2的同轴复合纤维膜冷却后,在水中溶胀,得到所述pmp中空纤维膜的步骤。

35.通过将亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2的同轴复合纤维膜在水中溶胀,可将该同轴复合纤维膜中水溶性的致孔剂、srcl2等溶解在水中,形成孔径分布均匀的pmp中空纤维膜。

36.可选的,所述冷却可采用空冷或在凝固浴中冷却,所述凝固浴为水浴、盐水浴等。

37.可选的,所述pmp中空纤维膜的制备方法还包括将所述亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2的同轴复合纤维膜冷却后,在交联液中进行交联,得到所述pmp中空纤维膜的步骤;

38.所述交联液由2-5g/l聚羧酸甜菜碱水溶液和5-10g/l海藻酸钠水溶液等体积混合制得。

39.可选的,所述交联的温度为40-50℃,时间为5-6h。

40.通过进一步将亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2的同轴复合纤维膜冷却后,在特定的交联液中进行交联,可将海藻酸钠和聚羧酸甜菜碱引入第二抗氧化层中,海藻酸钠和聚羧酸甜菜碱可以互相缠绕包埋,同时聚羧酸甜菜碱与致孔剂聚乙二醇之间发生物理交联作用,海藻酸钠中的na

与srcl2中的sr

2

进行离子交换,进而在第二抗氧化层的表面形成网状结构,可有效抑制血小板黏附聚集,预防血栓形成,实现抗凝血功能,同时具有良好生物相容性及抗生物污染性能。进而显著提高pmp中空纤维膜抗氧化、抗凝血、气体透过率及机械性能。

41.此外,亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2的同轴复合纤维膜在交联液中进行交联的同时,可将该同轴复合纤维膜中水溶性的致孔剂、srcl2等溶解在水中,形成孔径分布均匀的pmp中空纤维膜。

42.可选的,所述同轴复合纤维膜的长度与所述交联液的体积的比值为1cm:(1.5-2.5)ml。

43.本发明还要提供了上述的pmp中空纤维膜或上述的pmp中空纤维膜的制备方法制得的pmp中空纤维膜在ecmo系统中的应用。

附图说明

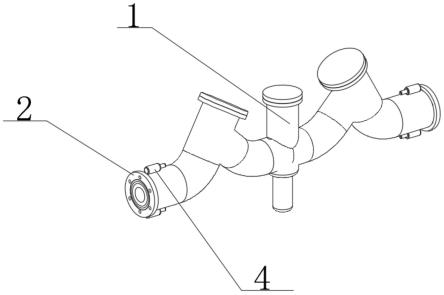

44.图1为本发明实施例1制得的pmp中空纤维膜横截面的结构示意图;

45.图2为本发明实施例1制得的pmp中空纤维膜的孔径分布图;

46.图3为本发明实施例1制得的pmp中空纤维膜的sem图。

具体实施方式

47.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

48.现有pmp中空纤维膜大多都是由pmp的基层以及基层表面的涂覆层(用于减少中空纤维膜的渗漏性)构成,或者是由中心到表面孔径逐渐变小(梯度孔)的单层构成,但是均存在抗氧化性差的缺陷。现有技术中针对该缺陷,大多是向涂覆层或者是单层中添加抗氧化剂,但是抗氧化的效果并不突出。

49.本发明通过设置由内到外的第一抗氧化层、pmp层和第二抗氧化层的三明治结构,三层之间相互配合,可显著提高pmp中空纤维膜的抗氧化性能。如果将第一抗氧化层与pmp层混合形成一层、pmp层与第二抗氧化层混合形成一层、或者是第一抗氧化层、pmp层和第二抗氧化层混合形成一层,最终制得的pmp中空纤维膜的抗氧化性能显著下降,不能满足ecmo系统中的血氧合膜的使用需求。现有材料混合构成的具有多孔结构和抗氧化功能的抗氧化层均可作为本发明中第一抗氧化层和第二抗氧化层,且不影响技术效果的实现。但是发明人经深入研究发现,当限定第一抗氧化层为亚磷酸酯,pmp层为pmp树脂,第二抗氧化层为亚磷酸酯时,最终得到的pmp中空纤维膜的抗氧化效果最好,且防渗漏效果更优异。

50.上述的致孔剂可选择业内常规的致孔剂,如聚乙二醇。

51.上述pmp中空纤维膜的中空内径、各层的厚度以及孔隙率等均可根据实际的需要进行调整,以满足不同的使用需求。

52.作为上述pmp中空纤维膜的进一步改进,还可以向第二抗氧化层中加入聚羧酸甜菜碱和海藻酸钠。海藻酸钠和聚羧酸甜菜碱可以互相缠绕包埋,进而在第二抗氧化层的表面形成网状结构,在提高抗氧化性的同时,还可以有效抑制血小板黏附聚集,预防血栓形成,实现抗凝血功能,同时具有良好生物相容性及抗生物污染性能。

53.现有的pmp中空纤维膜的制备方法大多是采用干法制模或者熔融挤出的方式,但是这两种方法存在不易控制,孔径大小不易调节的情况,导致制得的pmp中空纤维膜的质量不稳定,无法满足血氧合膜使用要求。因此,发明人尝试了同轴静电纺丝的方式,现有的同轴静电纺丝的方式虽然易于根据不同的需求控制孔径,但是制得的pmp中空纤维膜依然存在抗氧化性能差,机械强度低的缺陷。发明人经深入研究,发现采用下述特定组分的纺丝液,结合同轴静电纺丝的方式制得的具有三明治结构的pmp中空纤维膜,具有优异的抗氧化性能和机械强度,而且制得的pmp中空纤维膜质量稳定,孔径易于调节,可实现连续化生产。具体地,上述pmp中空纤维膜采用同轴静电纺丝的制备方法,包括如下步骤:

54.步骤一、纺丝液的配置

55.第一抗氧化纺丝液:将亚磷酸酯粉末、致孔剂与稀释剂混合均匀,搅拌2-3h,即得第一抗氧化纺丝液,备用;

56.pmp纺丝液:将pmp树脂、致孔剂溶于稀释剂中,搅拌2-3h,即得pmp纺丝液,备用;

57.第二抗氧化纺丝液:将亚磷酸酯粉末、致孔剂和srcl2溶于稀释剂中,搅拌2-3h,即得第二抗氧化纺丝液,备用;

58.步骤二、同轴静电纺丝:将所述第一抗氧化纺丝液、所述pmp纺丝液和所述第二抗氧化纺丝液经同轴不同径的三个纺丝喷头分别喷射至接收装置,得亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2(由内到外)的同轴复合纤维膜;

59.造孔:将上述同轴复合纤维膜冷却至室温后,在水中溶胀或在交联剂中进行交联,将其中易溶于水的致孔剂peg、srcl2等溶于水或交联剂中,得到所述pmp中空纤维膜。

60.采用同轴静电纺丝的方式制得的具有三明治结构的pmp中空纤维膜,可显著提高pmp中空纤维膜的抗氧化性能、气体透过率和机械性能,整个制备过程易于控制、孔径大小易于调控,能够实现连续化稳定生产。

61.其中,各纺丝液中各物质的浓度可根据实际情况和需求进行微调节,稀释剂可选用业内常规的稀释剂,如dma、dmf、nmp、丙酮、thf和醋酸等中的任一种。当第一抗氧化纺丝液中亚磷酸酯的含量为10wt%-25wt%,致孔剂的含量为5wt%-10wt%;pmp纺丝液中pmp树脂的含量为5wt%-25wt%,致孔剂的含量为0-15wt%;第二抗氧化纺丝液中所述亚磷酸酯含量为5~20wt%、致孔剂含量为5wt%-10wt%,srcl2含量为5wt%-15wt%时,该制备方法制得的pmp中空纤维膜的质量最稳定,抗氧化、抗凝血等综合性能最优异。

62.通过进一步限定三个纺丝喷头与所述接收装置之间的电压为10-30kv,接收距离为5-20cm;第一抗氧化纺丝液、pmp纺丝液和第二抗氧化纺丝液的进料速度均为5-20ml/h;接收装置的转速为150-600rpm,使各参数之间相互配合,可显著提高制得的pmp中空纤维膜的三明治结构的稳定性。

63.进一步地,可将上述制得的亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2的同轴复合纤维膜在交联液中进行交联,交联液的制备方法如下:将2-5g/l聚羧酸甜菜碱水溶液和5-10g/l海藻酸钠水溶液等体积混合,然后充分搅拌0.5-1.0h以除去气泡,即得。

64.通过将上述的亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2的同轴复合纤维膜中的第二抗氧化层(亚磷酸酯-致孔剂-srcl2)进行交联,即通过海藻酸钠中的na

与srcl2中的sr

2

进行离子交换,使得互相缠绕包埋的聚羧酸甜菜碱和海藻酸钠可进入第二抗氧化层中,并与致孔剂相互配合在第二抗氧化层的表面形成网状结构,可有效抑制血小板黏附聚集,预防血栓形成,实现抗凝血功能,同时具有良好生物相容性及抗生物污染性能。

65.如果上述交联步骤得到的pmp中空纤维膜的第二抗氧化层中各物质之间的结合不稳定,后期在ecmo系统中应用时,具有亲和力的白蛋白等血浆大分子物质就会与聚羧酸甜菜碱结合进而导致聚羧酸甜菜碱的脱落,在大大降低pmp中空纤维膜的使用时限的同时,会增加其应用的风险。如果第二抗氧化层中各物质之间交联的过于紧密、牢固,会导致羧酸甜菜碱失去活性,导致pmp中空纤维膜的抗凝血效果显著下降。因此,交联步骤直接影响pmp中空纤维膜的使用安全性、使用期限及抗凝血功能,如何交联成功是pmp中空纤维膜制备成功的关键。

66.发明人经深入研究发现,通过限定上述各交联液中各原料的浓度、静电纺丝步骤中各参数的限定,可将亚磷酸酯-致孔剂/pmp/亚磷酸酯-致孔剂-srcl2的同轴复合纤维膜中各层直接的结合力控制在合适的范围内,结合控制后续交联液中各原料的浓度,各参数

之间相互配合,可将pmp中空纤维膜中各层尤其是第二抗氧化层中各物质之间的结合力控制在合适的范围内,显著提高pmp中空纤维膜的抗凝血、抗氧化等综合性能,且能够实现pmp中空纤维膜的稳定制备,易于工业化推广。

67.如果交联液中聚羧酸甜菜碱的浓度过高或过低,会导致抗凝血作用过强,出现异常出血,或者是达不到抗凝血的效果;如果海藻酸钠的浓度过高或过低,会导致交联液形成悬浊液,后续交联不均匀,pmp中空纤维膜的性能不均一,或者是由于二价钠离子浓度不足,不能将聚羧酸甜菜碱交联在表面或者固定不牢固,达不到预期的抗凝效果。

68.可选的,交联的温度和时间和根据实际需求进行调节。

69.为方便比较,以下各实施例及对比例中采用的致孔剂聚乙烯醇(peg)的分子量均为8600-10500。

70.实施例1

71.本实施例提供一种pmp中空纤维膜,其制备方法如下:

72.(1)纺丝液的配置

73.第一抗氧化纺丝液,将dmf和peg混合均匀,然后加入亚磷酸酯粉末,控制温度不超过40℃的条件下磁力搅拌3h后,即得第一抗氧化纺丝液,静置,备用;其中,亚磷酸酯的含量为10wt%,peg的含量为8wt%;

74.pmp纺丝液,将pmp树脂溶于peg和dmf中,控制温度不超过40℃的条件下磁力搅拌3h后,即得pmp纺丝液,静置,备用;pmp树脂的含量为25wt%,peg的含量为15wt%

75.第二抗氧化纺丝液,将亚磷酸酯粉末、srcl2溶于peg和dmf的混合溶液中,控制温度不超过40℃的条件下磁力搅拌3h后,即得第二抗氧化纺丝液,静置,备用;亚磷酸酯含量为5wt%,peg含量为10wt%,srcl2含量为15wt%。

76.(2)同轴静电纺丝

77.将上述第一抗氧化纺丝液、pmp纺丝液、第二抗氧化纺丝液分别注入3个注射器,各纺丝液分别进入各注射器的进料速度均为15ml/h,连接好注射器和纺丝针头,三个纺丝针头采用同轴针头,选择好接收装置,设定纺丝针头与接收装置之间的纺丝电压20kv,间距为5cm,接收装置转速为150rpm,制备得到亚磷酸酯-peg/pmp-peg/亚磷酸酯-peg-srcl2的同轴复合纤维膜。

78.(3)交联溶液的配置

79.将3g/l聚羧酸甜菜碱水溶液和8g/l海藻酸钠水溶液等体积混合,在磁力搅拌下混合1h后,即得交联溶液,静置,备用;

80.(4)交联

81.取上述同轴静电纺丝步骤中得到的同轴复合纤维膜,并将两端密封,然后浸入上述交联溶液中,然后放入50℃恒温水箱中振荡5.5h进行离子交换反应至反应结束后,取出、干燥,即得pmp中空纤维膜,其中,上述同轴复合纤维膜的长度与交联液的体积的比值为1cm:2.5ml。

82.如图1为上述pmp中空纤维膜的横截面示意图,该pmp中空纤维膜具有类似三明治结构,最中间是中空结构,然后依次是第一抗氧化层、pmp层和第二抗氧化层。由于在交联过程中易溶于水的peg、srcl2等基本都会溶于交联液中,在各层形成孔结构,因此,第一抗氧化层基本是由亚磷酸酯构成,pmp层基本是由pmp树脂构成,第二抗氧化层基本是由亚磷酸

酯、聚羧酸甜菜碱和海藻酸钠构成。

83.实施例2

84.本实施例提供一种pmp中空纤维膜,其制备方法如下:

85.(1)纺丝液的配置

86.第一抗氧化纺丝液,将dmf和peg混合均匀,然后加入亚磷酸酯粉末,控制温度不超过40℃的条件下磁力搅拌3h后,即得第一抗氧化纺丝液,静置,备用;其中,亚磷酸酯的含量为25wt%,peg的含量为10wt%;

87.pmp纺丝液,将pmp树脂溶于peg和dmf中,控制温度不超过40℃的条件下磁力搅拌3h后,即得pmp纺丝液,静置,备用;pmp树脂的含量为10wt%,peg的含量为10wt%

88.第二抗氧化纺丝液,将亚磷酸酯粉末和srcl2溶于peg和dmf的混合溶液中,控制温度不超过40℃的条件下磁力搅拌3h后,即得第二抗氧化纺丝液,静置,备用;亚磷酸酯含量为20wt%,peg含量为5wt%,srcl2含量为5wt%。

89.(2)同轴静电纺丝

90.将上述第一抗氧化纺丝液、pmp纺丝液、第二抗氧化纺丝液分别注入3个注射器,各纺丝液分别进入各注射器的进料速度均为20ml/h,连接好注射器和纺丝针头,三个纺丝针头采用同轴针头,选择好接收装置,设定纺丝针头与接收装置之间的纺丝电压10kv,间距为10cm,接收装置转速为600rpm,制备得到亚磷酸酯-peg/pmp-peg/亚磷酸酯-peg-srcl2的同轴复合纤维膜。

91.(3)交联溶液的配置

92.将2g/l聚羧酸甜菜碱水溶液和5g/l海藻酸钠水溶液等体积混合,在磁力搅拌下混合1h后,即得交联溶液,静置,备用;

93.(4)交联

94.取上述同轴静电纺丝步骤中得到的同轴复合纤维膜,并将两端密封,然后浸入上述交联溶液中,然后放入45℃恒温水箱中振荡5h进行离子交换反应至反应结束后,取出、干燥,即得pmp中空纤维膜,其中,上述同轴复合纤维膜的长度与交联液的体积的比值为1cm:1.5ml。

95.实施例3

96.本实施例提供一种pmp中空纤维膜,其制备方法如下:

97.(1)纺丝液的配置

98.第一抗氧化纺丝液,将dmf和peg混合均匀,然后加入亚磷酸酯粉末,控制温度不超过40℃的条件下磁力搅拌3h后,即得第一抗氧化纺丝液,静置,备用;其中,亚磷酸酯的含量为15wt%,peg的含量为5wt%;

99.pmp纺丝液,将pmp树脂溶于peg和dmf中,控制温度不超过40℃的条件下磁力搅拌3h后,即得pmp纺丝液,静置,备用;pmp树脂的含量为5wt%,peg含量为5wt%

100.第二抗氧化纺丝液,将亚磷酸酯粉末和srcl2溶于peg和dmf的混合溶液中,控制温度不超过40℃的条件下磁力搅拌3h后,即得第二抗氧化纺丝液,静置,备用;亚磷酸酯含量为12wt%,peg含量为7wt%,srcl2含量为10wt%。

101.(2)同轴静电纺丝

102.将上述第一抗氧化纺丝液、pmp纺丝液、第二抗氧化纺丝液分别注入3个的注射器,

各纺丝液分别进入各注射器的进料速度均为5ml/h,连接好注射器和纺丝针头,三个纺丝针头采用同轴针头,选择好接收装置,设定纺丝针头与接收装置之间的纺丝电压30kv,间距为20cm,接收装置转速为300rpm,制备得到亚磷酸酯-peg/pmp-peg/亚磷酸酯-peg-srcl2的同轴复合纤维膜。

103.(3)交联溶液的配置

104.将5g/l聚羧酸甜菜碱水溶液和10g/l海藻酸钠水溶液等体积混合,在磁力搅拌下混合1h后,即得交联溶液,静置,备用;

105.(4)交联

106.取上述同轴静电纺丝步骤中得到的同轴复合纤维膜,并将两端密封,然后浸入上述交联溶液中,然后放入40℃恒温水箱中振荡6h进行离子交换反应至反应结束后,取出、干燥,即得pmp中空纤维膜,其中,上述同轴复合纤维膜的长度与交联液的体积的比值为1cm:2ml。

107.实施例4

108.本实施例提供的pmp中空纤维膜及其制备方法与实施例1相似,区别仅在于pmp纺丝液中省略了peg。

109.实施例5

110.本实施例提供的pmp中空纤维膜及其制备方法与实施例1相似,区别仅在于同轴静电纺丝步骤中的纺丝喷头与接收装置之间的电压不同,本实施例中纺丝喷头与接收装置之间的电压为32kv。

111.实施例6

112.本实施例提供的pmp中空纤维膜及其制备方法与实施例1相似,区别仅在于同轴静电纺丝步骤中的接收装置的转速不同,本实施例中接收装置的转速为140rpm。

113.实施例7

114.本实施例提供的pmp中空纤维膜及其制备方法与实施例1相似,区别仅在于配置交联液的步骤中聚羧酸甜菜碱水溶液的浓度不同,本实施例中配置交联液的步骤中聚羧酸甜菜碱水溶液的浓度为7g/l。

115.上述实施例2-7制得的pmp中空纤维膜均具有类似三明治结构,最中间是中空结构,然后依次是第一抗氧化层、pmp层和第二抗氧化层。第一抗氧化层基本是由亚磷酸酯构成,pmp层基本是由pmp树脂构成,第二抗氧化层基本是由亚磷酸酯、聚羧酸甜菜碱和海藻酸钠构成。

116.实施例8

117.本实施例提供的pmp中空纤维膜及其制备方法与实施例1相似,区别仅在于本实施例中省略了交联液的配置和交联步骤,采用溶胀的方式将亚磷酸酯-peg/pmp-peg/亚磷酸酯-peg-srcl2的同轴复合纤维膜中易溶于水的原料去除。具体的溶胀方法如下:

118.将同轴静电纺丝制得的亚磷酸酯-peg/pmp-peg/亚磷酸酯-peg-srcl2的同轴复合纤维膜浸入35-45℃的水中维持6h,取出,干燥,即得所述pmp中空纤维膜。

119.该实施例制得的pmp中空纤维膜具有类似三明治结构,最中间是中空结构,然后依次是第一抗氧化层、pmp层和第二抗氧化层。第一抗氧化层基本是由亚磷酸酯构成,pmp层基本是由pmp树脂构成,第二抗氧化层基本是由亚磷酸酯构成。

120.对比例1

121.本对比例提供一种pmp中空纤维膜,其制备方法如下:

122.(1)纺丝液的配置

123.抗氧化纺丝液,将dmf和peg混合均匀,然后加入亚磷酸酯粉末,控制温度不超过40℃的条件下磁力搅拌3h后,即得抗氧化纺丝液,静置,备用;其中,亚磷酸酯的含量为15wt%,peg的含量为18wt%;

124.pmp纺丝液,将pmp树脂溶于peg和dmf中,控制温度不超过40℃的条件下磁力搅拌3h后,即得pmp纺丝液,静置,备用;pmp树脂的含量为25wt%,peg的含量为15wt%;

125.(2)同轴静电纺丝

126.将上述抗氧化纺丝液、pmp纺丝液分别注入2个注射器,各纺丝液分别进入各注射器的进料速度均为15ml/h,连接好注射器和纺丝针头,两个纺丝针头采用同轴针头,选择好接收装置,设定纺丝针头与接收装置之间的纺丝电压20kv,间距为5cm,接收装置转速为150rpm,制备得到亚磷酸酯-peg/pmp-peg的同轴复合纤维膜。

127.(3)溶胀

128.将同轴静电纺丝制得的亚磷酸酯-peg/pmp-peg的同轴复合纤维膜浸入35-45℃的水中维持6h,取出,干燥,即得所述pmp中空纤维膜。其中,上述同轴复合纤维膜的长度与交联液的体积的比值为1cm:2.5ml。

129.该对比例制得的pmp中空纤维膜的最中间是中空结构,然后由内到外依次是抗氧化层、pmp层。抗氧化层基本是由亚磷酸酯构成,pmp层基本是由pmp树脂构成。

130.对比例2

131.本对比例提供一种pmp中空纤维膜,其制备方法如下:

132.(1)纺丝液的配置

133.将dmf和peg混合均匀,然后加入亚磷酸酯粉末、pmp树脂和srcl2,控制温度不超过40℃的条件下磁力搅拌3h后,即得纺丝液,静置,备用;其中,亚磷酸酯的含量为15wt%,peg的含量为33wt%,pmp树脂的含量为25wt%,srcl2含量为15wt%。

134.(2)同轴静电纺丝

135.将上述纺丝液以15ml/h的速率注入注射器内,连接好注射器和纺丝针头,选择好接收装置,设定纺丝针头与接收装置之间的纺丝电压20kv,间距为5cm,接收装置转速为150rpm,制备得到亚磷酸酯-peg-pmp-srcl2的复合纤维膜。

136.(3)交联溶液的配置

137.将3g/l聚羧酸甜菜碱水溶液和8g/l海藻酸钠水溶液等体积混合,在磁力搅拌下混合1h后,即得交联溶液,静置,备用;

138.(4)交联

139.取上述同轴静电纺丝步骤中得到的复合纤维膜,并将两端密封,然后浸入上述交联溶液中,然后放入50℃恒温水箱中振荡5.5h进行离子交换反应至反应结束后,取出、干燥,即得pmp中空纤维膜,其中,上述同轴复合纤维膜的长度与交联液的体积的比值为1cm:2.5ml。

140.该对比例制得的pmp中空纤维膜是中空的圆心结构,该pmp中空纤维膜基本是由亚磷酸酯构成、pmp树脂、聚羧酸甜菜碱和海藻酸钠构成。

141.对比例3

142.本对比例提供一种pmp中空纤维膜,其制备方法如下:

143.(1)纺丝液的配置

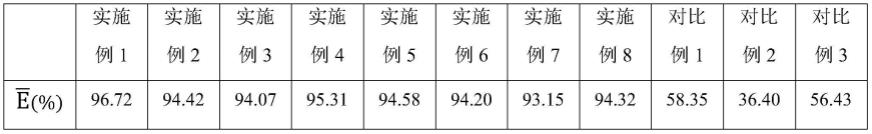

144.pmp纺丝液,将pmp树脂溶于peg和dmf中,控制温度不超过40℃的条件下磁力搅拌3h后,即得pmp纺丝液,静置,备用;pmp树脂的含量为25wt%,peg的含量为15wt%

145.抗氧化纺丝液,将亚磷酸酯粉末、srcl2溶于peg和dmf的混合溶液中,控制温度不超过40℃的条件下磁力搅拌3h后,即得抗氧化纺丝液,静置,备用;亚磷酸酯含量为5wt%,peg含量为10wt%,srcl2含量为15wt%。

146.(2)同轴静电纺丝

147.将上述pmp纺丝液、抗氧化纺丝液分别注入2个注射器,各纺丝液分别进入各注射器的进料速度均为15ml/h,连接好注射器和纺丝针头,两个纺丝针头采用同轴针头,选择好接收装置,设定纺丝针头与接收装置之间的纺丝电压20kv,间距为5cm,接收装置转速为150rpm,制备得到pmp-peg/亚磷酸酯-peg-srcl2的同轴复合纤维膜。

148.(3)交联溶液的配置

149.将3g/l聚羧酸甜菜碱水溶液和8g/l海藻酸钠水溶液等体积混合,在磁力搅拌下混合1h后,即得交联溶液,静置,备用;

150.(4)交联

151.取上述同轴静电纺丝步骤中得到的同轴复合纤维膜,并将两端密封,然后浸入上述交联溶液中,然后放入50℃恒温水箱中振荡5.5h进行离子交换反应至反应结束后,取出、干燥,即得pmp中空纤维膜,其中,上述同轴复合纤维膜的长度与交联液的体积的比值为1cm:2.5ml。

152.该对比例制得的pmp中空纤维膜为中空结构,由内到外依次为pmp层和抗氧化层,其中,pmp层基本是由pmp树脂构成,抗氧化层基本是由亚磷酸酯、聚羧酸甜菜碱和海藻酸钠构成。

153.实验例1

154.将实施例1制得的pmp中空纤维膜分别进行扫描电镜(sem)和孔径分布测试,具体的测试结果如图2-3所示。

155.sem测试:将pmp中空纤维膜进行喷金,然后置于电镜腔室抽真空进行观察,扫描电压为20.0kv,图3是放大10k倍的sem图,由图3可知,该pmp中空纤维膜呈现孔状交叉结构。

156.孔径分布测试:使用孔径测试仪,将pmp中空纤维膜浸入浸渍液无水乙醇中,然后在其中心和外部之间施压形成压力差(约为3.6x10-1

mpa),以克服孔道内的浸渍液的表面张力,以压力差驱动浸渍液通过膜孔道,得到其孔径分布图,由图2可知,实施例1制得的pmp中空纤维膜的孔径大小集中在0.2-1.0nm之间,表明pmp中空纤维膜孔径分布均匀,各层之间的复合程度较高。

157.实验例2

158.将各实施例和对比例制得的pmp中空纤维膜分别进行机械性能、抗凝血性能和抗氧化性能测试,具体的测试结果如下表1-3所示。

159.机械性能的测试方法:取长度均为200mm的被测试样品10根,在室温(23-25℃),将其中的1根嵌入夹持器,施加预加张力,加紧试样,开启万能试验机,设置拉伸速度为200mm/

min,按照astmd-638标准测试方法进行断裂拉伸测定,每根样品测试1次,取10根样品的平均值,以平均断裂伸长率表征其机械强度。

160.单根pmp中空纤维的断裂伸长率:

[0161][0162]

式中:

[0163]ei

——单根pmp中空纤维的断裂伸长率;

[0164]

li——单根pmp中空纤维拉伸后长度,单位为毫米(mm);

[0165]

l0——单根pmp中空纤维初始长度,单位为毫米(mm)。

[0166]

平均断裂伸长率:

[0167][0168]

式中:

[0169]

——平均断裂伸长率;

[0170]ei

——单根pmp中空纤维的断裂伸长率;

[0171]

n——试验次数。

[0172]

抗凝血性能测试:选取健康人体血液(男士,空腹12h后静脉采血)1.8ml,放入0.2ml枸橼酸钠水溶液(10wt%)中,混匀,制备成血浆。将该血浆放于样品管中,并向样品管中放入被测试的pmp中空纤维膜(长度为100mm),封好,然后在37℃水浴下孵育30min(以保证在无血缘渗漏的条下进行测试)后,在660nm的波长下进行光照射,通过散射光光照强度的改变(光强度随样品中血液凝块的形成过程,是逐步增加的,直至完全凝固不再变化)测定凝血过程中血浆的浑浊度,并通过标准曲线(血液凝固曲线)求出凝血酶原时间,以凝血酶原时间(pt)反映抗凝血性能。

[0173]

其中,健康人体的标准是医学诊断无疾病,且健康人体的心脏收缩压为125-135mmhg,舒张压为80-90mmhg。

[0174]

抗氧化性能测试:选用dpph(二苯基苦基苯肼)自由基清除法对被测试样品进行自由基的清除率的测定,从而间接获得其抗氧化性能,具体测试方法如下:

[0175]

将25mg被测样品剪碎后置于4ml蒸馏水中,充分搅拌使其完全溶解,得到含有被测样品的水溶液,量取0.2ml该含有被测样品的水溶液与7.2mldpph乙醇溶液(0.1mmol/l)混合均匀,然后在室温下(23-25℃)避光孵育60min后,在517nm处分别读取该溶液的吸光度(记为a

样品

)和dpph乙醇溶液的吸光度(记为a

dpph

),每组测试3次,取平均值,并用以下公式计算得到dpph自由基清除能力:

[0176][0177]

表1机械性能结果

[0178][0179]

表2抗凝血效果检测结果

[0180][0181]

表3抗氧化测试结果

[0182][0183]

由上表中的数据可知,与现有的pmp中空纤维膜相比,本发明提供的pmp中空纤维膜,通过由内到外依次设置第一抗氧化层、pmp层和第二抗氧化层,形成多孔的三明治夹心结构,三层之间相互配合,具有更为优异的抗氧化、抗凝血和机械性能。

[0184]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。