1.本发明属于无机化学合成技术领域,具体涉及一种高分散性活性炭载金属催化剂及其制备方法。

背景技术:

2.活性炭表面具有发达的孔道结构和高的比表面积,且表面富含丰富的氧、氮等官能团,耐酸碱腐蚀,使得活性炭成为一种常用的催化剂或者催化剂载体,被广泛用于石油化工各种反应(如氧化、还原、脱氢、聚合及加氢裂化等),也用作吸附剂、干燥剂、脱硫剂及水净化剂等。此外,活性炭作为催化剂载体价格相比其它载体,如金属氧化物载体二氧化硅、二氧化钛、氧化铈等,价格低廉。因此,从表面化学形式以及催化剂成本考虑,活性炭载体是许多工业催化剂常用且不可或缺的载体。

3.载体不仅对活性组分起到支撑和分散作用,而且往往会与活性组分发生相互作用。对碳材料而言,其表面的缺陷、官能团的种类和数量会对负载金属的电子结构和化学环境造成显著的影响,进而影响金属的催化性能。同时,催化剂制备方法也会对碳载金属的分散和稳定性带来较大的影响。近年来的研究发现,碳材料可以通过气相和液相氧化、高温焙烧等手段进行改性,增加表面含氧官能团的数量,改善其催化性能。通常工业批量生产的活性炭含有较多的杂质和碳碎片,会对负载金属的分散性和稳定性带来不利的影响。因此开发合适的前处理手段和制备方法,有助于制备高分散且稳定的碳载金属催化剂。

技术实现要素:

4.本发明的目的在于提供一种高分散性活性炭载金属催化剂及其制备方法,包括活性炭载体的前处理和改性,催化剂制备方法的开发。利用本发明所述方法可以在活性炭表面负载高分散且粒径均一的金属纳米颗粒,提高其催化性能和稳定性。

5.为实现上述目的,本发明技术方案如下:

6.一种高分散性活性炭载金属催化剂的制备方法,该方法首先将活性炭酸洗后烘干,得到纯化和改性后的活性炭;再将金属的盐溶液浸渍到纯化和改性后的活性炭上,取出后烘干即得到高分散的活性炭载金属催化剂。具体步骤如下:

7.(1)按1g:10~100ml的比例将活性炭加入到浓度1~15mol/l的酸中,在10~120℃下磁力搅拌0.5~36小时进行酸洗;然后将酸洗后的活性炭用去离子水洗涤至中性,再在80~200℃下烘干2~36小时,得到纯化和改性后的活性炭;

8.(2)配制金属盐溶液,按等体积浸渍法将金属盐溶液逐滴滴加到步骤(1)纯化和改性后的活性炭中;

9.(3)将步骤(2)产物在40~120℃下真空干燥12~24小时,即得到高分散活性炭载金属催化剂;通过控制步骤(2)金属盐溶液的浓度,使活性炭上金属离子的负载量为0.01wt%~1wt%。

10.进一步的,步骤(1)中的酸为盐酸、硝酸或硫酸;优选地,为盐酸或硝酸,浓度为3~

9mol/l,酸洗中活性炭与酸的用量比例为1g:40~60ml,酸洗的温度为20~60℃,酸洗时间为12~24小时;酸洗后的烘干温度为120~150℃,烘干时间为12~24小时;

11.步骤(2)中金属盐中的金属为单组份au、ru、rh、pd或双组份的aucu、rucu、rhcu、pdcu,优选为au或aucu;所述金属盐溶液的溶剂为水、乙醇或王水,优选为王水;金属盐为上述金属的氯化物或硝酸盐,优选为水合氯化金或氯化铜。

12.步骤(3)中活性炭上金属粒子的负载量为0.05wt%~0.5wt%,得到的活性炭载金属催化剂的粒径为1~3nm,分布均匀,分散良好。

13.本发明优点如下:

14.1)本发明在负载前对活性炭利用酸洗进行纯化和改性处理,去除了杂质,增加了含氧官能团,有利于金属物种的分散锚定。

15.2)本发明采用等体积浸渍法制备的活性炭载金属催化剂具有高分散性,尺寸均一的优点,在催化反应中可以表现出良好的稳定性。

16.3)利用酸洗后的活性炭制备的金属催化剂具有较高的催化活性和稳定性(如表1和图8所示)。

附图说明

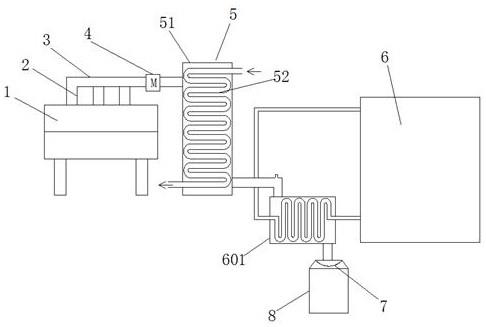

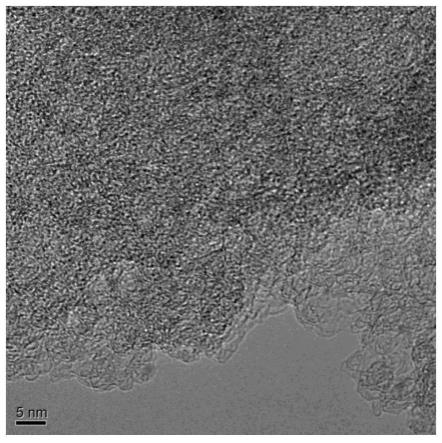

17.图1为对比例1未处理活性炭的透射电镜照片;

18.图2为实施例1盐酸酸洗后活性炭的透射电镜照片;

19.图3为实施例2硝酸酸洗后活性炭的透射电镜照片;

20.图4为实施例3盐酸酸洗后活性炭载金催化剂的扫描电镜照片;

21.图5为实施例4硝酸酸洗后活性炭载金催化剂的透射电镜照片;

22.图6为实施例5盐酸酸洗后活性炭载金铜催化剂的透射电镜照片;

23.图7为对比例2未处理活性炭载金催化剂的透射电镜照片;

24.图8为实施例5盐酸酸洗后活性炭载金铜催化剂乙炔氢氯化活性测试曲线。

具体实施方式

25.实施例1

26.将6g活性炭与300ml、6mol/l的盐酸混合,于室温下磁力搅拌24小时,然后用去离子水洗涤至中性,在150℃下烘干24小时,即得盐酸酸洗的活性炭。如图1和图2所示,通过透射电镜观察,其表面杂质颗粒明显减少,表面更规整。

27.实施例2

28.将6g活性炭与300ml、6mol/l的硝酸混合,于室温下磁力搅拌24小时,然后用去离子水洗涤至中性,在150℃下烘干24小时,即得硝酸酸洗的活性炭。如图3所示,通过透射电镜观察,其表面杂质颗粒明显减少,表面更规整。

29.实施例3

30.称取10.45mg四水氯金酸试剂溶解于10ml王水中,然后逐滴滴加到5g盐酸酸洗后的活性炭中并搅拌均匀,于室温下在通风橱中静置24小时,然后在60℃真空烘箱中烘干24小时,即得高分散金负载量为0.1wt%的盐酸改性活性炭载金催化剂。如图4所示,通过透射电镜观察,活性炭表面均匀分布着粒径1~3nm高度分散的金颗粒。

31.实施例4

32.称取10.45mg四水氯金酸试剂溶解于10ml王水中,逐滴滴加到5g硝酸酸洗后的活性炭中并搅拌均匀,于室温下在通风橱中静置24小时,然后在60℃真空烘箱中烘干24小时,即得金负载量为0.1wt%的硝酸改性活性炭载金催化剂。如图5所示,通过透射电镜观察,活性炭表面均匀分布着粒径1~3nm高度分散的金颗粒。

33.实施例5

34.称取10.45mg四水氯金酸和53.64mg二水合氯化铜试剂溶解于10ml王水中,逐滴滴加到5g盐酸酸洗后的活性炭中并搅拌均匀,于室温下在通风橱中静置24小时,然后在60℃真空烘箱中烘干24小时,即得金负载量为0.1wt%、铜负载量为0.4wt%的盐酸改性活性炭载金催化剂。如图6所示,通过透射电镜观察,活性炭表面均匀分布着粒径1~3nm高度分散的金颗粒和3~5nm高度分散的铜颗粒。

35.对比例1

36.未经任何处理的商业活性炭。

37.对比例2

38.称取10.45mg四水氯金酸试剂溶解于10ml王水中,逐滴滴加到5g未经任何处理的活性炭中并搅拌均匀,于室温下在通风橱中静置24小时,然后在60℃真空烘箱中烘干24小时,即得金负载量为0.1wt%的活性炭载金催化剂。如图7所示,通过透射电镜观察,活性炭表面金颗粒粒径较大且分布不均。

39.用透射电镜、扫描电镜表征实施例1,3,4和对比例1,2,结果如附图1~5所示。

40.实施例3-5及对比例2所制备催化剂被用于乙炔氢氯化反应,用于说明该发明技术的优势,活性测试结果如表1所示。测试条件为:氯化氢/乙炔(摩尔比)=1.15:1,反应温度180℃,空速90h-1

。

41.表1:乙炔氢氯化反应活性测试结果

[0042][0043]

由以上结果可以看出,经过本发明酸洗处理后,商业活性炭表面的杂质颗粒明显减少,用本发明方法负载的金或金铜颗粒具有高度分散,粒径小且均一的特点,而未经前处理的活性炭负载的金颗粒粒径较大且分布较宽。说明本发明所提出的前处理后进行等体积浸渍的方法可以高效、简便地在活性炭表面负载高分散的金属颗粒,为高性能催化剂的制备提供新的思路。

[0044]

以上为本发明较佳的实施例,但本发明的保护内容不局限于上述实施例,在不背离发明构思的精神和范围下,本领域技术人员能够想到的变化和优点都被包括在本发明中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。