1.本发明涉及半导体薄膜制备技术领域,特别是涉及一种等离子体增强化学气相沉积设备。

背景技术:

2.化学气相沉积(cvd)设备可用于在硅片衬底、碳化硅衬底等物质的表面上制备一层或多层i型,n型,p型多晶或单晶薄膜。等离子增强化学气相沉积(pecvd)技术是通过对等离子放电,让工艺气体产生活性基团,来促进薄膜的生长。等离子增强化学气相沉积(pecvd)技术可以显著降低制膜的反应温度,使某些需要在高温下进行的化学气相沉积(cvd)制膜反应可以在较低的温度下进行。化学气相沉积(cvd)设备通常在绝对气压10-300pa,温度350-700℃的范围内进行,使用的反应气体通常包括sih4(用于i型多晶),sih4/ph3(用于n型多晶),sh4/bcl3或者sih4/b2h6(用于p型多晶),sicl4/nh3,sihcl3/nh3,sihcl2/nh3,sih4/hcl,ch4/hcl等等。化学气相沉积(cvd)反应室热场通常需要满足较高的温度均匀性。工艺气体在反应室内的衬底表面进行化学反应并逐渐被消耗,并产生副产物,并随着气流的方向流动和扩散,因此在衬底表面的有效等离子体的成分也会随之变化,造成产生的薄膜出现均匀性问题。为解决产品的均匀性和一致性问题,特别是在制备较厚的薄膜时,往往采取需要加大反应气体流量的方法,造成了大量工艺气体的被浪费。特别是,目前化学气相沉积(cvd)反应所需的工艺气体纯度在99.999%以上,价格极高,大量浪费的工艺气体的造成了最终产品的成本过高。另外,等离子体通常由两个射频电极产生。因此,在使用三相交流电供电时,会产生次生相位移动(parasitic phase shift),对电网供电稳定产生影响。特别是在西方国家,用电单位时常需支付高额的惩罚性电费来弥补次生相位移动对电网的影响。因此,提高等离子体增强化学气相沉积(pecvd)设备的反应室内流场反应气体和温度均匀性,以提高反应气体的利用效率,并减少次生相位移动对电网的影响,降低生产成本,最终提高产品性价比具有非常重要的工业和商业意义。

技术实现要素:

3.本发明的目的是提供一种等离子体增强化学气相沉积设备,以解决上述现有技术存在的问题,具有反应室温度场温度均匀性高,工艺气体利用率高,并不会产生次生相位移动对供电网产生负面影响的优点。

4.为实现上述目的,本发明提供了如下方案:

5.本发明提供一种等离子体增强化学气相沉积设备,包括反应室、可控加热模块、马弗、晶舟和气体输送管道,所述反应室的首尾端分别为反应室首端和反应室尾端,所述可控加热模块用于控制反应室内部的反应温度,所述马弗设置于所述反应室内,所述马弗的内侧为均匀热区,所述晶舟设置于所述均匀热区内,所述晶舟包括若干连接电极的石墨舟片,所述舟片上放置有晶圆衬底;所述气体输送管道用于向所述反应室内注入反应气体,所述反应室还通过抽气管道连接真空泵。

6.优选地,反应室为立式或卧式。

7.优选地,反应室内设置有若干所述可控加热模块,所述可控加热模块分布于所述反应室的内壁上,每个所述可控加热模块都有独立的热偶进行温度检测,并能够通过编程逻辑控制器自动进行功率控制。

8.优选地,马弗由耐高温耐化学腐蚀的金属材料制成,所述马弗的长度超过所述晶舟的总长度,所述马弗超出所述晶舟的长度至少为1.74倍的所述马弗的直径长。

9.优选地,气体输送管道包括主反应气体管道和反应气体输送管道,所述主反应气体管道到达所述反应室首端之前,分成多条所述反应气体输送管道,所述反应气体输送管道经所述反应室首端进入到所述反应室内,所述气体输送管道在所述可控加热模块与所述马弗之间的空隙延伸至所述反应室尾端,做180度折转后,进入所述马弗内侧的均匀热区,进而继续沿轴向延伸至所述反应室首端。

10.优选地,反应气体输送管道朝向所述晶舟的一侧轴向分布有若干出气孔。

11.优选地,晶舟由若干组轴向依次设置的舟片模块构成,每组所述舟片模块由三个舟片构成,三个所述舟片由尾端到首端依次为舟片一、舟片二和舟片三,各所述舟片模块的所述舟片一连接在同一电极一上,各所述舟片模块的所述舟片二连接在同一电极二上,各所述舟片模块的所述舟片三连接在同一电极三上。

12.优选地,所述晶舟设置于一晶舟挂架内,所述晶舟挂架的顶部连接所述反应室首端。

13.优选地,所述抽气管道设置于所述反应室尾端。

14.本发明相对于现有技术取得了以下有益技术效果:

15.本发明提供的等离子体增强化学气相沉积设备,通过安装马弗来提高等离子体化学气相沉积设备反应区的热场温度均匀性。反应气体通过输送管道,在马弗和加热模块之间得到预加热,避免对均匀热场产生干扰。加热后的反应气体再被均匀的注入到反应区的整个区域,从而提高反应区内有效气体和等离子体的均匀性。均匀性更高的热场和反应气体、等离子体分布保证了最终产品的更高一致性。晶舟采用三相电极供电,从而可以避免产生次生相位移动,避免支付额外的惩罚性电费。因此,此设备可以保证最终产品较高的性价比。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

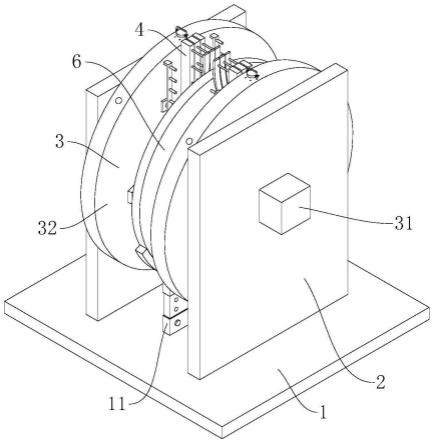

17.图1为本发明中等离子体增强化学气相沉积设备的结构示意图;

18.图2为本发明中晶舟电极连接示意图。

19.图中:100-反应室首端、200-反应室尾端、300-反应室、400-可控加热模块、500-马弗、600-反应气体输送管道、700-晶舟、701-舟片一、702-舟片二、703-舟片三、800-晶舟挂架、801-电极一、802-电极二、803-电极三、900-主反应气体管道、901-抽气管道。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明的目的是提供一种等离子体增强化学气相沉积设备,以解决现有技术存在的问题。

22.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

23.本实施例中的等离子体增强化学气相沉积设备,如图1所示,包括反应室300、可控加热模块400、马弗500、晶舟700和气体输送管道,反应室300的首尾端分别为反应室首端100和反应室尾端200,可控加热模块400用于控制反应室300内部的反应温度,马弗500设置于反应室300内,马弗500的内侧为均匀热区,晶舟700设置于均匀热区内,晶舟700包括若干连接电极的石墨舟片,舟片上放置有晶圆衬底;气体输送管道用于向反应室300内注入反应气体,反应室300还通过抽气管道901连接真空泵。

24.于本具体实施例中,反应室300为立式或卧式。

25.于本具体实施例中,反应室300内设置有若干可控加热模块400,可控加热模块400分布于反应室300的内壁上,每个可控加热模块400都有独立的热偶进行温度检测,并能够通过编程逻辑控制器自动进行功率控制。可控加热模块的数量可根据单个设备的产量需求进行扩展。实际上,反应室的长度,加热模块的数量是根据单个设备的产量需求来确定的。为了提高生产效率,可以通过增加反应室长度和加热模块数量来实现。

26.于本具体实施例中,马弗500由耐高温耐化学腐蚀的金属材料制成(如不锈钢316l,310l,310s,双相不锈钢duplex 2205,哈氏合金,钨钼合金等,取决于反应气体的种类),马弗500的长度超过晶舟700的总长度,马弗500超出晶舟700的长度至少为1.74倍的马弗500的直径长(两端至少长出晶舟700各0.87个马弗500的直径)。

27.于本具体实施例中,气体输送管道包括主反应气体管道900和反应气体输送管道600,主反应气体管道900到达反应室首端100之前,分成多条反应气体输送管道600,反应气体输送管道600经反应室首端100进入到反应室300内,反应气体输送管道600在可控加热模块400与马弗500之间的空隙延伸至反应室尾端200,做180度折转后,进入马弗500内侧的均匀热区,进而继续沿轴向延伸至反应室首端100;反应气体输送管道600朝向晶舟700的一侧轴向分布有若干出气孔,反应气体通过若干细小的出气孔被均匀的输送到晶舟700所在的整个区域。气体输送管道的数量和气体注入口的数量决定了反应区气体和等离子体的均匀性。由于设备本身具有的“可扩展性”,气体输送管道和注入口的数量也应该是相对可扩展的。

28.于本具体实施例中,晶舟700设置于一晶舟挂架800内,晶舟挂架800的顶部连接反应室首端100;如图2所示,晶舟700由若干组轴向依次设置的舟片模块构成,每组舟片模块由三个舟片构成,三个舟片由尾端到首端依次为舟片一701、舟片二702和舟片三703,各舟片模块的舟片一701连接在同一电极一801上,各舟片模块的舟片二702连接在同一电极二802上,各舟片模块的舟片三703连接在同一电极三803上。电极一801、电极二802、电极三

803分别由三相射频发生器的三个相分别供电。这三个电极从反应室300尾部分别进入到反应室300内部。

29.于本具体实施例中,抽气管道901设置于反应室尾端200。

30.工作原理如下:

31.晶舟700进入反应区内被安置好后,反应室首端100密封完毕,真空泵开启,将反应室300内的抽为真空,然后再注入氮气或惰性气体进行清理。可进行多次“抽真空-注入惰性气体”循环,使反应室300内的气体纯度达到工艺要求。通过对加热模块400的控制,让反应区的温度按指定升温曲线达到反应所需的温度,并保证热场的温度均匀性满足工艺要求,如小于

±

0.5℃。然后通过反应气体输入管道600,注入反应气体到反应室300内,同时给石墨舟片组成的晶舟700相连的射频电极一801,电极二802,电极三803通电,舟片附近便会形成高频交变电场,高温气体被电离成等离子体,等离子体增强化学沉积反应(pecvd)得以被激活,晶圆衬底上的薄膜开始生长。在薄膜增长期间,可以通过气氛面板对反应气体的种类和流量进行控制,从而可以长出一层或多层不同性质的薄膜。待薄膜增长到所需的厚度后,停止对各电极通电,停止注入反应气体,抽真空,然后注入氮气或惰性气体,并控制加热模块400,让反应室按照指定的降温曲线回到指定温度。然后可以解除反应室首端100密封,将晶舟700取出。

32.通过以上说明可以发现,使用该等离子体增强化学气相沉积(pecvd)设备时,可以使同批晶圆衬底在热场温度均匀性极高的条件下完成薄膜沉积过程,在保证各晶圆衬底表面沉积的薄膜的一致性和均匀性的要求下,可以有效减少反应气体的使用量。另外,通过使用三相交流电对射频电极供电,可以避免产生次生相位移动,因而不必额外支付高额的惩罚性电费。综上所述,使用该设备可以生产高性价比的等离子体增强化学气相沉积(pecvd)薄膜产品。

33.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。