1.本发明涉及齿轮的珩磨,特别是锥齿轮和准双曲面齿轮的珩磨及其工具。

背景技术:

2.在齿轮,特别是锥齿轮和准双曲面齿轮的生产中,通常采用两种加工工艺,即范成加工工艺(generating process)和非范成加工工艺(non-generating process)。

3.范成加工工艺可分为两类,端面铣削(间歇地分齿)和端面滚齿(连续地分齿)。在范成端面铣削加工过程中,旋转工具被馈送到工件内的预定深度。一旦达到此深度,工具和工件就会以预定的相对滚动运动(称为范成滚动(the generating roll))一起滚动,就好像工件与理论上的范成齿轮啮合旋转一样,理论上的范成齿轮的齿由工具的毛坯(stock)去除表面表示。齿的轮廓形状是在范成滚动过程中由工具和工件的相对运动形成的。

4.在范成端面滚切加工过程中,工具和工件按时间关系旋转,且工具被馈送到一定深度,从而在工具的单次切入(plunge)中形成所有齿槽。在达到全深度后,开始范成滚动。

5.非范成加工工艺,无论是间歇地分齿还是连地分齿,是指工件上的齿的轮廓形状直接由工具上的轮廓形状产生的那些过程。工具被馈送到工件中,并且工具上的轮廓形状被赋予工件。在不采用范成滚动时,以理论上的“冠状齿轮”形式出现的理论上的范成齿轮的概念适用于非范成加工过程。冠状齿轮是在非范成加工过程中其齿面与工件的齿面互补的理论上的齿轮。因此,当在非范成工件上形成齿面时,工具上的切削刀片代表了理论上的冠状齿轮的齿。

6.在具有弯曲齿侧面线的锥齿轮和准双曲面齿轮的制造中,所使用的切削工具主要是端面铣刀或端面滚刀,这些类型的切削工具在齿轮制造领域是众所周知的。在端面铣刀中,切削刀片以圆形方式布置在刀头中,使得在端面铣削过程中,刀具的每次切入都会形成一个齿槽,并且为了形成下一个齿槽必须退出刀具并将工件转位到下一个齿槽位置。通过端面铣削形成的齿槽和齿轮齿具有圆弧形式的纵向曲率。

7.端面滚切包括围绕刀具布置的切削刀片,它们彼此不成直线,而是成组地排列,通常成对地包括内切削刀片和外切削刀片。与所有切削刀片在齿槽形成期间都穿过齿槽的大多数端面铣削加工不同,端面滚切包括穿过相应的连续齿槽的每个连续的切削刀片组,其中组中的每个刀片完全沿着齿槽的纵向部分形成切口。刀具和工件彼此以时间关系旋转,从而允许工件的连续分齿和齿轮的每个齿槽的连续形成。因此,在端面滚切(即连续地分齿)中,切削工具的单次切入即可使工件的所有齿槽都形成。由端面滚切形成的齿槽和齿轮齿具有外摆线形式的纵向曲率。

8.工件和理论上的范成齿轮之间的关系可以通过在本领域中称为基本机器设置的一组参数来定义。这些基本设置将关于范成齿轮和工件的尺寸和比例联系起来,并且为齿轮设计提供一个共同的起点,从而使许多型号的机器之间的设计程序统一。基本设置完全描述工具和工件之间在任何时刻的相对定位。

9.用于形成齿轮的基本机器设置在本领域中是已知的,并且这些设置的公开内容可以在古德里奇(goldrich)的“螺旋锥齿轮和准双曲面齿轮的cnc范成:原理和实践(cnc generation of spiral bevel and hypoid gears:theory and practice)”(格里森工厂(the gleason works),纽约州,罗彻斯特市,1990)中找到。在此公开内容中,基本机器设置如下所示:

10.·

半径,s,它是摇架轴线和工具轴线之间的距离;

11.·

倾斜角pi,它定义了摇架轴线和工具轴线之间的角度;

12.·

摆动角pj,它定义了工具轴线相对于摇架上的固定参考面的定向;

13.·

摇角q,它定义了工具绕摇架轴线的角度位置;

14.·

根角σ,它表示工件支架相对于摇架轴线的定向;

15.·

滑动底座,xb,它是从机器中心到工件和摇架轴线的明显交点的距离;

16.·

头部设置,xp,它是沿工件轴线从工件和摇架轴线的明显交点到距工件固定距离的点的距离;

17.·

工件偏移量em,它定义了工件轴线与摇架轴线之间的距离;

18.·

工件的旋转位置,wg;以及

19.·

工具的旋转位置,w

t

,用于端面滚切的情况。

20.此外,在范成加工过程中,必须知晓滚比(ratio-of-roll),ra,它是工件旋转与摇架旋转的比值。

21.图1示出了一种理论上的基本齿轮机,包括机器底座2、在附接到机器底座2上的轨道6上可线性移动的工具头4。基本机器还包括在附接到工作台12的轨道10上可线性移动的工件头8,工作台12可以在轨道14上围绕枢转轴线w

p

沿弧形路径移动。

22.摇架16安装在工具头4上且可绕摇架轴线wc旋转,并且一系列可调节的鼓轮18、20、22附接到摇架16,它们分别控制偏心角、摆动角,以及倾斜角。这些鼓轮可绕工具轴线w

t

旋转,且被设置为以适当的方式将工具24相对于工作齿轮26进行定位。

23.工件头8包括滑动件28,滑动件28承载可绕工件轴线wg旋转的工作齿轮26。滑动件28被定位并设置在所需的准双曲面偏移距离。

24.理论机器的轴线都有齿轮的理论意义。理论上的齿轮机优选地包括八个轴线,但是可以更多或更少并且在本发明的范围内。工具头4在轨道6上的移动定义了滑动底座设置xb,以控制切削深度。滑动件28的定位控制垂直运动或准双曲面偏移量em。工件头8沿轨道10的移动控制头部设置或节锥设置xp。工作台12围绕轴线wp的运动设定了根角σ。鼓轮18的旋转调节(偏心角)调节工作齿轮的螺旋角。对鼓轮20和22的旋转调节分别设置了刀具轴线的位置、摆动(角度pj)和倾斜(角度pi),以调节齿侧面轮廓(flank profile)并影响纵向鼓形齿(crowing)和啮合的鼓形齿。摇架16的旋转提供了范成齿轮围绕轴线wc的旋转(角度γ)。工具和工作齿轮分别绕轴线w

t

和wg旋转。如果要通过范成法生产齿轮,则还需要滚比ra,即工作齿轮旋转与摇架旋转的比值。

25.在常规的机械齿轮成型机中,摇角、工件旋转以及工具旋转在范成过程中会发生变化,而其他设置通常保持不变。两个值得注意的例外是螺旋运动,它涉及滑动底座的运动,xb,和垂直运动,即沿工件偏移方向的运动,em。

26.用于生产锥齿轮和准双曲面齿轮的常规机械机器包括工件支撑机件和摇架机件,

在范成加工过程中,其沿着被称为摇架轴线的轴线沿着圆形路径承载圆形工具。摇架代表理论上的范成齿轮的主体,而摇架轴线对应于理论上的范成齿轮的轴线。工具代表范成齿轮上的一个或多个齿。

27.常规机械机器符合理论基本机器的概念,因为几乎所有机器设置都对应于理论基本设置。前面提到的古德里奇(goldrich)的公开内容中示出和描述了这种机器。在机械机器中,半径s的基本设置由称为偏心角的机器角度设置控制,偏心角通常用“β”表示。

28.已经开发出了使相对于工件将工具定向所需的机器设置的数量减少的齿轮生产机器。这些机器将常规机械机器的设置和移动转换为线性、旋转以及枢轴系统,从而使机器更加通用且简化。例如,参见us 4,981,402和us 6,712,566,这两篇公开文献的全部内容通过引用并入本文。

29.过去,根据连续分齿端面滚切工艺制造的锥齿轮和准双曲面齿轮的硬精加工仅限于研光(lapping)和车削。在研光中,将油和某些磨粒(例如,碳化硅或氧化铝颗粒)的混合物倒入啮合旋转的小齿轮(pinion)和齿轮之间的啮合部中。在研光过程中,首先在一个旋转方向上施加轻微的扭矩,然后在相反的旋转方向上施加轻微的扭矩。为了在轻负载下大于常规齿接触的齿侧面表面区域上实现精加工材料去除,在驱动侧(第一旋转方向)和滑行(coast)侧(第二旋转方向)的旋转接触期间应用类似于笛卡尔坐标系的研光机的三个轴线的振荡。作为硬精加工操作的研光工艺的结果是经过热处理后表面平滑,并且减少了固结的热处理变形,这通常会导致单齿侧试验和齿接触检查中有低复合误差。

30.研光后的小齿轮和齿轮的单个齿侧面形态与理论上计算出的端面滚切的齿侧表面不一致。这使得很难判断研光齿轮组的最终物理特性。也不可能将研光过程加入到闭环制造设置中,因为必须通过使用直觉和经验来修正研光机的循环参数,而不是使用坐标测量机的偏差结果。

31.经过热处理后的车削通常用于少量较大尺寸的锥齿轮组。车削使用与软切削操作非常相似的端面刀头和刀片,并在锥齿轮和准双曲面齿轮的渗碳和淬火后去除一定的毛坯余量。车削在每个构件的每个齿上提供定义的表面形态,类似于磨削(这对于端面滚切式锥齿轮是不可能的)。与软切削中的工具寿命相比,车削刀片的工具寿命较短,这使得车削不受青睐并且对于较大的生产预算来说成本过高。

32.如果应保留理论上的齿形,则无法磨削端面滚切式锥齿轮组。用杯形磨轮来磨削会形成圆形侧面导程函数,其中端面滚切式锥齿轮的正确导程函数是外摆线。

33.多年来,端面滚切式锥齿轮制造业需要一种类似于磨削端面铣削锥齿轮的定义的硬精加工操作,以建立精确且现代的硬精加工生产,从而能够在闭环式在线制造系统中利用坐标测量结果。

34.使用具有磨料表面(abrasive surface)的小锥齿轮和/或锥齿圈成形工具的珩磨工艺在锥齿轮制造业中是已知的,例如,在us 3,909,990;us 4,799,337;us 5,044,127以及us 5,079,877中示出。这些过去发展的障碍来自于可用机器技术的限制,但更多来自于无法为小齿轮和齿圈构件定义合适的共轭(conjugate)珩磨工具。

35.除了珩磨工具和工件的旋转之间的时间关系之外,de 43 13 533 a1中描述的珩磨加工过程还引入了范成运动。随着范成运动,珩磨工具在虚拟的内部范成齿轮内行进,以包围范成齿轮并实现从起始滚动到中心滚动位置的切屑负载(chip load)的温和增加。然

后从中心滚动位置到末端滚动位置,切屑负载将衰减回零。与连续滚动和双侧面排屑(chip removal)接触相关的复杂范成运动的过程非常难以控制。de 43 13 533 a1中没有教导如何确定与待珩磨的齿轮或小齿轮共轭的所需工具几何形状以及如何实现这些工具的可制造性。

36.在过去对开发端面滚切式锥齿轮珩磨工艺的许多尝试中,珩磨工具几何形状是通过反复试验(trial and error)或通过“背面成形工艺”来定义的。在背面成形过程中,用于齿圈(即类似小齿轮的形式)的珩磨工具是由精加工(但较软的)齿圈的齿的cbn(立方氮化硼)涂层制成的。然后使用此带涂层的齿圈来珩磨不带涂层的真正齿圈珩磨工具,此工具是从带有毛坯余量的常规小齿轮上切削下来的。然后,珩磨后的小齿轮经过cbn涂层处理,以形成用于齿圈的珩磨工具。用cbn磨料对工具进行涂层处理的一种方法包括在工具的应附接磨料涂层的区域上镀一层镍和cbn。cbn颗粒可以具有,例如,0.050mm的粒度。可以施用额外的一层镍(例如,cbn层厚度的50%),以嵌入磨料并使其牢固地附着到工具上。

37.上述方法的优点在于,通过背面成形工艺,齿圈工具将获得与待珩磨的齿圈完美共轭的齿侧面形态(flank form)。除了耗时的背面成形过程之外,缺点是在大多数情况下,只有部分齿侧面表面符合齿轮传动定律并呈现出所需的共轭轮廓和导程。过渡到根部圆角的区域显示出残缺和过盈,在许多情况下会导致底切部延伸到活动齿侧面,从而消除了齿侧面表面的大部分区域参与旋转的正确传递。此外,在单个齿圈或小齿轮的珩磨过程中,通过背面成形法制造的珩磨工具往往会使过盈区域和不正确的齿侧面表面失去涂层。

38.珩磨过程通常是湿式机加工过程,如磨削,但相对表面速度要低得多。珩磨工具和工作齿轮之间的相对表面速度为大约5米/秒至大约10米/秒(m/s),其中在磨削中,大约18m/s至大约30m/s之间的相对表面速度是常见的。在珩磨过程中,相对速度是由工具与工件之间的相对滑动速度产生的。所需的滑动速度水平要求工具和工件之间存在一定的准双曲面偏移,并与珩磨机主轴的最大可能rpm相关。原始齿轮组可能只有很小的准双曲面偏移,不会产生足够的相对滑动。现有技术没有教导如何克服这个问题。这样的齿轮组根本无法珩磨。

39.珩磨工艺中现有技术排屑技术基于双侧面珩磨,如图2所示,示出了现有技术的双侧面珩磨的原理。具有像锥齿轮(或小齿轮)一样的齿但另外具有带cbn涂层的磨料侧面表面的珩磨工具在工件和工具处于同步旋转的同时,被馈送,与待珩磨的小齿轮(或齿轮)啮合。在第一次双侧面接触发生时(示出为“材料去除开始”),珩磨工具的磨料涂层开始去除为硬精加工操作留下的剩余毛坯。从此时起,切入馈送运动以缓慢而精确的馈送速率发生,直到到达“材料去除结束”位置为止。由于接触构件之间缺乏顺应性,这种缓慢的馈送速率对于此过程至关重要。高于临界值的馈送速率将导致cbn涂层从珩磨工具上被剥离,从而损坏昂贵的工具。问题在于临界切入馈送速率是未知的。

40.临界切入馈送速率取决于工件和刀具侧面表面之间的有效滑动速度、工作齿轮由于经过热处理而产生的变形,以及两个侧面表面之间的典型差异,这些差异形成了螺旋小锥齿轮或准双曲面小齿轮(或齿轮)的齿槽。两个侧面之间的差异会对涂层产生法向力,在每个工具齿啮合期间,此法向力可能会发生10倍的变化,并且在工作齿轮的每次旋转期间,它也可能会因热处理产生的变形而发生10倍的变化。在“高点(high spot)”聚集在一起的旋转位置,法向力会比低点高,例如,100倍。由于法向力与滑动速度一起产生与表面相切的

剪切力,因此工具表面上的磨料cbn颗粒会从涂层结合处脱落,并使涂层开始剥离。

41.采用图2中现有技术处理的双侧面珩磨技术,经过cbn涂层处理的珩磨工具齿同时接触工作齿轮槽的两个侧面,从而形成了一个没有明显工艺合规性的系统。结果是导致经过cbn涂层处理的工具过早失效的情况。如果切入馈送速率高于可能的排屑速率,则cbn涂层可能会从工具表面剥离。单侧面珩磨从未得到过重要的考虑,因为高速主轴的电子耦合器显示出动态问题,导致工具齿“锤击”工件齿轮齿,这通常会在工具从分齿位置接近第一个齿侧面接触点的过程中毁坏工具涂层。

技术实现要素:

42.本发明涉及一种用于生产珩磨工具的方法,所述珩磨工具与期望被它们珩磨的小锥齿轮和齿圈共轭并且可以在标准锥齿轮自由成形机上生产(例如,切削)。所述方法优选地通过两个转换步骤来描述,其中转换的基础是理论上的范成齿轮。

43.本发明的制造用于珩磨带齿锥面工件的带齿锥面珩磨工具的方法包括定义切削机设置参数以用刀具生产所述带齿锥面工件,其中所述刀具包括多个切削刀片,每个切削刀片具有切削刀片轮廓,其中所述设置参数包括定义第一范成齿轮设置,所述第一范成齿轮设置包括用于所述带齿锥面工件的范成齿轮设置和刀具几何形状。

44.执行第一次转换,由此将所述第一范成齿轮设置转换为第二范成齿轮设置,所述第二范成齿轮设置包括用于在用于所述带齿锥面珩磨工具的范成齿轮上生产切削齿的范成齿轮设置和刀具几何形状。执行第二次转换,由此将所述第二范成齿轮设置转换为第三范成齿轮设置,所述第三范成齿轮设置包括用于在所述带齿锥面珩磨工具上生产齿的范成齿轮设置和刀具几何形状,由此所述带齿锥面珩磨工具将与所述带齿锥面工件共轭。

45.对锥面珩磨工具坯件进行机加工,以生产带齿锥面珩磨工具坯件,其中根据所述第三范成齿轮设置和刀具几何形状进行所述机加工,以在所述带齿锥面珩磨工具上生产齿。将磨料涂层施用到所述带齿锥面珩磨工具坯件的齿上,以生产带齿锥面珩磨工具。

附图说明

46.图1示出了理论上的锥齿轮和准双曲面齿轮范成机。

47.图2示出了现有技术的双侧面切入珩磨。

48.图3示出了用于小齿轮切削的基本设置。

49.图4示出了用于小齿轮的范成齿轮。

50.图5示出了用于小齿轮珩磨工具的内部范成齿轮。

51.图6示出了范成齿轮的镜像。

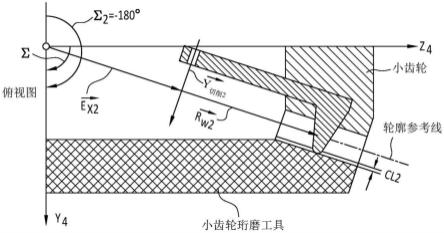

52.图7示出了小齿轮工具和待珩磨的小齿轮。

53.图8(a)示出了初始刀片轮廓。

54.图8(b)示出了围绕轴线y10旋转的刀片轮廓。

55.图8(c)示出了围绕轮廓切线旋转的刀片轮廓。

56.图8(d)示出了围绕轮廓法线旋转的刀片轮廓。

57.图9示出了用于非范成齿轮切削的简化机器设置。

58.图10是简化的非范成机器设置的俯视图。

59.图11示出了用于齿圈的范成齿轮。

60.图12示出了用于齿圈珩磨工具的范成齿轮。

61.图13示出了用于齿圈珩磨工具切削的基本设置。

62.图14示出了与待珩磨的齿圈接合的齿圈珩磨工具。

63.图15示出了侧面珩磨的原理。

具体实施方式

64.本说明书中使用的术语“发明”、“所述发明”以及“本发明”旨在广泛地指代本说明书的所有主题以及以下任何专利权利要求。含有这些术语的陈述不应被理解为限制本文所述的主题或限制以下任何专利权利要求的含义或范围。此外,本说明书不寻求描述或限制由任何权利要求所涵盖的主题于本技术的任何特定部分、段落、陈述或附图中。应该通过参考整个说明书、所有附图和所附的任何权利要求理解主题。本发明能使用其它构造,并且能以各种方式实践或实施。并且,应理解的是,本文使用的措辞和术语是出于描述的目的而不应视为限制性的。

65.本文中“包括(including)”、“具有”以及“包括(comprising)”及其变体的使用旨在涵盖其后列出的项目及其等同物以及附加项目。使用字母来标识方法或过程的要素仅用于标识,并不意味着表示要素应该以特定顺序执行。另外,诸如“第一”、“第二”、“第三”等术语在本文中用于描述的目的,并且不旨在表示或暗示重要性或重大性。如本文所用,除非上下文另外清楚地指示,否则单数形式“一(a)”、“一(an)”以及“所述(the)”也旨在包括复数形式。如本文所用,术语“和/或”包括相关联的所列项中的一个或多个的任意和所有组合,并且可以缩写为“/”。

66.现在将参考附图讨论本发明的细节,附图仅以示例的方式说明本发明。在附图中,相似的特征或部件将由类似的附图标记指代。

67.在本发明的上下文中,术语“锥”齿轮被理解为具有足够的范围以包括被称为锥齿轮的那些类型的齿轮,包括小锥齿轮和锥齿圈、“准双曲面”齿轮,以及被称为“冠状”或“端面”齿轮的那些齿轮。

68.优选地通过两个转换步骤来说明制造珩磨工具的本发明方法,所述珩磨工具与期望被它们珩磨的小锥齿轮和齿圈共轭,并且可以在标准锥齿轮自由成形机(例如,us 6,712,566)上生产(例如,切削)。转换的基础是理论上的范成齿轮设置。

69.首先,将讨论小齿轮珩磨工具(锥齿圈形式)的转换,然后讨论范成或非范成齿圈珩磨工具(小锥齿轮形式)的转换。

70.典型的小齿轮范成齿轮设置如图3所示。制造待珩磨小齿轮的共轭配合所需的本发明切削机设置包括两个转换步骤。

71.图3以二维正视图和二维俯视图示出坐标系x4-y4-z4。主坐标系x4-y4-z4表示范成齿轮轴线(y4轴线)和范成平面(x4-z4平面)。图3的上部表示范成平面的正视图。向量rm*定义范成齿轮的平均半径(大小等于向量rm,它从范成齿轮的中心开始,并指向小齿轮的中点)。优选地,待珩磨的锥齿轮组是准双曲面齿轮组,这意味着它们具有准双曲面偏移。准双曲面偏移在图3中表示为向量tt。在本示例中,准双曲面偏移tt使小齿轮旋转轴线z1在y4-z4平面下方沿x4轴线移动。小齿轮边界平均圆锥半径向量r

mw

可以用r

mw

=r

m-tt算出。

72.x4-y4-z4坐标系中的刀具中心位置用e

x

定义。在图3中,e

x

向量与z4轴线之间的角度表示中心滚动角w450。附加向量rw是刀具半径向量。e

x

rw=rm表示所谓的“三角形向量图”,其中包含切削原始小齿轮所需的机器设置的所有信息(机器根角和滚比除外),此原始小齿轮应在经过热处理后进行珩磨。

73.图3下部范成齿轮设置的俯视图示出了向量ex,它将刀头的中心定位在切削正确的齿侧面线和齿深所需的位置。在图3的俯视图中,还示出了刀具轴线向量y

切削

。y

切削

在三维空间中为刀具定向。俯视图中还示出了刀具和小齿轮的横截面。附加机器设置“机器根角σ”是工作齿轮轴线z1相对于范成齿轮轴线y4反向侧的定向。根据定义,180

°

角σ表示平行系统的情况。运动学机器设置参数“滚比”由范成齿轮齿数除以工作齿轮齿数计算得出。

74.初始状态如图4所示,示出了图3的俯视图,但添加了由机器设置和刀具几何形状表示的小齿轮范成齿轮。在图4中还考虑了小齿轮的齿尖和范成齿轮的齿根之间的间隙cl2。第一次转换是向量tt、e

x

、rw以及y

切削

绕z4轴线旋转180

°

。图5所示的这次转换的结果是将切削内齿圈的设置(e

x1

,r

w1

,y

切削1

)。此内齿圈是小齿轮珩磨工具的范成齿轮。在此视图中,刀具被定向为切削内范成齿轮的齿。因为内小齿轮珩磨工具范成齿轮只是虚拟性质,目标不是对小齿轮珩磨工具的范成齿轮进行机加工,而是刀具用刀具几何形状、定位和运动学(绕轴线y4旋转)来表示小齿轮珩磨工具范成齿轮的一个齿,因此需要第二次转换。

75.在第二次转换中,刀具轴线向量y

切削1

绕参考轮廓线旋转180

°

。这次转换的结果在图6中用向量e

x2

、r

w2

、y

切削2

示出。在图6中,刀具轴线向量y

切削2

指向远离内范成齿轮根线的方向,而刀具刀片尖端表示内范成齿轮的齿的顶部(加上间隙值cl2)。图6中的刀具设置表示可以精确切削齿圈的内范成齿轮,示出为小齿轮珩磨工具,它将与待珩磨的小齿轮共轭。

76.切削小齿轮珩磨工具所需的大部分基本设置都包含在向量e

x2

和y

切削2

中。此外,只需要小齿轮珩磨工具的齿数,此齿数等于原始非范成齿圈的齿数。在珩磨小齿轮的过程中,珩磨过程使用的是珩磨工具和小齿轮之间的珩磨机根角σ(见图7),其等于用于小齿轮切削的根角σ(见图3)。

77.对于小齿轮珩磨工具,在不违反齿轮传动定律的情况下改变齿数是不可能的,这会使工具和工件之间失去共轭性。为非范成齿圈设计的小齿轮只能与其他非范成齿圈啮合共轭,这些非范成齿圈与原始非范成齿圈具有相同的坯件尺寸和基本数据(最重要的是齿数相同)。为了在图7中清楚地说明,示出了小齿轮珩磨工具和小齿轮之间的布置,其中小齿轮珩磨工具与待珩磨的小齿轮啮合。图7中还示出了图6中的刀具布置作为参考。

78.为了在珩磨工具坯件中切削出关于压力角、轮廓曲率以及突起度的正确小齿轮珩磨工具侧面形态,原始小齿轮刀具的切削刀片轮廓必须经过三次转换,即必须以三种不同的镜像轴线进行三次镜像处理。图8(a)示出了以内侧刀片为例的所有重要刀片轮廓要素的表示:

[0079][0080][0081]

每次镜像相当于围绕特定轴线旋转180

°

。绕y10轴线的第一次180

°

旋转γ产生图8(b)中的图形。图8(a)中的内侧刀片已成为图8(b)中的外侧刀片。压力角alfw和点半径rcow与图8(a)中的内侧刀片相同。

[0082]

围绕轮廓切线的第二次180

°

旋转δ使示例中的凹轮廓曲率凸出,而突起度为负(-dalw)。刃口半径wrow也随其他轮廓要素旋转。第二次旋转的结果如图8(c)所示。

[0083]

在轮廓参考点处围绕轮廓法线进行第三次180

°

旋转ε的结果如图8(d)所示。图8(c)中的突起角(-dalw)变为侧面修正角(dkow)。轮廓参考点下方和上方的刀片部分现在等于hf。侧面修正从刀尖的hkow开始(沿y

10

轴线测量),其等于刀片磨削深度的hprw。图8(c)中的刃口半径wrow变为图8(d)中的刀肩半径srad。由于旋转的后续执行,第三次旋转后的轮廓深度必须等于刀片参考高度hf的两倍。这也是为什么在所述旋转后自动达到所需间隙值cl1和cl2的原因。外刀片轮廓的转换遵循相同的流程。

[0084]

在转换机器设置以及切削刀片轮廓定义后,可以从节锥角和平均圆锥半径(由向量r

mw

已知)以及齿顶高度hf和齿根高度(对于珩磨工具也等于hf)算出小齿轮珩磨工具的坯件尺寸。小齿轮珩磨工具齿的外锥距和内锥距是通过将小齿轮珩磨工具轴线与待珩磨的小齿轮一起定位在同一坐标系中并应用两主体在空间中最接近的原理来确定的。鲍里斯

·

施特普莱曼(boris shitpleman)在1978年由约翰威利父子公司(john wiley&sons,inc.)出版的“准双曲面齿轮的设计和制造(design and manufacture of hypoid gears)”第7至13页中描述了这种技术。结果是珩磨工具坯件的尖端(toe)和刀跟(heel)边界的坐标。至此,小齿轮珩磨工具坯件定义所需的所有信息都已给出。一个好的做法是在刀尖和刀跟处延长端面宽度,例如,5mm(对于模数为3-6mm的工作齿轮组而言)。

[0085]

珩磨小齿轮的过程可以在,例如,us 6,712,566中公开的类型的多轴线自由成形cnc机上进行,在珩磨小齿轮的过程中,珩磨工具和小齿轮之间的珩磨机根角(图7中的σ)等于用于范成小齿轮的根角σ(参见图4)。工具与工件主轴之间的珩磨比由ra

珩磨

=z

工件

/z

工具

算出,其中:

[0086]z工件

…ꢀꢀꢀꢀꢀꢀ

工作齿轮齿数

[0087]z工具

…ꢀꢀꢀꢀꢀꢀ

珩磨工具齿数

[0088]

范成的齿圈珩磨工具的机器设置和工具定义的计算与针对小齿轮珩磨工具说明的计算步骤相同。

[0089]

此外,许多汽车和卡车锥齿轮组具有非范成齿圈,从而使本发明的珩磨工具和工艺对于非范成齿轮非常有吸引力。

[0090]

非范成齿圈不需要代表范成齿轮的一组通用基本设置,而只需要简化的机器设置即可定位刀头以切削正确的螺旋角和齿深。由于刀头的简单垂直和水平定位,简化的非范成机器设置也称为v-h设置。图9中的示例示出了用于切削非范成齿圈的v-h配置。齿圈根线以平行于坐标轴z4的机器根角σ0进行调节。所有三个向量,即e

x0

、r

w0

以及r

m0

,均位于由坐标轴x4和z4限定的平面内。刀具轴线向量y

切削0

位于水平面y

4-z4中。ex0在x4方向上有一个垂直分量(v),在z4方向上有一个水平分量(h)(图9中的正视图),但在y4方向上没有分量(图9中的俯视图)。

[0091]

为了制造与待珩磨的齿圈共轭的珩磨工具,必须将简化的非范成齿圈设置转换为范成基本设置。此转换使用图10中的配置作为起点。图10示出了图9的俯视图,其中包括v-h配置中的齿圈和刀具定位。图10为图11至图13的说明提供了基础。

[0092]

在第9,782,848号美国专利中描述了将v-h设置转换为用于范成加工过程的通用基本设置,此专利的全部公开内容通过引用并入本文。v-h设置可以转换为如图10和图11所示的将切削相同的非范成齿圈的通用基本设置。用于非生成齿圈的范成设置代表齿圈本身的内部镜像。图11中设置的滚比等于1。这意味着范成齿轮和工作齿轮之间没有相对运动,且图11中的设置只是用于定义切削机设置的更通用的方法。

[0093]

第一次转换是向量e

x0

、r

w0

以及y

切削0

围绕z4轴线旋转180

°

。图12示出的这次转换的结果是将切削齿圈珩磨工具的范成齿轮的设置(e

x1

,r

w1

,y

切削1

)。在此视图中,刀具定向为切削范成齿轮的齿。由于本发明的任务不是对齿圈珩磨工具的范成齿轮进行机加工,而是用刀具表示齿圈范成齿轮的一个齿,因此需要进行第二次转换。在第二次转换中,刀具轴线向量y

切削1

围绕参考轮廓线旋转180

°

,产生y

切削2

。这次转换的结果在图13中由向量e

x2

、r

w2

、y

切削2

示出。向量e

x2

、r

w2

与e

x1

和r

w1

相比没有变化。

[0094]

在图13中,刀具轴线向量y

切削2

指向远离范成齿轮的方向,且刀具刀刃尖端代表范成齿轮的齿的顶部(加上间隙值cl1)。图13中的刀具设置表示可以精确切削小齿轮的范成齿轮,也称为齿圈珩磨工具,它将与待珩磨的齿圈精确共轭。待珩磨的齿圈与齿圈珩磨工具啮合的组合如图14所示。图14中示出了包括带有切削刀片的符号化刀具(来自图13)的范成齿轮设置作为参考。

[0095]

切削齿圈珩磨工具所需的大部分基本设置都包含在向量e

x2

和y

切削2

中。另外需要的设置是机器根角σ2(等于齿圈珩磨工具切削机根角σ2)和齿圈珩磨工具的齿数。作为起点,原始小齿轮的齿数被用作齿圈珩磨工具的齿数。

[0096]

对于齿圈珩磨工具而言,可以在不影响工具的共轭性的情况下改变齿数。在滑动速度不足的情况下,也可以为组合珩磨工具-工件选择一个偏移量,此偏移量大于原始齿轮组的偏移量。改变齿圈珩磨工具齿数和工具偏移量需要调节工具坯件的节锥角(以及随后

的根角和端面角)。计算节锥角变化,使得平均端面的圆周可以适应改变后的齿计数的横向节距。在工具齿计数改变的情况下,用于切削珩磨工具的机器根角σ2必须相应地调节δσ。每个非范成齿圈可以与具有不同齿数、节锥角甚至不同的准双曲面偏移量的多个小齿轮啮合,这表明这些变量可以在齿圈珩磨工具上改变,而不会使工具和目标工件几何形状之间失去共轭关系。

[0097]

在珩磨齿圈的过程中,珩磨工具与齿圈之间的珩磨机根角(见图14)等于用于范成齿圈珩磨工具的根角σ2(见图13)。工具与工件主轴之间的珩磨比由ra

珩磨

=z

工件

/z

工具

算出,其中:

[0098]

ra

珩磨

...

ꢀꢀꢀ

齿圈与其珩磨工具之比

[0099]z工件

...

ꢀꢀꢀꢀ

工作齿轮齿数

[0100]z工具

...

ꢀꢀꢀꢀ

珩磨工具齿数

[0101]

为了在珩磨工具坯件中切削出关于压力角、轮廓曲率以及突起度的正确齿侧面形态,齿圈珩磨工具切削刀片也由原始齿圈切削刀片几何形状衍生而来,这通过结合下文针对小齿轮珩磨工具刀片说明的三次镜像旋转实现(图8(a)至图8(d))。

[0102]

在锥齿轮珩磨工具的现有技术发展中尚未考虑到的一个因素是,使切削刀片能够在切削珩磨工具的预硬化钢时排屑的技术角度对制成的齿面的共轭性具有不利影响。例如,4.5

°

的侧前角和3

°

的顶前角将使模数为4mm、端面宽度为35mm的锥齿轮的齿侧面表面在四个角处扭转约10微米。在最常见的情况下,不可能通过侧面形态修正来消除这种表面扭转。这意味着,由于使用了所需的技术刀片角度,因此没有得到珩磨工具的共轭性。尝试使用具有10微米或更大角偏差的珩磨工具导致小齿轮和齿圈珩磨结果的所有情况,这表明在齿接触以及操作噪音方面存在严重缺陷。这是使用前面提到的背面成型工艺进行现有技术珩磨试验的第二个原因。

[0103]

这个问题可以通过应用两面和三面刀片磨削概要的有效刀片角度计算来解决,可从格里森准双曲面齿轮设计(gleason hypoid gear design)软件购得,此软件允许选择有效切削刃勾角作为输入项,并且也在us 2018/0264569中进行了讨论,其全部公开内容通过引用并入本文。根据us 2018/0264569应用两面和三面刀片磨削概要确定了在给定侧前角的情况下实现作为输入项指示的有效切削刃勾角所需的顶前角。如果将零度的有效切削刃勾角作为输入项,则可以在端面滚切切削刀片上实现任何惯用的侧前角(例如,4.5

°

)。如果准备的用于切削小齿轮和齿轮珩磨工具的精加工几何形状的刀片具有零度切削刃勾角,则可以实现所需的珩磨工具的共轭侧面几何形状。

[0104]

珩磨工具齿,包括齿顶面(topland),均经过cbn涂层处理。珩磨工具的齿厚通过cbn涂层的厚度(通常为每个侧面80微米)而减小,从而在涂层处理后获得正确的珩磨工具齿厚。如果经过cbn涂层处理的珩磨工具齿同时接触工作齿轮槽的两个侧面,则产生一个没有明显工艺合规性的系统。结果是可能导致经过cbn涂层处理的工具过早失效的情况。

[0105]

应用本发明珩磨工具几何形状的优选实施例是通过侧面珩磨来排屑。当前的机器主轴同步允许进行顺应调谐,以实现平滑的排屑。如果制成的工具齿的齿厚减小,则在第一步中,可以切入全深度(无需排屑)。在切入过程中,工件和工具以所需的珩磨速度旋转并同步,以便在切入运动期间和到达全深度位置时,工具齿不会接触工作齿轮齿(或会非常轻柔地接触)。如果珩磨工具齿的圆形齿厚减少了工作齿轮每个槽边的毛坯余量加上额外的间

隙量,例如,0.2mm(除了cbn涂层所需的齿厚减少之外),就可能出现这种情况。

[0106]

在第二步中,应用如图15所示的增量馈送旋转,以便首先珩磨,例如,工作齿轮的左侧齿面。完成左侧齿面珩磨后,增量馈送旋转会反转,且工具齿现在接触并珩磨工作齿轮的右侧齿面。增量馈送运动是与工具的旋转叠加的旋转。这种增量旋转很小,以便仅去除毛坯余量,例如,与表面正交的0.1mm。去除左侧齿面的毛坯后,增量馈送旋转会反转并使工具齿抵靠右侧齿面旋转。这种反向增量旋转弥合了间隙,然后旋转额外的量,以便从工作齿轮的右侧齿面去除毛坯。

[0107]

在使用不可修整的工具表面涂层进行珩磨以改变机器设置时,实现侧面形态修正的自由度是有限的。机器设置变化使珩磨工具和工作齿轮移动到彼此不同的相对位置。这种不同的相对位置可以用轴向珩磨工具移动、轴向工作齿轮移动、偏移量变化以及工具和工件的轴线包括的轴角的变化来描述。机器设置变化可以适应一阶侧面形态修正(压力角和螺旋角)以及齿厚修正。就现有技术的切入珩磨而言,限制是所需的修正只能在一个齿侧(例如,凸侧面)上实现。因此,在所有实际情况下,相对侧(例如,凹侧面)都会增加其现有的侧面形态偏差。现有技术的切入珩磨工艺用现有的珩磨工具无法实现独立的凸凹侧面形态修正。有必要制造一种新的珩磨工具,这种工具已将修正叠加到它们的共轭表面上。侧面珩磨的另一个优点是可以在珩磨工作齿轮的凸侧面和凹侧面时使用不同的设置变化,从而可以单独修正凸侧面和凹侧面珩磨。单独的修正使珩磨过程成为更加灵活和经济的硬精加工操作。

[0108]

举例而言,对于珩磨由以下基本设置定义的11齿小锥齿轮(原始设计)和由以下v-h设置定义的45齿锥齿圈(原始设计),必须制造适当的珩磨工具,并且必须确定适合珩磨过程的机器设置。

[0109]

基本设置-原始设计-小齿轮(11个齿)

[0110][0111]

v-h设置-原始设计-齿圈(45个齿)

[0112][0113]

根据上述讨论,利用上述原始设计小齿轮和齿圈设置来确定适当的基本和v-h设置,以定义用于对由上述“原始”齿轮定义的齿轮进行机加工的珩磨工具。

[0114]

基本设置-齿圈珩磨工具(14个齿)

[0115][0116]

v-h设置-小齿轮珩磨工具(45个齿)

[0117][0118]

一旦定义并生产了适当的工具,就可以通过根据以下机器基本设置和轴线位置定义并执行的过程来珩磨根据“原始设计”的齿轮(小齿轮和齿圈)。

[0119]

齿圈珩磨概要-基本设置和轴线位置

[0120]

机器基本设置

[0121]

[0122][0123]

机器轴线位置

[0124][0125]

小齿轮珩磨概要-基本设置和轴线位置

[0126]

机器基本设置

[0127][0128]

机器轴线位置

[0129][0130]

根据以上讨论,本发明的重要特征包括:

[0131]

·

小齿轮珩磨工具的齿数等于原始齿圈的齿数。

[0132]

·

小齿轮珩磨机根角等于用于切削原始小齿轮的切削机的根角。

[0133]

·

齿圈珩磨机根角等于用于切削齿圈珩磨刀具的切削机的根角。

[0134]

·

在优选实施例中,如图3至图7以及图9至图15中所述的基本设置的双重旋转与如图8a至图8d中所述的切削刀片轮廓的三次旋转结合可以实现珩磨工具和工作齿轮的共轭关系。

[0135]

·

可以对凸侧面和凹侧面进行独立修正的侧面珩磨。

[0136]

虽然已参考优选实施例描述了本发明,但应理解的是,本发明并不限于其细节。在不脱离所附权利要求的精神和范围的情况下,本发明旨在包括对于本领域技术人员显而易见的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。