1.本发明涉及管道修复材料技术领域,具体涉及一种热塑成型管道非开挖修复材料及其制备方法和应用。

背景技术:

2.管道是用管子、管子联接件和阀门等联接成的用于输送气体、液体或带固体颗粒的流体的装置,通常,流体经鼓风机、压缩机、泵和锅炉等增压后,从管道的高压处流向低压处,也可利用流体自身的压力或重力输送,管道的用途很广泛,主要用在给水、排水、供热、供煤气、长距离输送石油和天然气、农业灌溉、水力工程和各种工业装置。而在城市化的建设过程中,市政排水系统等的建设需要铺设大量的管道,而管道在使用过程中就容易出现管壁腐烛,进而产生渗漏的情况,更严重的管道破坏或变形损坏则会带来更严重的后果。因此,对于管道的的修复作业是非常重要的。

3.目前,热塑成型非开挖修复工艺,主要利用热塑性高分子材料可多次加热成型、重复使用的特点,将预制内衬管加热软化,牵引置入原有管道内部,通过专用设备进行加热加压与原管紧密贴合,然后冷却形成内衬管,以达到修复目的。热塑成型材料具有可逆性,可多次软化及硬化,性能保持稳定。现有技术中的热塑成型材料的主要成分为聚氯乙烯(pvc),聚氯乙烯是一种非晶态高分子材料,那么必然具有玻璃化转变这一性质。在温度较低时,聚氯乙烯材料为刚性固体状,与玻璃相似,在外力作用下只会发生非常小的形变,此状态即为玻璃态:当温度继续升高到一定范围后,材料的形变明显地增加,并在随后的一定温度区间形变相对稳定,此状态即为高弹态。在高弹态状态下,材料具有一定的柔韧性,既能够扁平化收卷,又能在长距离管道修复的拐角处顺利弯折。但是还存在如下缺点:现有的热塑成型材料的弯曲模量普遍为2000mpa,材料在弹性极限内抵抗弯曲变形的能力差,韧性差,断裂伸长率大多只能控制在25左右,在施工中对于有一定角度的管道不具有修复力。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种热塑成型管道非开挖修复材料,它具有强度高、韧性好、耐化学腐蚀性好的特点,适用范围广,可用于变径、带角度、严重错位、腐蚀的各种材料管道。

5.本发明的目的之二在于提供一种热塑成型管道非开挖修复材料的制备方法,该制备方法简单,且制得的热塑成型管道非开挖修复材料具有强度高、韧性好、耐化学腐蚀性好的特点。

6.本发明的目的之三在于提供一种热塑成型管道非开挖修复材料的应用,施工设备简单,一车完成施工,占地面积小,施工速度快,工期短,现场有漏水时也可以施工;一次性修复管道距离长,可跨越多个工作井施工,减少开挖工作井数量,提升工作效率;如果现场安装过程中出现问题,或者安装后的检测发现质量问题,内衬管可以再次加热加压进行二次修复,也可以通过非开挖的方式抽出回收利用,大大降低工程风险和成本。

7.本发明的目的之一采用如下技术方案实现:

8.一种热塑成型管道非开挖修复材料,包括按重量份计的如下原料制备而成:pvc树脂190-210份、钙锌稳定剂7-10份、钙粉4-7份、pe蜡0.5-1份、外润滑剂8-12份。

9.在本发明中,作为一种优选的实施例,所述热塑成型管道非开挖修复材料,由按重量份计的如下原料制备而成:pvc树脂200份、钙锌稳定剂9份、钙粉6份、pe蜡0.9份、外润滑剂10份。

10.在本发明中,作为一种优选的实施例,所述钙粉为重质碳酸钙粉,所述外润滑剂为工业白油。

11.在本发明中,作为一种优选的实施例,还包括4-8份的玻璃纤维和植动物纤维混合物,其中,玻璃纤维与植动物纤维混合物的比例为(1-3):7,植动物纤维混合物中,植物纤维为棉花纤维,动物纤维为羊毛纤维,其中,棉花纤维和羊毛纤维比例为(1-2):8;玻璃纤维的长度为20-40μm,棉花纤维的长度为50-60μm,羊毛纤维的长度为70-90μm。

12.本发明的目的之二采用如下技术方案实现:

13.一种热塑成型管道非开挖修复材料的制备方法,包括:

14.s11、混料步骤:将配方量的pvc和/或玻璃纤维和植动物纤维混合物投入双螺杆挤出机的料斗内,经搅拌均匀后,投入配方量的钙锌稳定剂、钙粉、pe蜡、外润滑剂,再次搅拌均匀,得混合料;

15.s12、挤压成型步骤:混合料经双螺杆挤出机挤压成型,再经真空定径、冷却、牵引、退火、切割、包装,制得热塑成型管道非开挖修复材料。

16.本发明的目的之三采用如下技术方案实现:

17.一种非开挖修复施工方法,包括:

18.s21、清洗步骤:先用高压水枪将待修复管道的内部冲洗干净;

19.s22、蒸料步骤:在现场通过蒸汽系统对热塑成型管道非开挖修复材料进行预加热,得到软化的内衬管;

20.s23、牵引步骤:通过牵引机将软化的内衬管牵引至待修复管道中,并穿过待修复管道;

21.s24、封堵步骤:用封堵气囊堵住内衬管的两端;

22.s25、成型步骤:通过封堵气囊向内衬管加热加压使其成型,使得内衬管与待修复管道紧密贴合;

23.s26、塑形步骤:通入冷气塑形,切割处理内衬管的两端端口。

24.在本发明中,作为一种优选的实施例,还包括:s27、检测步骤:采用闭路电视系统cctv设备对完成定型步骤后的待修复管道内部进行检测,若显示内衬管内壁光滑,说明内衬管与待修复管道贴合良好,则检测合格;若显示内衬管内壁有部分鼓包,说明内衬管与待修复管道贴合不完整,则检测不合格,再次重复封堵步骤、成型步骤、塑形步骤。

25.在本发明中,作为一种优选的实施例,s22、蒸料步骤中,蒸汽系统的蒸料温度为100-115℃,蒸料时间为40-80分钟。

26.在本发明中,作为一种优选的实施例,s22、蒸料步骤中,控制蒸汽系统开厢时材料温度为85-90℃,材料拉出变硬时间为3-5分钟。

27.在本发明中,作为一种优选的实施例,s25、成型步骤中,加压时温度95-100℃,完

全贴壁时温度为100-105℃,完全贴壁时气压为0.015-0.02mpa。

28.相比现有技术,本发明的有益效果在于:

29.1、本发明的热塑成型管道非开挖修复材料包括如下原料制备而成:pvc树脂、钙锌稳定剂、钙粉、pe蜡、外润滑剂;通过优化各组分的配比,具有强度高、韧性好、耐化学腐蚀性好的特点,适用范围广,可用于变径、带角度、严重错位、腐蚀的各种材料管道。同时,本发明还可以通过在材料中加入玻璃纤维和植动物纤维混合物,且植动物纤维混合物为棉花纤维和羊毛纤维,并通过玻璃纤维、棉花纤维和羊毛纤维采用不同长度进行搭配,使得材料自身在受热软化后不易开裂,提高了抗应力水平,而且提高了材料整体的强度和韧性。

30.2、本发明的内衬管的高度可工厂预制生产,现场热塑成型,大大提高了非开挖管道修复的工程质量和工作效率;内衬管安装前可在常温下长时间储存,储存成本低,热塑固化后可保证管材100%的不透水;内衬管与原有管道紧密贴合,无需灌浆处理;抗化学腐蚀性能好,高分子材料的抗腐蚀性能远高于其他金属类和水泥类管材;可用于修复非圆形管道,内衬管连续,表面光滑,有利于减少流量损失;施工设备简单,一车完成施工,占地面积小,施工速度快,工期短,现场有漏水时也可以施工;适用范围广,可用于变径、带角度、严重错位、腐蚀的各种材料管道;内衬管强度高,韧性好,抗腐蚀能力强,修复后管道质量稳定性好,使用寿命长;一次性修复管道距离长,可跨越多个工作井施工,减少开挖工作井数量,提升工作效率;如果现场安装过程中出现问题,或者安装后的检测发现质量问题,内衬管可以再次加热加压进行二次修复,也可以通过非开挖的方式抽出回收利用,大大降低工程风险和成本。

31.3、本发明的修复方法与其它工法相比具有以下优势:密实性好,可用于供水管道,国家防水标准gb 18173.1-2012《高分子防水材料》要求防水材料密实性必须大于0.3mpa,而有些工法只有0.05mpa,远低于国家标准。产品韧性好,原管壁温度变化引起的形变对其间隙影响很小,比起弹性模量非常大的工法有巨大的优势,其随着温度变化,与原管壁的缝隙会越来越大。该工法确保修复的管道滴水不漏,甚至可以用于供水管道,这点与其余工法相比具有巨大的优势,完全可以用闭水试验来验证修复管道性能,24小时闭水实验可以看到水面没有下降,而密实性低的工法可以看到闭水实验的液面出现明显下降。该工法不仅可以修复管内污水向管外渗漏,也可以修复地下水向管内渗漏,而光固化只可以用于管内污水向管外渗漏,对于地下水向管内渗漏效果很差,地下水不仅会沿着二者间隙从检查井继续渗漏,甚至会直接渗到管内,造成管外大水,管内滴漏的状况。如果现场安装过程中出现问题,或者安装后的检测发现质量问题,衬管可以再次加热加压进行二次修复,也可以通过非开挖的方式抽出回收利用,大大降低工程风险和成本,这点与其余工法相比具有非常大的优势。

附图说明

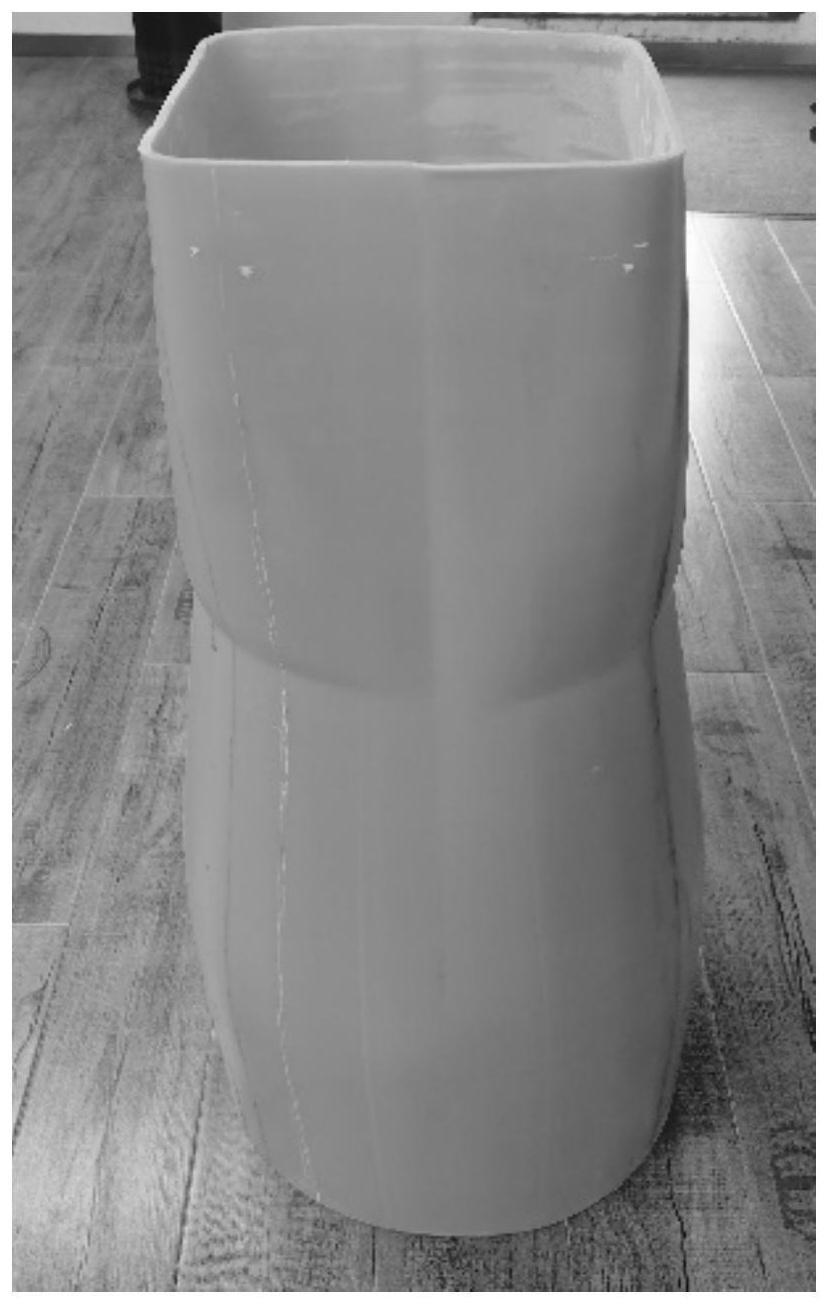

32.图1为本发明的热塑成型管道非开挖修复材料的实物照片之一;

33.图2为本发明的热塑成型管道非开挖修复材料的实物照片之二;

34.图3为本发明的热塑成型管道非开挖修复材料的实物照片之三;

35.图4a为本发明的清洗步骤的应用场景照片;

36.图4b为本发明的蒸料步骤的应用场景照片;

37.图4c为本发明的牵引步骤的应用场景照片;

38.图4d为本发明的封堵步骤的应用场景照片;

39.图4e为本发明的成型步骤的应用场景照片;

40.图4f为本发明的塑形步骤的应用场景照片;

41.图5a为本发明的施工案例1的修复前cctv拍摄的照片;

42.图5b为本发明的施工案例1的修复后cctv拍摄的照片;

43.图6a为本发明的施工案例2的第一次修复后cctv拍摄的照片;

44.图6b为本发明的施工案例2的第二次修复后cctv拍摄的照片。

45.具体实施例方式

46.下面,结合具体实施例方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。除特殊说明的之外,本实施例中所采用到的材料及设备均可从市场购得。

47.一种热塑成型管道非开挖修复材料,包括按重量份计的如下原料制备而成:pvc树脂190-210份、钙锌稳定剂7-10份、钙粉4-7份、pe蜡0.5-1份、外润滑剂8-12份。

48.作为优选的实施方式,所述热塑成型管道非开挖修复材料,由按重量份计的如下原料制备而成:pvc树脂200份、钙锌稳定剂9份、钙粉6份、pe蜡0.9份、外润滑剂10份。

49.作为优选的实施方式,所述钙粉为重质碳酸钙粉,所述外润滑剂为工业白油。

50.作为优选的实施方式,还包括4-8份的玻璃纤维和植动物纤维混合物,其中,玻璃纤维与植动物纤维混合物的比例为(1-3):7,植动物纤维混合物中,植物纤维为棉花纤维,动物纤维为羊毛纤维,其中,棉花纤维和羊毛纤维比例为(1-2):8;玻璃纤维的长度为20-40μm,棉花纤维的长度为50-60μm,羊毛纤维的长度为70-90μm。

51.一种热塑成型管道非开挖修复材料的制备方法,包括:

52.s11、混料步骤:将配方量的pvc和/或玻璃纤维和植动物纤维混合物投入双螺杆挤出机的料斗内,经搅拌均匀后,投入配方量的钙锌稳定剂、钙粉、pe蜡、外润滑剂,再次搅拌均匀,得混合料;

53.s12、挤压成型步骤:混合料经双螺杆挤出机挤压成型,再经真空定径、冷却、牵引、退火、切割、包装,制得热塑成型管道非开挖修复材料。

54.由图1可以看到,本发明的热塑成型管道非开挖修复材料可实现方变圆。

55.由图2可以看到,本发明的热塑成型管道非开挖修复材料可变径》30%。

56.由图3可以看到,本发明的热塑成型管道非开挖修复材料可在管内弯曲30度。

57.请参照图4a-4f,一种非开挖修复施工方法,包括:

58.s21、清洗步骤:先用高压水枪将待修复管道的内部冲洗干净;

59.s22、蒸料步骤:在现场通过蒸汽系统对热塑成型管道非开挖修复材料进行预加热,得到软化的内衬管;

60.s23、牵引步骤:通过牵引机将软化的内衬管牵引至待修复管道中,并穿过待修复管道;

61.s24、封堵步骤:用封堵气囊堵住内衬管的两端;

62.s25、成型步骤:通过封堵气囊向内衬管加热加压使其成型,使得内衬管与待修复管道紧密贴合;

63.s26、塑形步骤:通入冷气塑形,切割处理内衬管的两端端口。

64.作为优选的实施方式,还包括:s27、检测步骤:采用闭路电视系统cctv设备对完成定型步骤后的待修复管道内部进行检测,若显示内衬管内壁光滑,说明内衬管与待修复管道贴合良好,则检测合格;若显示内衬管内壁有部分鼓包,说明内衬管与待修复管道贴合不完整,则检测不合格,再次重复封堵步骤、成型步骤、塑形步骤。

65.作为优选的实施方式,s22、蒸料步骤中,蒸汽系统的蒸料温度为100-115℃,蒸料时间为40-80分钟。

66.作为优选的实施方式,s22、蒸料步骤中,控制蒸汽系统开厢时材料温度为85-90℃,材料拉出变硬时间为3-5分钟。

67.作为优选的实施方式,s25、成型步骤中,加压时温度95-100℃,完全贴壁时温度为100-105℃,完全贴壁时气压为0.015-0.02mpa。

68.本非开挖修复施工方法的集成设备包括了蒸汽系统、动力系统、压力及制冷系统、牵引系统、专用管塞,车内可放置专用工具和材料,并集合安装在专用车厢内,利用车辆装载,方便移动及进行现场试工。设备系统组成见表1。

69.表1

70.[0071][0072]

另配备有工具箱存放蒸汽管、电动工具,测温仪、耐热手套、井下导向轴等专用工具。

[0073]

实施例1:

[0074]

本实施例提供一种热塑成型管道非开挖修复材料,由按重量份计的如下原料制备而成:pvc树脂200份、钙锌稳定剂9份、重质碳酸钙粉6份、pe蜡0.9份、工业白油10份。

[0075]

本实施例还提供一种热塑成型管道非开挖修复材料的制备方法,包括:

[0076]

s11、混料步骤:将配方量的pvc和/或玻璃纤维和植动物纤维混合物投入双螺杆挤出机的料斗内,经搅拌均匀后,投入配方量的钙锌稳定剂、钙粉、pe蜡、外润滑剂,再次搅拌均匀,得混合料;

[0077]

s12、挤压成型步骤:混合料经双螺杆挤出机挤压成型,再经真空定径、冷却、牵引、退火、切割、包装,制得热塑成型管道非开挖修复材料。

[0078]

本实施例还提供一种非开挖修复施工方法,包括:

[0079]

s21、清洗步骤:先用高压水枪将待修复管道的内部冲洗干净;

[0080]

s22、蒸料步骤:在现场通过蒸汽系统对热塑成型管道非开挖修复材料进行预加热,得到软化的内衬管;蒸汽系统的蒸料温度为100-115℃,蒸料时间为40-80分钟,控制蒸汽系统开厢时材料温度为85-90℃,材料拉出变硬时间为3-5分钟;

[0081]

s23、牵引步骤:通过牵引机将软化的内衬管牵引至待修复管道中,并穿过待修复管道;

[0082]

s24、封堵步骤:用封堵气囊堵住内衬管的两端;

[0083]

s25、成型步骤:通过封堵气囊向内衬管加热加压使其成型,使得内衬管与待修复管道紧密贴合;加压时温度95-100℃,完全贴壁时温度为100-105℃,完全贴壁时气压为0.015-0.02mpa;

[0084]

s26、塑形步骤:通入冷气塑形,切割处理内衬管的两端端口;

[0085]

s27、检测步骤:采用闭路电视系统cctv设备对完成定型步骤后的待修复管道内部进行检测,若显示内衬管内壁光滑,说明内衬管与待修复管道贴合良好,则检测合格;若显示内衬管内壁有部分鼓包,说明内衬管与待修复管道贴合不完整,则检测不合格,再次重复封堵步骤、成型步骤、塑形步骤。

[0086]

实施例2:

[0087]

本实施例提供了一种热塑成型管道非开挖修复材料,由按重量份计的如下原料制备而成:pvc树脂210份、钙锌稳定剂8份、重质碳酸钙粉5份、pe蜡0.8份、工业白油8份。

[0088]

本实施例中,其它与实施例1相同。

[0089]

实施例3:

[0090]

本实施例提供了一种热塑成型管道非开挖修复材料,由按重量份计的如下原料制备而成:pvc树脂200份、钙锌稳定剂9份、重质碳酸钙粉6份、pe蜡0.9份、工业白油10份,5份的玻璃纤维和植动物纤维混合物;其中,玻璃纤维与植动物纤维混合物的比例为3:7,植动物纤维混合物中,植物纤维为棉花纤维,动物纤维为羊毛纤维,其中,棉花纤维和羊毛纤维比例为2:8;玻璃纤维的长度为30μm,棉花纤维的长度为55μm,羊毛纤维的长度为80μm。

[0091]

本实施例中,其它与实施例1相同。

[0092]

性能检测:

[0093]

对上述实施例1-3所制的热塑成型管道非开挖修复材料分别进行测试,测试数据如表2所示。

[0094]

表2

[0095][0096]

从检测结果来看,同行业热塑材料的弯曲模量普遍为2000mpa,而实施例1-3的检测数据在5000mpa。该数据是材料在弹性极限内抵抗弯曲变形的能力,指数越大固化后管道材料越不易变形,更能长时间抵抗外界的压力。同行业热塑材料的断裂伸长率大多控制在25,而实施例1-3的检测数据在>125。该数据表示在施工中对于有一定角度的管道更具有修复力。

[0097]

施工案例1:

[0098]

施工地址:珠海香洲金环西路;

[0099]

施工概况:工厂生产、生活污水管,管长28米,材质为水泥管,由于工厂排出废水含少量化学物质,致水泥管腐蚀严重。

[0100]

施工材料:采用本发明制备得到的热塑成型管道非开挖修复材料,型号为dn400mm。

[0101]

施工过程:采用本发明的施工修复方法:管道预处理后,将材料在蒸厢内加热软化,再将软化后的管材拖入施工管道,两端塞入堵头后,通入蒸汽加压,用qv观察材料贴合管壁后,通入冷气塑形并处理端口。

[0102]

施工效果:参照图5a和图5b,经施工前后的cctv录像对比,施工后的内衬管壁光滑,贴合管壁良好,显著提高过流性能。

[0103]

施工案例2:

[0104]

施工地址:福建漳州市海沧区港北路;

[0105]

施工概况:污水管,管长31米,材质为双壁波纹管,管内多处破裂、脱节、变形。

[0106]

施工材料:采用本发明制备得到的热塑成型管道非开挖修复材料,型号为dn400mm。

[0107]

施工过程:采用本发明的施工修复方法:第一次加压冷却后因加热过程中管道内有暗涌活水流动,第一次成型结果不理想,后采取两端一起抽水进行再次加热加压,二次成型效果良好。

[0108]

施工效果:参照图6a和图6b,通过两次施工后的cctv录像对比,第一次施工后的内衬管有部分鼓包,贴合不完整,再次加热加压成型后,贴合管壁良好,内壁光滑无鼓包。

[0109]

上述实施方式仅为本发明的优选实施例方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。