1.本发明涉及一种利用接触气相氧化反应的(甲基)丙烯醛的制造方法,所述接触气相氧化反应使用具有多个反应管的多管式反应器,所述反应管具备反应部和冷却部。本发明还涉及一种通过接触气相氧化反应将(甲基)丙烯醛制造为(甲基)丙烯酸的方法,所述(甲基)丙烯醛是通过上述(甲基)丙烯醛的制造方法来制造的。

2.本说明书中,“(甲基)丙烯醛”是指“丙烯醛和/或甲基丙烯醛”,“(甲基)丙烯酸”是指“丙烯酸和/或甲基丙烯酸”。

背景技术:

3.作为制造(甲基)丙烯醛和(甲基)丙烯酸的方法,是如下方法:在催化剂的存在下,通过含氧气体对丙烯或异丁烯进行接触气相氧化反应,首先制成(甲基)丙烯醛,进一步对(甲基)丙烯醛进行接触气相氧化反应,从而得到含(甲基)丙烯酸的反应气体。

4.在这样的利用接触气相氧化反应的(甲基)丙烯醛或(甲基)丙烯酸的商业生产设备中,通常使用具有多个反应管的多管式反应器,所述反应管具备反应部和冷却部。多管式反应器具有以下优点:可以将各反应管内的温度保持在接触气相氧化反应所需的温度以上;能够除去氧化反应伴有的大量发热;通过在各反应管内形成活塞流来获得高反应转化率等。

5.接触气相氧化反应中生成的(甲基)丙烯醛即使在不存在催化剂下也会与气相中的氧发生氧化反应(下面,有时称为“自氧化”)。自氧化不仅使目标产物的收率下降,而且因自氧化的反应热引起的气体温度上升进一步加速自氧化而产生恶性循环,从而最终达到失控的燃烧反应(下面,有时称为“热失控”),有时不得不使多管式反应器的运行停止。

6.避免自氧化的方法之一是降低作为原料的丙烯或异丁烯向多管式反应器供给的供给浓度或供给量。然而,该方法对于生产设备规模的生产量即生产率低,因此对于重视经济性的商业生产来说是不优选的。

7.避免自氧化的其他方法是降低多管式反应器内的反应生成气体的停留时间。在多管式反应器内气体的停留时间越长,则自氧化和伴随其的气体温度的上升越进行。因此,可以通过降低停留时间,来意图缓解自氧化和伴随其的气体温度的上升。

8.专利文献1中公开了如下方法:通过在多管式反应器的反应生成气体导出部设置圆锥形等的精馏器来消除该反应生成气体导出部中的反应生成气体的停留,从而防止因(甲基)丙烯醛的分解反应引发的快速温度上升或由此引起多管式反应器的运行停止。

9.避免自氧化另外的其他方法是通过使从反应器排出的反应生成气体骤冷,使自氧化延迟至实质上不成为问题的程度。

10.专利文献2中公开了一种通过将丙烯的接触气相氧化中得到的含丙烯醛气体骤冷至280℃以下来防止其自氧化的方法。

11.作为使用了多管式反应器的接触气相氧化反应的其他问题是反应管的堵塞。一旦反应管堵塞,则会引起生产量的下降。为了避免这种情况,在向各反应管供给所需量的原料

混合气体时需要过大的供给压力,但如果供给压力超出设备能力,则不得不停止运行。

12.最通常的反应管的堵塞原因是碳化物(下面,有时称为“焦炭”)的沉积。通过改变运行条件,碳化物的沉积(下面,有时称为“焦化”)得到缓解,但难以完全防止焦化,需要定期通入含氧气体来除去焦化(下面,有时称为“除焦”)。

13.非专利文献1中公开了一种在逐渐提高流通的气体中的氧浓度的同时,通过在350~500℃燃烧蓄积于反应器内的碳化物进行除焦的方法。

14.专利文献1:日本特开2005-325043号公报专利文献2:日本特开昭56-73041号公报

15.非专利文献1:化学工程(chemical engineering)/1988年1月18日,第111~114页。

16.在以往已知的自氧化防止法、焦化防止法、除焦法中,有时无法充分防止多管式反应器内随时间的压力损失上升和堵塞。

17.对该原因进行了研究,结果发现如下。

18.用于以(甲基)丙烯醛和(甲基)丙烯酸的商业制造为目的的丙烯或异丁烯的接触气相氧化反应的催化剂一般含有氧化钼。氧化钼虽然蒸气压低,但如果存在水蒸气则容易形成水合物,形成水合物则有蒸气压增大的倾向。

19.另一方面,在丙烯或异丁烯的接触气相氧化反应中,水蒸气的存在被认为是有利的,此外有时伴随接触气相氧化反应会副生水,以及为了避免导入多管式反应器的原料混合气体的爆炸组成,而使用水蒸气作为非活性气体等,从而有时会在接触气相氧化反应后的反应生成气体中含有10~50容量%的水蒸气。因此,在多管式反应器内的反应生成气体中,以数ppb~数ppm的浓度含有因水蒸气的存在形成水合物而增大蒸气压的氧化钼。

20.由此,伴随反应生成气体的骤冷,反应生成气体中的一部分氧化钼析出,氧化钼等析出物引起多管式反应器随时间的压力损失上升,最终成为导致堵塞的主要原因。

技术实现要素:

21.本发明的目的在于提供如下方法:使用具有多个反应管的多管式反应器,所述反应管具备反应部和冷却部,在含氧化钼催化剂的存在下进行接触气相氧化反应的(甲基)丙烯醛和(甲基)丙烯酸的制造中,进行充分的反应生成气体的冷却,并且也抑制随时间的反应管内的压力损失上升。

22.本发明人对多管式反应器发生压力损失上升的反应管内进行了详细考察,结果发现在发生压力损失上升的反应管中,含氧化钼析出物的析出位置集中于反应管的冷却部的特定部位。为了分散该析出物的析出位置,对用于冷却部的填充物尺寸进行了研究。其结果发现在冷却部析出的含氧化钼析出物的析出位置会受到填料尺寸的很大影响。因此,通过在冷却部使用特定尺寸的填充物,可以缓解随时间的反应管的压力损失上升,从而完成发明了本发明方法。

23.本发明的要旨如下:

24.[1]一种(甲基)丙烯醛的制造方法,其是在具有多根反应管的多管式反应器中,通过丙烯或异丁烯的接触气相氧化反应来制造(甲基)丙烯醛的方法,所述反应管具备填充有

含氧化钼催化剂的反应部和填充有惰性物质的冷却部,其中,在该冷却部外部流动的热介质温度低于在该反应部外部流动的热介质温度,该惰性物质包含其长径为该催化剂长径的1.7倍以上的惰性物质。

[0025]

[2]根据[1]所述的(甲基)丙烯醛的制造方法,其中,所述惰性物质包含具有下式(1)表示的热导率的惰性物质:惰性物质的热导率≤氧化钼的热导率

×

0.1

ꢀꢀ

(1)。

[0026]

[3]根据[1]或[2]所述的(甲基)丙烯醛的制造方法,其中,所述惰性物质包含环状惰性物质。

[0027]

[4]根据[3]所述的(甲基)丙烯醛的制造方法,其中,所述环状惰性物质内径为所述催化剂长径的1.0倍以上。

[0028]

[5]根据[1]~[4]中任一项所述的(甲基)丙烯醛的制造方法,其中,所述惰性物质包含瓷制惰性物质。

[0029]

[6]根据[1]~[5]中任一项所述的(甲基)丙烯醛的制造方法,其中,所述反应管内径为所述惰性物质长径的1.3倍以上且2.5倍以下。

[0030]

[7]根据[1]~[6]中任一项所述的(甲基)丙烯醛的制造方法,其中,在所述冷却部外部流动的热介质温度和在所述反应部外部流动的热介质温度满足下式(2):在冷却部外部流动的热介质温度(℃)≤在反应部外部流动的热介质温度(℃)-50℃ (2)。

[0031]

[8]一种(甲基)丙烯酸的制造方法,其通过接触气相氧化反应将(甲基)丙烯醛制成(甲基)丙烯酸,所述(甲基)丙烯醛是通过[1]~[7]中任一项所述的(甲基)丙烯醛的制造方法得到的。发明效果

[0032]

根据本发明的(甲基)丙烯醛的制造方法和(甲基)丙烯酸的制造方法,能够进行充分的反应生成气体的冷却,并且可以使反应管的冷却部中析出物的析出位置广泛分散,从而能够抑制随时间的反应管内的压力损失上升。

附图说明

[0033]

图1是表示多管式反应器中的反应管和反应管周围的热介质的循环系统流路的示意图。图2是表示反应管内的催化剂和惰性物质的填充规格的示意图。图3是多管式反应器的中间管板附近的示意性截面图。图4是表示中间管板因热膨胀引起应变的概念图。图5是表示在实验例1中的丙烯醛制造运行前后的反应管内压力损失的平均值的图表。图6是将图5中的反应管的反应部出口部分和冷却部放大显示的图表。附图标记说明1:多管式反应器的外壳;2:反应管;3:入口侧管板;4:出口侧管板;5:中间管板;6:流路用挡板;7:热介质供给通路;8:热介质抽出通路;9:热介质供给通路;10:热介质抽出通路;11:反应器入口;12:反应器出口;21:预热层;22:催化剂层1;23:催化剂层2;24:催化剂

层3;25:骤冷层(冷却部);26:催化剂止挡件;31:停留用挡板;32:固定夹具。

具体实施方式

[0034]

下面,参考附图详细说明本发明的方法。本发明不限定于任何以下的说明,可以在本发明的主旨的范围内进行各种变更来实施。

[0035]

以下,主要说明本发明的(甲基)丙烯醛的制造方法,但本发明的(甲基)丙烯酸的制造方法也可以与本发明的(甲基)丙烯醛的制造方法相同,通过将在接触气相氧化反应中得到的(甲基)丙烯醛进一步进行接触气相氧化反应来实施。

[0036]

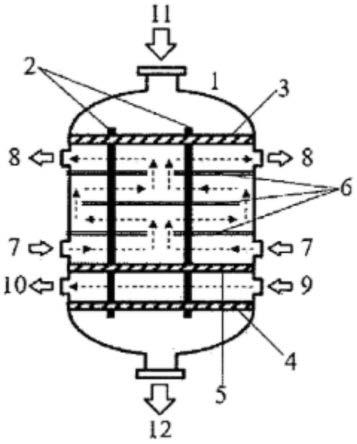

图1是表示本发明的(甲基)丙烯醛的制造方法中进行丙烯或异丁烯的接触气相氧化反应的多管式反应器(立式多管式反应器)中,反应管和反应管周围的热介质的循环系统流路的示意图。

[0037]

在多管式反应器的外壳1内沿上下方向竖立配置多个反应管2。反应管2架设在分别配置于外壳1的上端侧和下端侧的入口侧管板3与出口侧管板4之间并固定于外壳1上。

[0038]

在入口侧管板3与出口侧管板4之间的靠近出口侧管板4处,与它们平行地设置有中间管板5。在中间管板5与入口侧管板3之间,与它们平行地设置有3块流路用挡板6。最下部的流路用挡板6和最上部的流路用挡板6在其中央具有热介质流通用的开孔,在这们之间设置的流路用挡板6的外周与外壳1之间设置有热介质流通用的间隙。

[0039]

为了通过中间管板5和流路用挡板6对反应管2的反应部进行加热,通过设置在外壳1的下部外周面上的热介质供给通路7导入的热介质(以下,有时称为“加热用热介质”)在中间管板5与最下部的流路用挡板6之间流动,从该流路用挡板6的开孔上升到该流路用挡板6上,在最下部的流路用挡板6与中间的流路用挡板6之间流动,然后在外壳1与中间的流路用挡板6外周之间上升,进一步在中间的流路用挡板和最上部的流路用挡板6之间流动,从最上部的流路用挡板6的中央开孔上升到该流路用挡板6上,进一步在流路用挡板6与入口侧管板3之间流动,从设置在外壳1的上部侧周面上的热介质抽出通路8被抽出。这样在加热用热介质流通期间,反应管2的反应部(在入口侧管板3与中间管板5之间的反应管2)被加热。

[0040]

另一方面,为了冷却反应管2的冷却部,从设置在外壳1的下部侧周面上的热介质供给通路9导入的热介质(下面,有时称为“冷却用热介质”)在中间管板5与出口侧管板4之间流通并从设置在外壳1的相反侧的侧周面上的热介质抽出通路10被抽出,在此期间,反应管2的冷却部(中间管板5与出口侧管板4之间的反应管2)被冷却。

[0041]

这样,反应管2中在长度方向(原料混合气体的流通方向)上连续形成反应部和冷却部。反应管2的反应部中填充有含氧化钼催化剂(下面,有时称为“催化剂”)。冷却部中填充有惰性物质。

[0042]

由反应器入口11供给的原料混合气体,通过反应管2的反应部中填充的催化剂进行接触气相氧化反应,形成含(甲基)丙烯醛的反应生成气体,在反应管2的冷却部冷却,从反应器出口12排出。

[0043]

原料混合气体是作为原料的丙烯或异丁烯与如空气等含氧气体与水蒸气等非活性气体等混合而成的气体,各自气体组成可根据反应条件等适当设定。

[0044]

图2是表示图1的多管式反应器中的反应管内的催化剂和惰性物质的填充规格的

示意图。反应管2内的填充层从多管式反应器的入口侧依次地即以原料混合气体穿过的顺序构成如下:使原料混合气体升温的预热层21、将升温后的原料混合气体通过接触气相氧化反应制成反应生成气体的三层催化剂层22~24(反应部)、使该反应生成气体冷却的骤冷层25(冷却部)和反应管下端的催化剂止挡件26。预热层和骤冷层(冷却部)中分别填充有惰性物质。催化剂层(反应部)中主要填充有催化剂。惰性物质是指对接触气相氧化反应没有贡献的物质。

[0045]

本发明中,骤冷层(冷却部)25中填充的惰性物质包含满足下述(1)的必要条件的惰性物质,优选还包含满足下述(2)~(6)的必要条件的惰性物质。这里,包含满足以下的必要条件的惰性物质的惰性物质是指相对于所有的惰性物质,优选包含80质量%以上的满足以下的必要条件的惰性物质,更优选包含90质量%以上,特别优选包含95~100质量%。

[0046]

(1)惰性物质长径为催化剂长径的1.7倍以上本发明中,骤冷层(冷却部)中填充的惰性物质必须的必要条件是包含其长径为催化剂层(反应部)中填充的催化剂长径的1.7倍以上、即惰性物质长径/催化剂长径之比为1.7以上的惰性物质。

[0047]

如果惰性物质长径/催化剂长径之比为1.7以上,则可通过减少每层体积的气体冷却面积来抑制气体温度的下降,从而能够避免析出物的析出位置的集中。

[0048]

这里,“长径”是指对应于当对象物夹在2块平行板之间时,2块板彼此的间隔最大部位中的该间隔长度。

[0049]

从抑制气体冷却面积的角度出发,惰性物质长径/催化剂长径之比优选为1.8以上,更优选为1.9以上。由于使惰性物质长径/催化剂长径之比过大在多管式反应器的设计上很困难,因此该比通常为3.4以下,优选为3.3以下。

[0050]

(2)惰性物质的热导率为氧化钼的热导率的0.1倍以下骤冷层(冷却部)中填充的惰性物质优选包含具有下式(1)表示的热导率的惰性物质:惰性物质的热导率≤氧化钼的热导率

×

0.1

ꢀꢀ

(1)。

[0051]

通过将满足上式(1)的惰性物质填充在骤冷层(冷却部)中,可以使反应管内的骤冷部(冷却部)中析出物的析出位置广泛分散,从而能够抑制随时间的反应管内的压力损失上升。

[0052]

当反应生成气体在骤冷层(冷却部)中冷却时,反应生成气体中含有的一部分氧化钼会析出在惰性物质的表面。然而,如果惰性物质的热导率满足上式(1),则只要析出的氧化钼不多,骤冷层(冷却部)内的总传热系数就一直保持较低。即,能够避免如下的恶性循环:通过骤冷层(冷却部)中的氧化钼的析出,骤冷层(冷却部)内的总传热系数增大,冷却速度变快,引起进一步的氧化钼的析出。

[0053]

从上述的角度出发,惰性物质的热导率更优选满足下式(1a),进一步优选满足下式(1b):惰性物质的热导率≤氧化钼的热导率

×

0.095

ꢀꢀ

(1a);

惰性物质的热导率≤氧化钼的热导率

×

0.090

ꢀꢀ

(1b)。

[0054]

由于需要到骤冷层出口之前冷却气体以防止丙烯醛的自氧化,因此相对于氧化钼的热导率,惰性物质的热导率通常满足下式(1c):惰性物质的热导率≥氧化钼的热导率

×

0.01

ꢀꢀ

(1c)。

[0055]

(3)环状惰性物质骤冷层(冷却部)中填充的惰性物质优选包含环状惰性物质。

[0056]

通过使惰性物质为环状,能够使填充层中的空隙率保持较高而使反应生成气体顺畅地流通,同时保持适度的导热性,从而可保持惰性物质的机械强度。

[0057]

(4)环状惰性物质的内径为催化剂长径的1.0倍以上环状惰性物质优选其内径为催化剂长径的1.0倍以上、即惰性物质内径/催化剂长径之比为1.0以上,该比更优选为1.01以上,进一步优选为1.02以上,优选为1.5以下,更优选为1.4以下。

[0058]

通过使惰性物质内径/催化剂长径之比在上述范围内,能够使冷却部内的空隙率保持较高而使反应生成气体顺畅地流通,同时保持适度的导热性,而且可以防止催化剂进入冷却部内,从而有效地进行反应生成气体的冷却。

[0059]

(5)瓷制(porcelain)惰性物质骤冷层(冷却部)中填充的惰性物质优选包含瓷制惰性物质,更优选全部的惰性物质为瓷制惰性物质。

[0060]

通过包含瓷制惰性物质,可以避免骤冷层(冷却部)中伴随氧化钼等析出物的随时间的冷却速度增加和堵塞的进一步发展的负性循环。

[0061]

(6)反应管内径为惰性物质长径的1.3倍以上且2.5倍以下多管式反应器中设置的反应管内径优选为惰性物质长径的1.3倍以上且2.5倍以下即反应管内径/惰性物质长径之比为1.3~2.5。该比更优选为1.4以上,进一步优选为1.5以上,上限更优选为2.2以下,进一步优选为2.0以下。

[0062]

通过使反应管内径/惰性物质长径之比在上述范围内,可以在反应管的冷却部中得到足够的空隙率,而且可以在反复进行惰性物质的填充、排出、再填充时,将填充密度之差保持很小。

[0063]

本发明中,在反应管的冷却部外部流动的冷却用热介质的温度低于在反应管的反应部外部流动的加热用热介质的温度。这些热介质的温度优选满足下式(2):在冷却部外部流动的热介质温度(℃)≤在反应部外部流动的热介质温度(℃)-50℃ (2)。

[0064]

通过使热介质温度满足上式(2),可以有效地进行反应生成气体的冷却。更优选冷却用热介质的温度比加热用热介质的温度低60℃以上,具体地,冷却用热介质的温度优选为200~280℃,加热用热介质的温度优选为300~360℃。

[0065]

催化剂层(反应部)中主要填充有催化剂。为了抑制原料混合气体在接着预备层在穿过的催化剂层(反应部)中过度反应,在预热层周围的催化剂层(反应部)中,也可以混合催化剂和惰性物质。这种情况下,优选增加惰性物质相对于催化剂的混合比。在仅填充催化剂时,优选填充反应活性相对低的催化剂。

[0066]

作为预热层中填充的惰性物质,只要能使原料混合气体升温,则没有限定。作为反

应部中与催化剂混合而填充的惰性物质,只要容易与催化剂混合且与催化剂为相同程度的尺寸,则没有限定。预热层和反应部任一中填充的惰性物质,作为其材质并不限于瓷制,也可以是碳化硅、陶瓷球、不锈钢等。作为该惰性物质的形状,可以应用球状、圆柱状、圆筒状、马鞍形、环状等各种形状。

[0067]

图3是多管式反应器的中间管板5附近的示意性截面图。如上所述,由于在冷却部外部流动的冷却用热介质的温度低于在反应部外部流动的加热用热介质的温度,因此中间管板5受到热应力。图3中为了降低该热应力,将停留用挡板31配置在中间管板5的上部和下部并用固定夹具32进行固定。

[0068]

热介质的热导率通常为中间管板5的热导率的1/100以下。通过在中间管板5的一面或两面上配置停留用挡板31,反应管2长度方向的温度梯度产生于由中间管板5或停留用挡板31保持的热介质,但由于保持的热介质能流动故而不会产生过大的影响。

[0069]

在停留用挡板31彼此之间的热介质在反应管2长度方向有温度差,因此在反应管2内的温度差也在反应部和冷却部的边界周围变大。因此,在因反应生成气体的骤冷而产生析出物的情况下,增加停留用挡板31的块数或扩大停留用挡板31间的间隔,可避免析出位置的集中。然而,在这种情况下,需要延长反应管2,这可能导致反应器的大型化和设备成本的增加。

[0070]

图4是表示中间管板5因热膨胀引起应变的概念图。伴随温度变化的伸缩程度因金属种类而不同,但通用钢材中大约为10万分之一/℃。即,即使100℃的温度差,伸缩程度也不过为千分之一的程度,这在小型设备中不会成为问题。然而,假设多管式反应器的外壳直径为5m、中间管板5的板厚为10cm,则采用中间管板5两端抬高3cm的计算,需要采取对应。作为对应,可举出:制成可承受该热应力的牢固结构;此外,通过利用停留用挡板31等来缩小中间管板5里外的温度差等。

[0071]

在本发明的丙烯或异丁烯的接触气相氧化反应中,可得到(甲基)丙烯醛与该(甲基)丙烯醛的一部分经接触气相氧化反应的(甲基)丙烯酸。此外,可在(甲基)丙烯醛的接触气相氧化反应中得到(甲基)丙烯酸。

[0072]

在用于接触气相氧化反应的多管式反应器中,作为原料混合气体,主要供给丙烯或异丁烯与含分子氧气体与水蒸气等非活性气体的混合气体。

[0073]

原料混合气体中的丙烯或异丁烯的浓度优选为6~10摩尔%,氧优选为丙烯或异丁烯的1.5~2.5摩尔倍,非活性气体优选为0.8~5摩尔倍。被导入的原料混合气体在被分到各反应管中并穿过反应管内在填充的催化剂下进行反应。

[0074]

作为含氧的气体,例如有空气、在其他制造设备中产生的含氧废气等,优选空气。

[0075]

作为非活性气体,可以使用工业上廉价的水蒸气、氮气、二氧化碳气等。作为非活性气体,也可以再循环使用从接触气相氧化反应气体中分离回收的这些的混合气体。

[0076]

作为催化剂,有适合于在丙烯或异丁烯的接触气相氧化反应中生成(甲基)丙烯醛的前段反应的催化剂,以及适合于在(甲基)丙烯醛的接触气相氧化反应中生成(甲基)丙烯酸的后段反应的催化剂。在任一反应中均可使用含氧化钼催化剂。

[0077]

作为前段反应的催化剂,优选下式(i)表示的催化剂:moawbbicfe

daebfcgdheiox

ꢀꢀꢀꢀ

(i)。

[0078]

上式(i)中,a表示选自镍和钴中的至少一种元素,b表示选自钠、钾、铷、铯和铊中

的至少一种元素,c表示选自碱土金属中的至少一种元素,d表示选自磷、碲、锑、锡、铈、铅、铌、锰、砷、硼和锌中的至少一种元素,e表示选自硅、铝、钛和锆中的至少一种元素,o表示氧。a、b、c、d、e、f、g、h、i和x分别表示mo、w、bi、fe、a、b、c、d、e和o的原子比。当a=12时,0≤b≤10、0<c≤10(优选0.1≤c≤10)、0<d≤10(优选0.1≤d≤10)、2≤e≤15、0<f≤10(优选0.001≤f≤10)、0≤g≤10、0≤h≤4、0≤i≤30。x是由各元素氧化态决定的值。

[0079]

作为后段反应的催化剂,优选下式(ii)表示的催化剂:mo

avb

wccudxeyfogꢀꢀꢀꢀ

(ii)。

[0080]

上式(ii)中,x表示选自mg、ca、sr和ba中的至少一种元素,y表示选自ti、zr、ce、cr、mn、fe、co、ni、zn、nb、sn、sb、pb和bi中的至少一种元素,o表示氧。a、b、c、d、e、f和g分别表示mo、v、w、cu、x、y和o的原子比。当a=12时,2≤b≤14、0≤c≤12、0<d≤6、0≤e≤3、0≤f≤3。g是由各元素氧化态决定的数值。

[0081]

上述催化剂例如可通过日本特开昭63-54942号公报、日本特公平6-13096号公报、日本特公平6-38918号公报等中公开的方法来制造。

[0082]

本发明中使用的催化剂可以是通过挤出成型法或压片成型法而成型的成型催化剂,此外也可以是将由催化剂成分构成的氧化物负载于碳化硅、氧化铝、氧化锆、氧化钛等惰性载体上而成的负载型催化剂。在负载型催化剂的情况下,由上式表示的催化剂组成是除去载体后的催化剂组成。

[0083]

本发明中使用的催化剂的形状没有特别限制,可以是球状、圆柱状、圆筒状、星状、环状、无定形等任意形状。

[0084]

通常,催化剂长径约为5.0~7.0mm。实施例

[0085]

下面,举出实验例、实施例和比较例,更具体地说明本发明。

[0086]

[实验例1]使用反应管2的根数为2万根的图1立式多管式反应器,以丙烯为原料进行丙烯醛的制造。在中间管板5下侧铺设有三块图3所示的停留用挡板31。将从该多管式反应器得到的丙烯醛在下一步中转变为丙烯酸。

[0087]

在多管式反应器的反应管(内径27mm)2中,如图2所示在3层的催化剂层(反应部)22~24中填充催化剂。填充后的催化剂通过压片成型法得到为环状(外径5mm,内径2mm,高3mm,长径5.8mm),催化剂组成为mo

12

bi3fe

0.5

ni

2.5

co

2.5

na

0.4k0.1b0.4

si

24

。

[0088]

在骤冷层(冷却部)25中填充外径6.4mm、内径3.5mm、高6.4mm(长径=9.1mm)的瓷制拉西环。予以说明,该瓷制拉西环的热导率为1~1.5w/mk,是氧化钼的热导率(24w/mk)的0.04~0.06倍。该瓷制拉西环长径为催化剂长径的1.6倍。在催化剂和瓷制拉西环填充后,选择500根反应管,流通一定量的干燥空气,测量运行开始前(初期)的压力损失。500根反应管压力损失的平均值为5kpa。从压力损失为平均值5kpa的反应管的反应管入口逐步抽出催化剂、瓷制拉西环,测定压力损失。测定的该压力损失如下所示:(1)从反应管入口到骤冷层出口的压力损失;(2)接着从在催化剂抽出后测定的催化剂层上部到骤冷层出口的压力损失;(3)进一步从在瓷制拉西环抽出后测定的骤冷层上部到骤冷层出口的压力损失;

这些压力损失是采用使干燥空气以1000nl/h从反应管入口流通时,测定反应管入口的压力。加热用热介质的温度在热介质供给通路为315~325℃,冷却用热介质的温度在热介质供给通路为235~245℃。通过骤冷层后的气体温度为235~245℃,与冷却用热介质的温度相同。

[0089]

连续11个月实施运行利用丙烯的接触气相氧化反应来制造丙烯醛,然后停止运行1个月进行维护作业。接着再连续11个月实施运行利用丙烯的接触气相氧化反应来制造丙烯醛后(2年后),使加热至约400℃的空气流通全部反应管,进行全部反应管的除焦。接着在冷却反应管后,放入多管式反应器中,对于在运行开始前(初期)测定了压力损失的500根反应管,同样地测定压力损失,选择该压力损失最高的2根反应管。接着,对于该2根反应管,从反应管的反应管入口逐步抽出催化剂、瓷制拉西环,以与上述相同的方法测定压力损失。

[0090]

图5表示在反应管整个范围中运行开始前(初期)和实施丙烯醛的制造运行后(2年后)的压力损失的平均值。图6表示图5中的反应管的反应部出口部分(从反应管的上端入口起2.9m的位置)和冷却部(从反应管的上端入口侧起至3.5m)的放大图。

[0091]

另外,将纤维镜分别插入到该选择的2根反应管中,观察反应管内部。

[0092]

其结果判明,在运行开始前后,反应管内压力损失差异显著的位置与析出物的析出位置重叠。即,如图5所示,在热介质温度急剧变化的中间管板部和停留用挡板部、特别是在停留用挡板部中压力损失的平均值变动显著,在利用纤维镜进行的反应管内部观察中,确认到由氧化钼引起的亮白色薄膜和针状结晶在靠近反应管反应部的冷却部内壁面集中,此外还确认到认为是该针状结晶的剥离物同样地散乱在靠近反应管反应部的冷却部的瓷制拉西环内。

[0093]

根据上述观察结果,可以推测附着物使在靠近反应管反应部的冷却部(以下称为“a部”)的通路变窄,由此,加快通过a部的反应生成气体的线速度,结果是能预测随着时间的推移,附着物不断向a部的下流侧扩散。

[0094]

[实施例1]从5根定期维护前到除焦完成的立式多管式反应器内的反应管(内径27mm)中抽出全部的包括催化剂在内的填充物。在该5根反应管中,在催化剂层(反应部)22~24中填充催化剂。填充后的催化剂通过压片成型法得到为环状(外径5mm,内径2mm,高3mm,长径5.8mm),催化剂组成为mo

12

bi3fe

0.5

ni

2.5

co

2.5

na

0.4k0.1b0.4

si

24

。在骤冷层(冷却部)25中填充外径10.0mm、内径6.0mm、高10.0mm(长径=14.1mm)的瓷制拉西环。该瓷制拉西环的热导率为1~1.5w/mk,是氧化钼的热导率(24w/mk)的0.04~0.06倍。该瓷制拉西环的长径为催化剂长径的2.4倍。在丙烯醛的制造运行前,向反应管中流通一定量的干燥空气,测量各反应管的压力损失。制造运行前的压力损失取全部反应管压力损失的平均值。

[0095]

加热用热介质的温度在热介质供给通路为315~325℃,冷却用热介质的温度在热介质供给通路为235~245℃。将从该多管式反应器得到的丙烯醛在下一步中转变为丙烯酸。

[0096]

连续11个月实施运行在该立式多管式反应器中利用丙烯的接触气相氧化反应来制造丙烯醛,并在下一步中制造丙烯酸,然后停止运行1个月进行维护作业。接着再连续11个月实施运行利用丙烯的接触气相氧化反应来制造丙烯醛,并在下一步中制造丙烯酸(2年后),然后经过除焦后,测定反应管各自的压力损失。此时的压力损失是从反应管入口到骤冷层出口的压力损失,采用以1000nl/h流通来自反应管入口的干燥空气时测定的反应管入口的压力。予以说明,制造运行后的压力损失取全部反应管压力损失的平均值。

[0097]

其结果,相对于反应管中的丙烯醛制造前的压力损失,丙烯醛制造1年后的压力损失的上升幅度为1.1kpa,2年后的压力损失的上升幅度为1.3kpa。通过骤冷层后的气体温度为235~245℃,与冷却用热介质的温度相同。

[0098]

[比较例1]将填充于骤冷层(冷却部)25的惰性物质变更为外径6.4mm、内径3.5mm、高6.4mm(长径9.1mm,惰性物质长径/催化剂长径之比1.6)的瓷制拉西环,除此以外,在与实施例1相同的条件下,实施运行利用丙烯的接触气相氧化反应来制造丙烯醛,并在下一步中制造丙烯酸。予以说明,与实施例1同样地,在丙烯醛的制造运行前,向反应管中流通一定量的干燥空气,测量各反应管的压力损失,将平均值作为制造运行前的压力损失。此外同样地,制造运行后的压力损失取全部反应管压力损失的平均值。

[0099]

其结果,相对于反应管中的丙烯醛制造前的压力损失,丙烯醛制造1年后的压力损失的上升幅度为1.3kpa,2年后的压力损失的上升幅度为1.9kpa。通过骤冷层后的气体温度为235~245℃,与冷却用热介质的温度相同。

[0100]

[实施例2]将填充于骤冷层(冷却部)25的惰性物质变更为外径12.0mm、内径8.0mm、高12.0mm(长径17.0mm,惰性物质长径/催化剂长径之比2.9)的瓷制拉西环,除此以外,在与实施例1相同的条件下,实施运行利用丙烯的接触气相氧化反应来制造丙烯醛,并在下一步中制造丙烯酸。予以说明,与实施例1同样地,在丙烯醛的制造运行前,向反应管中流通一定量的干燥空气,测量各反应管的压力损失,将平均值作为制造运行前的压力损失。此外同样地,制造运行后的压力损失取全部反应管压力损失的平均值。

[0101]

其结果,相对于反应管中的丙烯醛制造前的压力损失,丙烯醛制造1年后的压力损失的上升幅度为1.0kpa,2年后的压力损失的上升幅度为1.1kpa。通过骤冷层后的气体温度为235~245℃,与冷却用热介质的温度相同。

[0102]

[比较例2]将填充于骤冷层(冷却部)25的惰性物质变更为外径6.35mm、内径5.35mm、高6.5mm(长径9.1mm,惰性物质长径/催化剂长径之比1.6)的不锈钢制拉西环,除此以外,在与实施例1相同的条件下,实施运行利用丙烯的接触气相氧化反应来制造丙烯醛,并在下一步中制造丙烯酸。予以说明,该不锈钢制拉西环的热导率为14w/mk,是氧化钼的热导率(24w/mk)的0.58倍。予以说明,与实施例1同样地,在丙烯醛的制造运行前,向反应管中流通一定量的干燥空气,测量各反应管的压力损失,将平均值作为制造运行前的压力损失。此外同样地,制造运行后的压力损失取全部反应管压力损失的平均值。

[0103]

其结果,相对于反应管中的丙烯醛制造前的压力损失,丙烯醛制造1年后的压力损失的上升幅度为0.9kpa,2年后的压力损失的上升幅度为20.0kpa。通过骤冷层后的气体温

度为235~245℃,与冷却用热介质的温度相同。由于用作惰性物质的不锈钢制拉西环的热导率高,可知随着时间的推移局部析出氧化钼,在2年后压力损失大幅上升。

[0104]

由这些结果可知,通过将如下惰性物质填充于骤冷层(冷却部)能够大幅改善长期可见的压力损失的上升,所述惰性物质具有相对于催化剂长径的1.7倍以上的长径且具有相对于氧化钼的0.1倍以下的热导率。

[0105]

虽然使用特定的实施例对本发明进行了详细说明,但是对于本领域技术人员显而易见的是,在不背离本发明的意图和范围的情况下可以进行各种修改。本技术基于2020年2月5日提交的日本专利申请20020-017679,并通过引用将其全部内容并入本文。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。