1.本发明属于园林陶粒技术领域,特别涉及一种脱磷钢渣免烧陶粒及其制作方法。

背景技术:

2.目前各种应用于园林中的陶粒产品层出不穷,其吸水透气,保水持肥的特点不仅能为植物的生长营造一个良好的环境,而且可以缓解市区内的粉尘污染,达到环保美观的作用;再加上其质量较轻,价格便宜,便于运输,在园林中能长期稳定存在的特点,使其近些年来在园林方面的需求越来越大。

3.市面上的园林陶粒目前大多以烧结为主,整个过程对温度要求较高,许多要求在1000℃以上的环境中才能烧制完成,这造成了能源的极大浪费。而其余一部分陶粒尽管免除了烧结这一阶段,但为了满足强度要求,大多以水泥作为原料,而且为了减轻陶粒的整体重量而加入了各种化学试剂进行发泡作用,进而增加了成本。

4.目前对于大宗工业固废包括钢渣、粒化高炉矿渣、粉煤灰、尾砂、矿山废石等废物在建筑行业已有大量应用,绝大部分是被当做骨料或矿物掺合料来用于混凝土或预制件中,但钢渣由于活性低、安定性差以及对工作性能的高要求等等难以大量应用于建筑材料领域,而且对于部分含量较高的高磷钢渣其用于掺合料时可能会造成水泥凝结时间增长的问题。

5.公开号为cn211445550u的发明专利公布了一种制备钢渣陶粒的系统,以钢渣为主要原料,高炉矿渣、粉煤灰、铁尾矿等一种或多种工业固体废物为辅料,经成球机成球后,在高温条件烧制成钢渣陶粒,能够作为路面砖和建筑材料的骨料,但该发明严重依赖于原材料的种类和处理过程,成品性能不稳定,且成型过程要烧至上千摄氏度的高温,耗能高,难以大范围推广。

6.公开号为cn111548112a的发明专利公布了一种净水型免烧陶粒及制备方法,其发泡过程可以在固相状态下在陶粒内部及表面造孔,使得得到的陶粒产品具有高孔隙率,但这一过程需要耗费大量的碳基催化剂、金属氧化物、化学试剂等,而且陶粒的成型过程中要经过多次的洗涤,工艺繁琐。

技术实现要素:

7.为了解决钢渣陶粒制造成本高或能耗高的技术问题,本发明提供了一种脱磷钢渣免烧陶粒,该陶粒无需高温烧制,降低生产能耗,并且以工业固废为原料,无需添加大量化学试剂,有效降低陶粒制造成本。

8.本发明还提供了一种脱磷钢渣免烧陶粒的制作方法。

9.本发明通过以下技术方案实现:

10.本技术提供一种脱磷钢渣免烧陶粒,所述陶粒包括外壳和内核,以质量分数计,所述外壳的原料包括:

11.脱磷钢渣:70%~80%,粉煤灰:0~15%,脱硫石膏:10%~20%,粒化高炉矿渣:0

~5%:

12.所述内核包括珍珠岩;

13.所述陶粒的粒径为5~15mm。

14.可选的,所述外壳厚度为2~5mm。

15.可选的,所述内核的质量为所述陶粒质量的1~7%,所述珍珠岩粒径为3~5mm。

16.可选的,所述脱磷钢渣的粒径为0~150μm,比表面积为450~500m2/kg。

17.可选的,所述粉煤灰为二级粉煤灰或三级粉煤灰。

18.可选的,所述粒化高炉矿渣的比表面积为400~450m2/kg,粒径为1~100mm。

19.基于同一发明构思,本技术还提供一种脱磷钢渣免烧陶粒的制作方法,所述制作方法包括:

20.将所述外壳的原料混合,得到混合粉料;

21.将珍珠岩用水湿润后散落在所述混合粉料表面,进行造粒,获得陶粒生球;

22.将所述陶粒生球在室温下养护25~30d,获得所述陶粒。

23.可选的,所述将珍珠岩用水湿润后散落在所述混合粉料表面,具体包括:

24.将珍珠岩用含有减水剂的水湿润后散落在所述混合粉料表面,其中,所述减水剂的质量浓度为0~5%,所述减水剂为聚羧酸系减水剂。

25.可选的,所述进行造粒,获得陶粒生球,具体包括:

26.进行造粒,造粒过程中向所述混合粉料表面喷洒水,水的总质量为混合粉料和珍珠岩总重量的10~15%,获得陶粒生球。

27.可选的,所述将所述陶粒生球在室温下养护25~30d,获得所述陶粒,具体包括:

28.将所述陶粒生球在18℃~25℃、湿度90%~100%下养护25~30d,获得所述陶粒。

29.本发明中的一个或多个技术方案,至少具有如下技术效果或优点:

30.1.本发明一种脱磷钢渣免烧陶粒,陶粒采用外壳加内核的方式,外壳所用原料为来源广泛的工业固废,能够减少工业固废堆存带来的环境压力,提高资源利用率,且无需高温煅烧,降低能耗,无需添加大量化学试剂,有效降低陶粒制造成本,采用脱磷钢渣作为原材料能够有效利用其中的磷元素,不必再提炼出磷元素用于化肥生产,外壳的存在使陶粒具备一定机械强度,内核的珍珠岩比重轻,能够降低陶粒密度,且孔隙率大,具有良好的保水透气性能。

31.2.本发明一种脱磷钢渣免烧陶粒的制作方法,以珍珠岩为内核,以混合粉料为外壳原料进行造粒,获得的陶粒生球进行在室温下氧化25~30d,即可获得陶粒,该过程无需经过高温烧制,减少对金属、木材、以及石材这类不可再生资源的消耗,降低生产能耗,并且以工业固废为原料,无需添加水泥或大量化学试剂,有效降低陶粒的制造成本。

32.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

33.为了更清楚地说明本技术中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普

通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

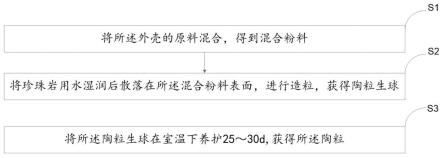

34.图1是本发明一种脱磷钢渣免烧陶粒的制作方法流程图;

35.图2是本发明一种脱磷钢渣免烧陶粒的剖面图;

36.图3是本发明实施例2制得的脱磷钢渣免烧陶粒。

具体实施方式

37.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

38.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

39.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

40.还需要说明的是,本发明中的术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

41.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

42.本技术提供的技术方案为解决上述技术问题,总体思路如下:

43.根据本发明一种典型的实施方式,提供一种脱磷钢渣免烧陶粒,所述陶粒包括外壳和内核,以质量分数计,所述外壳的原料包括:

44.脱磷钢渣:70%~80%,粉煤灰:0~15%,脱硫石膏:10%~20%,粒化高炉矿渣:0~5%:

45.所述内核包括珍珠岩;

46.所述陶粒的粒径为5~15mm。

47.本发明中,陶粒采用外壳加内核的方式,外壳所用原料为来源广泛的工业固废,能够减少工业固废堆存带来的环境压力,提高资源利用率,且无需高温煅烧,降低能耗,无需添加大量化学试剂,有效降低陶粒制造成本,采用脱磷钢渣作为原材料能够有效利用其中的磷元素,不必再提炼出磷元素用于化肥生产,外壳的存在使陶粒具备一定机械强度,内核的珍珠岩比重轻,能够降低陶粒密度,且孔隙率大,具有良好的保水透气性能。

48.本发明中,脱磷钢渣所起作用为通过自身水化作用对陶粒的强度做出贡献并且是陶粒中磷元素的主要来源。其质量分数为70%~80%的好处在于极大的提高了脱磷钢渣这种难处理工业固废的利用率,低于该范围带来的不利影响是使得脱磷钢渣的利用率降低且能够为园林植物提供的磷肥量也相应减少,高于该范围带来的不利影响是使得陶粒的强度降低;

49.粉煤灰所起作用为向体系内提供al

203

,加快陶粒早期强度的增长。其质量分数为0

~15%的好处在于通过其自身的火山灰效应能够增强陶粒的力学性能,高于该范围带来的不利影响是使得陶粒的强度降低;

50.脱硫石膏所起作用为向其他原料提供s0

42-,推进体系内的火山灰反应的进行。其质量分数为10%~20%的好处在于陶粒的筒压强度在此范围内存在最大值,低于该范围带来的不利影响是不能充分对其他原料进行硫酸盐激发,高于该范围带来的不利影响是使得陶粒的强度降低;

51.粒化高炉矿渣所起作用为通过其自身的火山灰效应缩短陶粒成型后的凝固时间。其质量浓度为0~5%的好处在于可以明显提高陶粒的强度上限,高于该范围带来的不利影响是会增加陶粒的生产成本。

52.本发明中,脱磷钢渣的来源是炼钢过程中铁水脱磷预处理阶段排出的并经热闷处理后形成的钢渣。

53.作为一种可选的实施方式,所述外壳厚度为2~5mm。

54.本技术中,外壳厚度为2~5mm的好处在于,低于该范围带来的不利影响是外壳厚度过小会导致陶粒的承载力减小,力学性能降低,高于该范围带来的不利影响是外壳过厚会使得陶粒在制作过程中破损率提高,并且会增大陶粒的堆积密度。

55.作为一种可选的实施方式,所述内核的质量为所述陶粒质量的1~7%,所述珍珠岩粒径为3~5mm。

56.作为一种可选的实施方式,所述脱磷钢渣的粒径为0~150μm,比表面积为450~500m2/kg。

57.本技术中,脱磷钢渣的粒径为0~150μm,比表面积为450~500m2/kg的好处在于增大钢渣颗粒与水的反应接触面积,加快其水化速率。

58.作为一种可选的实施方式,所述粉煤灰为二级粉煤灰或三级粉煤灰。

59.本技术中,粉煤灰为二级粉煤灰或三级粉煤灰的好处在于降低生产成本。

60.作为一种可选的实施方式,所述粒化高炉矿渣的比表面积为400~450m2/kg,粒径为1~100mm。

61.本技术中,粒化高炉矿渣的比表面积为400~450m2/kg,粒径为1~100mm的好处在于增大矿渣颗粒与水的反应接触面积,加快其反应速率。

62.根据本发明另一种典型的实施方式,提供一种脱磷钢渣免烧陶粒的制作方法,如图1所示,所述制作方法包括:

63.s1.将所述外壳的原料混合,得到混合粉料;

64.s2.将珍珠岩用水湿润后散落在所述混合粉料表面,进行造粒,获得陶粒生球;

65.s3.将所述陶粒生球在室温下养护25~30d,获得所述陶粒。

66.本发明中,以珍珠岩为内核,以混合粉料为外壳原料进行造粒,获得的陶粒生球进行在室温下氧化25~30d,即可获得陶粒,该过程无需经过高温烧制,减少对金属、木材、以及石材这类不可再生资源的消耗,降低生产能耗,并且以工业固废为原料,无需添加水泥或大量化学试剂,有效降低陶粒的制造成本。

67.作为一种可选的实施方式,所述将珍珠岩用水湿润后散落在所述混合粉料表面,具体包括:

68.将珍珠岩用含有减水剂的水湿润后散落在所述混合粉料表面,其中,所述减水剂

的质量浓度为0~5%,所述减水剂为聚羧酸系减水剂。

69.本技术中,造粒过程中,珍珠岩用含有减水剂的水湿润后造粒,减水剂能够降低水的表面张力,使得水能更为迅速的充填满珍珠岩的微细孔道,减水剂的质量浓度为0~5%的好处在于添加过多的减水剂反而会增加水的表面张力,使得水溶液变得更为黏稠。

70.作为一种可选的实施方式,所述进行造粒,获得陶粒生球,具体包括:

71.进行造粒,造粒过程中向所述混合粉料表面喷洒水,水的总质量为混合粉料和珍珠岩总重量的10~15%,获得陶粒生球。

72.本技术中,造粒过程中向所述混合粉料表面喷洒水,以利于造粒成球。

73.作为一种可选的实施方式,所述将所述陶粒生球在室温下养护25~30d,获得所述陶粒,具体包括:

74.将所述陶粒生球在18℃~25℃、湿度90%~100%下养护25~30d,获得所述陶粒。

75.本技术中,陶粒生球在18℃~25℃、湿度90%~100%下养护25~30d,目的在于在此种养护条件下,能够使陶粒外壳中以及陶粒外壳和珍珠岩内核的接触面上的水化产物的数量随着时间的延长而明显增多,最终使得陶粒具有较高的强度。

76.下面将结合实施例及实验数据对本技术一种脱磷钢渣免烧陶粒及其制作方法进行详细说明。

77.实施例1

78.本实施例一种脱磷钢渣免烧陶粒,原料采用首钢京唐厂区内堆存的脱磷钢渣和电厂脱硫石膏。

79.1.按质量分数称取原料脱磷钢渣80%、脱硫石膏20%份混合后在粉磨装置内磨制成比表面积为500m2/kg的混合粉料。

80.2.将混合粉料放入盘式造粒机中,往混合粉料上放置一层表面被润湿的珍珠岩颗粒,润湿后的珍珠岩应避免其严重结团,选取张网,网的孔直径为5mm,孔与孔之间的距离为3-4mm,将珍珠岩散落在网面上,用刷子剐蹭网的上表面,使珍珠岩从网孔内分散下落。且珍珠岩应逐步加入,一开始散落平铺在物料表面即可,滚动成型的过程当中如果发现珍珠岩的数量不足以消耗掉物料,可适当补加,若发现珍珠岩加入过多,则可再加入适量混合粉料。

81.3.颗粒的间距平均为3~4mm,使其刚好能够平铺在表面,将重量为干料(混合粉料 珍珠岩)重量20%的水以5次/分钟的流量喷洒至造粒机中,在原盘内滚动2min后得到陶粒生球;所述盘式造粒机转速为40转/分钟,倾角为35度,珍珠岩加入总量占混合粉料干基重量的4%。

82.4.制备完成后将其借助坡度小心的滚落下来,使其落在较软的平面上,陶粒边滚落边移动小盆使陶粒平铺开来。将其放在室外、20℃、30℃、50℃恒温养护环境中,其中在20℃环境中保持相对湿度为95%,且不断向其表面喷水,使其一直处于润湿状态。对养护完毕后的成品进行筒压强度检测,检测方法依据gb/t17431.2中轻骨料的筒压强度测定方法进行,结果如表1。陶粒养护28天后强度依旧达到0.5mpa以上。而室外和30℃、50℃的环境相对湿度在50%~80%,免烧陶粒一直没有强度,说明在陶粒的早期养护阶段其对湿度的敏感度大于其对温度的敏感度。

83.表1不同养护环境下的脱磷钢渣免烧陶粒的强度

[0084][0085]

经检测陶粒的筒压强度能达到0.6mpa以上,其水泡ph为9.1,能够对偏酸性土壤有一定的改善作用。

[0086]

表2全固废免烧陶粒的磷元素枸溶性检测结果

[0087][0088]

表2中,有效磷1、有效磷2代表在2%的柠檬酸水溶液中每克陶粒能够溶解出的磷元素的量,水溶磷1和水溶磷2代表在蒸馏水中每克陶粒能够溶解出的磷元素的量;icp表示电感耦合等离子体质谱,可以对溶液中的磷元素进行定量分析。

[0089]

由检测结果可知,有效磷含量以p2o5计可以溶出1.042%,这少部分磷可以被植物作为养分所吸收,溶出磷元素含量取决于脱磷钢渣中的磷含量。

[0090]

实施例2

[0091]

本实施例一种脱磷钢渣免烧陶粒,采用唐山地区脱磷钢渣和粉煤灰以及电厂石膏制备脱磷钢渣免烧陶粒。

[0092]

1.按质量分数称取原料脱磷钢渣70%、脱硫石膏15%混磨至比表面积为450m2/kg,后与5%粒化高炉矿渣、10%粉煤灰在搅拌机内混合均匀3min,得到混合粉料;

[0093]

2.将混合混料放入盘式造粒机中,往混合粉料上放置一层表面被润湿的珍珠岩颗粒,润湿后的珍珠岩应避免其严重结团,选取张网,网的孔直径为5mm,孔与孔之间的距离为3-4mm,使用之前湿润网表面,将珍珠岩散落在网面上,用刷子剐蹭网上表面,使珍珠岩从网孔内分散下落。且珍珠岩应逐步加入,一开始散落平铺在物料表面即可,滚动成型的过程当中如果发现珍珠岩的数量不足以消耗掉物料,可再补加。若发现珍珠岩加入过多,则可再补加适量物料粉。

[0094]

3.颗粒的间距平均为3~4mm,使其刚好能够平铺在混合粉料表面,将重量为干料重量20%的水以5次/分钟的流量喷洒至造粒机中,得到陶粒生球;所述盘式造粒机转速为40转/分钟,倾角为35度,珍珠岩加入总量占混合粉料干基重量的4%。

[0095]

4.制备完成后将其借助坡度小心的滚落下来,使其落在较软的平面上,陶粒边滚落边移动小盆使陶粒平铺开来。将制造好的陶粒在20℃,95%相对湿度的外界环境下湿养护3天,然后放置在平均温度为30℃的室外自然晾干4天后,陶粒已具有一定的机械强度。继

续将其放置在干燥的室内,等待28天龄期。

[0096]

如表3所示,经检测本实施例陶粒在28d龄期时,其筒压强度在0.9mpa以上,堆积密度为850kg/m3,水泡ph为9.1,并且水泡一个月后,强度没有降低。

[0097]

表3全固废免烧陶粒的磷元素枸溶性检测结果

[0098][0099]

由表3中的检测结果可知,有效磷含量以p2o5计可以溶出0.948%,这少部分磷可以被植物作为养分所吸收,溶出磷元素含量取决于脱磷钢渣中的磷含量。

[0100]

附图2、3的详细说明:

[0101]

如图2所示,本发明一种脱磷钢渣免烧陶粒,外圈黑灰色的部分为外壳,内部灰白色部分为珍珠岩。

[0102]

如图2所示,本发明实施例2制得的脱磷钢渣免烧陶粒,养护结束后(此时陶粒依旧湿润)将陶粒切割开,外圈黑灰色的部分为外壳,内部灰白色部分为珍珠岩。

[0103]

如图3所示,本发明实施例2制得的脱磷钢渣免烧陶粒,外观呈黄白色(经室温晾干后),粒径在5~15mm,能够满足园艺种植的需要。

[0104]

本技术中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0105]

(1)本技术一种脱磷钢渣免烧陶粒,陶粒采用外壳加内核的方式,外壳所用原料为来源广泛的工业固废,能够减少工业固废堆存带来的环境压力,提高资源利用率,且无需高温煅烧,降低能耗,无需添加大量化学试剂,有效降低陶粒制造成本,采用脱磷钢渣作为原材料能够有效利用其中的磷元素,不必再提炼出磷元素用于化肥生产,外壳的存在使陶粒具备一定机械强度,内核的珍珠岩比重轻,能够降低陶粒密度,且孔隙率大,具有良好的保水透气性能。

[0106]

(2)本技术一种脱磷钢渣免烧陶粒的制作方法,以珍珠岩为内核,以混合粉料为外壳原料进行造粒,获得的陶粒生球进行在室温下氧化25~30d,即可获得陶粒,该过程无需经过高温烧制,减少对金属、木材、以及石材这类不可再生资源的消耗,降低生产能耗,并且以工业固废为原料,无需添加水泥或大量化学试剂,有效降低陶粒的制造成本。

[0107]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0108]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0109]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精

神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。