获取硅单晶最佳拉速以制备高bmd密度12英寸外延片的方法

技术领域

1.本发明涉及半导体技术领域,具体为一种在采用直拉法拉制单晶过程中逐步降低拉速并检验不同拉速下单晶衬底外延片热处理后的bmd密度,以获得最佳拉升速率的方法。

背景技术:

2.氧是直拉硅单晶中最重要的非故意掺入杂质,其在晶体生长的过程中由石英坩埚引入。氧原子在晶体冷却的过程中会形成原生氧沉淀,并在后续器件晶圆制造工艺的热过程中消融或进一步长大。氧沉淀是直拉硅单晶中最重要的微缺陷,即体微缺陷(bmd),对单晶硅片的性质和器件晶圆的成品率有着重要的影响。尺寸适合的氧沉淀有利于提升硅片的机械性能从而抑制高温工艺中的翘曲,此外,硅片体内的氧沉淀及其诱生缺陷可以作为吸杂点有效吸附硅片表面的金属沾污,即内吸杂。在器件制备工艺中控制和利用氧沉淀是硅片缺陷工程的核心问题。通常在硅片的近表面区域中形成无晶体缺陷无金属杂质的洁净区,而在体内形成高密度bmd可提升成品率。然而,随着直拉硅的大直径化,硅晶体中氧含量有所降低,加之器件制造的热预算显著降低,氧沉淀的生成能力大幅度下降,从而削弱了内吸杂效果。传统的内吸杂工艺正受到挑战。近年来,为解决上述问题,快速热处理技术和引入氧沉淀增强剂被广泛采用。

3.单晶中的空位(vacancy)含量对bmd密度有关键的影响。vacancy是直拉硅中的本征点缺陷,bmd的形核和生长需要消耗vacancy从而释放应力,因而其含量影响氧沉淀的行为。vacancy也会在直拉硅的生长过程中聚集形成cop,因而,减少cop的形成和生长将提高vacancy的含量,有利于bmd的形核和生长。此外,cop严重影响金属氧化物半导体(mos)器件的栅极氧化层完整性(goi),因而降低cop的密度也有利于提升器件制备工艺的良率。

4.拉制硅单晶时采用的拉速对于bmd密度和cop密度有关键的影响,然而,合适的拉速难于获得。即便采用相同的工艺参数,不同批次拉制的单晶中依然存在差异,这进一步增加了获得合适的拉速的难度。

技术实现要素:

5.本发明采用改变拉速拉制单颗单晶的方法获得拉速对外延片热处理后bmd密度的影响,实验结果表明提高单晶拉升速率能够增加外延片热处理后的bmd密度。其原理在于:一方面,提高拉速导致vacancy密度增加,另一方面,提高拉速缩短了单晶生长过程中的热过程,从而减少cop的形核和生长以确保单晶中vacancy的高含量,便利外延片热处理过程中bmd的形核和生长,提高bmd密度。此外,提高单晶拉升速率也会使单晶的生产效率上升。

6.一种获取硅单晶最佳拉速以制备高bmd密度12英寸外延片的方法,其特征在于,包括以下步骤:

7.s1、首先采用直拉法制备12英寸重掺硼硅单晶棒,拉晶速率由27-30mm h-1

降低至24-27mm h-1

;

8.s2、将单晶棒依次进行线切、倒角、减薄、抛光、清洗处理,得到抛光片;

9.s3、在抛光片表面外延生长单晶硅,获得外延片;

10.s4、对抛光片和外延片进行热处理;

11.s5、检测高拉速下单晶的抛光片和低拉速单晶的抛光片经过热处理后的bmd密度,以及以高拉速单晶作为衬底的外延片和以低拉速单晶作为衬底的外延片经过热处理后的bmd密度,将抛光片和外延片热处理后的bmd密度进行对比和分析,得出相应的实验结果。

12.优选的,在拉制单颗单晶的过程中改变拉速以确保拉速之外的其它工艺参数的一致性,准确获得拉速对外延片的bmd密度的影响。

13.优选的,所述s3中在抛光片表面外延生长5μm单晶硅。

14.优选的,所述s1中以硅块和硼颗粒为原料,在磁场下拉制12英寸硅单晶。

15.优选的,所述s1中以硅块、硼颗粒、si3n4为原料,在磁场下拉制12英寸硅单晶。

16.优选的,所述s4中对抛光片和外延片进行热处理,在氧气氛围中,将样片加热至780℃并保温3小时,然后缓慢升温至1000℃,用时1小时,在1000℃保温16h。

17.与现有技术相比,本发明的有益效果是:本发明与现有产品相比生产工序一致,拉速提高,因而工时缩短,成本略下降,所获得外延片无cop,满足低线宽产品使用。

18.本发明所制备的外延片经热处理后bmd密度控制在1

×

109atom cm-3

至5

×

109atom cm-3

之间,不仅解决了bmd密度过低造成的硅片翘曲问题,更改善了硅片的内吸杂能力,有利于增加器件制备的良率。

附图说明

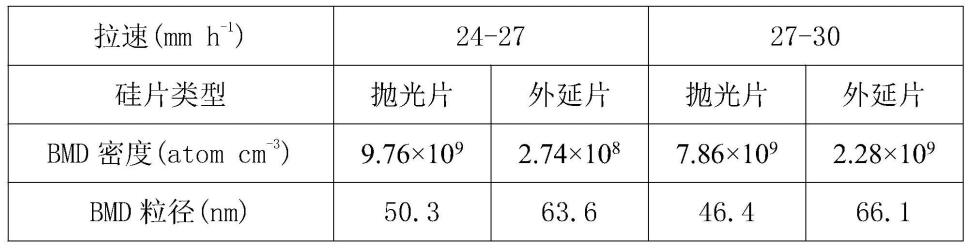

19.图1为实施例一实验结果表。

20.图2为实施例二实验结果表。

具体实施方式

21.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例一:

23.一种获取硅单晶最佳拉速以制备高bmd密度12英寸重掺硼外延片的方法,包括以下步骤:

24.s1、以硅块和硼颗粒为原料,在磁场下拉制12英寸硅单晶,将拉速由27-30mm h-1

降低至24-27mm h-1

;

25.s2、将单晶棒依次进行线切、倒角、减薄、抛光、清洗处理,得到抛光片;

26.s3、在抛光片表面外延生长5μm单晶硅,获得外延片;

27.s4、对抛光片和外延片进行热处理,在氧气氛围中,将样片加热至780℃并保温3小时,然后缓慢升温至1000℃,用时1小时,在1000℃保温16h;

28.s5、检测抛光片和外延片表面的bmd密度。对于在24-27mm h-1

的拉速下制备的单晶,其抛光片表面的bmd密度为9.76

×

109atom cm-3

,外延片表面的bmd密度为2.74

×

108atom cm-3

;对于在27-30mm h-1

的拉速下制备的单晶,其抛光片表面的bmd密度为7.86

×

109atom cm-3

,外延片表面的bmd密度为2.28

×

109atom cm-3

。与低拉速制备的硅单晶相比,高拉速制备的硅单晶的热过程较短,bmd成核不充分,抛光片的bmd密度明显下降;另一方面,高拉速硅单晶vacancy密度较大,且其较短的热过程减少了cop的成核和生长,造成大量的vacancy剩余,导致其外延片在后续的热处理过程中生成大量bmd,与常规拉速单晶相比,其bmd密度增大了近10倍。更利于内吸杂。

29.本实施例展示一种改变拉速拉制单颗单晶的方法以准确获得拉速对外延片热处理后bmd密度的影响的工艺方法,其实验原料组成为:

30.硅块,硼颗粒。

31.本实施例中,低拉速控制范围为24-27mm h-1

,高拉速控制范围为27-30mm h-1

。

32.实施例二:

33.与实施例一的区别特征在于:

34.1、该单晶拉制过程中通过原料氮化硅(si3n4)进行掺氮。

35.2、由于氮掺杂有利于提高bmd密度,本实施例中外延片热处理后的bmd密度远高于实施例一。

36.本实施例的实验工艺包括以下步骤:

37.s1、以硅块、硼颗粒、si3n4为原料,在磁场下拉制12英寸硅单晶,将拉速由27-30mm h-1

降低至24-27mm h-1

;

38.s2、将单晶棒依次进行线切、倒角、减薄、抛光、清洗处理,得到抛光片;

39.s3、在抛光片表面外延生长5μm单晶硅,获得外延片;

40.s4、对抛光片和外延片进行热处理,在氧气氛围中,将样片加热至780℃并保温3小时,然后缓慢升温至1000℃,用时1小时,在1000℃保温16h;

41.s5、检测抛光片和外延片表面的bmd密度。对于以24-27mm h-1

的拉速制备的单晶,其抛光片表面的bmd密度为9.94

×

109atom cm-3

,外延片表面的bmd密度为2.73

×

108atom cm-3

;对于以27-30mm h-1

的拉速制备的单晶,其抛光片表面的bmd密度为8.01

×

109atom cm-3

,外延片表面的bmd密度为4.45

×

109atom cm-3

。与低拉速下制备的硅单晶相比,高拉速下制备的硅单晶的热过程较短,bmd成核不充分,抛光片的bmd密度明显下降;另一方面,高拉速硅单晶vacancy密度较大,且其较短的热过程减少了cop的成核和生长,造成大量的vacancy剩余,导致其外延片在后续的热处理过程中生成大量bmd,与低拉速单晶相比,其bmd密度增大了10倍以上。更利于内吸杂。由于氮掺杂有利于提高bmd密度,本实施例中外延片热处理后的bmd密度两倍于实施例一。

42.本实施例展示一种改变拉速拉制单颗单晶的方法以准确获得拉速对外延片热处理后bmd密度的影响的工艺方法,其实验原料组成为:

43.硅块,硼颗粒,si3n

4。

44.本实施例中,低拉速控制范围为24-27mm h-1

,高拉速控制范围为27-30mm h-1

。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。