1.本发明属于玻璃纤维技术领域,具体涉及一种阻燃型玻璃纤维复合材料及其制备方法。

背景技术:

2.玻璃纤维是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好、机械强度高,但缺点是性脆,耐磨性较差。它是以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石六种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几个微米,相当于一根头发丝的1/20-1/5,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域。

3.现有的玻璃纤维材料耐碱性好,但耐酸性和耐水性较差,且玻璃纤维的阻燃性能亟待进一步提高。

技术实现要素:

4.本发明的目的在于提供一种阻燃型玻璃纤维复合材料及其制备方法。

5.一种阻燃型玻璃纤维复合材料,由如下重量份数的原料制成:石英砂50-100份、白云石10-30份、锶沸石10-20份、培长石10-20份、阻燃剂8-20份、纯碱3-10份。

6.所述阻燃剂为硼酸锌和膨胀石墨按照质量比1:1混合的混合物。

7.优选的,所述阻燃型玻璃纤维复合材料,由如下重量份数的原料制成:石英砂70份、白云石20份、锶沸石15份、培长石15份、阻燃剂12份、纯碱6份。

8.一种阻燃型玻璃纤维复合材料的制备方法,按照如下步骤进行:

9.(1)按照重量份数,取石英砂50-100份、白云石10-30份、锶沸石10-20份、培长石10-20份、阻燃剂8-20份、纯碱3-10份,加入搅拌器中粉料,边搅拌边加入水,搅拌均匀,制成混合料;

10.(2)将步骤(1)制备的混合料放入窑炉,高温熔化后经过漏板拉丝,纤维成型后进入冷却系统冷却,冷却后出料。

11.步骤(1)所述混合料的含水量为2-6%。

12.所述窑炉的热点温度设置为1400-1600℃,澄清通路空间温度为1300-1500℃,玻璃液经熔化、澄清后进入作业通路,作业通路温度设定为1300-1400℃,漏板温度设定为1200-1400℃。

13.所述冷却系统的水压为0.1-0.4mpa,气压0.1-0.4mpa,喷雾锥角全部打开,打开角度为60-80

°

。

14.所述阻燃剂为硼酸锌和膨胀石墨按照质量比1:1混合的混合物。

15.本发明的有益效果:本发明的阻燃型玻璃纤维复合材料,在传统制备玻璃纤维的原料中加入锶沸石和培长石,提高了玻璃纤维的耐酸性能和耐水性能,阻燃剂为硼酸锌和

膨胀石墨的复合物,提高了阻燃级别。

具体实施方式

16.为了便于理解本发明,下面将对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

17.实施例1

18.一种阻燃型玻璃纤维复合材料,由如下重量份数的原料制成:石英砂70份、白云石20份、锶沸石15份、培长石15份、阻燃剂12份、纯碱6份;所述阻燃剂为硼酸锌和膨胀石墨按照质量比1:1混合的混合物。

19.上述阻燃型玻璃纤维复合材料的制备方法,按照如下步骤进行:

20.(1)按照重量份数,取石英砂70份、白云石20份、锶沸石15份、培长石15份、阻燃剂12份、纯碱6份,加入搅拌器中粉料,边搅拌边加入水,搅拌均匀,制成混合料;所述混合料的含水量为4%;

21.(2)将步骤(1)制备的混合料放入窑炉,高温熔化后经过漏板拉丝,纤维成型后进入冷却系统冷却,冷却后出料;所述窑炉的热点温度设置为1500℃,澄清通路空间温度为1400℃,玻璃液经熔化、澄清后进入作业通路,作业通路温度设定为1350℃,漏板温度设定为1300℃;所述冷却系统的水压为0.2mpa,气压0.2mpa,喷雾锥角全部打开,打开角度为70

°

。

22.实施例2

23.一种阻燃型玻璃纤维复合材料,由如下重量份数的原料制成:石英砂50份、白云石10份、锶沸石10份、培长石10份、阻燃剂10份、纯碱4份;所述阻燃剂为硼酸锌和膨胀石墨按照质量比1:1混合的混合物。

24.上述阻燃型玻璃纤维复合材料的制备方法,按照如下步骤进行:

25.(1)按照重量份数,取石英砂50份、白云石10份、锶沸石10份、培长石10份、阻燃剂10份、纯碱4份,加入搅拌器中粉料,边搅拌边加入水,搅拌均匀,制成混合料;所述混合料的含水量为2%;

26.(2)将步骤(1)制备的混合料放入窑炉,高温熔化后经过漏板拉丝,纤维成型后进入冷却系统冷却,冷却后出料;所述窑炉的热点温度设置为1400℃,澄清通路空间温度为1300℃,玻璃液经熔化、澄清后进入作业通路,作业通路温度设定为1300℃,漏板温度设定为1200℃;所述冷却系统的水压为0.1mpa,气压0.1mpa,喷雾锥角全部打开,打开角度为60

°

。

27.实施例3

28.一种阻燃型玻璃纤维复合材料,由如下重量份数的原料制成:石英砂100份、白云石10份、锶沸石10份、培长石10份、阻燃剂8份、纯碱3份;所述阻燃剂为硼酸锌和膨胀石墨按照质量比1:1混合的混合物。

29.上述阻燃型玻璃纤维复合材料的制备方法,按照如下步骤进行:

30.(1)按照重量份数,取石英砂100份、白云石10份、锶沸石10份、培长石10份、阻燃剂8份、纯碱3份,加入搅拌器中粉料,边搅拌边加入水,搅拌均匀,制成混合料;所述混合料的

含水量为5%;

31.(2)将步骤(1)制备的混合料放入窑炉,高温熔化后经过漏板拉丝,纤维成型后进入冷却系统冷却,冷却后出料;所述窑炉的热点温度设置为1600℃,澄清通路空间温度为1500℃,玻璃液经熔化、澄清后进入作业通路,作业通路温度设定为1400℃,漏板温度设定为1400℃;所述冷却系统的水压为0.4mpa,气压0.4mpa,喷雾锥角全部打开,打开角度为80

°

。

32.对比例1

33.一种阻燃型玻璃纤维复合材料,由如下重量份数的原料制成:石英砂70份、白云石20份、锶沸石30份、阻燃剂12份、纯碱6份;所述阻燃剂为硼酸锌和膨胀石墨按照质量比1:1混合的混合物。

34.上述阻燃型玻璃纤维复合材料的制备方法,按照如下步骤进行:

35.(1)按照重量份数,取石英砂70份、白云石20份、锶沸石30份、阻燃剂12份、纯碱6份,加入搅拌器中粉料,边搅拌边加入水,搅拌均匀,制成混合料;所述混合料的含水量为4%;

36.(2)将步骤(1)制备的混合料放入窑炉,高温熔化后经过漏板拉丝,纤维成型后进入冷却系统冷却,冷却后出料;所述窑炉的热点温度设置为1500℃,澄清通路空间温度为1400℃,玻璃液经熔化、澄清后进入作业通路,作业通路温度设定为1350℃,漏板温度设定为1300℃;所述冷却系统的水压为0.2mpa,气压0.2mpa,喷雾锥角全部打开,打开角度为70

°

。

37.对比例2

38.一种阻燃型玻璃纤维复合材料,由如下重量份数的原料制成:石英砂70份、白云石20份、培长石30份、阻燃剂12份、纯碱6份;所述阻燃剂为硼酸锌和膨胀石墨按照质量比1:1混合的混合物。

39.上述阻燃型玻璃纤维复合材料的制备方法,按照如下步骤进行:

40.(1)按照重量份数,取石英砂70份、白云石20份、培长石30份、阻燃剂12份、纯碱6份,加入搅拌器中粉料,边搅拌边加入水,搅拌均匀,制成混合料;所述混合料的含水量为4%;

41.(2)将步骤(1)制备的混合料放入窑炉,高温熔化后经过漏板拉丝,纤维成型后进入冷却系统冷却,冷却后出料;所述窑炉的热点温度设置为1500℃,澄清通路空间温度为1400℃,玻璃液经熔化、澄清后进入作业通路,作业通路温度设定为1350℃,漏板温度设定为1300℃;所述冷却系统的水压为0.2mpa,气压0.2mpa,喷雾锥角全部打开,打开角度为70

°

。

42.对比例3

43.一种阻燃型玻璃纤维复合材料,由如下重量份数的原料制成:石英砂70份、白云石20份、锶沸石15份、培长石15份、硼酸锌12份、纯碱6份。

44.上述阻燃型玻璃纤维复合材料的制备方法,按照如下步骤进行:

45.(1)按照重量份数,取石英砂70份、白云石20份、锶沸石15份、培长石15份、硼酸锌12份、纯碱6份,加入搅拌器中粉料,边搅拌边加入水,搅拌均匀,制成混合料;所述混合料的含水量为4%;

46.(2)将步骤(1)制备的混合料放入窑炉,高温熔化后经过漏板拉丝,纤维成型后进入冷却系统冷却,冷却后出料;所述窑炉的热点温度设置为1500℃,澄清通路空间温度为1400℃,玻璃液经熔化、澄清后进入作业通路,作业通路温度设定为1350℃,漏板温度设定为1300℃;所述冷却系统的水压为0.2mpa,气压0.2mpa,喷雾锥角全部打开,打开角度为70

°

。

47.对比例4

48.一种阻燃型玻璃纤维复合材料,由如下重量份数的原料制成:石英砂70份、白云石20份、锶沸石15份、培长石15份、膨胀石墨12份、纯碱6份。

49.上述阻燃型玻璃纤维复合材料的制备方法,按照如下步骤进行:

50.(1)按照重量份数,取石英砂70份、白云石20份、锶沸石15份、培长石15份、膨胀石墨12份、纯碱6份,加入搅拌器中粉料,边搅拌边加入水,搅拌均匀,制成混合料;所述混合料的含水量为4%;

51.(2)将步骤(1)制备的混合料放入窑炉,高温熔化后经过漏板拉丝,纤维成型后进入冷却系统冷却,冷却后出料;所述窑炉的热点温度设置为1500℃,澄清通路空间温度为1400℃,玻璃液经熔化、澄清后进入作业通路,作业通路温度设定为1350℃,漏板温度设定为1300℃;所述冷却系统的水压为0.2mpa,气压0.2mpa,喷雾锥角全部打开,打开角度为70

°

。

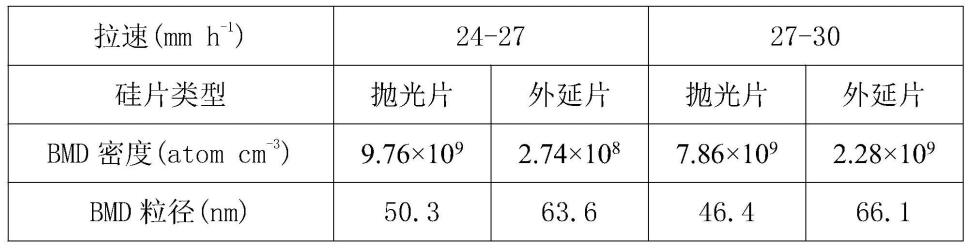

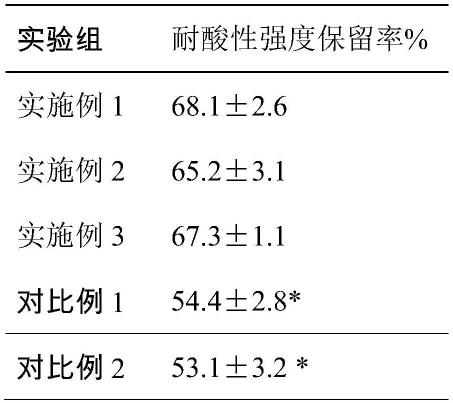

52.对实施例1-3和对比例1-2中的玻璃纤维复合材料进行耐碱性强度保留率、耐酸性强度保留率、耐水性强度保留率测试,数据见表1-3。玻璃纤维复合材料的耐酸、耐水性强度保留率测试参照gb/t20102-2006方法,耐酸试验条件:10%h2so4,30

±

2℃侵蚀96小时;耐水试验条件:80℃水浴96小时。

53.表1

[0054][0055]

注:*代表与实施例1比较p《0.05。

[0056]

表2

[0057][0058]

注:*代表与实施例1比较p《0.05。

[0059]

测定实施例1-3及对比例3-4玻璃纤维复合材料的阻燃等级,实施例1-3均为a级,对比例3和对比例4均为b1级。

[0060]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。