1.本发明属于高温防护涂层技术领域,具体涉及一种耐高温氯腐蚀涂层材料及其制备方法。

背景技术:

2.国内外通过建设垃圾发电厂来处理日益增长的城市垃圾,但垃圾焚烧的成分复杂且含有较多的腐蚀性元素,容易产生大量还原性气体,导致垃圾焚烧锅炉的金属受热面和向火侧表面存在着严重的高温氯腐蚀和结焦等问题。

3.在被防护基体上涂覆一层耐蚀性强的防护涂层是腐蚀领域普遍采用的方法,例如:一种以微米粉末作为等离子喷涂材料的涂层,但等离子涂层中存在大量的孔洞和裂纹,腐蚀介质穿透孔洞裂纹而直接对基体进行腐蚀,因此涂层的耐腐蚀防护作用难以达到预期的效果。

4.粉煤灰资源丰富、价格低廉,以粉煤灰为主要原料制备陶瓷涂层不但可以降低成本,提高涂层有效解决锅炉的高温氯腐蚀现象,而且还可以在很大程度上实现废物利用,减少环境污染。

技术实现要素:

5.为了实现垃圾焚烧炉的被防护基体上具有耐高温氯腐蚀、耐氧化、抗热震性良好、化学稳定性好的保护层,本发明提供一种用于垃圾焚烧炉以粉煤灰为基料的耐高温氯腐蚀热化学反应陶瓷涂层的制备方法。

6.一种用于焚烧炉的以粉煤灰为基料的耐高温氯腐蚀的陶瓷涂层的制备操作步骤如下:(1)制备涂层涂料将氢氧化铝6g、氧化镁3g、氧化锌6g和去离子水52.5g,依次缓慢加入到75g质量浓度85%的磷酸溶液中,搅拌混合均匀,得到粘结剂;将粉煤灰70g、氮化硼30g、二氧化钛20g和铬绿10g,充分混合均匀,得到骨料;将上述粘结剂、骨料和分散剂聚丙烯酸5g,充分搅拌均匀,得到耐高温氯腐蚀热化学反应的陶瓷涂层涂料;(2)制备金属过渡层对垃圾焚烧炉的待喷涂部位进行喷砂处理,直至喷砂表面清洁度达到sa3.0级以上,喷砂处理后立即电弧喷涂镍铝(ni95al5)涂层做为金属过渡层,厚度为150~200μm;(3)制备耐高温氯腐蚀的陶瓷涂层在金属过渡层上进行刷涂上述涂料,每次刷涂阴干后厚度为50~100μm,阴干后再次刷涂一遍;对阴干后的涂层进行升温固化,升温速率为2℃/min,保温温度为650℃,保温时间为2小时,得到耐高温氯腐蚀的陶瓷涂层;

所述耐高温氯腐蚀的陶瓷涂层的结合强度27~30.7mpa、耐高温腐蚀性能指数为0.152~0.294 mg/mm2、抗热震性能指数为6~12。

7.与现有技术相比,本发明的有益技术效果体现在以下方面:1.本发明以粉煤灰为陶瓷基料将粉煤灰资源化合理利用对环境保护意义重大;热化粉煤灰、氮化硼和二氧化钛为陶瓷骨料具有耐高温腐蚀和提升设备换热效率等特性可有效保护基材,其耐腐蚀性能为12cr1mov管材的3倍,使用寿命可达8000小时;涂层制备成本低,涂装施工简单,适用范围大,便于推广。

8.2.粉煤灰大多具有良好的形态,因其本身的成分可代替二氧化硅、滑石粉、硅灰粉等各种填料广泛应用于的涂料中具有良好的填充性增加陶瓷涂层的致密性;六方氮化硼具有类似石墨的六方晶系结构,其高温稳定性好导热系数高,可减少因陶瓷涂层导致锅炉管道换热效率的降低提高设备的安全性。

附图说明

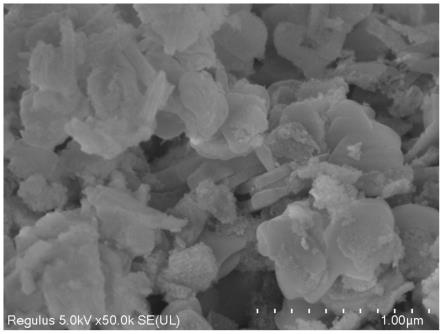

9.图1为实施例1制备的耐高温氯腐蚀热化学反应陶瓷涂层的显微形貌图。

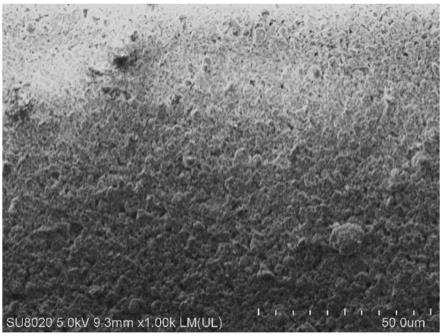

10.图2为实施例2制备的耐高温氯腐蚀热化学反应陶瓷涂层的显微形貌图。

11.图3为实施例3制备的耐高温氯腐蚀热化学反应陶瓷涂层的显微形貌图。

12.图4为实施例4制备的耐高温氯腐蚀热化学反应陶瓷涂层的显微形貌图。

具体实施方式

13.为了更好地了解本发明的技术方案,下面结合具体实施例对本发明作进一步说明。

14.实施例1一种用于焚烧炉的以粉煤灰为基料的耐高温氯腐蚀的陶瓷涂层的制备操作步骤如下:(1)制备涂层涂料将氢氧化铝6g、氧化镁3g、氧化锌6g和去离子水52.5g,依次缓慢加入到75g质量浓度85%的磷酸溶液中,搅拌混合均匀,得到粘结剂。

15.将粉煤灰70g、氮化硼30g、二氧化钛20g和铬绿10g,充分混合均匀,得到骨料。

16.将上述粘结剂、骨料和分散剂聚丙烯酸5g,充分搅拌均匀,得到耐高温氯腐蚀热化学反应的陶瓷涂层涂料。

17.(2)制备金属过渡层对垃圾焚烧炉的待喷涂部位进行喷砂处理,直至喷砂表面清洁度达到sa3.0级以上,喷砂处理后立即电弧喷涂镍铝(ni95al5)涂层做为金属过渡层,厚度为200μm。

18.(3)制备耐高温氯腐蚀的陶瓷涂层在金属过渡层上进行刷涂上述涂料,每次刷涂阴干后厚度为70μm,阴干后再次刷涂一遍;对阴干后的涂层进行升温固化,升温速率为2℃/min,保温温度为650℃,保温时间为2小时,得到耐高温氯腐蚀的陶瓷涂层。

19.本实施例1的耐高温氯腐蚀的陶瓷涂层显微表面见图1;通过gb/t 8642-2002检测复合陶瓷涂层结合强度为30.7 mpa;通过650℃下3mg/cm2的氯化钾和硫酸钠混合盐保温60

小时检测复合陶瓷涂层的耐高温腐蚀性能,质量变化为0.152 mg/mm2;通过扫描电子显微镜测量涂层厚度为170μm;通过800℃-20℃水冷重复至涂层脱落次数检测复合陶瓷涂层的抗热震性能,次数为12次。

20.实施例2一种用于焚烧炉的以粉煤灰为基料的耐高温氯腐蚀的陶瓷涂层的制备操作步骤如下:(1)制备涂层涂料将氢氧化铝7.5g、氧化镁3g、氧化锌6g和去离子水52.5g,依次缓慢加入到82.5g质量浓度85%的磷酸溶液中,搅拌混合均匀,得到粘结剂。

21.将粉煤灰65g、氮化硼28g、二氧化钛18g和铬绿8g,充分混合均匀,得到骨料。

22.将上述粘结剂、骨料和分散剂聚丙烯酸3g,充分搅拌均匀,得到耐高温氯腐蚀热化学反应的陶瓷涂层涂料。

23.(2)制备金属过渡层对垃圾焚烧炉的待喷涂部位进行喷砂处理,直至喷砂表面清洁度达到sa3.0级以上,喷砂处理后立即电弧喷涂镍铝(ni95al5)涂层做为金属过渡层,厚度为150μm。

24.(3)制备耐高温氯腐蚀的陶瓷涂层在金属过渡层上进行刷涂上述涂料,每次刷涂阴干后厚度为100μm,阴干后再次刷涂一遍;对阴干后的涂层进行升温固化,升温速率为2℃/min,保温温度为650℃,保温时间为2小时,得到耐高温氯腐蚀的陶瓷涂层。

25.本实施例2的耐高温氯腐蚀的陶瓷涂层显微表面见图2;通过gb/t 8642-2002检测复合陶瓷涂层结合强度为28.3 mpa;通过650℃下3mg/cm2的氯化钾和硫酸钠混合盐保温60小时检测复合陶瓷涂层的耐高温腐蚀性能,质量变化为0.173 mg/mm2;通过扫描电子显微镜测量涂层厚度为200μm;通过800℃-20℃水冷重复至涂层脱落次数检测复合陶瓷涂层的抗热震性能,次数为8次。

26.实施例3一种用于焚烧炉的以粉煤灰为基料的耐高温氯腐蚀的陶瓷涂层的制备操作步骤如下:(1)制备涂层涂料将氢氧化铝9g、氧化镁4.5g、氧化锌7.5g和去离子水45g,依次缓慢加入到90g质量浓度85%的磷酸溶液中,搅拌混合均匀,得到粘结剂。

27.将粉煤灰60g、氮化硼25g、二氧化钛13g和铬绿7g,充分混合均匀,得到骨料。

28.将上述粘结剂、骨料和分散剂聚丙烯酸2g,充分搅拌均匀,得到耐高温氯腐蚀热化学反应的陶瓷涂层涂料。

29.(2)制备金属过渡层对垃圾焚烧炉的待喷涂部位进行喷砂处理,直至喷砂表面清洁度达到sa3.0级以上,喷砂处理后立即电弧喷涂镍铝(ni95al5)涂层做为金属过渡层,厚度为180μm。

30.(3)制备耐高温氯腐蚀的陶瓷涂层在金属过渡层上进行刷涂上述涂料,每次刷涂阴干后厚度为50μm,阴干后再次刷涂一遍;对阴干后的涂层进行升温固化,升温速率为2℃/min,保温温度为650℃,保温时间

为2小时,得到耐高温氯腐蚀的陶瓷涂层。

31.本实施例3的耐高温氯腐蚀的陶瓷涂层显微表面见图3;通过gb/t 8642-2002检测复合陶瓷涂层结合强度为27 mpa;通过650℃下3mg/cm2的氯化钾和硫酸钠混合盐保温60小时检测复合陶瓷涂层的耐高温腐蚀性能,质量变化为0.294 mg/mm2;通过扫描电子显微镜测量涂层厚度为150μm;通过800℃-20℃水冷重复至涂层脱落次数检测复合陶瓷涂层的抗热震性能,次数为6次。

32.实施例4一种用于焚烧炉的以粉煤灰为基料的耐高温氯腐蚀的陶瓷涂层的制备操作步骤如下:(1)制备涂层涂料将氢氧化铝10.5g、氧化镁6g、氧化锌9g和去离子水37.5g,依次缓慢加入到90g质量浓度85%的磷酸溶液中,搅拌混合均匀,得到粘结剂。

33.将粉煤灰50g、氮化硼20g、二氧化钛10g和铬绿5g,充分混合均匀,得到骨料。

34.将上述粘结剂、骨料和分散剂聚丙烯酸1g,充分搅拌均匀,得到耐高温氯腐蚀热化学反应的陶瓷涂层涂料。

35.(2)制备金属过渡层对垃圾焚烧炉的待喷涂部位进行喷砂处理,直至喷砂表面清洁度达到sa3.0级以上,喷砂处理后立即电弧喷涂镍铝(ni95al5)涂层做为金属过渡层,厚度为180μm。

36.(3)制备耐高温氯腐蚀的陶瓷涂层在金属过渡层上进行刷涂上述涂料,每次刷涂阴干后厚度为80μm,阴干后再次刷涂一遍;对阴干后的涂层进行升温固化,升温速率为2℃/min,保温温度为650℃,保温时间为2小时,得到耐高温氯腐蚀的陶瓷涂层。

37.本实施例4的耐高温氯腐蚀的陶瓷涂层显微表面见图4;通过gb/t 8642-2002检测复合陶瓷涂层结合强度为29.8 mpa;通过650℃下3mg/cm2的氯化钾和硫酸钠混合盐保温60小时检测复合陶瓷涂层的耐高温腐蚀性能,质量变化为0.215 mg/mm2;通过扫描电子显微镜测量涂层厚度为180μm;通过800℃-20℃水冷重复至涂层脱落次数检测复合陶瓷涂层的抗热震性能,次数为9次。

38.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。