1.本发明属于非晶合金带材加工处理领域,尤其涉及一种非晶合金带材表面清洗方法及非晶合金带材。

背景技术:

2.非晶合金制作的各种环型或矩形磁芯,基本均为卷绕成型,卷绕成型可以通过卷绕内衬和卷绕厚度控制内外径尺寸,磁芯高度为非晶合金宽度。为了适合各类磁芯高度尺寸要求,非晶合金带材在绕制成各类磁芯前,需要进行滚剪分条,以使带材分条成规定宽度。然而,滚剪使用的刀具,由于磨削加工和减少磨损的考虑,会残留切削液或油污。残留的切削液或油污在对非晶合金带材滚剪分条过程中会粘附在非晶合金带材表面。

3.非晶合金带材表面残留的切削液或油污会影响涂层涂敷工艺,如降低涂层附着力,使涂层产生缺陷等。具体的,非晶合金带材表面残留的切削液和油污会导致:a.磁芯热处理过程中切削液和油污挥发污染热处理设备;b.涂层涂敷工艺中,切削液或油污会降低涂层附着力;c.涂层涂敷工艺中,切削液或油污聚集的位置会出现无涂层的裸露点,降低涂层带整体绝缘能力,切削液和油污会倾向于聚集在带材边缘位置,导致边缘成片不耐压;d.切削液或油污多为水溶性或油溶性液体,在涂层涂敷工艺中会对涂层液有污染,降低涂层绝缘性能和粘附性能。

4.因此,如何对非晶合金带材表面进行清洗,去除残留切削液或油污,同时提高非晶合金表面对涂层的附着力,是非晶合金带材磁芯生产的迫切需求。

技术实现要素:

5.针对现有技术存在的不足之处,本发明所要解决的技术问题是克服现有非晶合金带材表面因除残留切削液或油污而导致涂层涂敷工艺受到影响的问题,提出一种具有清洗效果好、清洗彻底且能够增加表面摩擦力,增强对涂层的附着力的非晶合金带材表面清洗方法及非晶合金带材。

6.为解决所述技术问题,本发明采用的技术方案为:

7.本发明提供一种非晶合金带材表面清洗方法,依次包括碱洗步骤和酸洗步骤。

8.优选的,依次包括碱洗步骤、水洗步骤、醇洗步骤、酸洗步骤、水洗步骤及醇洗步骤。

9.优选的,清洗时利用超声进行清洗。

10.优选的,所述超声的功率为100-900w,清洗时间为0-60s。

11.优选的,清洗时采用陶瓷辊作为中间过程辊。

12.优选的,所述碱洗步骤的ph值为7-10,碱洗液温度为40-60℃。

13.优选的,所述酸洗步骤ph值为4-7,酸洗液温度为10-25℃。

14.优选的,所述水洗步骤的水洗液温度为40-60℃。

15.优选的,所述醇洗步骤的醇洗液温度为10-25℃。

16.优选的,在清洗完成后,若带材表面存有液体可利用管式加热炉进行烘干,温度设定60-200℃。

17.本发明还提供一种非晶合金带材,由上述任一技术方案所述的非晶合金带材表面清洗方法清洗得到。

18.优选的,所述非晶带材的麻点高度不超过0.5μm,麻点的尖角发生钝角化,尖角大于90

°

。

19.优选的,对所述非晶合金带材进行涂层涂敷,所述非晶合金带材的边缘无涂层范围小于0.5mm,耐受电压大于5.0v。

20.优选的,所述非晶合金带材表面形成凹坑,凹坑直径为3-10um,深度≤1um。

21.优选的,所述非晶合金带材表面形成凹坑,凹坑直径为5um,深度为0.5um。

22.与现有技术相比,本发明的有益效果在于:

23.本发明提供一种非晶合金带材表面清洗方法,具有清洗效果好、清洗彻底且能够增加表面摩擦力,增强对涂层的附着力的特点,具体的:

24.清洗后带材表面干净,在电镜sem下观察无切削液和油污残留;

25.清洗后带材进行涂层涂布工艺,带材表面涂层全覆盖,无裸露位置;

26.利用ph值4-7的酸洗液对非晶合金带材表面麻点缺陷进行侵蚀,去除麻点尖角,保证后续涂层涂布在麻点位置无带材裸露;

27.利用ph值4-7的酸洗液对非晶合金带材表面进行轻微侵蚀,形成凹坑,增加表面摩擦力,增强对涂层的附着力。

28.本发明还提供一种由上述清洗方法清洗得到的非晶合金带材,非晶带材的麻点高度不超过0.5μm,麻点的尖角发生钝角化,尖角大于90

°

;对清洗后的非晶合金带材进行涂层涂敷,非晶合金带材的边缘无涂层范围小于0.5mm,耐受电压大于5.0v;清洗后,非晶合金带材表面形成凹坑,凹坑直径为3-10um,深度≤1um。

附图说明

29.图1为本发明实施例所提供的非晶合金带材表面清洗方法的流程示意图;

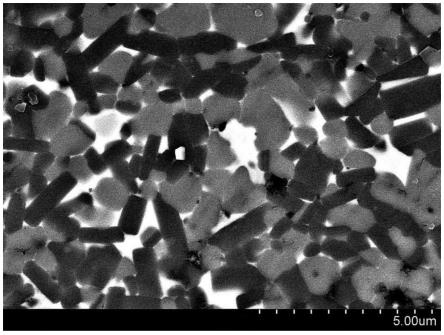

30.图2为本发明实施例所提供的未经清洗的带材表面的示意图;

31.图3为本发明实施例所提供的清洗后的带材表面的示意图。

具体实施方式

32.下面将结合附图对本发明具体实施例中的技术方案进行详细、完整的描述。显然,所描述的实施例仅仅是本发明总的技术方案的部分具体实施方式,而非全部的实施方式。基于本发明的总的构思,本领域普通技术人员所获得的所有其他实施例,都落于本发明保护的范围。

33.本发明提供一种非晶合金带材表面清洗方法,依次包括碱洗步骤和酸洗步骤。其中,碱洗步骤为非晶合金带材碱洗液中进行清洗,主要作用为溶解和去除切削液和油脂;酸性步骤为非晶合金带材在酸洗液中进行清洗,主要作用为去除非晶合金带材表面的酸溶性物质,并去除和削减带材表面麻点缺陷,增加涂层附着力和整体绝缘性能。本技术方案还具体限定了碱洗步骤在前,酸洗步骤在后的顺序,原因在于,带材表面有油污,直接进行酸洗,

油污会阻碍反应发生,影响酸洗效果,所以需要碱洗去油污。进一步的,碱洗步骤和酸洗步骤中可配置适量的表面活性剂增加去污效果。需要说明的是,本实施例的非晶合金带材为滚剪后表面带有切削液和油污的非晶合金带材,该非晶合金带材用于绕制成磁芯使用,包括用于加速器。

34.在一优选实施例中,如图1所示,依次包括碱洗步骤、水洗步骤、醇洗步骤、酸洗步骤、水洗步骤及醇洗步骤。清洗过程中,为了保证清洗剂的活性,各工序必须保证稳定在10-80℃。其中,水洗步骤为非晶合金带材在清水中进行清洗,主要作用为去除残留的碱洗液或酸洗液;醇洗步骤为非晶合金带材在醇液中进行清洗,主要作用为去除残留的水洗液防止非晶合金带材锈蚀。该技术方案具体限定了各清洗步骤的先后顺序,原因在于,带材表面有油污,直接进行酸洗,油污会阻碍反应发生,所以需要碱洗去油污,碱洗后带材表面残留碱液,直接进行酸洗会污染酸洗液,所以需要水洗进行去残留碱液,而带材遇水容易发生氧化生锈,所以水洗后需要醇洗脱水,而后酸洗后需要水洗去除残留酸液,然后醇洗脱水。可选的,水洗液优选去离子水,以保证非晶合金带材在水洗工序中不发生锈蚀现象;醇洗液的组成主要由易吸水且不和带材发生反应的醇类溶液组成,如乙醇。

35.在一优选实施例中,清洗时利用超声进行清洗。超声清洗利用超声波使溶液和带材发生振动,可以有效剥落和打散非晶合金带材表面残留的切削液和油污,并加速溶液的溶解。同时超声清洗有别于毛刷清洗不会划伤带材表面,同时由于超声的高穿透性,清洗效果均匀,无异物残留。采用超声清洗只需在溶液容器上安装超声发生器,结构简单,故障排查方便。可选的,所述超声的功率为100-900w,清洗时间为0-60s。需要说明的是,各清洗工序也可以采用毛刷辊对带材表面进行清洗,毛刷辊通过对带材表面的摩擦已经扰动附近的溶液,可以加快清洗进度。但是采用毛刷辊清洗容易导致非晶合金表面清洗不均匀,同时非晶合金的高硬度会加剧毛刷辊的磨损,严重降低毛刷辊寿命,此外毛刷辊在酸碱环境中容易被腐蚀脱离,导致溶液污染和非晶合金带材表面粘附异物。

36.在一优选实施例中,清洗时采用陶瓷辊作为中间过程辊。由于普通钢制辊在长期酸碱腐蚀的情况下会发生损坏,且非晶合金材料高硬度,因此本清洗方法中过程辊优选陶瓷材料,防止过程辊被腐蚀及过度磨损。

37.在一优选实施例中,所述碱洗步骤的ph值为7-10,碱洗液温度为40-60℃,以提高碱洗效率。

38.在一优选实施例中,所述酸洗步骤ph值为4-7,为了防止酸洗液大量挥发,酸洗液温度为10-25℃。需要说明的是,由于非晶合金带材含有酸溶性成分,如fe等,因此酸洗液优选ph值6-7的弱酸溶液,以防止酸洗液对非晶合金带材过度腐蚀。

39.在一优选实施例中,为了加速残留的碱液或酸液的溶解,所述水洗步骤的水洗液温度为40-60℃。

40.在一优选实施例中,为了防止醇类过度挥发,所述醇洗步骤的醇洗液温度为10-25℃。

41.在一优选实施例中,在清洗完成后,若带材表面存有液体可利用管式加热炉进行烘干,温度设定60-200℃。在清洗完成后,若带材表面存有液体可进行加热烘干,也可自然风干或直接进行涂层涂敷等后续工艺。

42.本发明还提供一种非晶合金带材,由上述任一技术方案所述的非晶合金带材表面

清洗方法清洗得到。经过上述清洗方法清洗处理后的非晶合金带材具有如下特征:非晶带材的麻点高度不超过0.5μm,麻点的尖角发生钝角化,尖角大于90

°

;对非晶合金带材进行涂层涂敷,所述非晶合金带材的边缘无涂层范围小于0.5mm,耐受电压大于5.0v;非晶合金带材表面形成凹坑,凹坑直径为3-10um,深度≤1um,优选的,凹坑直径为5um,深度为0.5um。需要说明的是,本技术方案具体限定了凹坑的尺寸,原因在于,太大影响磁性能,过小对加强涂层附着力益处不大。

43.为了更清楚详细地介绍本发明实施例所提供的非晶合金带材表面清洗方法及非晶合金带材,下面将结合具体实施例进行描述。

44.实施例1

45.本实施例通过上述清洗方法对滚剪成40mm宽度的fe基非晶合金带材进行清洗。清洗工序设置为:碱洗-》水洗-》醇洗。碱洗液采用naoh溶液,ph值为8,碱洗液中添加5%的表面活性剂加速油污去除。清洗工艺采用超声清洗方式。通过sem观察对比清洗前后非晶合金带材表面微观形貌,如图2、3所示,未进行清洗的带材表面存在大量污物,图中黑点部分,清洗后的非晶合金带材表面干净,无污物存在。

46.实施例2

47.本实施例对实施例1中清洗的fe基非晶合金带材进行二次清洗,清洗工艺为:酸洗-》水洗-》醇洗。酸洗液为ph值为6的磷酸溶液,用万分尺测量麻点位置和无麻点位置的带材厚度差,可计算处麻点高度。酸洗前,麻点高度为1.5μm,酸洗后,麻点高度为0.5μm,说明麻点的尖角发生钝角化。麻点钝角化会使得后续涂层不会因为尖锐突起导致涂层不连续的现象,提高了绝缘能力,如表1所示(测试100个点)。

48.表1酸洗前后涂布绝缘点个数

[0049] 酸洗前涂布酸洗后涂布绝缘点个数820

[0050]

实施例3

[0051]

本实例对比了fe基非晶合金带材清洗前后进行超薄涂层涂敷效果。fe基非晶合金带材厚度为16μm,滚剪成40mm宽的带材。清洗工艺选择为:碱洗-》水洗-》醇洗-》酸洗-》水洗-》醇洗。其中,碱洗液为ph值为8的naoh溶液,并添加5%的表面活性剂,碱洗液恒温50℃。酸洗液为ph为6的磷酸溶液,恒温20℃。水洗溶液采用去离子水,温度20℃。醇洗溶液采用乙醇,温度20℃。所有清洗工序均用超声清洗方式进行。

[0052]

分别对清洗后和未清洗的滚剪带进行涂层涂敷,设备采用专利cn113707400a所述设备。涂层涂料采用硅质溶液。涂敷后分别取1m长的有涂层的带材进行观察并测试耐压情况,具体结果如表2所示。

[0053]

表2耐压测试结果

[0054]

序号名称是否清洗表观平均耐压/v1涂层带1否边缘0.5mm范围内没有涂层1.22涂层带2是整个宽度范围内均有涂层5.6

[0055]

实施例4

[0056]

本实施例分析清洗是否对带材性能(磁导率μ,矫顽力hc)有影响。具体实施方法为,将18μm的纳米晶合金带材进行滚剪分条,分成10mm宽度的窄带两盘。对其中一盘料进行

清洗,清洗工艺为碱洗-》水洗-》醇洗-》酸洗-》水洗-》醇洗。其中,碱洗液为ph值为8的naoh溶液,并添加5%的表面活性剂,碱洗液恒温50℃。酸洗液为ph为6的磷酸溶液,恒温20℃。水洗溶液采用去离子水,温度20℃。醇洗溶液采用乙醇,温度20℃。所有清洗工序均用超声清洗方式进行。

[0057]

将未进行清洗和清洗后的非晶带材卷绕,制成外径30mm内径20mm高度10mm的磁芯,将磁芯在500℃以上的高温气氛炉中进行热处理。热处理结束后对磁芯进行测试,结果如表3所示。

[0058]

表3磁芯测试结果

[0059]

序号名称是否清洗初始磁导率矫顽力hc(a/m)1纳米晶磁芯1否1128231.02纳米晶磁芯2否1098541.23纳米晶磁芯3否1105781.14纳米晶磁芯4是1133541.05纳米晶磁芯5是1045840.96纳米晶磁芯6是1025471.3

[0060]

通过本实施例发现,清洗前后磁芯性能并未发生明显变化,说明清洗对磁芯性能基本无影响。

[0061]

实施例5

[0062]

样品1采用工艺流程为碱洗-水洗-醇洗-酸洗-水洗-醇洗的清洗顺序,样品2采用工艺流程为酸洗-水洗-醇洗-碱洗-水洗-醇洗的清洗顺序,样品3采用工艺流程为碱洗-醇洗-水洗-酸洗-水洗-醇洗的清洗顺序,样品4采用工艺流程为碱洗-水洗-醇洗-酸洗-醇洗-水洗的清洗顺序,清洗后带材观察是否生锈,并进行涂布,并随机选取100个点测试绝缘点个数如表4所示。

[0063]

表4各样品绝缘点个数

[0064] 是否生锈绝缘点个数样品1否100样品2否45样品3是55样品4是65

[0065]

由上述结果可知,本发明提供的非晶合金带材表面清洗方法具有清洗效果好、清洗彻底且能够增加表面摩擦力,增强对涂层的附着力的特点,具体的:

[0066]

清洗后带材表面干净,在电镜sem下观察无切削液和油污残留;

[0067]

清洗后带材进行涂层涂布工艺,带材表面涂层全覆盖,无裸露位置;

[0068]

利用ph值4-7的酸洗液对非晶合金带材表面麻点缺陷进行侵蚀,去除麻点尖角,保证后续涂层涂布在麻点位置无带材裸露;

[0069]

利用ph值4-7的酸洗液对非晶合金带材表面进行轻微侵蚀,形成凹坑,增加表面摩擦力,增强对涂层的附着力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。