1.本技术属于半导体装备技术领域,具体涉及一种调节装置及半导体热处理设备。

背景技术:

2.立式热处理设备作为半导体晶圆表面成膜的关键设备,其可以连续或交替地供给工艺气体在晶圆的表面,以在晶圆表面形成半导体膜层,其工艺稳定性、均匀性、可靠性等性能指标直接影响着芯片的电性指标及良率。如何保证气体与硅片均匀接触,形成高质量产品片是对设备工艺考量的一项重要指标。成膜均匀性要求越高的工艺,其对反应腔室的空间要求也就越为苛刻。

3.以原子层沉积(atomic layer deposition,ald)设备为例,由于反应腔室空间有限,在进气管与舟装配时,由于加工误差或装配误差的影响,可能会导致进气管与舟之间产生干涉,且ald工艺需求重量较大的进气管,这也增加了进气管与舟之间产生干涉的风险。当产生干涉时,会导致进气管与舟相互碰撞而造成损坏,影响工艺过程。

4.为避免进气管与舟之间产生干涉,一些相关技术中在进气管外侧套设胶圈,并使胶圈位于接口接管与工艺管之间。然而,该种方式无法实现对进气管的位置进行调节,从而无法避免进气管与舟产生干涉。

5.另一些相关技术中,采用具有预变形的保持件对管件施加作用力,以限制管件倾斜,从而防止管件倾斜而与其他零部件产生干涉。然而,该种方式容易导致管件受力损坏;并且,当管件与保持件材料不同且热膨胀系数相差较大时,在工艺过程中会导致保持件与管件热变形不一致,从而导致管件损坏。

技术实现要素:

6.本技术实施例的目的是提供一种调节装置及半导体热处理设备,至少能够解决胶圈固定方式无法避免干涉,以及保持件容易损坏管件的问题。

7.为了解决上述技术问题,本技术是这样实现的:

8.本技术实施例提供了一种调节装置,用于调节半导体热处理设备的进气管的倾斜角度,所述调节装置包括:固定支架和调节件;

9.所述进气管通过柔性件安装于进气管固定件,且所述进气管以所述柔性件为支撑结构相对于所述进气管固定件可摆动;

10.所述调节件活动连接于所述固定支架,并与所述进气管相对设置,所述调节件能够与所述进气管接触,以带动所述进气管摆动。

11.本技术实施例还提供了一种半导体热处理设备,包括进气管、进气管固定件、柔性件以及上述调节装置;

12.所述柔性件设置于所述进气管的外侧,且所述进气管与所述进气管固定件通过所述柔性件连接,所述进气管固定件设置于进气模块中,所述进气模块用于与所述工艺外管连接;

13.所述调节装置与所述进气管相对设置,用于带动所述进气管摆动,以调节所述进气管的倾斜角度。

14.本技术实施例中,进气管通过柔性件安装在进气管固定件上,由于柔性件可变形,使得进气管可以相对于进气管固定件摆动,以改变进气管的倾斜角度,从而改变进气管与工艺舟之间的相对位置;为了使进气管相对于进气管固定件摆动,将调节件活动连接于固定支架,且调节件与进气管相对应,如此,在调节件相对于固定支架活动时,可以与进气管接触,并对进气管施加作用力,以带动进气管摆动,从而调节进气管与工艺舟之间的相对位置,以防止进气管与工艺舟发生干涉,进而降低了进气管和/或工艺舟损坏的风险;与此同时,还可以保证工艺过程中进气管不倾斜。相比于仅采用胶圈固定方式,本技术可以调节进气管的倾斜角度以及进气管和工艺舟的相对位置,从而避免进气管与工艺舟产生干涉或进气管倾斜,并且可以降低对进气管固定件的加工精度要求,从而可以降低成本;相比于采用保持件对进气管施加预紧作用力的方式,本技术实施例中的调节件不会对进气管施加预紧作用力,使得在工艺过程中即使进气管与调节件的热膨胀系数相差较大而导致两者热变形不一致,也不会出现调节件损坏进气管的现象,从而使进气管保持完好,保证了工艺过程的正常进行。

附图说明

15.图1为相关技术中提供的进气管采用胶圈固定方式固定的示意图;

16.图2为相关技术中采用胶圈固定方式固定的进气管,以及工艺舟的示意图;

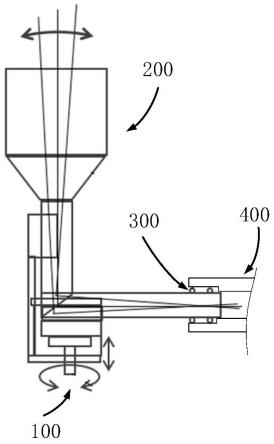

17.图3为相关技术中采用保持件固定方式的管件及其固定部件的示意图;

18.图4为本技术实施例公开的调节装置倾斜调整的原理图;

19.图5为本技术实施例公开的进气管、工艺管、工艺舟和调节装置的示意图;

20.图6为本技术实施例公开的调节装置及进气管的第一结构示意图;

21.图7为本技术实施例公开的调节装置及进气管的第二结构示意图;

22.图8为本技术实施例公开的调节装置及进气管的局部示意图;

23.图9为本技术实施例公开的进气管的结构示意图;

24.图10为本技术实施例公开的调节装置的拆解示意图;

25.图11为本技术实施例公开的限位工装的结构示意图;

26.图12为本技术实施例公开的限位工装使用的原理图;

27.图13为本技术实施例公开的限位工装、进气管、压力检测元件和报警元件的结构示意图。

28.附图标记说明:

29.01-进气管;02-胶圈;03-接口接管;04-工艺管;05-进气管法兰;06-接口接头;07-舟;

30.1-保持件;11-下部固定构件;12-上部按压构件;13-连接构件;2-支撑部;3-进气管;4-螺钉;

31.100-调节装置;110-固定支架;111-第一板;1111-连接孔;1112-第一固定孔;112-第二板;113-容纳槽;120-调节件;130-锁紧件;140-安装架;141-通道;142-第二固定孔;150-紧固件;160-补强结构;170-限位工装;171-限位块;1711-限位槽;172-固定杆;173-压

力检测元件;174-报警元件;

32.200-进气管;210-第一管段;220-第二管段;

33.300-柔性件;

34.400-进气管固定件;

35.500-工艺管;

36.600-工艺舟。

具体实施方式

37.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

38.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

39.参考图1,相关技术中,可以采用胶圈02挤压方式对进气管01进行固定,其原理为:在接口接管03与工艺管04之间的位置开设容纳胶圈02的卡槽,将胶圈02安装到卡槽中,再将进气管法兰05与接口接头06通过螺纹连接方式进行紧固,此时,接口接管03受到螺纹紧固产生的推力作用,对接口接管03与工艺管04之间的胶圈02进行挤压,使胶圈02发生变形,从而产生对进气管01的紧固力,以此来实现对进气管01的固定。

40.参考图2,由于进气管01与舟07之间的间隙有限,如果只使用胶圈02对进气管01固定,当进气管01配合组件的加工与装配出现问题,使进气管01产生倾斜或位置移动,导致进气管01与舟07产生干涉。然而,胶圈02固定方式无法调节进气管01的倾斜角度或位置,也就无法避免进气管01与舟07之间产生干涉,从而容易导致进气管01和/或舟07损坏,与此同时,只通过加工与装配来决定进气管01与舟07之间的位置关系,对于加工与装配精度的要求较为苛刻,无形中增加了成本。

41.另外,相关技术中,还可以采用保持件1对管件进行固定,以防止管件倾斜。如图3所示,将保持件1固定到支撑部2上,再将进气管3的一端插入支撑部2的插孔中,或者,在支撑部2的插孔中设置用于支撑进气管3的支撑件。其中,保持件1与进气管3嵌合,用螺钉4将保持件1固定于支撑部2,固定后,进气管3不会向下方脱落,此时,产生施加于下部固定构件11的力f1,下部固定构件11受到f1作用后与支撑部2紧密贴合。上部按压构件12与进气管3接触且无法移动,此时,上部按压构件12受到进气管3施加的作用力f2,而连接构件13受力后,以向背面翘曲的方式变形,随着连接构件13的变形,产生弹力f3,从而使上部按压构件12对进气管3施加反向的作用力f4。如此,通过利用上部按压构件12的作用力f4实现进气管3的固定。

42.然而,以上述保持件1变形产生作用力的方式固定管件,当作用力过大或者管件强

度不够时,容易导致管件损坏,此时,需要增加管件的强度,在一定程度上会增加成本;并且,保持件1采用金属材料,当管件为石英材料时,保持件1与管件的热膨胀系数不同,这种变形挤压的固定方式在工艺过程中,由于保持件1受热膨胀,会导致颗粒浓度超标或挤压管件使其破裂。

43.基于上述问题,本技术实施例公开了一种调节装置100,用于调节半导体热处理设备的进气管200的倾斜角度。参考图4至图13,所公开的调节装置100包括固定支架110和调节件120。此处需要说明的是,上述倾斜角度即为进气管200与工艺舟600形成的夹角,也即,当进气管200倾斜时,与工艺舟600之间形成倾斜夹角。

44.其中,调节件120活动连接于固定支架110,并与进气管200相对设置,以使调节件120相对于固定支架110活动,从而使调节件120能够与进气管200接触,从而带动进气管200摆动。

45.此处需要说明的是,初始状态下调节件120与进气管200可以相互间隔,而随着调节件120相对于固定支架110运动,使调节件120靠近进气管200,随后与进气管200接触,并推动进气管200摆动。当然,初始状态下调节件120与进气管200还可以相连,此时,随着调节件120相对于固定支架110运动,进气管200受到调节件120的带动作用,并随着运动,此种方式下,调节件120与进气管200之间可以柔性连接,如,通过柔性杆连接,此时,即使调节件120与进气管200之间热膨胀系数相差较大,也不会使调节件120与进气管200之间的热变形相互干涉而导致零部件损坏。

46.本技术实施例中,进气管200通过柔性件300安装于进气管固定件400,且进气管200以柔性件300为支撑结构相对于进气管固定件400可摆动。

47.具体地,进气管200可以通过进气管固定件400进行固定安装,并且在进气管200与进气管固定件400之间设置柔性件300,柔性件300的外壁抵紧进气管固定件400的内壁,柔性件300的内壁抵紧进气管200的外壁。如此,一方面可以使进气管200牢牢固定于进气管固定件400,另一方面还可以通过柔性件300的变形使进气管200相对于进气管固定件400摆动,以调节进气管200的倾斜角度。可选地,柔性件300可以是橡胶圈、塑料圈等,具体材质不受限制。

48.考虑到柔性件300在受到荷载时会产生一定变形,在调节件120与进气管200接触的情况下,可以通过调节件120对进气管200施加作用力,使进气管200以柔性件300为支撑结构(如,支撑点等)进行摆动,从而可以调节进气管200的倾斜角度。

49.本技术实施例中,进气管200通过柔性件300安装于进气管固定件400,由于柔性件300可变形,使得进气管200可以相对于进气管固定件400摆动,以改变进气管200的倾斜角度,从而改变进气管200与工艺舟600之间的相对位置。为了使进气管200相对于进气管固定件400摆动,将调节件120活动连接于固定支架110,且调节件120与进气管200相对应。如此,在调节件120相对于固定支架110活动时,可以与进气管200接触,并对进气管200施加作用力,以带动进气管200摆动,从而调节进气管200与工艺舟600之间的相对位置,以防止进气管200与工艺舟600发生干涉,降低了进气管200和/或工艺舟600损坏的风险;与此同时,还可以保证工艺过程中进气管200不倾斜。

50.相比于胶圈固定方式,本技术可以调节进气管200的倾斜角度以及进气管200与工艺舟600的相对位置,从而避免进气管200与工艺舟600产生干涉或进气管200倾斜,并且无

需高精度加工进气管固定件400,可以降低对进气管固定件400的加工精度要求,以降低成本;相比于采用保持件对进气管200施加预紧作用力的方式,本技术中的调节件120不会对进气管200施加预紧作用力,使得在工艺过程中即使进气管200与调节件120的热膨胀系数相差较大而导致两者热变形不一致,也不会出现调节件120损坏进气管200的现象,从而使进气管200保持完好,保证了工艺过程的正常进行。

51.由于调节件120活动连接于固定支架110,使得调节件120相对于固定支架110可以具有第一位置和第二位置。调节件120用于在处于第一位置的情况下与进气管200抵接,且调节件120与进气管200抵接的区域与柔性件300的支撑区域间隔设置,以使调节件120能够驱动进气管200向第一方向摆动。

52.此处需要说明的是,调节件120与进气管200抵接的区域与柔性件300的支撑区域间隔一定距离是为了使调节件120产生的作用力具有力臂,从而使进气管200能够摆动。

53.在调节件120处于第二位置的情况下,调节件120与进气管200间隔设置,进气管200能够向与第一方向相反的方向回位。

54.当调节件120处于第二位置时,其不再对进气管200产生作用力,此时,由于进气管200失去了调节件120对其施加的作用力而进行回位,如此,可以根据实际情况调节进气管200的倾斜角度,以满足实际工况需求。

55.一些实施例中,进气管200进行回位的动力来源可以为自身重力,此时,第一方向为顺时针方向,如图4所示,也即,调节件120可以带动进气管200沿顺时针方向摆动,而失去调节件120施加的作用力时,进气管200在自身重力的作用下可以沿逆时针方向摆动。基于此,通过调节件120以及进气管200自身重力的共同作用,可以对进气管200的倾斜角度进行调节,以使进气管200与工艺舟600不会产生干涉,从而保证进气管200和工艺舟600不会碰撞而导致零部件损坏。

56.另一些实施例中,进气管200还可以连接有回位元件,如此,在失去调节件120的作用力时,进气管200可以在回位元件的回位作用下进行回位摆动。基于此,通过调节件120以及回位元件的共同作用,可以对进气管200的倾斜角度进行调节,以使进气管200与工艺舟600不会产生干涉,从而保证进气管200和工艺舟600不会碰撞而导致零部件损坏。

57.为了使调节件120与固定支架110活动连接,可以在固定支架110设置连接孔1111,该连接孔1111与进气管200相对设置,调节件120穿设于连接孔1111中,并与连接孔1111螺纹连接,如图10所示。具体为,固定支架110开设螺纹孔,螺纹孔与进气管200的至少部分相对设置,调节件120可以是调节螺钉、调节螺栓等,调节螺钉或调节螺栓的底端设有内六角槽孔,可以使用内六角扳手进行调节;调节件120的外壁设有外螺纹,此时,可以使调节件120与固定支架110螺纹连接,从而可以使调节件120相对于固定支架110活动;在调节件120相对于固定支架110活动时,可以靠近或远离进气管200,从而使调节件120可以抵接进气管200或脱离进气管200,以使进气管200朝向第一方向或与第一方向相反的方向摆动。

58.为防止调节件120与固定支架110之间意外产生相对运动,调节装置100还包括锁紧件130,锁紧件130螺纹连接于调节件120,且锁紧件130位于固定支架110背离进气管200的一侧。

59.可选地,锁紧件130可以是锁紧螺母,其螺纹连接于调节件120。

60.基于上述设置,当调节件120带动进气管200摆动以达到较佳的角度时,将锁紧件

130旋紧,此时锁紧件130抵紧固定支架110的背离进气管200的一侧面,对调节件120进行锁紧,从而防止调节件120相对于固定支架110运动,进而可以保证进气管200不会意外摆动。

61.本技术实施例中,固定支架110还可以对进气管200起到限位作用。一些实施例中,固定支架110可以设有容纳槽113,进气管200至少部分位于容纳槽113中,如图10所示。如此,可以通过容纳槽113的壁面对位于容纳槽113中的固定支架110进行限位,以防止进气管200随意倾斜。

62.为防止固定支架110对进气管200的摆动产生干涉,使进气管200的外壁与容纳槽113的内壁之间存有间隙,使进气管200与固定支架110不会直接接触,不会出现进气管200与固定支架110挤压造成进气管200破损的情况,且保证进气管200在摆动过程中不会受到固定支架110的干涉,从而可以顺利调节进气管200的倾斜角度,且保证进气管200不会破损。

63.考虑到调节件120对进气管200施加作用力,为保证进气管200受力不易损坏,一些实施例中,可以在进气管200的外壁设置补强结构160,该补强结构160与调节件120的一端相对设置,如图7至图9所示。如此,随着调节件120靠近进气管200,调节件120的一端首先接触到补强结构160,从而将作用力传递至补强结构160,并通过补强结构160将作用力传递至进气管200,从而有效防止调节件120的一端与进气管200直接接触而导致进气管200容易损坏的问题。

64.可选地,可以采用石英焊接加厚的方式在进气管200的外壁形成补强结构160,以提高该区域的承载能力,使进气管200在受到调节件120的推挤作用而不发生损坏。

65.在另一些实施例中,还可以在调节件120的一端设置补强结构160,该补强结构160与进气管200至少部分相对设置,如此,随着调节件120靠近进气管200,补强结构160逐渐接触进气管200,并对进气管200施加作用力,从而既可以使进气管200摆动,又可以有效防止调节件120与进气管200直接接触,进而可以避免进气管200受到调节件120的挤压作用而产生损坏。

66.可选地,补强结构160可以是垫片、垫板、垫块等结构,其具有足够大的强度,可以承受较大的荷载。

67.基于上述设置,调节件120通过补强结构160推挤进气管200,且补强结构160用于阻隔调节件120挤压进气管200。如此,通过设置补强结构160,可以增加调节件120与进气管200的接触面积,并且可以通过补强结构160传递作用力,从而可以避免调节件120与进气管200直接接触而导致进气管200产生损坏。

68.参考图9,本技术实施例中,进气管200可以是l形管,其包括相连的第一管段210和第二管段220,其中,第一管段210背离第二管段220的一端部穿入进气管固定件400的腔体内,并受到柔性件300的支撑作用,而第二管段220靠近于工艺舟600设置。

69.基于此,调节件120对进气管200的推挤区域可以位于第一管段210的靠近第二管段220的区域,此时,可以保证推挤区域远离柔性件300的支撑区域,以便于进气管200摆动。相应地,补强结构160可以与第一管段210的靠近第二管段220的一端相对设置。可选地,可以将补强结构160包覆在第一管段210与第二管段220的连接区域,一方面可以使调节件120不直接接触进气管200,另一方面还可以对第一管段210和第二管段220的连接区域进行加强,以使连接区域不易损坏。

70.另外,第二管段220的靠近第一管段210的区域位于容纳槽113中,且第二管段220的外壁与容纳槽113的壁面之间存有间隙,以保证第二管段220能够在容纳槽113中具有一定的浮动量,以满足对进气管200倾斜角度调节的要求。

71.考虑到进气管200为l形管,相应地,固定支架110也可以设置为l形结构,如图10所示。具体为,固定支架110包括第一板111和第二板112,其中,第二板112固定连接于第一板111,且两者垂直设置。在安装时,第一板111与进气管200的第一管段210对应设置,第二板112与第二管段220对应设置。基于此,将连接孔1111设置于第一板111,将容纳槽113设置于第二板112,从而可以实现对进气管200的调节和限位。

72.为实现固定支架110的固定不动,调节装置100还可以包括安装架140,可以将固定支架110固定至安装架140,以保证固定支架110固定不动,如图6和图10所示。一些实施例中,安装架140和固定支架110均设有固定孔,即,第二固定孔142和第一固定孔1112,在第一固定孔1112和第二固定孔142中装配有紧固件150,通过紧固件150可以将固定支架110与安装架140紧固连接。

73.可选地,安装架140可以设有第二连接耳,第二连接耳开设有第二固定孔142;相应地,固定支架110设有第一连接耳,第一连接耳开设有第一固定孔1112。在装配时,将第一固定孔1112与第二固定孔142对齐,而后装配紧固件150,以实现紧固连接。

74.其中,第一固定孔1112可以是通孔,第二固定孔142可以是螺纹孔,紧固件150可以是紧固螺钉,此时紧固件150可以穿过第一固定孔1112后与第二固定孔142螺纹连接;当然,第一固定孔1112和第二固定孔142还可以均为通孔,紧固件150为相适配的螺栓和螺母,此时可以通过螺栓和螺母的配合实现紧固连接。

75.一些实施例中,安装架140还设有通道141,进气管200穿过通道141,且进气管200的外壁与通道141的内壁之间存有间隙,如图10所示。基于通道141的设置,可以避免安装架140阻挡进气管200的延伸,从而使进气管200可以按照预设轨迹延伸;与此同时,进气管200的第一管段210的外壁与通道141的内壁之间存有间隙,以使第一管段210在通道141内可以进行一定量的浮动。如此,在调节进气管200的倾斜角度时,安装架140不会对进气管200的调节产生干涉,保证了进气管200的顺利调节。

76.参考图11至图13,为了限制进气管200的倾斜角度,调节装置100还可以包括限位工装170,限位工装170可以用于与工艺管500配合使用。一些实施例中,限位工装170可以具有限位槽1711,在限位槽1711的槽口端与工艺管500接触的情况下,限位槽1711与工艺管500之间围设成一闭合空间,进气管200穿设于闭合空间中,且进气管200与限位槽1711的侧壁以及工艺管500的侧壁之间均存有间隙。

77.此处需要说明的是,为防止进气管200与工艺舟600产生干涉,需要调节进气管200的角度,在调节过程中,可以将限位工装170放置在进气管200与工艺舟600之间,并使限位工装170的限位槽1711的槽口端与工艺管500的侧壁抵接,从而通过限位槽1711和工艺管500的侧壁将进气管200包围在形成的闭合空间中,如此,进气管200在调节过程改变倾斜角度时,会受到限位槽1711的侧壁的阻挡作用,从而可以避免进气管200的倾斜角度过大而与工艺舟600发生碰撞的风险,因此,保证了进气管200与工艺舟600之间形成安全距离,以避免碰撞。

78.一些实施例中,如图11所示,限位工装170可以包括限位块171和固定杆172,其中,

限位槽1711设置于限位块171,限位块171连接于固定杆172的一端。在使用限位工装170时,可以手握固定杆172,将限位工装170放置于预设位置,使限位块171靠近进气管200的上端,并使限位槽1711的槽口端与工艺管500的侧壁抵接。基于此,可以便于限位工装170的使用。可选地,限位块171可以为马蹄形ptfe治具。

79.为提醒工作人员进气管200到工艺舟600的安全距离,限位工装170还可以包括压力检测元件173和报警元件174,其中,压力检测元件173用于检测进气管200的倾斜程度,报警元件174用于提醒进气管200到达限位位置。另外,压力检测元件173与报警元件174信号连接,并将压力检测元件173设置于限位槽1711的侧壁,如图13所示。基于此,随着进气管200的倾斜,会与压力检测元件173接触,此时,压力检测元件173将信号传递至报警元件174,以通过报警元件174发出警报,以提醒工作人员进气管200已调整到与工艺管500的限位位置,也即,进气管200相对于工艺舟600具有安全位置,表明进气管200道工艺舟600之间处于安全距离。

80.可选地,报警元件174可以为蜂鸣器、报警提示灯等。

81.本技术实施例中,调节装置100的安装步骤为:

82.先将调节件120通过连接孔1111安装到固定支架110,再将固定支架110的容纳槽113套在进气管200外侧,之后对准第一固定孔1112和第二固定孔142,使用紧固件150将固定支架110固定到安装架140上,通过调节件120对进气管200的倾斜角度进行调节,最后将锁紧件130通过螺纹连接实现对调节件120的锁紧。

83.基于上述调节装置100,本技术实施例还公开了一种半导体热处理设备,所公开的半导体热处理设备包括进气管200、进气管固定件400、柔性件300和上述调节装置100。

84.其中,柔性件300设置于进气管200的外侧,且进气管200与进气管固定件400通过柔性件300连接,进气管固定件400设置于进气模块中,该进气模块通过法兰与工艺外管连接;调节装置100与进气管200相对设置,用于带动进气管200摆动,以调节进气管200的倾斜角度。此处需要说明的是,半导体热处理设备的具体结构及其工作原理均可参考相关技术,此处不作详细阐述。

85.一些实施例中,进气管固定件400可以设有腔体,进气管200至少部分设置于腔体中,柔性件300同样设置于腔体中,并位于腔体的内壁与进气管200的外壁之间,从而通过柔性件300可以将进气管200的外壁与腔体的内壁连接,进而实现对进气管200的支撑作用,由于柔性件300可变形,使得进气管200可以相对于进气管固定件400摆动,以调节倾斜角度。

86.综上所述,本技术实施例可以调节进气管200的倾斜角度,以保证进气管200不会与工艺舟600发生干涉,降低了进气管200损坏的风险;可以防止工艺过程中进气管200倾斜;还可以降低对与进气管200连接的部件(如,进气管固定件400的加工精度要求,从而降低成本。

87.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。